Изобретение относится к области подготовки шихты для производства железорудных окатышей с целью их последующей металлизации в установках прямого получения железа.

Известны различные способы выбора состава шихты окатышей для металлизации. Обычно эта шихта состоит из железорудного концентрата, бентонита и флюсующих добавок - известняка, мела или доломита, что позволяет получить обожженные окатыши, годные для металлизации в установках прямого получения железа. Требования к качеству окатышей в таких установках (Мидрекс, ХИЛ-Ш) обычно регламентируются международной системой стандартов ИСО, основными показателями которых является хорошая восстановимость и прочность при восстановлении, достаточная для предупреждения разрушения окатышей в шахте восстановительного агрегата. Нижний конус установки (реактора) при этом выполняет функцию охлаждения окатышей до температур 30-50oС. Это достигается подачей нейтрального по отношению к металлическому железу хладагента (В.С. Кудрявцев "Металлизованные окатыши", М.: Металлургия, 1983).

Недостатком существующих методов выбора состава шихты для получения окатышей является достижение высоких пластических свойств и большой степени деформации металлизованного продукта. Это приводит к трудностям использования таких окатышей в установках, предусматривающих не только металлизацию, но и горячее брикетирование металлического железа.

Отличительным признаком таких установок является более высокий уровень температур в конусе установки (реактора) - 700-750oС, что необходимо для эффективного брикетирования продукта. Поэтому высокие пластические свойства окатышей приводят в таких установках к проблемам в сходе шихты и, в конечном счете, к канальному ходу реактора с получением некондиционного продукта.

Для получения менее пластичных окатышей при металлизации используют покрытия, наносимые на обожженные окатыши (см. там же). Однако такие покрытия не обеспечивают нормальный сход шихты в шахтных агрегатах большой производительности.

Недостатком всех имеющихся методов выбора шихты для получения окатышей, их металлизации и последующего горячего брикетирования железа является снижение производительности таких установок.

Наиболее близким техническим решением по технической сущности и достигаемому результату является шихта для производства окатышей, используемых в дальнейшем для металлизации с получением губчатого железа (US 5476532, 19.12.1995).

Недостатком данного решения является недостаточная восстановимость и прочность окатышей при восстановлении, что не позволит эффективно использовать их для металлизации в шахтной печи с последующим горячим брикетированием.

Технической задачей изобретения является разработка шихты, которая обеспечивала бы получение окатышей, обладающих на ряду с хорошей восстановимостью и прочностью окатышей при восстановлении, оптимальную степень деформации металлизованного продукта.

Техническая задача решается за счет того, что компоненты шихты взяты в следующем соотношении, мас.%:

Сумма известняка и бентонита - 0,5-1,0

Боксит - 0,4-1,1

Железорудный концентрат - Остальное

Ввод боксита (алюмосодержащего минерала), с одной стороны, увеличивает пористость, а следовательно, и восстановимость обожженных окатышей, с другой стороны, приводит к формированию более жесткой, жаропрочной связки на основе продуктов твердофазной реакции окислов железа и алюминия. Такая связка окатыша препятствует уменьшению степени деформации металлизованного продукта в процессе восстановления.

При этом сохраняется целостность и упругие свойства даже при окончательной (полной) металлизации окатышей.

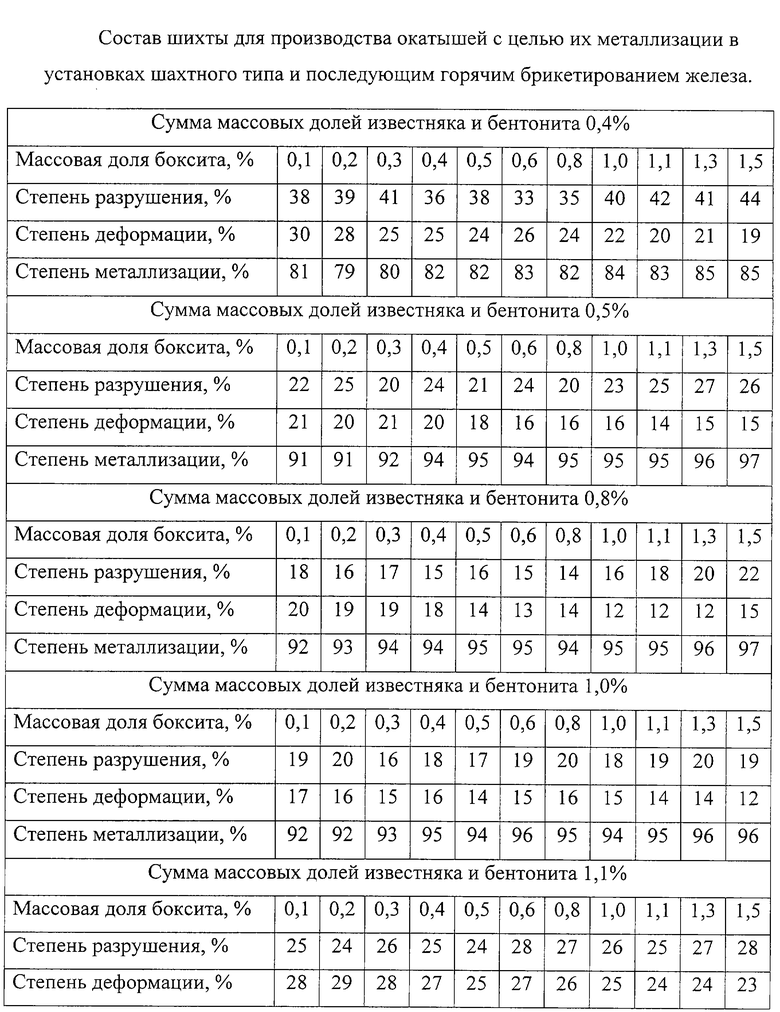

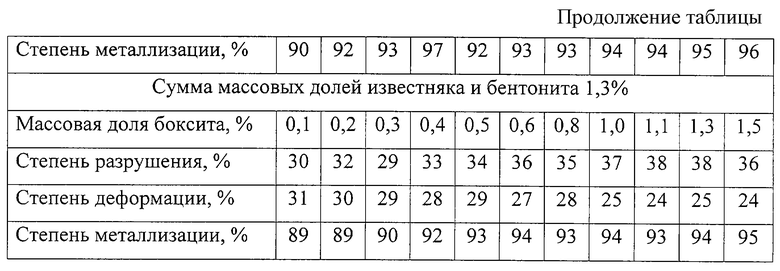

Результаты лабораторных испытаний показали, что требуемые качества связки в обожженном окатыше, необходимые как для его металлизации, так и для последующего горячего брикетирования металлизованного продукта, обеспечиваются при следующем составе шихты для окомкования:

сумма известняка (мела) и бентонита составляет 0,5-1,0%,

массовая доля боксита составляет 0,4-1,1%.

Данный состав шихтовых материалов (добавок) определяется необходимостью формирования связки обожженных окатышей со следующими фазовыми составляющими:

2Al2O3•CaO•SiO2

3Fe2O3•Al2O3•CaO

2Al2O3•2CaO•SiO2

Al2O3•CaO•SiO2

При наличии таких составляющих связка не размягчается и не восстанавливается при температурах металлизации (900oС) в шахтном агрегате. Этим достигается максимальная прочность окатышей при восстановлении, минимальная степень их разупрочнения, а также требуемые пластические свойства восстановленных окатышей.

Другими словами, указанные фазы формируют прочный каркас окатыша, обеспечивая требуемые свойства (прочность) при восстановлении и низкую пластичность металлизованного продукта.

Такой состав шихты обеспечивает оптимальную степень деформации металлизованных окатышей (15-19%), что обеспечивает нормальный сход шихты в области конуса установки (реактора) и эффективное брикетирование металлизованного продукта.

Промышленные испытания окатышей, полученных из шихты предлагаемого состава, проведенные на ОАО "Лебединский ГОК", показали стабильную работу установки ХИЛ-III. Использование такой шихты позволило впервые выйти на проектные показатели первого в Европе завода горячебрикетированного железа.

Результаты исследований

Лабораторная установка позволяет моделировать поведение окатышей при восстановлении по температурному режиму, по составу газа-восстановителя и по нагрузкам, характерным для промышленного реактора типа ХИЛ-III.

Компонентами шихты для производства окатышей являлись концентрат, известняк (СаСО3) и боксит (содержание оксида алюминия Аl2О3 - 44,5%) и бентонит - 0,5%. Окатыши формировались на лабораторном грануляторе диаметром 1 м и обжигались в корзинах (пробниках) на обжиговой машине, после чего определялись их свойства при восстановлении:

- степень металлизации (восстановимость);

- степень разрушения;

- степень деформации при стандартной нагрузке.

Состав газа восстановителя соответствовал условиям установок ХИЛ-III и Мидрекс. Результаты определений представлены в таблице. Одновременно проводились микроструктурные исследования обожженных и металлизованных окатышей, которые подтвердили, что оптимальная структура соответствует 90-95% открытой пористости и определяет максимальное значение степени металлизации. Такая структура формируется при содержании суммы массовых долей известняка и бентонита в пределах 0,5-1,0% и массовой доли боксита 0,4-1,1%ш

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2003 |

|

RU2245930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2092590C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ (ВАРИАНТЫ) | 2016 |

|

RU2637850C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ШИХТЫ ШАХТНЫХ ПЕЧЕЙ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА | 2014 |

|

RU2579706C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ДОМЕННОЙ ШИХТЫ | 2012 |

|

RU2506326C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ШЛАМОВЫЙ | 2012 |

|

RU2506327C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ получения окатышей | 1981 |

|

SU988887A1 |

Изобретение относится к области подготовки шихты для производства металлургического сырья окатышей, предназначенных для процесса прямого получения железа. Сущность: шихта для производства окатышей содержит железорудный концентрат, боксит, известняк и бентонит, при следующем соотношении компонентов, мас.%: боксит 0,4-1,1, сумма известняка и бентонита 0,5-1,0, железорудный концентрат остальное. Технический результат заключается в получении окатышей с оптимальными свойствами - высокой восстановимостью и прочностью при восстановлении, а также оптимальной степенью деформации металлизованного продукта, обеспечивающих, с одной стороны, нормальный сход материала в шихте реактора, а с другой стороны, эффективное горячее брикетирование металлизованного продукта. 1 табл.

Шихта для производства окатышей для металлизации в установках шахтного типа с последующим их горячим брикетированием, содержащая железорудный материал, бентонит, известняк и боксит, отличающаяся тем, что компоненты шихты взяты в следующем соотношении, мас.%:

Сумма бентонита и известняка - 0,5 - 1,0

Боксит - 0,4 - 1,1

Железорудный материал - Остальноер

| US 5476532, 19.12.1995 | |||

| US 5372628, 10.09.1993 | |||

| JP 11241126, 07.09.1999 | |||

| DE 4101584 A1, 23.07.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 1995 |

|

RU2102494C1 |

Авторы

Даты

2003-04-20—Публикация

2001-08-08—Подача