Настоящее изобретение относится к устройству, предназначенному для сжатия газообразного хладагента, предназначенного для использования в контуре охлаждения сжижающей установки.

Уровень техники

В патенте US №4698080 описана установка для сжижения так называемого каскадного типа, в которой содержатся три контура охлаждения, работающие с различными хладагентами, пропаном, этиленом и метаном. В первых двух контурах охлаждения природный газ проходит предварительное охлаждение, и в третьем контуре охлаждения природный газ сжижается.

В первых двух контурах охлаждения в контуре пропана и контуре этилена хладагент сжимают в устройстве, предназначенном для сжатия газообразного хладагента до давления охлаждения и подают в три теплообменника, установленные последовательно, в которых в каждом теплообменнике хладагент испаряется при пониженном давлении для отбора тепла от подаваемого природного газа. Хладагент частично испаряется в первом теплообменнике при высоком давлении. Часть пара хладагента под высоким давлением, выходящая из первого теплообменника, возвращается в устройство сжатия, и оставшаяся жидкость частично испаряется при промежуточном давлении во втором теплообменнике. Часть пара хладагента при промежуточном давлении, выходящая из второго теплообменника, возвращается в устройство сжатия, и оставшаяся жидкость испаряется при низком давлении в третьем теплообменнике. Хладагент под низким давлением, выходящий из третьего теплообменника, возвращается в устройство сжатия.

Третий контур охлаждения, контур метана, отличается от двух других контуров. Разница состоит в том, что природный газ, который был предварительно охлажден под давлением сжижения, сжижается в основном теплообменнике путем косвенного теплообмена с природным газом. Природный газ, используемый для сжижения, получают далее по потоку от основного теплообменника. Далее по потоку от основного теплообменника давление сжиженного природного газа снижается в три этапа для придания запасам сжиженного природного газа атмосферного давления. Эти три этапа приводят к образованию трех потоков газообразного природного газа. Три потока природного газа, используемые для сжижения природного газа, сжимают в устройстве сжатия до давления сжижения и возвращают в поток природного газа вверх по потоку основного теплообменника.

Устройство сжатия, используемое в контуре пропана, представляет собой простой компрессор, который производит сжатие в трех секциях. Компрессор содержит основной вход, два боковых входа и один выход для хладагента под давлением охлаждения. Основной вход представляет собой вход для хладагента под низким давлением, первый боковой вход представляет собой вход для хладагента под промежуточным давлением, и второй боковой вход представляет собой вход для хладагента под высоким давлением.

Устройство сжатия, используемое в контуре этилена, содержит два компрессора, установленные последовательно, первый компрессор содержит две секции, и второй компрессор содержит одну секцию. Первый компрессор включает основной вход, боковой вход и один выход для хладагента под высоким давлением, в котором основной вход представляет собой вход для хладагента под низким давлением, и боковой вход представляет собой вход для хладагента под промежуточным давлением. Второй компрессор, содержащий только одну секцию, включает основной вход для хладагента под высоким давлением и выход для хладагента под давлением охлаждения. Первый и второй компрессор взаимосвязаны.

Устройство сжатия, используемое в контуре метана, содержит три компрессора, установленные последовательно, в котором каждый компрессор состоит из одной секции.

Альтернативу для установки сжижения каскадного типа составляет так называемая установка сжижения с многокомпонентным хладагентом на основе предварительно охлажденного пропана. Такая установка содержит многоэтапный контур предварительного охлаждения пропана, который представляет собой контур такого типа, как описан выше со ссылкой на первые два контура хладагента. Вместо пропана многокомпонентный хладагент может представлять собой предварительно охлажденный многокомпонентный хладагент. Пример такой установки описан в патенте US №5832745. Устройство для сжатия многокомпонентного хладагента также представляет собой трехсекционный компрессор.

Степень охлаждения за единицу времени в контуре охлаждения пропорциональна удельному массовому расходу хладагента, который циркулирует через контур охлаждения. При повышении количества сжижаемого природного газа удельный массовый расход хладагента должен увеличиваться. Хотя увеличение удельного массового расхода не влияет на количество рабочих колес, оно влияет на размер рабочих колес, на диаметр корпуса и на скорость на входе в рабочие колеса. Поскольку последние переменные увеличиваются при повышении удельного расхода, увеличение удельного расхода приведет к увеличению размеров компрессора и необходимости использовать более высокие скорости на входе. Кроме того, увеличение диаметра корпуса компрессора требует использовать более толстые стенки корпуса. Следовательно, компрессор получается более сложным в производстве и в обслуживании.

Сущность изобретения

Настоящее изобретение представляет собой устройство, предназначенное для сжатия газообразного хладагента, в котором устранен указанный выше недостаток.

Настоящее изобретение является устройством, предназначенным для сжатия газообразного хладагента для использования в контуре охлаждения сжижающей установки, причем контур охлаждения включает вход для хладагента под давлением охлаждения, первый выход для газообразного хладагента под низким давлением, второй выход для газообразного хладагента под промежуточным давлением и третий выход для газообразного хладагента под высоким давлением, причем устройство содержит, в соответствии с настоящим изобретением, первый компрессор и второй компрессор, в котором первый компрессор включает основной вход для приема хладагента из первого выхода, боковой вход для приема хладагента из третьего выхода и выход, который может быть соединен со входом контура охлаждения, и в котором второй компрессор включает основной вход для приема хладагента из второго выхода и выход, который может быть соединен со входом контура охлаждения.

Проблемы, связанные с размером компрессора, в еще большей степени выражены в последних разработках установок для сжижения, в которых хладагент испаряется в четырех теплообменниках, установленных последовательно.

По этой причине настоящее изобретение дополнительно относится к устройству, предназначенному для сжатия газообразного хладагента для использования в контуре охлаждения сжижающей установки, контур охлаждения которой включает вход для хладагента под давлением охлаждения, первый выход для газообразного хладагента под низким давлением, второй выход для газообразного хладагента под промежуточным давлением, третий выход для газообразного хладагента под высоким давлением и четвертый выход для газообразного хладагента под давлением, превышающим высокое, причем это устройство содержит, в соответствии с настоящим изобретением, первый компрессор и второй компрессор, в котором первый компрессор включает основной вход, предназначенный для приема хладагента из первого выхода, боковой вход, предназначенный для приема хладагента из третьего выхода, и выход, который может быть соединен со входом контура охлаждения и в котором второй компрессор включает основной вход, предназначенный для приема хладагента из второго выхода, боковой вход, предназначенный для приема хладагента из четвертого выхода, и выход, который может быть соединен со входом контура охлаждения.

Перечень фигур чертежей

Настоящее изобретение будет описано далее на примере более подробно, со ссылкой на прилагаемые чертежи, на которых

фигура 1 схематично изображает контур охлаждения, включающий обычный компрессор, содержащий четыре секции;

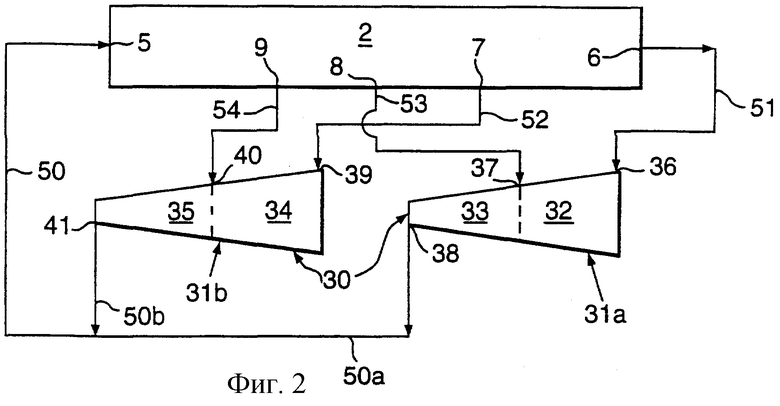

фигура 2 схематично изображает контур охлаждения, включающий устройство для сжатия в соответствии с настоящим изобретением, содержащее четыре секции.

Сведения, подтверждающие возможность осуществления изобретения

На фигуре 1 схематично представлен компрессор 1, предназначенный для использования в контуре охлаждения, который представлен прямоугольником 2. Поскольку контур охлаждения является хорошо известным, он показан на чертеже только схематично для упрощения описания.

Контур 2 охлаждения включает вход 5, предназначенный для хладагента под давлением охлаждения, первый выход 6, предназначенный для газообразного хладагента под низким давлением, второй выход 7, предназначенный для газообразного хладагента под промежуточным давлением, третий выход 8, предназначенный для газообразного хладагента под высоким давлением, и четвертый выход 9, предназначенный для газообразного хладагента под давлением, превышающим высокое.

Компрессор 1 включает четыре секции 10, 11, 12 и 13, установленные в одном корпусе, причем эти секции взаимно соединены. Каждая секция может включать одно или большее количество рабочих колес, в которых рабочее колесо иногда обозначается как ступень. Компрессор 1 включает основной вход 15, три боковых входа 16, 17 и 18 и выход 19. Основной вход 15 соединен с секцией 10 низкого давления, первый боковой вход 16 соединен с секцией 11 промежуточного давления, второй боковой вход 17 соединен с секцией 12 высокого давления и третий боковой вход 18 соединен с секцией 13 давления, превышающего высокое. Для упрощения описания привод компрессора не показан.

Выход 19 компрессора 1 соединен со входом 5 контура 2 охлаждения с помощью трубопровода 20. Первый выход 6 контура 2 охлаждения соединен с основным входом 15 компрессора 1 с помощью трубопровода 21, второй выход 7 соединен с первым боковым входом 16 с помощью трубопровода 22, третий выход 8 соединен со вторым боковым входом 17 с помощью трубопровода 23 и четвертый выход 9 соединен с третьим боковым входом 18 с помощью трубопровода 24.

В ходе нормальной работы компрессор 1 сжимает хладагент до давления охлаждения, в котором давление охлаждения представляет собой давление, при котором хладагент подают по трубопроводу 20 на вход 5 контура 2 охлаждения. Хладагент испаряется в четырех теплообменниках (не показаны), установленных последовательно. В первом теплообменнике хладагент испаряется частично при давлении, превышающем высокое, которое ниже давления охлаждения; жидкая часть хладагента поступает во второй теплообменник, и остающийся пар (D кг/с) возвращается в компрессор 1 по трубопроводу 24. Во втором теплообменнике хладагент частично испаряется под высоким давлением, которое ниже, чем давление, превышающее высокое; жидкая часть хладагента поступает в третий теплообменник, и остающийся пар (С кг/с) возвращается в компрессор 1 через трубопровод 23. В третьем теплообменнике хладагент частично испаряется при промежуточном давлении, которое ниже, чем высокое давление; жидкая часть хладагента поступает в четвертый теплообменник, и остающийся пар (В кг/с) возвращается в компрессор 1 по трубопроводу 22. В четвертом теплообменнике хладагент испаряется при низком давлении, которое ниже, чем промежуточное давление, и хладагент, выходящий из четвертого теплообменника (А кг/с), возвращается в компрессор 1 по трубопроводу 21.

В секции 10 низкого давления А кг/с хладагент сжимают до промежуточного давления. В секции 11 промежуточного давления, А+В кг/с хладагент сжимают до высокого давления. В секции 12 высокого давления А+В+С кг/с хладагент сжимают до давления, превышающего высокое. В секции 13 указанного давления А+В+С+D кг/с хладагент сжимают до давления охлаждения.

Рассмотрим теперь фигуру 2, на которой схематично представлено устройство 30, предназначенное для сжатия газообразного хладагента в соответствии с настоящим изобретением, для использования в контуре охлаждения. Контур охлаждения и его входы и выходы обозначены теми же номерами ссылок, что и на фигуре 1.

Устройство 30, предназначенное для сжатия газообразного хладагента, содержит первый компрессор 31а и второй компрессор 31b, причем каждый компрессор 31а и 31b установлены в одном корпусе. Первый компрессор 31а содержит две взаимно соединенные секции 32 и 33, и второй компрессор 31b содержит две взаимно соединенные секции 34 и 35. Каждая секция может содержать одно или большее количество рабочих колес. Секции 32, 33, 34 и 35 обозначены как секции 32 и 34 и секции 33 и 35 высокого давления.

Первый компрессор 31а включает основной вход 36, боковой вход 37 и выход 38. Второй компрессор 31b включает основной вход 39, боковой вход 40 и выход 41. Основной вход 36 первого компрессора 31а соединен с секцией 32 низкого давления, и боковой вход 37 соединен с секцией с секцией 33 высокого давления. Основной вход 39 второго компрессора 31b соединен с секцией 34 низкого давления, и боковой вход 40 соединен с секцией 35 высокого давления. Для упрощения описания приводы компрессоров не показаны.

Выходы 38 и 41 компрессоров 31а и 31b соединены со входом 5 контура 2 охлаждения с помощью трубопроводов 50, 50а и 50b. Первый выход 6 контура 2 охлаждения соединен с основным входом 36 первого компрессора 31а с помощью трубопровода 51, и второй выход 7 соединен с основным входом 39 второго компрессора 31b с помощью трубопровода 52. Третий выход 8 соединен с боковым входом 37 первого компрессора 31а с помощью трубопровода 53, и четвертый выход 9 соединен с боковым входом 40 второго компрессора 31b с помощью трубопровода 54.

В ходе нормальной работы эти два компрессора 31а и 31b сжимают часть хладагента до давления охлаждения так, что весь хладагент поступает под давлением охлаждения по трубопроводам 50, 50а и 50b на вход 5 контура 2 охлаждения. Хладагент испаряется в четырех теплообменниках (не показаны), установленных последовательно. В первом теплообменнике хладагент частично испаряется при давлении, превышающем высокое, которое ниже, чем давление охлаждения; жидкая часть хладагента поступает во второй теплообменник, и остающийся пар (D кг/с) возвращается во второй компрессор 31b по трубопроводу 54. Во втором теплообменнике хладагент частично испаряется при высоком давлении, которое ниже, чем давление, превышающее высокое; жидкая часть хладагента поступает в третий теплообменник, и остающийся пар (С кг/с) возвращается в первый компрессор 31а через трубопровод 53. В третьем теплообменнике хладагент частично испаряется при промежуточном давлении, которое ниже, чем высокое давление; жидкая часть хладагента поступает в четвертый теплообменник, и остающийся пар (В кг/с) возвращается во второй компрессор 31b через трубопровод 52. В четвертом теплообменнике хладагент испаряется при низком давлении, которое ниже, чем промежуточное давление, и хладагент, выходящий из четвертого теплообменника (А кг/с), возвращается в первый компрессор 31а через трубопровод 51.

В секции 32 низкого давления первого компрессора 31а А кг/с хладагент сжимают до высокого давления, и в секции 33 высокого давления А+С кг/с хладагент сжимают до давления охлаждения. В секции 34 низкого давления второго компрессора 31b, В кг/с хладагент сжимают до давления, превышающего высокое, и в секции 35 высокого давления В+D кг/с хладагент сжимают до давления охлаждения.

Сравнение между двумя компрессорами, описанными со ссылкой на фигуры 1 и 2, показывает, что секция 10 низкого давления компрессора 1 соответствует секции 32 низкого давления первого компрессора 31а, и что секция 13 давления, превышающего высокое, соответствует секции 35 высокого давления второго компрессора 31b. Однако, поскольку используется различная компоновка, секция 11 промежуточного давления соответствует секции 34 низкого давления второго компрессора 31b, и секция 12 высокого давления соответствует секции 33 высокого давления первого компрессора 31а.

Разница удельных массовых расходов в обычном четырехсекционном компрессоре и в устройстве для сжатия газообразного хладагента, в соответствии с настоящим изобретением, показана в приведенной ниже таблице.

Преимущество устройства сжатия в соответствии с настоящим изобретением состоит в том, что в трех секциях, следующих после секции низкого давления, значения удельного массового расхода будут меньше. Следовательно, значения удельного объемного расхода в этих трех секциях будут меньше.

В случае, когда цепь охлаждения включает только три теплообменника, устройство сжатия содержит три секции. Две из трех секций скомпонованы в первом компрессоре, и второй компрессор представляет третью секцию. В этом случае компоновка будет аналогична представленной на фигуре 2, за исключением того, что трубопровод 54 будет отсутствовать, и будет отсутствовать секция 35 высокого давления.

Компрессоры в устройствах, в соответствии с настоящим изобретением, предпочтительно представляют собой осевые компрессоры.

Устройство предназначено для сжатия газообразного хладагента для использования в контуре охлаждения сжижающей установки. Контур охлаждения включает вход, первый выход для хладагента под низким давлением, второй выход для хладагента под промежуточным давлением, третий выход для хладагента под высоким давлением и четвертый выход для хладагента под давлением, превышающим высокое. Устройство содержит первый и второй компрессоры. Первый компрессор включает основной вход, соединенный с первым выходом, боковой вход, соединенный с третьим выходом, и выход, соединенный со входом контура охлаждения. Второй компрессор включает основной вход, соединенный со вторым выходом, боковой вход, соединенный с четвертым выходом, и выход, соединенный со входом контура охлаждения. 2 н.п. ф-лы, 2 ил.

| US 5832745 А, 10.11.1998 | |||

| US 5651270 A, 29.07.1997 | |||

| US 5611216 A, 18.03.1997 | |||

| Способ охлаждения и сжижения газа с низкой температурой кипения | 1984 |

|

SU1627097A3 |

| RU 2002176 C1, 30.10.1993. | |||

Авторы

Даты

2005-02-10—Публикация

2000-12-15—Подача