ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к станции для снижения давления газа и для сжижения газа, в частности, природного газ. Таким образом, областью техники, к которой относится настоящее изобретение, является обработка газов, в частности, природных газов, для производства сжиженного природного газа.

УРОВЕНЬ ТЕХНИКИ

Сжиженный природный газ используется в различных областях. В основном, он применяется в качестве топлива для транспортных средств, в частности, грузовых автомобилей. Дизельное топливо, обычно используемое для таких транспортных средств, действительно может быть заменено сжатым газом или сжиженным природным газом. По сравнению с использованием баллонов со сжатым газом, использование сжиженного газа имеет преимущество в отношении объема и веса, так как, с одной стороны, природный газ сжиженный путем охлаждения, занимает значительно меньший объем, чем то же количество газообразного природного газа, а, с другой стороны, теплоизоляция криогенных резервуаров значительно легче, чем оболочка газовых баллонов. Следовательно, транспортные средства приобретают гораздо больше автономности. Кроме того, сжиженный природный газ является чистым источником энергии, который ограничивает выбросы таких мелкодисперсных частиц, как сажа и так далее.

Сжиженный природный газ также могут применять для малых газовых электростанций или для снабжения небольших сетей в сельской местности.

Газопроводы - это трубопроводы, предназначенные для транспортировки газообразных материалов под давлением. Большинство газопроводов передают природный газ между зонами его добычи и потребления или экспорта. От установок по очистке на газовых месторождениях газ транспортируется под высоким давлением (от 16 бар до более чем 100 бар) к пунктам газоснабжения, где для последующего использования он должен быть доведен до гораздо меньшего давления.

С этой целью газ проходит через станции для понижения давления газа, в которых давление снижается путем расширения посредством понижающего клапана или детандера. Достигаемое таким образом снижение давления сопровождается выделением энергии, которая в случае понижающего клапана теряется.

Известны системы расширения газа, использующие в качестве хладагента природный газ, поступающий в станции для снижения давления, которые могут быть описаны как разомкнутый цикл (циклы Линде, Сольве или Клода). В этих системах применяют тот факт, что природный газ находится под высоким давлением. Природный газ расширяется в понижающем клапане и во время этого расширения небольшая часть газа сжижается. Полученная жидкость собирается, а холодный природный газ низкого давления, выходящий из понижающего клапана, передается в трубу низкого давления станции для понижения давления. Такие системы имеют преимущество сравнительной простоты, но так как температура, полученная на выходе из понижающего клапана, зависит от состава газа, а природный газ имеет переменный состав, то газы, сжижаемые этими системами, в основном, представляют собой такие тяжелые газы, как пропан и бутан, но не метан. Этот способ сжижения газа также известен как "флашинг".

Весь газ, поступающий в станцию для понижения давления и проходящий через понижающий клапан или детандер, охлаждается во время происходящего падения давления. При этом газ продолжает содержать воду и углекислый газ в количестве порядка около одной сотни мг/м3 или одного процента. На этапе расширения может возникнуть явление конденсации, которое способно вызывать образование льда (кристаллогидратов), которые могут закупоривать трубы. Следовательно, необходимо очищать поток газа от воды и углекислого газа, содержащихся в природном газе, для предотвращения их превращения в лед в трубах, которое вызывает проблемы при транспортировке природного газа в процессе его обработки на станциях для снижения давления газа.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является, в частности, предложить устройства, позволяющие сжижать газ, в частности, природный газ, на площадке станции для снижения давления газа путем контроля состава получаемого сжиженного газа. Предпочтительно, что станция согласно изобретению позволяет утилизировать энергию расширения газа, возникающую вследствие разницы давления газа между входом и выходом станции для снижения давления газа, с целью производства доли сжиженного природного газа, избегая образования льда внутри труб этих станций. Еще более предпочтительно то, что станция является легкой при использовании и имеет простую конструкцию.

С этой целью в настоящем изобретении предлагается станция для снижения давления и сжижения газа, в частности, природного газа, содержащая:

- турбодетандер,

- устройство для утилизации механической работы, проделанной при снижении давления газа,

- систему охлаждения, включающую устройства для сжатия, и

- устройство для конденсации сжижаемого газа.

Кроме того, согласно изобретению эта станция содержит устройство для утилизации тепла, которое производится устройствами для сжатия системы охлаждения, которая связана с устройством для нагрева потока газа перед его входом в турбодетандер.

Следовательно, такая станция обеспечивает интеграцию нагрева природного газа перед его расширением и охлаждение хладагента с экономией значительного количества энергии и/или газа для производства сжиженного (природного) газа.

Поток (природного) газа в газообразной форме всегда содержится между трубой высокого давления и трубой низкого давления, которые связаны со станцией для снижения давления. Из расчета объема природного газа 100 м3, поступающего в станцию, к примеру, от 5 м3 до 15 м3, превращаются в сжиженный природный газ. В данном случае энергия может быть извлечена во время расширения газа между двумя уровнями давления с целью последующего использования для превращения небольшой части (от 5% до 15%) (природного) газа в сжиженный (природный) газ.

Нагрев газа происходит, например, на входе в станцию для снижения давления (иначе говоря, в потоке газа до входа в турбодетандер) теплом, которое выделяется устройствами для сжатия, используемыми для сжижения газа. Газ, идущий из трубы высокого давления к трубе низкого давления, нагревается перед поступлением в станцию для снижения давления так, что он находится на выходе из указанной станции с температурой выше, чем температура застывания воды.

Для оптимизации описываемой в данном документе станции и извлечения максимального количества энергии предусмотрено, что сначала газ высокого давления направляется в турбодетандер, а затем по потоку от этого турбодетандера, а часть расширившегося газа удаляется, чтобы быть направленным к устройствам конденсации. При этом предусматривается, что эти устройства для конденсации снабжаются газом с помощью ответвления трубопровода, находящегося вниз по потоку от турбодетандера.

Согласно первому варианту реализации изобретения, станция содержит замкнутый контур между устройством конденсации, устройствами для сжатия и устройствами для нагрева природного газа. Этот замкнутый контур позволяет объединить систему охлаждения (компрессор и охладитель) для сжижения газа с теплообменником, приводя к термической интеграции между снижением давления газа и выработкой сжиженного газа.

Согласно второму варианту реализации изобретения, станция содержит первый замкнутый контур между устройствами для сжатия, устройством для конденсации и по меньшей мере одним промежуточным теплообменником, а также второй замкнутый контур, возможно, использующий теплоноситель, отличный от используемого в первом замкнутом контуре, между по меньшей мере одним промежуточным теплообменником и устройством для нагрева газа.

Предлагаемое в данном документе изобретение, включающее эти два варианта его реализации, является станцией с промежуточной системой, которая может быть приравнена к замкнутому контуру, возможно, двойному, делая возможным охлаждение доли газа перед сжижением. Преимуществом независимой системы замкнутого контура является то, что она позволяет достичь значительно более низких температур, поскольку она не связана со снижением давления в станции для снижения давления газа. Благодаря этой системе состав сжиженного газа по отношению к поступающему газу почти не меняется в связи с тем, что изменение в состоянии достигается прямым охлаждением внутри теплообменника, предназначенного для выполнения этой операции вместо традиционной системы «флашинга».

В частном случае варианта реализации изобретения устройство для утилизации механической работы, которая проделана при снижении давления газа, связано с устройством для превращения механической работы в электрическую энергию. В данном варианте реализации изобретения устройство для утилизации механической работы, проделанной при снижении давления газа, может быть механически присоединено к электрическому генератору, а устройства для сжатия предпочтительно приводятся в движение двигателем, снабжаемым электрической энергией при помощи электрического генератора.

В другом варианте реализации изобретения станции для снижения давления и сжижения газа устройство для утилизации механической работы, проделанной при снижении давления газа, механически связано с устройствами для сжатия. Для приведения в движение устройств для сжатия газа может быть дополнительно предусмотрен вспомогательный двигатель.

Следовательно, в пределах такой станции имеется интеграция контура охлаждения сжижаемого газа и предварительного нагрева газа на входе в турбодетандер.

Согласно изобретению сжиженный природный газ может производиться на станции за счет узла охлаждения, содержащего систему хладагента с использованием взаимозаменяемых азота и/или смеси углеводородов.

Согласно изобретению система охлаждения, применяемая в станции, может, например, содержать теплообменник и/или испаритель типа алюминиевого пластинчато-ребристого теплообменника.

В частном случае варианта реализации изобретения система охлаждения содержит компрессоры и/или детандеры с радиальным потоком газа.

По другому варианту реализации изобретения станция содержит устройство для очистки природного газа низкого давления от воды и углекислого газа путем адсорбции и/или абсорбции. Указанное устройство установлено до входа в устройство для конденсации газа.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Подробности и преимущества настоящего изобретения станут более понятны из следующего далее описания приведенных в сносках схематических графических материалов, в которых:

На фиг. 1 проиллюстрирован самый общий схематический вид станции согласно настоящему изобретению,

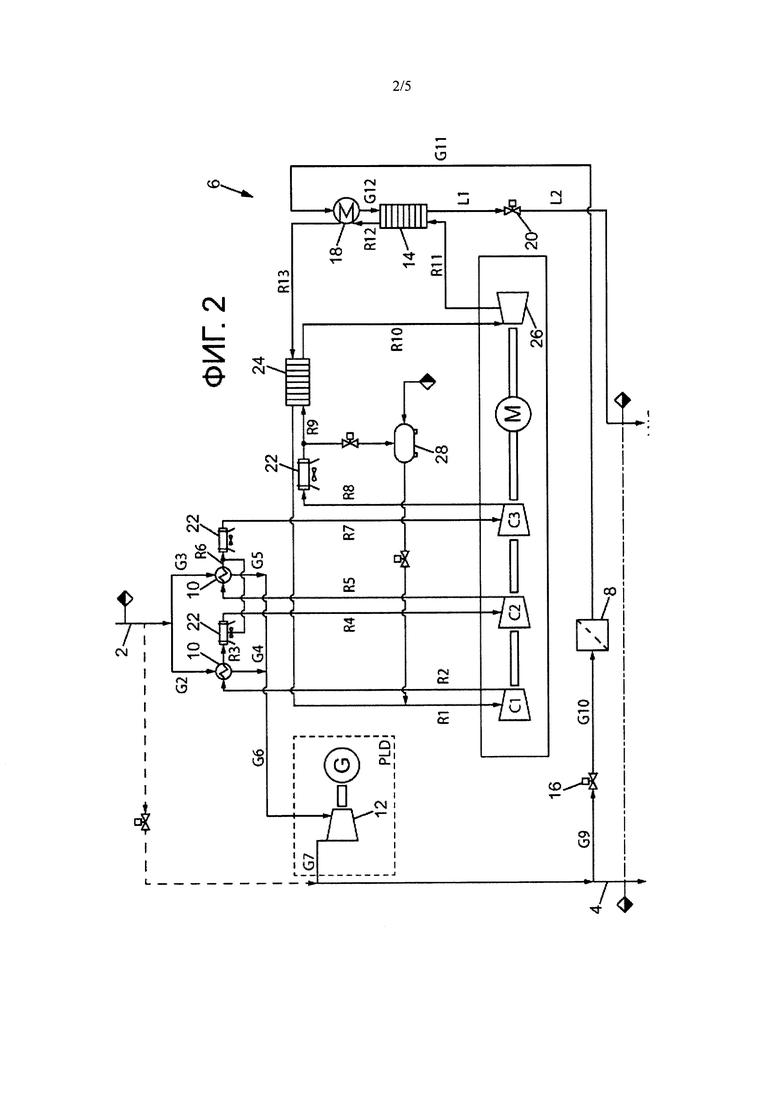

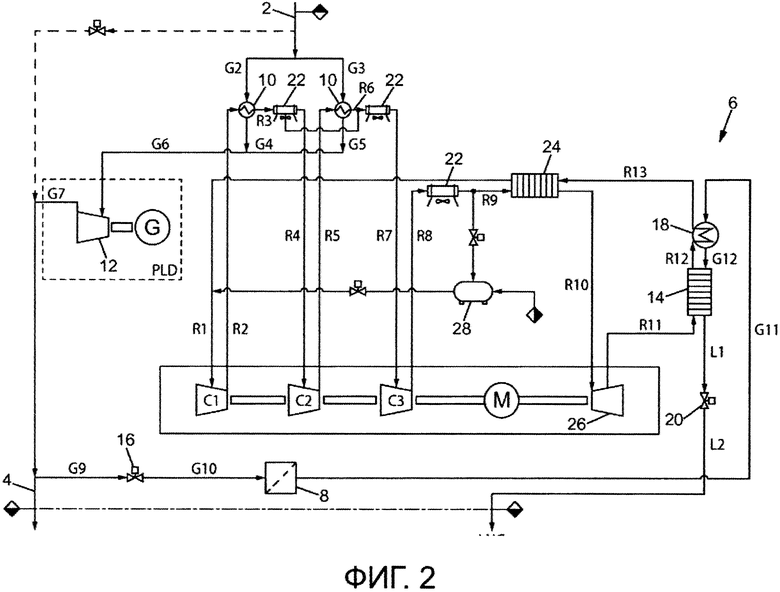

На фиг. 2 проиллюстрирован более детальный схематический вид, демонстрирующий первый вариант реализации изобретения,

На фиг. 3 проиллюстрирован вид второго варианта реализации изобретения, похожий на вид, проиллюстрированный на фиг. 2,

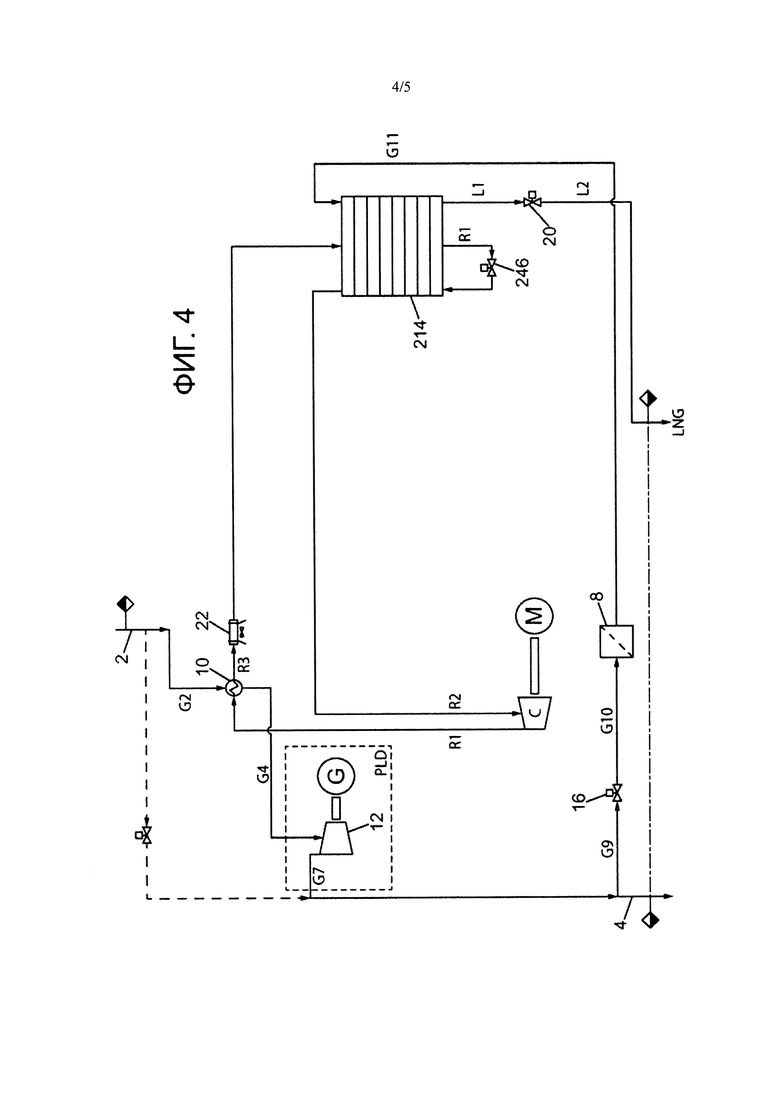

На фиг. 4 проиллюстрирован вид третьего варианта реализации настоящего изобретения, похожий на виды, проиллюстрированные на фиг. 2 и 3, и

На фиг. 5 проиллюстрирован вид четвертого варианта реализации настоящего изобретения, похожий на виды, проиллюстрированные на фиг. 2-4.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

На фиг. 1 схематически проиллюстрирован трубопровод газа 2, транспортирующий газ, например, природный газ, состоящий, в основном, из метана под высоким давлением, к примеру, порядка от 60 до 100 бар (повсеместно в настоящей заявке примеры и цифровые значения являются иллюстративными и не имеющими ограничительного характера). Станция для снижения давления газа, называемая PLD (английский акроним для "Pressure Let Down" или по-французски "baisse de pression" [снижение давления]), проиллюстрированная на фиг. 1, дает возможность подвести трубу 4, предназначенную для снабжения коммунальной сети, или подобной ей, газом (природным газом, чтобы снова использовать предыдущий пример), обычно под давлением в несколько бар.

Узел для производства сжиженного газа 6 связан со станцией для снижения давления PLD газа. Станция снабжается из газопровода 2 по направлению потока газа в станции для снижения давления PLD газа, который проходит через узел очистки 8. В нем производится очистка газа перед его поступлением в узел для производства сжиженного газа 6, чтобы освободить газ от посторонних примесей, которые обычно обнаруживаются в "сыром" газе. На выходе из узла для производства сжиженного газа 6 получается сжиженный природный газ LNG, который, например, хранится в хранилище (на фиг. 1 не проиллюстрирован).

Когда газ расширяется в станции для снижения давления PLD газа, он производит механическую работу WM. Предлагаемое в настоящем изобретении решение является утилизацией всей или части этой работы в любой форме, механической или электрической, например, для снабжения узла для производства сжиженного газа 6, который требует энергии для перевода газа из газообразного состояния в жидкое. Поскольку утилизируемой энергии недостаточно для производства сжиженного газа, представляется возможным снабжать узел для производства сжиженного газа от дополнительного источника энергии, например, электрической энергией, схематически представленной как "WE" на фиг. 1. И наконец, в узле производства сжиженного газа 6 обычно имеется компрессор (не проиллюстрирован на фиг. 1) или другое устройство, которое выделяет тепло, представленное просто как Q на фиг. 1. Предлагаемым оригинальным решением является использование этого количества тепла Q для нагрева газа, поступающего в станцию для снижения давления PLD газа. Действительно, при расширении газ охлаждается. При этом имеется риск падения его температуры ниже температуры застывания воды и, следовательно, образования льда, который может привести к частичному или полному закупориванию соответствующего трубопровода. Можно ограничить риск льдообразования и закупоривания путем нагрева газа перед его расширением.

На фиг. 2 более подробно проиллюстрирован первый вариант реализации изобретения путем реализации общей схемы, проиллюстрированной на фиг. 1.

На фиг. 2, а также на последующих фигурах, обозначения фиг. 1 повторно применяют для обозначения подобных элементов.

Так, можно снова обнаружить на фиг. 2 газопровод 2, который снабжает станцию для снижения давления PLD газа, чтобы подать газ низкого давления в трубу 4. Кроме того, узел для производства сжиженного газа 6 обеспечивает подачу сжиженного газа LNG.

В станции для снижения давления PLD газ, поступающий из газопровода 2, проходит через трубы G2 и G3. Он нагревается в каждой из этих труб устройством для предварительного нагрева газа 10. После этих устройств для предварительного нагрева трубы G4 и G5 собираются в одну трубу G6, которая снабжает газом турбодетандер 12. Покидая турбодетандер, газ расширяется и может вернуться в трубу 4 прямо через трубу G7.

Узел для производства сжиженного газа 6 преимущественно содержит испаритель 14. Газ, снабжающий узел для производства сжиженного газа 6, поступает из ответвления G9 трубы G7 перед поступлением к клапану 16, где достигается дополнительное снижение давления газа. Газ передается по трубе G10 к узлу очистки 8, который производит очистку газа, например, путем абсорбции или предпочтительно путем адсорбции. Очищенный газ транспортируется через G11 к предконденсатору 18 перед его введением через G12 в испаритель 14. После испарителя получается сжиженный газ, который проходит через трубу L1 к контрольному клапану 20 и затем через трубу L2, чтобы попасть в хранилище сжиженного природного газа LNG.

При этом достигается взаимодействие между турбодетандером 12 станции для снижения давления PLD газа и узлом для производства сжиженного газа 6. По этому варианту реализации изобретения, проиллюстрированному на фиг. 2, энергию, извлекаемую в процессе расширения газа в станции PLD, применяют в форме электрической энергии в узле для производства сжиженного газа 6. Тепло, произведенное в узле для производства сжиженного газа 6, применяют для нагрева газа, поступающего в станцию PLD, иначе говоря, газа в потоке до входа в турбодетандер 12.

На фиг. 2 проиллюстрировано, что турбодетандер 12, в первую очередь, связан с генератором G. Следовательно, механическая энергия извлекается в турбодетандере 12, чтобы далее быть преобразованной в электрическую энергию. Полученное таким образом электричество затем питает двигатель М, который приводит в движение компрессоры С1, С2 и С3, каждый из которых составляет стадию устройства для сжатия. Таким путем осуществляется электрическое взаимодействие между станцией для снижения давления и узлом производства сжиженного газа.

Чтобы оптимизировать количество механической энергии, извлекаемой в турбодетандере 12, газ, предназначенный для снабжения трубы низкого давления 4, и газ, предназначенный для снабжения узла для производства сжиженного газа 6, другими словами, газы, которые должны быть сжижены, попадают в этот турбодетандер 12.

Термическая интеграция достигается с помощью замкнутого контура системы управления с обратной связью, которая описывается ниже. Для этого описания мы предлагаем далее следовать движению хладагента в данном контуре. В качестве примера, не имеющего ограничительного характера, используемая жидкость может быть азотом или же смесью углеводородов.

Жидкий хладагент поступает в компрессор С1 по трубе R1 и покидает его по трубе R2. Затем он поступает в первое устройство предварительного нагрева 10, чтобы нагреть газ, который поступает из газопровода 2 и который предназначен для снабжения турбодетандера 12 станции для снижения давления PLD газа. Затем жидкий хладагент направляется через трубу R3 к охладителю 22 для достижения контроля над температурой жидкого хладагента перед тем, как он направляется к узлу сжатия по трубе R4. Затем жидкий хладагент сжимается вторым компрессором С2 и после этого направляется через R5 ко второму устройству предварительного нагрева 10 перед транспортировкой через R6 ко второму охладителю 22, и через R7 достигает третьей стадии сжатия компрессорного узла. Третий охладитель 22, соединенный с третьим компрессором С3 через трубу R8, позволяет контролировать температуру жидкости, покидающей узел сжатия.

Труба R9 приносит жидкий хладагент к противоточному теплообменнику 24, и затем жидкий хладагент направляется через R10 к детандеру 26. Детандер механически соединен с двигателем М и с узлом сжатия. Покидая детандер 26, жидкость затем направляется (R11) к испарителю 14 узла производства сжиженного газа 6, где она поглощает калории из той части природного газа, которую требуется сжижать, чтобы получить сжиженный природный газ (LNG). Покидая испаритель 14, жидкость транспортируется (R12) к предконденсатору 18 перед достижением, через R13, противоточного теплообменника 24, который в направлении потока связан с первым компрессором С1 узла сжатия.

Как выясняется из этого описания, используется для того, чтобы достичь термической интеграции между узлом для производства сжиженного газа и станцией для снижения давления газа. Это достигается, в частности, путем утилизации калорий, извлекаемых жидким хладагентом во время сжатия жидкости, чтобы затем использовать их для нагрева природного газа, поступающего в станцию для снижения давления PLD газа.

Вспомогательные элементы цикла хладагента в данном документе подробно не описываются. Например, можно обнаружить емкость 28, которую применяют обычным образом как расширительный сосуд для жидкого хладагента.

На фиг. 3 проиллюстрирован вариант реализации изобретения, который повторно использует определенные обозначения предшествующих фигур для указания сходных элементов. В сравнении с вариантом реализации изобретения, проиллюстрированном на фиг. 2. по этому варианту получается другая форма термической интеграции. Предлагается включить в состав станции замкнутый контур воды под давлением (или другой теплообменной жидкости, такой, как, например, термическое масло), чтобы извлечь тепло сжатия и направить его выше по потоку от турбодетандера. Например, на этой линии может быть установлен воздухоохладитель для регулирования производительности охлаждающего устройства на нужды контура сжатия. Для обеспечения циркуляции теплообменной жидкости (вода под давлением) используется объемный насос, и в этот контур может быть обычным образом интегрирован расширительный сосуд.

На фиг. 3 можно распознать контур хладагента между узлом сжатия с его тремя компрессорами C1, С2 и С3 и узлом производства сжиженного газа 6 с его испарителем 14. Этот контур проиллюстрирован в упрощенном виде. Хладагент успешно проходит через три стадии устройства для сжатия, и после каждой стадии проходит через устройство для предварительного нагрева 10. Затем контур хладагента проходит через противоточный теплообменник 24 перед поступлением в детандер 26 и затем в испаритель 14, снова проходит через противоточный теплообменник 24 и возвращается назад к первой стадии сжатия и к ее компрессору С1.

Главное отличие от первого варианта реализации изобретения, проиллюстрированного на фиг. 2, заключается в том, что устройства для предварительного нагрева 10 не передают напрямую калории, извлеченные на стадиях сжатия природному газу, а наоборот, они передают их другой теплообменной жидкости как, например, вода под давлением. Таким образом образуется второй контур хладагента, который параллельно проходит через три устройства для предварительного нагрева 10 для снабжения устройства для предварительного нагрева 110, которое переносит калории, поступающие со стадий сжатия к природному газу, поступающему в станцию PLD. Таким образом, эти устройства для предварительного нагрева 10 образуют промежуточные теплообменники. Между устройствами для предварительного нагрева 10 и устройством для предварительного нагрева 110 можно отметить наличие объемного насоса 142, который обеспечивает возможность циркуляции теплообменной жидкости в соответствующем контуре, так же как и в охладителе 122 для контроля температуры теплообменной жидкости в этом контуре. Для специалиста в данной области техники совершенно понятно, что расширительная емкость 144 успешно интегрируется в этот контур хладагента.

Что касается фиг. 4, то на ней проиллюстрирована упрощенная версия первого варианта реализации изобретения, который проиллюстрирован на фиг. 2. Здесь так же, как и в целом в настоящей заявке, уже использованные обозначения используются повторно для указания подобных элементов для упрощения понимания прочитанного.

В этом упрощенном варианте реализации изобретения заметно, что узел сжатия имеет только одну стадию с единственным компрессором С. Природный газ затем нагревается в единственном устройстве для предварительного нагрева 10, которое позволяет прямой обмен калориями, поступающими из компрессора, с природным газом, который поступает в станцию PLD выше по потоку от турбодетандера 12.

В данном варианте реализации изобретения контур хладагента использует, например, смесь углеводородов и азота в качестве теплообменной жидкости. Эта смесь сжимается компрессором С, приводимым в движение электрическим двигателем М (электрически соединенным с генератором G турбодетандера 12 станции PLD). Затем жидкость охлаждается в контакте с природным газом в устройстве для предварительного нагрева 10 на входе в турбодетандер 12 (уместно заметить, что здесь также можно было бы предусмотреть другой контур хладагента между устройством предварительного нагрева 10 и природным газом, как на предшествующей фигуре).

Охладитель 22 (воздушный охладитель) может быть введен в контур для регулирования производительности охлаждения на нужды контура сжатия. Теплообменная жидкость затем посылается через теплообменник 214, например, типа PHFE (английский акроним для Plate Fin Heat Exchanger - пластинчато-ребристый теплообменник или по-французски "echangeur de chaleur a plaques et ailettes" [plate and fin heat exchanger - пластинчато-ребристый теплообменник]), где она охлаждается и конденсируется во время первого прохождения. Затем она расширяется, проходя через клапан 246, где по эффекту Джоуля-Томпсона (охлаждения газа при его расширении) она частично испаряется, вновь вызывая снижение своей температуры. Она снова проходит (2-й проход) через теплообменник 214, испаряется и нагревается в контакте с природным газом, который должен сжижаться, и со смесью хладагентов, которая должна конденсироваться. После второго прохода, покидая теплообменник 214, теплообменная жидкость (например, смесь углеводородов и азота) возвращается в компрессор С.

По варианту реализации изобретения, проиллюстрированному на фиг. 5, в сравнении с вариантами реализации изобретения, которые были проиллюстрированы на предшествующих фигурах, между станцией для снижения давления газа и узлом для производства сжиженного газа достигается механическая интеграция (фиг. 5) вместо электрической интеграции (фиг. 2-4).

Действительно, принимая во внимание вариант реализации изобретения, проиллюстрированный на фиг. 2, где турбодетандер 12 приводит в движение генератор G, который производит электричество, которое, в свою очередь, потребляется двигателем М, на фиг. 5 предлагается механически соединить турбодетандер 12 с компрессорами C1, С2 и С3 устройства сжатия узла для производства сжиженного газа 6.

Кажется излишним описывать в данном документе различные элементы станции для снижения давления газа, которые аналогичны проиллюстрированным на фиг. 2. Аналогично этому можно снова обнаружить похожий контур хладагента узла для производства сжиженного газа и термическую интеграцию этого производственного узла со станцией для снижения давления газа.

Также на фиг. 5 проиллюстрирован двигатель М, который применяют в этом случае как дополнительный источник энергии (соответствует WE на фиг. 1), чтобы регулировать энергию, необходимую для узла производства сжиженного газа, учитывая энергию, производимую на площадке станции для снижения давления газа.

В качестве весьма наглядного примера можно привести, в частности, уже описанное в различных вариантах реализации изобретения, что количество (вес) газа, проходящего через узел для производства сжиженного газа 6, составляет где-то около 5-20% от количества (веса) газа, проходящего через станцию для снижения давления PLD газа, а остальной газ (от 80% до 95%) снабжает трубу 4.

Системы, описанные выше, позволяют осуществлять полный контроль производства сжиженного природного газа. Состав этого газа может контролироваться. Это не зависит от разницы давлений внутри станции для снижения давления газа.

Кроме того, предварительный нагрев газа, поступающего в станцию для снижения давления, делает возможным предотвратить проблемы обледенения и закупорки трубопровода.

Утилизация энергии происходит на станции для снижения давления газа, а более точно, в ее турбодетандере. Эта утилизация оптимизируется пропусканием всего газового потока через турбодетандер, другими словами как газа, который предназначен для расширения в газообразной форме, так и газа, предназначенного для сжижения.

Настоящее изобретение не ограничивается предпочтительными вариантами реализации изобретения, которые описаны выше в качестве примеров, не имеющих ограничительного характера. Это также относится к вариантам реализации изобретения, доступным специалистам в данной области техники в пределах объема формулы изобретения, приведенной ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства сжиженного природного газа | 2016 |

|

RU2636966C1 |

| СПОСОБ СЖИЖЕНИЯ, ХРАНЕНИЯ И ГАЗИФИКАЦИИ ПРИРОДНОГО ГАЗА "МОСЭНЕРГО-ТУРБОКОН" | 2021 |

|

RU2770777C1 |

| УЛУЧШЕННЫЙ СПОСОБ И СИСТЕМА ДЛЯ ОХЛАЖДЕНИЯ УГЛЕВОДОРОДНОГО ПОТОКА С ПРИМЕНЕНИЕМ ХЛАДАГЕНТА В ГАЗОВОЙ ФАЗЕ | 2019 |

|

RU2743094C2 |

| УЛУЧШЕННЫЙ СПОСОБ И СИСТЕМА ОХЛАЖДЕНИЯ УГЛЕВОДОРОДНОГО ПОТОКА С ПРИМЕНЕНИЕМ ХЛАДАГЕНТА В ГАЗОВОЙ ФАЗЕ | 2019 |

|

RU2727500C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА В УСЛОВИЯХ ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ | 2017 |

|

RU2665088C1 |

| СПОСОБ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2021 |

|

RU2772632C1 |

| СПОСОБ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА И КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2541360C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2137066C1 |

| УНИВЕРСАЛЬНЫЙ СПОСОБ РАЗДЕЛЕНИЯ И СЖИЖЕНИЯ ГАЗА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2272228C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2008 |

|

RU2458296C2 |

Изобретение относится к обработке природных газов. Станция для снижения давления газа и для сжижения природного газа содержит турбодетандер (12), устройство для утилизации механической работы, произведенной в процессе снижения давления газа, систему охлаждения, содержащую устройства для сжатия (С1, С2, С3), устройство для конденсации (14) сжижаемого газа, снабженное ответвлением трубопровода (09) вниз по потоку от турбодетандера (12), устройство для утилизации тепла (Q), производимого устройствами для сжатия (С1, С2, С3; С) системы охлаждения, которые связаны с устройствами (10; 40; 110) для нагрева газа выше по потоку от турбодетандера (12). Система охлаждения содержит компрессоры и/или детандеры с радиальным потоком газа. Техническим результатом является утилизация энергии расширения газа и предотвращение образования льда внутри труб станций. 8 з.п. ф-лы, 5 ил.

1. Станция для снижения давления газа и для сжижения газа, в частности природного газа, содержащая:

- турбодетандер (12),

- устройство для утилизации механической работы, произведенной в процессе снижения давления газа,

- систему охлаждения, содержащую устройства для сжатия (С1, С2, С3), и

устройство для конденсации (14) сжижаемого газа, снабженное ответвлением трубопровода (09) вниз по потоку от турбодетандера (12),

- устройство для утилизации тепла (Q), производимого устройствами для сжатия (С1, С2, С3; С) системы охлаждения, которые связаны с устройствами (10; 40; 110) для нагрева газа выше по потоку от турбодетандера (12), отличающаяся тем, что система охлаждения содержит компрессоры и/или детандеры с радиальным потоком газа.

2. Станция по п. 1, отличающаяся тем, что содержит замкнутый контур между устройством для конденсации (14), устройствами для сжатия (С1, С2, С3; С) и устройствами (10; 40) для нагрева газа.

3. Станция по п. 1, отличающаяся тем, что содержит первый замкнутый контур между устройствами для сжатия (С1, С2, С3), устройством для конденсации (14) и по меньшей мере одним промежуточным теплообменником (10), а также второй замкнутый контур, возможно, использующий другую теплообменную жидкость, отличную от используемой в первом замкнутом контуре, между по меньшей мере одним промежуточным теплообменником (10) и устройством (110) для нагрева газа.

4. Станция по п. 1, отличающаяся тем, что содержит устройство для преобразования (G) механической работы в электрическую энергию, которое связано с устройством для утилизации механической работы, производимой в процессе снижения давления газа.

5. Станция по п. 4, отличающаяся тем, что устройство для утилизации механической работы, производимой в процессе снижения давления газа, механически связано с электрическим генератором (G), и в котором устройства для сжатия (С1, С2, С3) приводятся в движение двигателем (М), снабжаемым электрической энергией электрическим генератором (G).

6. Станция по п. 1, отличающаяся тем, что устройство для преобразования механической работы, производимой в процессе снижения давления газа, механически связано с устройствами для сжатия (С1, С2, С3; С).

7. Станция по п. 6, отличающаяся тем, что предусмотрен вспомогательный двигатель (М) для приведения в движение устройств для сжатия (С1, С2, С3).

8. Станция по п. 1, отличающаяся тем, что система охлаждения использует хладагент, выбираемый из азота и/или смеси углеводородов.

9. Станция по п. 1, отличающаяся тем, что содержит устройство для очистки (8, 36) природного газа путем адсорбции и/или абсорбции, установленное в потоке газа до входа в устройство для конденсации (14) газа.

| US 3608323 A, 28.09.1971 | |||

| US 3608323 A, 28.09.1971 | |||

| EP 1892457 A1, 27.02.2008 | |||

| WO 2010036121 A2, 01.04.2010 | |||

| УСТАНОВКА ОЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1997 |

|

RU2137067C1 |

| RU 2002176 С1, 30.10.1993. | |||

Авторы

Даты

2019-02-19—Публикация

2014-02-20—Подача