Изобретение относится к технике просеивания порошкообразного материала, преимущественно взрывоопасного окислителя смесевого твердого ракетного топлива (СТРТ), для освобождения его от агломератов, образующихся в процессе приготовления и хранения порошка. В основном предлагаемое изобретение эффективно при переработке агрегированных (плохосыпучих) порошков. Изобретение может быть использовано в технологических линиях, где производится приготовление композиций из порошкообразных материалов или композиций из порошкообразных и жидковязких компонентов.

Известен способ просеивания порошкообразного окислителя, реализуемый сепаратором конструкции АНИИХТ, г. Бийск (черт. 441.085.000). Сепаратор имеет прямоугольные верхний и нижний короба, между фланцами которых закреплено сито или перфорированное решетное полотно. Конструкция установлена на пружинных опорах. Вибрация создается дебалансным виброприводом. Исходный порошок подают порционным дозатором в загрузочный люк в верхний короб на сито. Под действием сил гравитации и вибрации частицы порошка с размерами меньше размера ячеек сита проходят в нижний короб и выгружаются из аппарата через нижнюю течку в последующий технологический аппарат, например в смеситель. Агломераты частиц с размерами больше, чем размер ячеек сита, перемещаются по ситу и через течку для схода попадают в специальную емкость.

Также известен способ просеивания с помощью односитового грохота (П.М.Сиденко. Измельчение в химической промышленности, "Химия", М., 1977, стр.254), который применяют для классификации зернистых и порошкообразных материалов. Способ и конструкция его аналогичны способу и конструкции сепаратора, рассмотренного выше.

Односитовый грохот и осуществляемый с его помощью способ приняты авторами за прототип.

К недостаткам сепаратора АНИИХТ и односитового грохота в случае применения их на операции контрольной просейки рабочих смесей порошков на фазе приготовления высоконаполненной полимерной топливной массы для твердотопливных ракетных двигателей необходимо отнести следующие.

1. Конструкция аппаратов не позволяет эффективно распределять порошок по площади сита для полного использования всей площади сита, что снижает производительность просейки.

2. В порошках, способных к слеживанию, присутствует значительное количество агломератов частиц порошка, которое образовалось в результате их хранения (даже кратковременного).

При просейке таких порошков наличие агломератов приводит к быстрой забивке сита. Кроме того, происходит удаление агломератов из процесса через течку для схода, что приводит к нарушению дозировки порошка.

3. При порционном дозировании порошка, когда каждая порция выдается дозатором в вибросито с заданной периодичностью по времени (обычно этот период - время одного цикла дозирования составляет от 20 до 60 секунд), не всегда выполняется одно из основных условий - не достигается полной просейки каждой порции порошка в течение каждого цикла. Это приводит к постепенному или достаточно быстрому накоплению порошка в верхнем коробе сепаратора и соответственно к нарушению дозировки порошка.

4. Отсутствует оперативный контроль за полнотой просейки в каждом цикле, что не позволяет вовремя вмешаться в процесс, чтобы предотвратить брак конечного продукта.

5. В принятых за прототип аппаратах нет устройства для создания на основной площади сита слоя продукта заданной n, толщины, чтобы можно было эффективно разрушать все имеющиеся в исходном порошке агломераты.

Технической задачей предлагаемого изобретения является повышение производительности процесса просейки агрегированных порошков, а также предотвращение нарушения дозировки в случае ухудшения сыпучести порошка в течение технологического цикла.

Кроме того, задачей изобретения является создание устройства для реализации предлагаемого способа.

Технический результат достигается тем, что:

- подачу порошка осуществляют в центральную часть круглого сита, распределяют порошок по всей поверхности сита с достижением толщины слоя δ с=(2... 4)da, где da - среднестатистический размер агломератов. Каждый цикл порционной просейки проводят до разрушения всех агломератов и полной просейки порошка с запасом по времени перед подачей очередной порции порошка;

- разрушение агломератов осуществляют под давлением в 1,5 раза и более превышающем прочность агломератов и не менее, чем в 2 раза ниже прочности моночастиц порошка;

- осуществляют непрерывный контроль просейки каждой порции порошка, при этом после окончания просейки текущей порции формируют сигнал на загрузку последующей порции;

- верхний загрузочный короб выполнен в виде замкнутой цилиндрической обечайки, закрытой сверху крышкой с центральным загрузочным люком, на сите размещен протирочный элемент с возможностью многократного воздействия на всю площадь сита. Протирочный элемент выполнен в виде многолучевой конструкции с перемычками, расположенными между лучами параллельно касательным к окружности обечаек коробов на расстоянии (0,5... 0,6)L от центра протирочного элемента, где L - длина луча. Перемычки находятся выше плоскости сита, создавая зазор δ с=(2... 4)da, где δ с - толщина слоя для протирки агломератов, da - среднестатистический размер агломератов;

- отношение массы протирочного элемента М к площади контакта всех его лучей S с полотном сита удовлетворяет условию 2σ мч(M/S (1,5σ а, где σ мч - прочность моночастиц порошка, а σ а - прочность агломератов.

Предлагаемый способ реализуется следующим образом. Просейку ведут в вибросите, содержащем верхний и нижний короба с закрепленным между ними в горизонтальной плоскости ситом. Вибросито снабжено приводом, обеспечивающим колебательное движение. Оба короба выполнены в виде цилиндрических обечаек с крышками. Обечайка верхнего короба выполнена замкнутой, что исключает возможность схода с сита агломератов. В крышке верхнего короба имеется центральный люк для загрузки порошка. Выход просеянного порошка осуществляется через люк в крышке нижнего короба. На сите установлен многолучевой протирочный элемент из эластичного, но достаточно прочного материала, например полиуретана. Лучи соединены перемычками из того же материала. Перемычки расположены параллельно касательным к окружности обечаек коробов на расстоянии (0,5... 0,6) L от центра протирочного элемента (L - длина луча). При этом перемычки выполнены таким образом, что их нижний обрез находится выше плоскости сита на расстоянии δ c=(2... 4)da, где δ с - толщина слоя для протирки агломератов при их просейке через сито; da - среднестатистический размер агломератов, который обычно составляет 3... 4 мм.

Для непрерывного автоматического контроля мощности, потребляемой электродвигателем, придающем колебательное движение виброситу, установлена специальная система измерения с самопишущим прибором. Поскольку потребляемая мощность зависит от количества порошка на сите, то запись на приборе является наглядной информацией о процессе просейки порции порошка и соответственно об окончании этого процесса в каждом цикле. Система контроля мощности, кроме того, формирует сигнал об окончании просейки каждой порции, который разрешает загрузку в вибросито следующей порции порошка.

Изобретение поясняется чертежами,

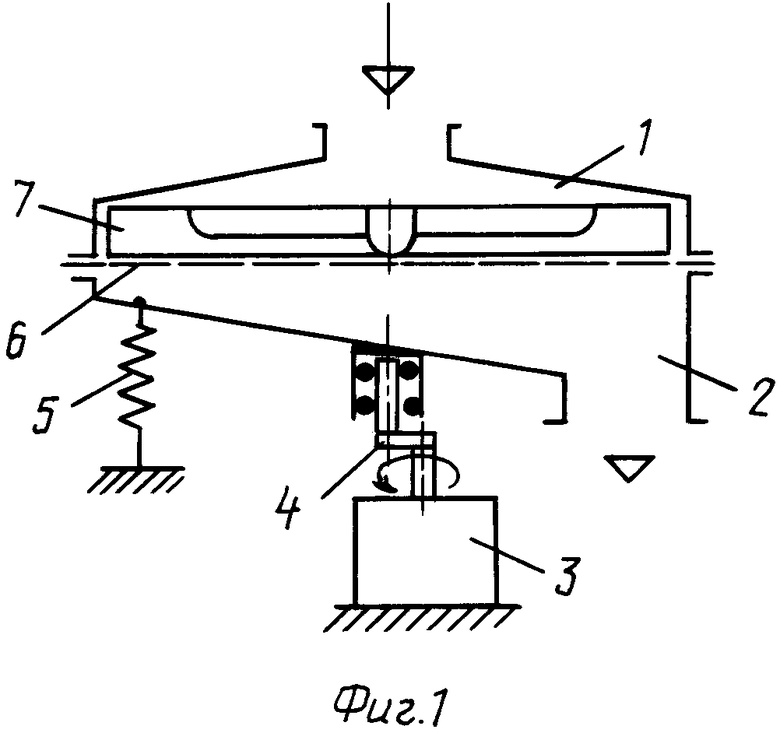

где на фиг.1 показана схема вибросита;

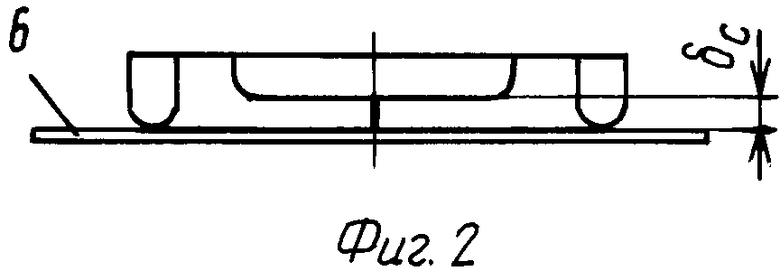

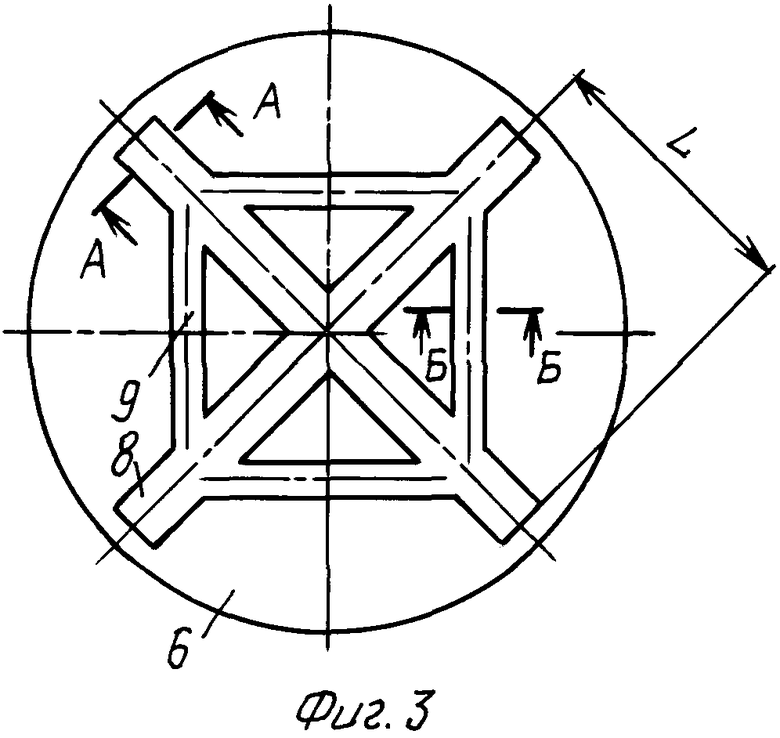

На фиг.2 - вид спереди конструкции многолучевого протирочного элемента;

на фиг.3 - его вид сверху;

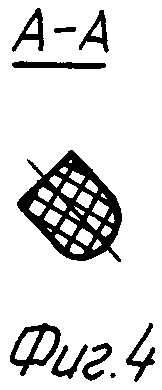

на фиг.4 – вид А-А;

на фиг.5 – вид Б-Б;

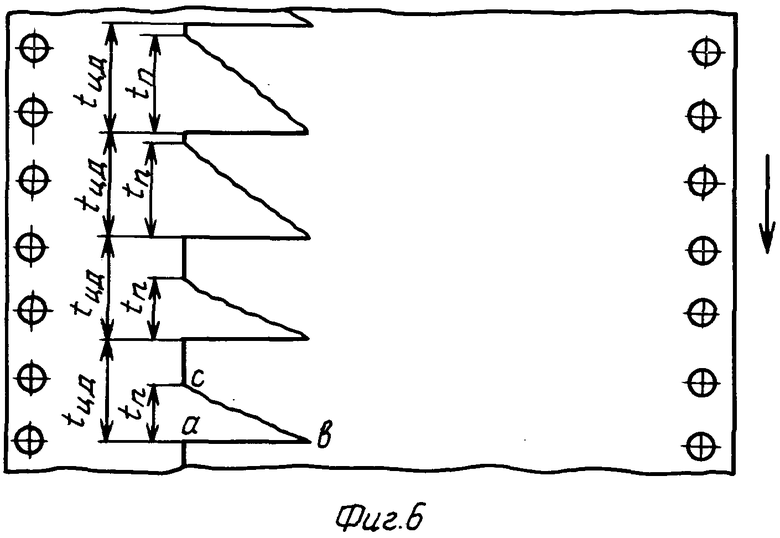

на фиг.6 показан образец записи процесса просейки каждой порции порошка на диаграммной ленте самопишущего прибора.

Вибросито (фиг.1) состоит из верхнего 1 и нижнего 2 коробов. Между фланцами коробов закреплено сито 6. На сите установлен протирочный элемент 7. Вся конструкция через подшипниковый узел, закрепленный в нижнем коробе, опирается на эксцентриковый вал 4. Вал приводится во вращение приводом 3. При вращении вала вибросито получает круговое поступательное движение с амплитудой, равной эксцентриситету вала, и с частотой вращения вала. Для предотвращения вращения вибросита вокруг вертикальной оси нижний короб соединен с неподвижным основанием упругой тягой 5.

Многолучевой протирочный элемент (фиг.2-5) состоит из четырех лучей 8 длиной L, которые для придания конструкции жесткости связаны между собой перемычками 9. Количество лучей может быть и более четырех, например 6 или 8, в зависимости от конкретного исполнения и размеров вибросита. Протирочный элемент размещен на сите свободно с радиальным зазором относительно внутренней поверхности обечайки верхнего короба и вращается за счет взаимодействия торцов лучей с обечайкой, которая вместе с виброситом совершает круговое поступательное движение.

Просейка порошка проводится следующим образом. Дозатором периодического действия порция порошка подается в вибросито через центральный люк верхнего короба. В начальный момент порция порошка рассыпается от центра под углом естественного откоса, затем под действием вибрации и перемещения протирочного элемента порошок начинает перемещаться к периферии сита во все стороны от центра. Преградой этому становятся перемычки между лучами, но поскольку под перемычками выполнен зазор, то дальше к периферии порошок поступает в основном через этот зазор. В результате формируется слой порошка высотой, равной величине зазора. Высота слоя δ с составляет (2... 4)da, где da – это среднестатистический размер агломератов. Такой слой эффективно протирается вращающимся многолучевым протирочным элементом с одновременным разрушением агломератов порошка.

Протирочный элемент выполнен литым из полиуретана и имеет такое соотношение массы М к площади S касания ее к полотну сита, которое должно удовлетворять условию:

2σ мч≥M/S≥ 1,5σ а,

где σ мч - прочность моночастиц порошка;

σ а - прочность агломератов порошка.

При таком условии происходит надежное разрушение агломератов без подизмельчения моночастиц порошка, что позволяет сохранить заданный фракционный состав рабочей смеси порошков.

Таким образом, под действием протирочного элемента, который, вращаясь, перемещается по поверхности сита, производится надежное разрушение агломератов и эффективная просейка каждой порции порошка.

Устройство для просейки снабжено системой непрерывного измерения мощности, потребляемой электродвигателем привода. Потребляемая мощность зависит от количества порошка, находящегося на сите. Ведется непрерывная запись процесса просейки на вторичном приборе. После полной просейки каждой порции порошка система измерения формирует сигнал разрешения на загрузку в вибросито очередной порции порошка. Далее цикл повторяется.

На фиг.6 показан фрагмент диаграммной ленты, где записан процесс просейки нескольких порций порошка. Просейка каждой порции отображается в виде пика а-в-с, где точка а - исходная точка цикла, начальный момент загрузки порции в вибросито. Загрузка обычно происходит за очень малый промежуток времени (не более 1 с), поэтому линия загрузки от точки а до точки в обычно прописывается практически перпендикулярно ходу диаграммной ленты (справа на фиг.6 стрелкой показано направление движения диаграммной ленты). Затем после загрузки порции порошка происходит его просейка, что на диаграмме отражается наклонной линией в-с. Чем быстрее идет процесс, тем положе линия в-с и меньше время просейки tп. И наоборот, чем хуже идет просейка, чем она медленнее, тем круче линия в-с и больше время tп. В качестве примера на фиг.6 показана запись просейки четырех порций порошка - два первых (нижних) пика, когда процесс идет с заданной производительностью с запасом по времени, т.е. tп намного меньше времени цикла дозирования tцд; два последующих пика показывают, что процесс замедлился и tп почти сравнялось с tцд.

Необходимо отметить, что процесс просейки проходит с заданной производительностью только тогда, когда время просейки tп меньше, чем время цикла дозирования tцд. Если же во время технологического цикла сыпучесть порошка ухудшилась, и в порошке увеличилось количество агломератов, то время просейки tп может превысить время цикла дозирования. В этом случае система измерения автоматически продляет время, отведенное на просейку, и сформирует сигнал разрешения на подачу очередной дозы порошка в вибросито только после полной просейки текущей порции. Такое решение позволяет поддерживать компонентный состав готовой топливной массы даже в случае ухудшения сыпучести порошка в течение технологического цикла.

Предлагаемое изобретение позволяет повысить производительность процесса просейки агрегированных порошков, а в случае ухудшения сыпучести в течение технологического цикла, поддерживать дозировку порошка в заданных пределах.

Экспериментально определено, что прочность моночастиц разных фракций перхлората аммония, который является основным компонентом рабочих смесей порошков для топливной массы СТРТ, составляет от 40 до 200 кгс/см2.

Прочность агломератов колеблется от 1,4 до 5 кгс/см. Давление предлагаемого для использования протирочного многолучевого элемента на сито и соответственно на частицы порошка при существующем конкретном исполнении составляет: M/S = 7,5 кгс/см2, где М - масса протирочного элемента = 7 кг;

S - суммарная площадь контакта всех лучей протирочного элемента с ситом = 0,9 см2. Как видим, это соответствует условию 2 σ мч≥M/S≥ 1,5σ а.

Опытно-промышленная эксплуатация предлагаемого устройства, реализующего предлагаемый способ просеивания агрегированных порошков, подтвердил его эффективность.

Предполагается внедрение устройства и способа на фазах приготовления топливной массы СТРТ на действующих предприятиях отрасли.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ПРОСЕИВАНИЯ ПОРОШКОВ | 2006 |

|

RU2325236C1 |

| МАШИНА ДЛЯ ПРОСЕИВАНИЯ ПЛОХОСЫПУЧИХ ПОРОШКОВ | 2002 |

|

RU2234990C2 |

| ВИБРОСИТО | 2023 |

|

RU2814446C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2198864C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 2021 |

|

RU2812816C1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ СТАТОРОВ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2012 |

|

RU2532541C2 |

| СТРОИТЕЛЬНЫЙ КИРПИЧ, СПОСОБ И КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2004 |

|

RU2275343C1 |

| СТРОИТЕЛЬНЫЙ КИРПИЧ, СПОСОБ И КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2003 |

|

RU2243178C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ БУМАГИ | 2012 |

|

RU2481429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2005 |

|

RU2303300C2 |

Изобретение относится к технике просеивания порошкообразных материалов, для освобождения их от агломератов. Способ порционной просейки агрегированных порошкообразных материалов включает порционную циклическую подачу порций порошка на сито. Подачу порошка осуществляют в центральную часть круглого сита. Порошок распределяют по всей поверхности сита с достижением толщины слоя δ c=(2...4)da, где da - среднестатистический размер агломератов. Каждый цикл порционной просейки проводят до разрушения всех агломератов и полной просейки порошка с запасом по времени перед подачей очередной порции порошка. После окончания просейки текущей порции формируют сигнал на загрузку последующей порции порошка. Устройство для порционной просейки агрегированных порошков содержит верхний и нижний короб, закрепленное между ними в горизонтальной плоскости сито, а также привод, обеспечивающий им колебательное движение. Верхний загрузочный короб выполнен в виде замкнутой цилиндрической обечайки, закрытой сверху крышкой с центральным загрузочным люком. На сите размещен протирочный элемент с возможностью многократного воздействия на всю площадь сита. Протирочный элемент выполнен в виде многолучевой конструкции с перемычками. Перемычки расположены между лучами параллельно касательным к окружности обечаек коробов на расстоянии (0,5...0,6)L от центра протирочного элемента, где L - длина луча, перемычки находятся выше плоскости сита, создавая зазор δ c= (2...4)da, где δ с - толщина слоя для протирки агломератов, da - среднестатистический размер агломератов. Отношение массы протирочного элемента М к площади контакта всех лучей протирочного элемента S с полотном сита удовлетворяет условию 2σ мч≥M/S ≥ 1,5σ а, где σ мч - прочность моночастиц порошка, а σ а - прочность агломератов. Технический результат – повышение производительности процесса просейки агрегированных порошков, предотвращение нарушения дозировки в случае ухудшения сыпучести порошка в течение технологического цикла. 2 н.з. и 3 з.п. ф-лы, 6 ил.

| СИДЕНКО П.М., Измельчение в химической промышленности, Москва, Химия, 1977, 254 | |||

| Просеивающая машина | 1978 |

|

SU1696001A1 |

| Вибросито | 1986 |

|

SU1344428A1 |

| Вибрационное сито для мелкозернистых материалов | 1987 |

|

SU1461529A1 |

| ВИБРАЦИОННОЕ СИТО | 0 |

|

SU268334A1 |

| US 3863765 A, 04.02.1975. | |||

Авторы

Даты

2005-02-20—Публикация

2003-03-03—Подача