Область техники

Настоящее изобретение относится к способу получения агломерата, являющейся сырьём для доменной печи, а конкретно к способу получения агломерата, отличающемуся тем, что агломерат получают с использованием гранулированного сырья для спекания, уделяя особое внимание диаметру капель влаги, используемых при гранулировании смешанного сырья для спекания.

Уровень техники

Агломерат обычно получают путём осуществления следующих стадий. Прежде всего, для приготовления смешанного сырья для спекания порошок вспомогательных исходных материалов, таких как известняк, кремнезём или серпентин; смешанный порошок исходных материалов, как например, пыль, окалину или возвратную руду, и твёрдое топливо, такое как коксовая мелочь, добавляют путём смешения в надлежащих количествах в порошкообразную железную руду многочисленных типов марок (например, порошкообразную железную руду, называемую сырьём для спекания с размером частиц примерно до 10 мм). Далее к полученному смешанному сырью для спекания добавляют необходимое количество влаги и смешанное сырьё для спекания с добавленной к нему влагой смешивают и гранулируют с использованием гранулятора, такого как барабанный смеситель, в целях получения гранулированного сырья для спекания. Затем полученное гранулированное сырьё для спекания загружают в машину для спекания и спекают для получения агломерата.

Как правило, каждый из составляющих материалов смешанного сырья для спекания содержит заданное количество влаги, так что при гранулировании составляющие материалы соединяются и превращаются в квазичастицы. Гранулированное сырьё для спекания, образующееся в результате превращения в квазичастицы, выполняет функции обеспечения благоприятной газопроницаемости загруженного слоя сырья для спекания, который образуется при загрузке исходного материала на паллету машины для спекания, и, таким образом, является эффективным для гладкого протекания реакции спекания.

В способе получения агломерата, описанном выше, при неравномерном введении влаги или добавлении её в недостаточном количестве в ходе гранулирования смешанного сырья для спекания, может соединяться только мелкий порошок с малым диаметром частиц с образованием крупных частиц низкой прочности, либо мелкий порошок с малым диаметром частиц может оставаться в виде частиц малого диаметра, что вызывает снижение газопроницаемости внутри загруженного слоя спекающегося исходного материала. В указанных обстоятельствах в предшествующем уровне техники проводились исследования, сосредоточенные на том, как добавлять воду к смешанному сырью для спекания в ходе гранулирования.

Например, в Патентном документе 1 для предотвращения образования крупных частиц и замедления формирования агрегированных частиц, состоящих только из мелкого порошка, определены скорость потока водного орошения, угол распыления, расстояние разбрызгивания воды и т.д. в соответствии с изменением поверхности смешанного сырья для спекания внутри гранулятора, а также указан верхний предел диаметра добавляемых капель воды.

Список литературы

Патентные документы

Патентный документ 1: Патент Японии JP-A-2016-172903

Непатентные документы

Непатентный документ 1: Kawahara et al. "Simultaneous Measurements of Droplet Diameter and Velocity Using Phase Doppler Anemometer (PDA/PDPA)," The Japan Society of Fluid Mechanics, "Nagare," vol. 27 (2008), pp. 303.

Раскрытие сущности изобретения

Техническая проблема

Однако в рамках технологии, предложенной в Патентном документе 1, сталкиваются с проблемой снижения газопроницаемости загруженного слоя спекающегося сырья, поскольку упомянутый способ может замедлять образование крупных частиц большого диаметра, но не может тормозить образование мелких частиц малого диаметра. В результате образуется много мелких частиц чрезвычайно малого диаметра, так что газопроницаемость внутри загруженного слоя спекающегося исходного материала, а, следовательно, внутри спечённого слоя понижается, и скорость получения агломерата уменьшается. Кроме того, снижается прочность агломерата и выход продукта, а, следовательно, и газопроницаемость внутри доменной печи, в которой используется агломерат.

Ввиду указанных проблем авторы настоящего изобретения интенсивно исследовали способ, при помощи которого получают желательный гранулированный исходный материал для спекания, и вследствие этого можно достигать более высокой продуктивности агломерата и т.д. путём установления оптимального диапазона диаметров капель влаги, добавляемых в ходе гранулирования для улучшения газопроницаемости внутри загруженного слоя спекающегося сырья, вместо сосредоточения на образовании крупных или мелких частиц.

Задача настоящего изобретения заключается в том, чтобы предложить способ повышения газопроницаемости загруженного слоя спекающегося сырья на паллете машины для спекания и достижения повышенной продуктивности и улучшенной прочности агломерата путём концентрирования внимания на влаге, т.е. воде, добавляемой в смешанное сырьё для спекания, и регулирования среднего диаметра капель влаги в пределах оптимального диапазона так, чтобы в грануляторе эффективно диспергировать влагу в смешанном сырье для спекания и получать таким образом желательное гранулированное сырьё для спекания.

Решение проблемы

Способ настоящего изобретения, разработанный для преодоления вышеописанной проблемы уровня техники и достижения указанной цели, представляет собой способ получения агломерата, при помощи которого получают агломерат путём гранулирования смешанного сырья для спекания, включающего порошок железной руды многочисленных типов марок, с использованием гранулятора и спекания полученного гранулированного сырья для спекания при помощи машины для спекания, отличающийся тем, что не менее 80 масс. % влаги, добавляемой в ходе гранулирования смешанного сырья для спекания, подают со средним диаметром капель не менее 120 мкм и не более 2000 мкм.

С помощью настоящего изобретения, соответствующего вышеизложенной конфигурации, можно предложить более предпочтительные решения, если данный способ дополнительно имеет следующие ниже характеристики.

1. Влага заключает в себе мелкие частицы диаметром не больше 15 мкм при их доле не менее 0,5 масс. % и не более 12 масс. % от массы смешанного сырья для спекания.

2. Влага имеет средний диаметр капель не меньше 560 мкм и не больше 1570 мкм.

3. Влага имеет средний диаметр капель не меньше 800 мкм и не больше 1570 мкм.

4. Если положения входа и выхода гранулятора в направлении длины обозначают как 0% и 100%, соответственно, влагу добавляют в смешанное сырьё для спекания в позиции, находящейся в диапазоне от 0% до 70%.

5. Если положения входа и выхода гранулятора в направлении длины обозначают как 0% и 100%, соответственно, влагу добавляют в смешанное сырьё для спекания в позиции, находящейся в диапазоне от 15% до 70%.

6. Если положения входа и выхода гранулятора в направлении длины обозначают как 0% и 100%, соответственно, влагу добавляют в смешанное сырьё для спекания в позиции, находящейся в диапазоне от 20% до 50%.

7. Если положения входа и выхода гранулятора в направлении длины обозначают как 0% и 100%, соответственно, влагу добавляют в смешанное сырьё для спекания в позиции, находящейся в диапазоне от 20% до 75%.

8. Если положения входа и выхода гранулятора в направлении длины обозначают как 0% и 100%, соответственно, влагу добавляют в смешанное сырьё для спекания в позиции, находящейся в диапазоне от 30% до 60%.

9. Центр направления разбрызгивания водораспылительного сопла при подаче влаги направлен на смешанное сырьё для спекания, размещённое в диапазоне от значения не менее 45 градусов до значения не более 90 градусов в направлении вращения барабана, при этом 0 градусов представляет собой вертикальное нисходящее направление, в сечении гранулятора, перпендикулярном оси вращения.

10. Содержание влаги перед загрузкой смешанного сырья для спекания в гранулятор составляет не больше 5 масс. %.

11. Средний диаметр капель является диаметром капель, который определён на основе среднего арифметического объёмов капель, или средним диаметром по Заутеру, и не менее 80 масс. % капель влаги имеют диаметр в диапазоне от 0,1- до 3-кратного среднего диаметра капель.

Полезные эффекты изобретения

Способ настоящего изобретения, соответствующий вышеизложенной конфигурации, существенно способствует замедлению образования мелких частиц при гранулировании смешанного сырья для спекания в грануляторе, а также улучшает не только газопроницаемость самих гранулированных материалов для спекания, но и газопроницаемость загруженного слоя сырья на паллете машины для спекания. В результате, при помощи данного способа достигается не только более высокая продуктивность агломерата и улучшенная прочность, но и повышенная газопроницаемость внутри доменной печи.

Краткое описание чертежей

Фиг. 1 представляет собой схематическое изображение, показывающее общий вид испытательного оборудования для измерения газопроницаемости.

Фиг. 2 представляет собой иллюстрацию силы сцепления (σ) между частицами железной руды.

Фиг. 3 представляет собой график, показывающий соотношение между коэффициентом газопроницаемости (JPU) и диаметром капель в примере.

Фиг. 4 представляет собой график, отображающий разброс значений распределения частиц по размерам (Isp) в примерах.

Фиг. 5 является иллюстрацией направления разбрызгивания распыляемой воды в сторону наклонной поверхности накопленного смешанного сырья для спекания внутри барабанного смесителя.

Осуществление изобретения

Авторы настоящего изобретения исследовали влагу, которую использовали при гранулировании гранулируемого сырья для спекания, конкретно, соотношение между диаметром капель воды и газопроницаемостью полученного гранулированного сырья для спекания при варьировании диаметра капель воды. Хотя водораспылительное сопло, как правило, характеризуется конкретным диаметром капель (диаметром капель при заданном давлении, указанным производителем), желательно, чтобы диаметр добавляемых капель воды измерялся фактически и заблаговременно в соответствии с характеристиками гранулятора перед введением влаги в гранулятор.

Для измерения диаметра капель можно применять способ анализа изображений значительного числа (например, не менее 100) капель, полученных с использованием высокоскоростной камеры, и вычисления среднего арифметического диаметра. Для измерения диаметра капель подсчёт и вычисление можно выполнять в автоматическом режиме, например, методом, описанным в Непатентном документе 1, или при помощи доступного для приобретения лазерного доплеровского измерительного прибора, либо диаметр капель можно получать расчётным путём на основе используемой жидкости и условий распыления.

Обнаружено, что при фактическом распылении воды около 80 масс. % попадает в пределы диапазона от среднего диаметра капель × 50% до среднего диаметра капель × 200%, но капли, как например, крупные капли, которые падают после накапливания вокруг выхода распылительного сопла, не попадают в пределы диапазона от среднего диаметра капель × 50% до среднего диаметра капель × 200%. Однако исследование авторов настоящего изобретения выявило также, что даже в случае образования таких капель, которые не попадают в пределы диапазона от среднего диаметра капель × 50% до среднего диаметра капель × 200%, они оказывают небольшое влияние на действие гранулирования, если их доля меньше 20 масс. %. С учётом вышесказанного, в настоящем изобретении необходимо регулировать размер капель воды, подаваемой в ходе гранулирования, таким образом, чтобы не менее 80 масс. % воды имело заданный диаметр капель.

При фактическом распылении воды, помимо крупных капель, которые падают после накапливания вокруг выхода распылительного сопла, могут образовываться капли с диаметром, значительно больше среднего диаметра капель, что обусловлено факторами, включающими в себя износ сопла и добавление сверхмелкого порошкообразного сырья к воде. Такие очень крупные капли препятствуют получению эффектов настоящего изобретения. Кроме того, каждая из указанных капель, даже при их малом числе, имеет очень большой объём; по сути, при доведении содержания влаги в гранулированном сырье для спекания до заданной величины уменьшают количество воды с предпочтительным диаметром капель и, наоборот, снижают рабочие характеристики и эффекты. Для корректной оценки влияния таких очень крупных капель желательно использовать в качестве среднего диаметра капель величину, которую определяют на основе среднего арифметического объёмов капель, или среднюю величину по Заутеру, вместо среднего арифметического диаметра. Диаметр капель, который получают на основе среднего арифметического объёмов капель, можно определять по следующим ниже формулам (a) и (b), а средний диаметр по Заутеру можно определять в соответствии со следующей ниже формулой (c). Диаметр капель, который определяют на основе среднего арифметического объёмов капель, и средняя величина по Заутеру подразумевают значение больше среднего арифметического диаметра в случае, когда капли с очень большим диаметром расширяют распределение капель по диаметру, что делает указанные величины подходящими для корректной оценки влияния очень крупных капель.

Va = Σv / n ... (a)

Da = (6 × Va ÷π)1/3 ... (b)

Dz = Σd3÷Σd2 ... (c)

В указанных формулах Va представляет собой среднее арифметическое (м3) объёмов капель, v представляет объём (м3) каждой капли, n является числом капель, Da представляет диаметр капель (м), который определяют исходя из среднего арифметического объёмов капель, Dz представляет собой средний диаметр по Заутеру (м), а d является диаметром капель (м) каждой капли.

При использовании диаметра капель, который определяют на основе среднего арифметического объёмов капель, или среднего диаметра по Заутеру в качестве среднего диаметра капель желательно, чтобы не менее 80 масс. % попадало в пределы диапазона от среднего диаметра капель × 10% до среднего диаметра капель × 300%. Эффективные меры для достижения этого включают в себя неиспользование изношенного сопла и надлежащее регулирование количества сверхмелкого порошкообразного сырья, добавляющегося к воде.

Далее, газопроницаемость гранулированного вещества (гранулированного сырья для спекания), производимого гранулятором, таким как барабанный смеситель, можно оценивать при помощи измерения коэффициента газопроницаемости (JPU). В настоящем изобретении термин «коэффициент газопроницаемости (JPU)» относится к коэффициенту газопроницаемости, измеренному при всасывании атмосферного воздуха в нисходящем направлении, в том виде, как есть, через загруженный слой сырья для спекания, который формируется в виде квазичастиц и загружается на паллету машины для спекания. Упомянутый коэффициент газопроницаемости (JPU) рассчитывали по следующей ниже формуле (1).

JPU = V / S × (h / ΔP)0,6 … (1)

Здесь V представляет объём воздуха (н.м3/мин), S представляет площадь сечения (м2) загруженного слоя сырья, h является высотой (мм) слоя загруженного сырья, а ΔP представляет собой потерю давления (мм H2O).

Общеизвестно, что коэффициент газопроницаемости (JPU), выражаемый приведённой выше формулой (1), подразумевает большую величину при высокой газопроницаемости загруженного слоя сырья для спекания, и что коэффициент газопроницаемости (JPU), выражаемый приведённой выше формулой (1), подразумевает малую величину при низкой газопроницаемости загруженного слоя сырья для спекания.

Для испытания на упомянутую газопроницаемость использовали оборудование, показанное на фиг.1. В указанном испытании исходный материал для спекания предварительно замешивали в течение трёх минут бетономешалкой 1, а затем гранулировали с влагой, добавляемой в течение пяти минут, при помощи барабанного смесителя 2, который представляет собой гранулятор. После этого гранулированное сырьё 3 (гранулированное сырьё для спекания) загружали в испытательную чашу 4 диаметром 150 мм таким образом, чтобы достигалась толщина H слоя сырья, равная 380 мм (масса сырья: 20 кг). Затем всасывали воздух всасывающим вентилятором 5, соединённым с нижней частью испытательной чаши 4.

Коэффициент газопроницаемости (JPU) является прямым показателем качества агломерата, поскольку с его помощью оценивают газопроницаемость загруженного слоя сырья для спекания в момент загрузки гранулированного вещества (гранулированного сырья для спекания) на паллету машины для спекания. Эффективным для улучшения коэффициента JPU является измерение распределения частиц гранулированного вещества по размерам, которое представляет собой один из сильнейших факторов, влияющих на коэффициент JPU.

Далее, поскольку показатель распределения частиц по размерам, доля крупных частиц, как в Патентном документе 1, является неадекватным, желателен показатель, при помощи которого можно оценивать также и снижение газопроницаемости вследствие заполнения пустот мелкими частицами. В качестве такого показателя распределения частиц по размерам авторы настоящего изобретения применили величину Isp. Показатель Isp, раскрытый на страницах 1627 - 1634 публикации "Iron and Steel," 57 (1971) авторами Fukutake et al., можно определять на основе величины Dp = 1 / Σ (wi / di), где wi представляет долю частиц, di является диаметром частиц, Is = Dp2Σwi (1 / di - 1 / Dp)2, Ip = (1 / Dp)2Σwi(di - Dp)2 и Isp = 100 ×√(Is × Ip). Is представляет собой дисперсию в диапазоне малых диаметров частиц, относящуюся к варьированию удельной площади поверхности частиц, а Ip представляет дисперсию в диапазоне больших диаметров частиц, относящуюся к изменению диаметров частиц. Поскольку показатель Isp представляет собой среднее геометрическое Is и Ip и отражает как дисперсию в диапазоне малых диаметров частиц, так и дисперсию в диапазоне больших диаметров частиц, можно сказать, что он является желательным в качестве коэффициента газопроницаемости. Приближение величины Isp к нулю означает, что распределение частиц по размерам концентрируется в более узком диапазоне, а это является показателем хорошей газопроницаемости при меньшем числе промежутков, заполняющихся частицами различных диаметров.

В дополнение к обсуждению диаметра капель воды в случае добавляемой влаги (воды, подлежащей добавлению), описанному выше, важным аспектом способа настоящего изобретения является также рассмотрение того, какую воду использовать. Конкретно, это рассматривали с акцентом на том, применять ли в качестве воды, используемой в ходе гранулирования, простую воду или так называемую воду для гранулирования, которая присуща только настоящему изобретению и получается путём заблаговременного диспергирования (включения) мелкого порошка в воде.

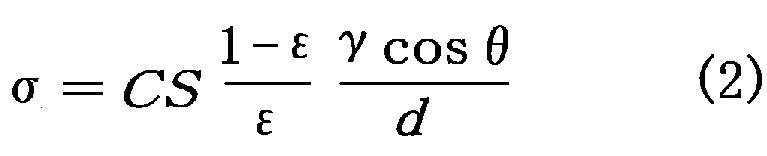

Общеизвестно, что мелкая порошкообразная руда 6, состоящая в основном из частиц диаметром не более 200 мкм, подобно сырью в виде окатышей, превращается в крупные частицы (агрегированные частицы) со слабой связывающей силой, так как её частицы малого диаметра (мелкий порошок) соединяются в ходе гранулирования. Как схематично показано на фиг. 2, известно, что это вызвано явлением, заключающемся в том, что сила σ сцепления, обусловленная поверхностным натяжением γ воды, выражаемая следующей ниже формулой (2), становится больше с уменьшением диаметра частиц.

σ: Сила сцепления

γ: Поверхностное натяжение воды

θ: Угол контакта с порошком

C: Константа, определяемая материалом

S: Доля заполнения жидкостью (= 0,6)

ε: Доля пустот гранулированного вещества

d: Диаметр частиц

Далее, авторы настоящего изобретения предположили, что в случае использования для гранулирования надлежащего количества частиц ещё меньшего диаметра может порождаться большая сила σ сцепления и можно ожидать, что частицы будут действовать как связующее 7 (связующий реагент). В настоящем документе для формирования силы сцепления связующего 7 предполагается сверхмелкий порошок с диаметром частиц не более 15 мкм. Однако частицы такого диаметра представляют собой сверхмелкий порошок, близкий к плавающему сыпучему веществу, определяемому как имеющее диаметр частиц не более 10 мкм, и должны чрезвычайно медленно падать в воздухе под действием собственного веса. С учётом вышесказанного, при загрузке упомянутых частиц в гранулятор в сухом состоянии они добавляются к количеству частиц, которые плавают и рассеиваются. С другой стороны, при загрузке указанных частиц в гранулятор во влажном состоянии для предотвращения всплывания и рассеивания сверхмелкий порошок с диаметром частиц не более 15 мкм не диспергируется на поверхностях других составляющих материалов гранулированного сырья для спекания, и, таким образом, действие связующего 7 ослабляется.

С учётом вышесказанного, авторы настоящего изобретения решили использовать в качестве воды, добавляемой в ходе гранулирования, воду для гранулирования, получаемую в результате предварительного добавлении сверхмелкого порошка с диаметром частиц не более 15 мкм, и настроили диаметр капель указанной воды для гранулирования на предпочтительный диапазон. Авторы недавно получили сведения о том, что использование такой воды для гранулирования может приводить к диспергированию сверхмелкого порошка с диаметром частиц не более 15 мкм на поверхностях других составляющих материалов гранулированного сырья для спекания и в то же время может улучшать распределение частиц по размерам после гранулирования, а также повышать газопроницаемость.

В качестве сырья, содержащего большое количество сверхмелкого порошка с диаметром частиц не более 15 мкм, можно использовать, например, пыль чугунолитейного производства, среднй гармонический диаметр первичных частиц которой составляет примерно от 1 до 5 мкм, или материал, образующийся при дополнительном истирании порошка концентрата или сырья в форме окатышей, получаемых при обогащении железной руды.

Способ добавления сверхмелкого порошка к воде с регулируемым диаметром капель

Способы, применяемые при гранулировании смешанного сырья для спекания, содержащего большое количество сверхмелкого порошка с диаметром частиц не более 15 мкм, включают в себя способ прямой загрузки сверхмелкого порошка в гранулятор наряду с другими составляющими материалами гранулированного сырья для спекания и способ подмешивания сверхмелкого порошка в воду перед её введением. Например, в условиях способа гранулирования при загрузке сверхмелкого порошка в гранулятор наряду с другим смешанным сырьём для спекания, поскольку сверхмелкий порошок с диаметром частиц 15 мкм или меньше проявляет тенденцию к всплыванию и рассеянию, как описано выше, загрузка сверхмелкого порошка в гранулятор одновременно с другими составляющими материалами гранулированного сырья для спекания, характеризующимися большими диаметрами частиц, может препятствовать всплыванию и рассеиванию. Слабое агрегирование сверхмелкого порошка при его небольшом предварительном увлажнении также может мешать всплыванию и рассеиванию.

С другой стороны, способ добавления сверхмелкого порошка в состоянии воды для гранулирования, полученной путём заблаговременного подмешивания порошка в воду, обладает преимуществом, состоящим в том, что не только тормозятся рассеивание и всплывание, но и достигается высокий полезный выход сверхмелкого порошка с диаметром частиц не более 15 мкм. Другое преимущество заключается в том, что, поскольку сверхмелкий порошок можно добавлять с целью диспергирования по всему исходному материалу для гранулирования внутри гранулятора, может замедляться образование крупных частиц, состоящих из мелких частиц, и образование мелких частиц вследствие недостаточной степени гранулирования, приводя к сужению распределения по размерам частиц, подвергшихся гранулированию.

В качестве ещё одного способа настоящего изобретения, в котором используется вода для гранулирования, содержащая сверхмелкий порошок, можно применять квазисверхмелкий порошок с диаметром частиц, превышающим 15 мкм, путём подмешивания в сверхмелкий порошок с диаметром частиц не более 15 мкм. Однако, когда число частиц большого диаметра увеличивается, затрудняется тонкая регулировка диаметра капель воды для гранулирования, а когда количество частиц в воде для гранулирования слишком велико, осложняется транспортировка воды для гранулирования. С учётом вышесказанного желательно, чтобы количество сверхмелкого порошка с диаметром частиц не более 15 мкм составляло больше 50 масс. % от общей массы частиц, подмешиваемых в воду для гранулирования. Имеется соответствующий диапазон количества воды, используемой для гранулирования (обычно от 5 до 10 масс. % в расчёте на исходный материал для гранулирования). С учётом вышесказанного, отношение массы сверхмелкого порошка с диаметром частиц не более 15 мкм к общей массе воды для гранулирования и частиц, подмешиваемых к воде для гранулирования, желательно составляет, по меньшей мере, 10 масс. %, и чем выше данное отношение, тем лучше.

В указанном способе желательно, чтобы отношение сверхмелкого порошка (диаметр частиц: не более 15 мкм), используемого при подмешивании в воду для гранулирования, распыляемую в гранулятор, к общему количеству исходного материала для спекания, загружаемого в гранулятор, составляло не меньше 0,5 масс. % и не больше 12 масс. %. Когда упомянутое отношение составляет не меньше 0,5 масс. %, можно стабильно получать эффект сужения распределения по размерам частиц, подвергшихся гранулированию. С другой стороны, когда упомянутое отношение превышает 12 масс. %, жидкая смесь (вода для гранулирования) воды и сверхмелкого порошка в заметной степени демонстрирует неньютоновское течение, так что диаметр капель сильно изменяется, и снижаются рабочие характеристики, а также эффекты настоящего изобретения.

Позиция добавления воды (воды для гранулирования)

Далее, авторы настоящего изобретения исследовали расположение позиции добавления воды или воды для гранулирования в направлении длины гранулятора. Известно, что гранулированные частицы, имеющие очень большие диаметры после гранулирования, обладают низкой прочностью и, следовательно, являются нежелательными. Известно также, что, если после гранулирования диаметр гранулированных частиц изменяется в широком диапазоне, снижается газопроницаемость, поскольку частицы малых диаметров заполняют промежутки между частицами большого диаметра, что уменьшает производительность машины для спекания. С учётом вышесказанного, в дополнение к предотвращению появления гранулированных частиц очень больших диаметров после гранулирования, важно также снижать степень варьирования значений, иными словами, замедлять образование очень маленьких гранулированных частиц.

Для этого желательно, чтобы позиция добавления влаги внутрь гранулятора, подобного барабанному смесителю, находилась на стадии, предшествующей состоянию, где гранулированные частицы увеличивались в достаточной степени непосредственно перед загрузкой. Если обозначить положение участка гранулятора для загрузки сырья до гранулирования (вход) и участка для выгрузки гранулированного вещества после гранулирования (выход) в направлении длины как 0% и 100%, соответственно, с этой точки зрения желательно, чтобы влага подавалась в смешанное сырьё для спекания в позиции, находящейся в пределах диапазона от 0% до 70%. Кроме того, желательно, чтобы позиция добавления влаги представляла собой позицию, расположенную далее по ходу после того, как смешанное сырьё для спекания, которое было неоднородным непосредственно после загрузки, равномерно перемешивалось. С данных точек зрения, желательно, чтобы влага подавалась в смешанное сырьё для спекания в позиции, находящейся в пределах диапазона от 15% до 70% в направлении длины гранулятора, а ещё желательнее, чтобы влага подавалась в позиции, находящейся в пределах диапазона от 20% до 50%.

Когда вода, добавляемая в гранулятор, является водой для гранулирования, содержащей сверхмелкий порошок, желательно, чтобы вода для гранулирования добавлялась в позиции, находящейся в пределах диапазона от 20 до 75%, немного дальше по ходу потока, чем в случае одной воды, а более желательно, чтобы вода для гранулирования добавлялась в позиции, находящейся в пределах диапазона от 30 до 60%. Это обусловлено тем, что эффект связующего за счёт сверхмелкого порошка, содержащегося в воде для гранулирования, проявляется более заметно, когда мелкий порошок и сверхмелкий порошок, имеющиеся в смешанном сырье для спекания, загружаемом в гранулятор, агрегированы в определённой степени.

Добавление в радиальном направлении гранулятора

В настоящем изобретении важно равномерно диспергировать воду в смешанное сырьё для спекания, подвергаемое гранулированию. С учётом вышесказанного, желательно добавление капель воды таким образом, чтобы достигалась непосредственно наклонная поверхность накопленного смешанного сырья для спекания внутри гранулятора, вместо достижения внутренней поверхности стенки гранулятора. В частности, как показано на фиг. 5, ещё более желательно, чтобы центр C направления разбрызгивания распылительного сопла, которое распыляет воду (воду для гранулирования), был направлен на наклонную поверхность накопленного смешанного сырья для спекания, располагающуюся в диапазоне R от значения не менее 45° до значения не более 90° в направлении вращения барабана, при этом 0° представляет собой вертикальное нисходящее направление в сечении барабанного смесителя, перпендикулярном оси вращения, т.е. диапазон R является предпочтительным диапазоном направления, в котором центр разбрызгивания воды для гранулирования ориентирован на исходный материал для гранулирования. Это обусловлено тем, что, по сравнению со случаем, когда воду (воду для гранулирования) добавляют так, чтобы сосредотачиваться на диапазоне от значения не менее 0° до значения не более 45°, в случае, если воду добавляют так, чтобы концентрироваться на диапазоне от значения не менее 45° до значения не более 90°, частицы смешанного сырья для спекания при вращении проскальзывают на более длинное расстояние по наклонной поверхности накопленного смешанного сырья для спекания после того, как капли достигают поверхностей частиц смешанного исходного материала для спекания, и, таким образом, дисперсия воды активируется также после достижения каплями смешанного сырья для спекания.

Влажность самого смешанного исходного материала для спекания

Как правило, содержание влаги в смешанном исходном материале для спекания, подвергаемом гранулированию в грануляторе, оказывает влияние на диаметр частиц и прочность гранулированного материала и, следовательно, регулируется так, чтобы находиться в пределах заданного диапазона. Однако в смешанном исходном материале для спекания перед загрузкой в гранулятор имеются некоторые марки материалов, которые содержат влагу вследствие влияния дождя и т.д. при хранении на площадке вне помещения и содержание влаги в которых изменяется ввиду влияния погоды, периода хранения и т.д. Это делает необходимым регулирование количества воды, добавляемой в гранулятор, в соответствии с содержанием влаги в смешанном сырье для спекания перед загрузкой в гранулятор. Кроме того, поскольку в настоящем изобретении при гранулировании важно диспергировать воду внутри смешанного сырья для спекания, нежелательно уменьшать количество воды, добавляемой в гранулятор, даже если некоторые марки смешанного сырья для спекания имеют перед загрузкой в гранулятор высокое содержание влаги. С учётом вышесказанного, для обеспечения заданного количества воды, добавляемой в гранулятор, желательно предварительно доводить среднее содержание влаги в смешанном сырье для спекания перед загрузкой в гранулятор до уровня не более 7,5 масс. %, а ещё желательнее доводить среднее содержание влаги до уровня не более 5 масс. %. После этого усиливается эффект настоящего изобретения, обусловленный добавлением воды в гранулятор. В качестве способа регулирования среднего содержания влаги в смешанном сырье для спекания перед загрузкой в гранулятор можно смешивать надлежащим образом исходные материалы и доводить содержание воды до вышеупомянутого значения (не больше 7,5 масс. %) на основании предположения о том, что содержание влаги изменяется в соответствии с маркой или периодом хранения на площадке вне помещения.

Пример 1

Распыление воды, не содержащей сверхмелкого порошка

Для подтверждения эффектов настоящего изобретения в лаборатории выполняли испытание на гранулирование путём распыления воды и измерения диаметров образующихся капель. Смешанное сырьё для спекания загружали в барабанный смеситель диаметром 300 мм как устройство для эксперимента и осуществляли гранулирование при распылении воды. В данном случае диаметр капель регулировали путём изменения типа сопла. Квазичастицы после гранулирования использовали для испытания на газопроницаемость и измеряли степень проникновения воздуха. Диаметр капель измеряли методом анализа изображений 100 капель, полученных с использованием высокоскоростной камеры, и вычисления среднего арифметического диаметра.

Результат данного испытания показан на фиг. 3. В сопоставлении со сравнительным примером, в котором не использовали сопло, а большая часть воды представляла собой столбик жидкости, эффект улучшения газопроницаемости был обнаружен при диаметре капель в пределах диапазона от значения не менее 120 мкм до значения не более 2000 мкм. Далее, более значительное улучшение было выявлено при диаметре капель в пределах диапазона от значения не менее 560 мкм до значения не более 1570 мкм, и ещё более существенное улучшение было выявлено при диаметре капель в пределах диапазона от значения не менее 800 мкм до значения не более 1570 мкм.

Пример 2

Распыление воды, содержащей сверхмелкий порошок (воды для гранулирования)

В тех же условиях, что и в примере 1, для получения воды для гранулирования в воду подмешивали пыль чугунолитейного производства, преобладающие частицы которой имели диаметр не более 15 мкм, в соотношении 300 г на 1 кг добавляемой воды. Указанную воду для гранулирования распыляли при диаметре капель 1320 мкм и измеряли диаметр частиц после гранулирования. Количество частиц диаметром не более 15 мкм, которые распыляли в гранулятор путём подмешивания в воду для гранулирования, устанавливали равным 2 масс. % от общего количества спекающегося сырья, загружаемого в гранулятор.

Результат показан на фиг. 4. Пример 1 на фиг. 4 представляет значения, полученные при распылении только воды, без подмешиваемой в неё пыли чугунолитейного производства, при диаметре капель 1320 мкм. Сравнительный пример на фиг. 4 отображает значения, полученные при добавлении только воды, без подмешиваемой в неё пыли чугунолитейного производства, в состоянии, когда основная часть воды представляла собой столбик жидкости. Как ясно из фиг. 4, разброс значений распределения частиц по размерам отображается следующим рядом: сравнительный пример > пример 1 > пример 2. В то время, как Isp, который является показателем разброса значений распределения частиц по размерам, равен 73 в сравнительном примере, он улучшается до 69 в примере 1 и значительно улучшается до 46 в примере 2.

Когда доля частиц, имеющих диаметр не более 15 мкм, которые распыляли в гранулятор путём подмешивания в воду для гранулирования, в общем количестве спекающегося сырья, загруженного в гранулятор, составляла не меньше 0,5 масс. % и не больше 12 масс. %, получали значение Isp ниже, чем в примере 1.

Промышленная применимость

Описанный выше способ настоящего изобретения применим не только просто к технологии гранулирования для получения агломерата, но также применим и к получению сырья для доменных печей, отличному от производства агломерата. Например, также предполагается применение в технологии получения агломерированной руды.

Список позиций

Изобретение относится к получению агломерата, являющегося сырьём для доменной печи. Агломерат повышенной прочности получают посредством гранулирования смешанного сырья для спекания, включающего порошок железной руды, с использованием гранулятора и спекания полученного гранулированного сырья для спекания при помощи машины для спекания. При этом не менее 80 мас.% влаги, добавляемой в ходе гранулирования, подают со средним диаметром капель не менее 120 мкм и не более 2000 мкм. Размер капель влаги регулируют в ходе гранулирования таким образом, чтобы не менее 80 мас.% влаги имело заданный диаметр капель в пределах диапазона от среднего диаметра капель ×50% до среднего диаметра капель ×200%. Влага заключает в себе мелкие частицы диаметром не больше 15 мкм с их долей не менее 0,5 мас.% и не более 12 мас.% от массы смешанного сырья для спекания. Средний диаметр капель влаги не меньше 560 мкм и не больше 1570 мкм. 11 з.п. ф-лы, 5 ил., 2 пр.

1. Способ получения агломерата, включающий в себя получение агломерата посредством гранулирования смешанного сырья для спекания, включающего порошок железной руды, с использованием гранулятора и спекания полученного гранулированного сырья для спекания при помощи машины для спекания, отличающийся тем, что

не менее 80 мас. % влаги, добавляемой в ходе гранулирования, подают со средним диаметром капель не менее 120 мкм и не более 2000 мкм,

при этом размер капель влаги регулируют в ходе гранулирования таким образом, чтобы не менее 80 мас. % влаги имело заданный диаметр капель в пределах диапазона от среднего диаметра капель ×50% до среднего диаметра капель ×200%.

2. Способ по п. 1, в котором влага заключает в себе мелкие частицы диаметром не больше 15 мкм с их долей не менее 0,5 мас. % и не более 12 мас. % от массы смешанного сырья для спекания.

3. Способ по п. 1 или 2, в котором влага имеет средний диаметр капель не меньше 560 мкм и не больше 1570 мкм.

4. Способ по любому из пп. 1-3, в котором влага имеет средний диаметр капель не меньше 800 мкм и не больше 1570 мкм.

5. Способ по любому из пп. 1-4, в котором, если положения входа и выхода гранулятора в направлении длины обозначить как 0% и 100% соответственно, влагу добавляют в смешанное сырьё для спекания в позиции, находящейся в пределах диапазона от 0% до 70%.

6. Способ по любому из пп. 1-5, в котором, если положения входа и выхода гранулятора в направлении длины обозначить как 0% и 100% соответственно, влагу добавляют в смешанное сырьё для спекания в позиции, находящейся в пределах диапазона от 15% до 70%.

7. Способ по любому из пп. 1-6, в котором, если положения входа и выхода гранулятора в направлении длины обозначить как 0% и 100% соответственно, влагу добавляют в смешанное сырьё для спекания в позиции, находящейся в пределах диапазона от 20% до 50%.

8. Способ по любому из пп. 2-4, в котором, если положения входа и выхода гранулятора в направлении длины обозначить как 0% и 100% соответственно, влагу добавляют в смешанное сырьё для спекания в позиции, находящейся в пределах диапазона от 20% до 75%.

9. Способ по любому из пп. 2-4, в котором, если положения входа и выхода гранулятора в направлении длины обозначить как 0% и 100% соответственно, влагу добавляют в смешанное сырьё для спекания в позиции, находящейся в пределах диапазона от 30% до 60%.

10. Способ по любому из пп. 1-9, в котором центр направления разбрызгивания водораспылительного сопла при подаче влаги, направленный на смешанное сырьё для спекания, расположен в пределах диапазона от значения не менее 45 градусов до значения не более 90 градусов в направлении вращения барабана, при этом 0 градусов представляет собой вертикальное нисходящее направление в сечении гранулятора, перпендикулярном оси вращения.

11. Способ по любому из пп. 1-10, в котором содержание влаги перед загрузкой смешанного сырья для спекания в гранулятор составляет не больше 5 мас. %.

12. Способ по любому из пп. 1-11, в котором средний диаметр капель является диаметром капель, который определён на основе среднего арифметического объёмов капель или среднего диаметра по Заутеру, при этом не менее 80 мас. % капель влаги имеют диаметр в пределах диапазона от 0,1- до 3-кратного среднего диаметра капель.

| JP 2016172903 A, 29.09.2016 | |||

| JP 2003293044 A, 15.10.2003 | |||

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU876755A1 |

| Способ подготовки шихты для производства агломерата и окатышей | 1979 |

|

SU865944A1 |

| Способ подготовки шихты при окусковании тонкоизмельченных материалов | 1987 |

|

SU1560588A1 |

Авторы

Даты

2024-02-02—Публикация

2021-04-12—Подача