Изобретение относится к атомной промышленности, в частности изготовлению таблетированного топлива из диоксида урана (UO2) для тепловыделяющих элементов ядерных реакторов.

Известны способы изготовления таблетированного ядерного топлива прямым прессованием двуокиси урана по патентам РФ №2158971 от 1999.04.21, №2210821, МКИ G21С 21/00, 20.08.03, №2210122, МКИ G21С 21/10, 10.08.03, в которых порошок после его получения и до процесса прессования таблеток не подвергается никаким обработкам, кроме смешения со связкой и добавками оборотных окислов урана.

Но, в зависимости от качества исходного порошка диоксида урана, изготовление которого невозможно стабилизировать в узких пределах, не всегда удается избежать некоторых операций, подготавливающих порошок к прессованию. Так, например, известен способ пассивации порошков при их изготовлении, который позволяют снизить их активность к окислению на воздухе по патенту США 5066429 от 19.11.91 путем выдержки порошка в атмосфере с низким, по сравнению с воздухом, содержанием кислорода - до 2% объемных. Однако процесс пассивации не заканчивается в этих условиях и окисление будет продолжаться при хранении, при запуске двуокиси в производство таблеток, после прессования таблеток. Степень окисления зависит от активности конкретных партий порошка.

Известен также способ с измельчением двуокиси урана в шаровых, молотковых мельницах, например патент РФ №2165651, МКИ G21С 3/64, 20.04.01. Измельченный порошок не содержит крупных агломератов, которые создают в спеченных таблетках неоднородности в виде скопления пор. Но в таких случаях используют предварительное уплотнение порошка, грануляцию, скатывание, например, по патенту РФ №2199161, МКИ G21С 3/62, 20.02.03 или по патенту США 4637900 от 20.01.87.

Применяют также окислительно-восстановительный цикл для исправления свойств порошка, содержащего прочные агломераты, которые могут вызвать в прессованных и спеченных таблетках теневые области, незаполненные порошком или вызвать поперечные трещины из-за упругой деформации таблеток при их выпрессовке, например, по патенту РФ №2068202 МКИ, G21С 3/62, 20.10.96. В процессе фазового перехода двуокиси в закись-окись происходит разрушение плотных гранул, сами гранулы становятся мягче. Но при этом образуется избыток мелкой фракции, что снижает текучесть порошка, появляются пирофорные свойства.

Наиболее близким по технической сущности и достигаемому результату - прототип является способ по патенту РФ №2158030 МКИ G21С 3/62, 21/10, 20.10.2000, по которому партию порошка двуокиси урана перед запуском в производство подвергают входному контролю для того, чтобы оценить его пригодность к изготовлению керамического ядерного топлива. Часть определяемых характеристик указывает на его технологические свойства, то есть, возможность изготовить таблетки требуемого качества с высоким выходом в годную продукцию - полная удельная поверхность, насыпной вес, текучесть, кислородный коэффициент.

Затем порошок готовят к прессованию. При сухом прессовании без использования жидких связок подготовка сводится к перетариванию порошка из транспортного контейнера в технологический, фасовке порошка по объему парии таблеток и к смешению с добавками. Какой-либо физической или химической переработке порошок не подвергается. Смешение со связующим и с порообразователем, органическим или в виде закиси-окиси урана практически не влияет на свойства порошка.

Далее порошок самотеком подают в пресс роторного типа, где прессуют таблетки, которые потом в печи нагревают по температурному режиму, обеспечивающему термическое удаление связующего, спекание таблеток в газообразной восстановительной среде. Спеченные таблетки подвергают мокрому шлифованию алмазным кругом, сушат и отбраковывают те из них, которые имеют отклонения по внешнему виду.

Недостатком данного способа является низкий выход годных таблеток, который составляет 80-85%, зависимость качества таблеток от свойств исходного порошка. Технология получения порошка не позволяет обеспечить однородность свойств частиц или агломератов как в одной партии порошка, так и между партиями.

Обычно, колебание свойств в установленных пределах для нормируемых параметров не сказывается на качестве таблеток. Но существуют наборы значений параметров в пределах установленных допусков, которые неблагоприятно влияют на прессуемость, спекаемость таблеток, их микроструктуру. Кроме того, некоторые свойства частиц порошка - реология, степень агломерирования, характер пористости, прочность и плотность частиц, которые регулируются косвенно при получении порошков и плохо отражается через контролируемые параметры, могут оказывать решающее значение на свойства спеченных таблеток. Контролировать эти свойства через испытания отдельных частиц невозможно.

В результате средняя стоимость изготовления таблеток увеличивается за счет доли продукции с низким или нулевым выходом. Независимо от этого, режимы изготовления, ориентированные на средние свойства порошка оказываются неоптимальными в каждом конкретном случае.

Задачей данного изобретения является снижение стоимости изготовления таблеток, повышение выхода в годные благодаря корректирующим обработкам порошка только в случае необходимости и именно тем обработкам, которые необходимы для восстановления его технологических свойств.

Задача решается благодаря тому, что в способе изготовления таблетированного топлива для тепловыделяющих элементов, включающем оценку технологических свойств порошка, подготовку к прессованию порошка диоксида урана, обогащенного ураном 235 до 5%, смешение со связующим и с порообразователем, прессование, термическое удаление связующего, спекание таблеток в газообразной восстановительной среде, мокрое шлифование таблеток алмазным кругом, сушку и отбраковку бракованных таблеток, согласно формулы изобретения, оценка технологических свойств порошка включает

- испытание порошка к самопроизвольному окислению на воздухе путем определения привеса навески при ее изотермической выдержке в течение 1 часа при температуре до 80°С,

- определение доли порошка с повышенной прочностью частиц по остатку неразрушенных агломератов на сите с размером ячейки не более 100 микрон в ультразвуковой ванне после воздействия ультразвука,

- определение содержания фракции менее 100 микрон ситовым анализом,

- пробное прессование таблеток и определение их прочности, например, путем сбрасывания на стальную плиту с высоты не менее 100 мм или сжатием по диаметру,

- пробное спекание и шлифование таблеток, определение их плотности, открытой пористости, усадки при спекании, наличие дефектов внешнего вида, а подготовка порошка к прессованию содержит операции по дополнительной обработке диоксида урана, включающие, в зависимости от полученных результатов оценки технологических свойств:

- стабилизацию порошка к окислению,

- восстановительный отжиг порошка,

- измельчение и грануляцию порошка,

- прессование в матрице со скорректированным диаметром.

Задача решается также благодаря тому, что, если привес навески порошка диоксида урана при его испытании на окисляемость превышает 0,05% весовых, то выполняют стабилизацию порошка к окислению путем его пропускания через шнековый питатель на выходе из печи восстановления в течение 12-60 минут при температуре до 60°С с подачей внутрь смеси воздуха с инертным газом с содержанием кислорода до 2% объемных.

Если при пробном спекании и шлифовании таблеток наблюдаются на их поверхности дефекты в виде контурных замкнутых кольцевых несплошностей, или в виде раковин, то производят восстановительный отжиг порошка в восстановительной атмосфере при температуре 400-600°С в течение периода времени до 1 часа. Если доля диоксида урана, содержащая частицы порошка повышенной прочности, превышает 60%, порошок измельчают на молотковой мельнице при скорости вращения ротора 2000-4000 об/мин, затем уплотняют прессованием шашки, шашку дробят, гранулят просеивают через сито 1,6-2,0 мм и, при необходимости, окатывают в барабанном смесителе в течение 30-60 минут.

Если доля диоксида урана, содержащая частицы порошка повышенной прочности, превышает 60%, а содержание фракции менее 100 мкм составляет менее 6%, то часть порошка этой партии измельчают на молотковой мельнице при скорости вращения ротора 2000-4000 об/мин и добавляют в исходный порошок в количестве до 20%.

Необходимым условием для решения задачи является также то что, если при пробном прессовании таблеток и их испытании на прочность таблетки разрушаются, то подбирают новое давление прессования путем увеличения или уменьшения значения давления, принятого при пробном прессовании таким образом, чтобы таблетки при испытании на прочность не разрушались, определяют плотность таблетки, соответствующую найденному значению оптимального давления прессования, и по нему вычисляют новый диаметр матрицы по формуле

(DM1-DM2)/DM1=0,5(G1-G2)/G1,

где DM1 и DM2 - диаметр матрицы при пробном прессовании и новый диаметр матрицы,

G1 и G2 - плотность таблеток при пробном прессовании и новая плотность таблеток, а если при пробном прессовании и спекании таблеток, их диаметр не равен номинальному диаметру шлифованной таблетки, с учетом допуска на него плюс припуск на шлифование, то таблетки прессуют с той же плотностью в новой матрице, диаметр которой вычисляют по формуле:

(DM1-DS)/DM1=[DM2-(DN+δ)]/DM2,

где DM1 - диаметр матрицы при пробном прессовании и спекании,

DS - диаметр таблетки после пробного прессования и спекания,

DN - номинальный диаметр таблетки после шлифования,

δ - припуск на шлифование,

В результате, каждая партия порошка оценивается по ее технологическим свойствам и определяется ее пригодность для прямого прессования, или необходимость подготовки ее к прессованию путем применения той или иной операции обработки.

Таким образом, осуществляется переработка двуокиси урана с минимумом затрат на дополнительные операции. Продукция выпускается стабильно с высоким качеством и высокими выходами в годную продукцию при использовании двуокиси урана любого изготовителя с любым набором свойств.

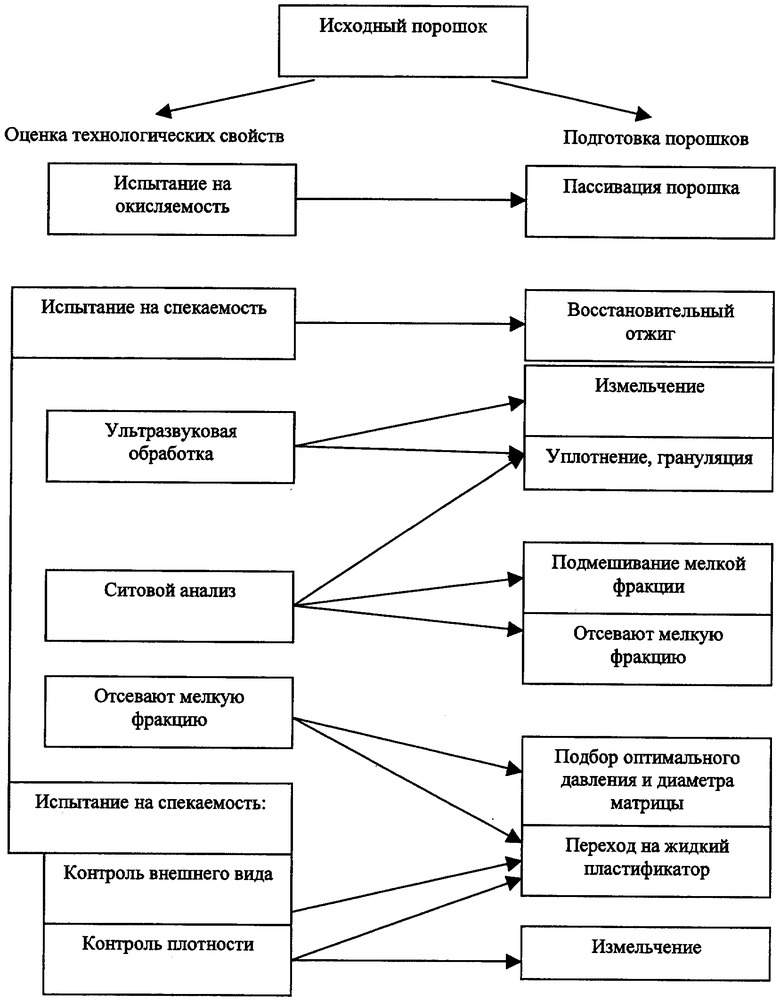

Способ иллюстрируется схемой, представленной на чертеже.

Способ осуществляется следующим образом.

Порошок двуокиси урана, только что полученный восстановлением закиси-окиси урана на последней стадии изготовления, или уже находящийся в контейнере, оценивают перед запуском в производство на окисляемость на воздухе. Делают это путем прокалки навески порошка и определением изменения веса. Чем больше привес, тем активнее порошок. Если привес больше контрольной величины, то это означает, что велик риск окисления порошка в процессе изготовления таблеток. Такой порошок подвергают окислению в контролируемых условиях, не допуская окисления до кислородного коэффициента более 2,10, пассивируя поверхность и снижая скорость окисления до незначительного уровня.

Если все-таки произошло окисление некоторой части порошка, то определяют рентгенофазовым анализом на наличие в двуокиси урана других кристаллографических фаз. Агломерированный порошок с фазовой неоднородностью при спекании способен образовывать вокруг окисленных агломератов контурную несплошность, которая на поверхности таблеток выглядит в виде пор, каверн и замкнутых кольцевых образований. В промышленных условиях выявить способность порошка давать такие дефекты можно только в процессе испытания порошка пробным спеканием. При положительных результатах испытаний, необходимо исключить высшие окислы, проведя, например, восстановительный отжиг. Однако отжиг повышает прочность частиц, что неблагоприятно сказывается на качестве таблеток. Если порошок уже содержит больше 70% прочных частиц, то вместо восстановления его подвергают измельчению, чтобы снизить масштабный фактор влияния высших окислов на неоднородность таблеток.

Оценивают долю прочных частиц обработкой навески порошка в ультразвуковой ванне на сите. Доля оставшегося на сите порошка, который выдерживает после воздействия ультразвука, будет являться характеристикой «жесткости» порошка.

Если показатель «жесткости» порошка высок, то тогда для исключения образования пустот в прессованных таблетках между плохо деформирующимися частицами необходимо контролировать содержание мелкой фракции менее 100 микрон.

Если ее недостает, то порошок или измельчают, если партия невелика, или разбавляют мелким порошком, который, в частности, может быть получен измельчением части порошка этой партии. Если мелкой фракции слишком много, порошок теряет текучесть, его исправляют отсевом мелочи.

Другие керамические свойства порошка, в том числе и фазовая однородность, которые нельзя или сложно выразить через его отдельные характеристики, оценивают, выполняя пробное прессование и спекание. При этом находят оптимальное давление прессования, при котором прочность таблеток наибольшая. Для найденного давления прессования и плотности прессовки подбирают диаметр матрицы прессинструмента, которая даст максимальное приближение диаметра спеченных таблеток к конечному размеру.

После пробного спекания таблетки шлифуют и оценивают состояние наружной поверхности, определяют плотность. В зависимости степени и видам отклонений по свойствам спеченных таблеток, принимают меры по дополнительной обработки порошка и выбора режимов изготовления, как указано выше.

Свойство порошка окисляться на воздухе и доля прочных частиц в порошке зависят от условий его получения. Поэтому эти технологические свойства порошка допускается определять только после изменения условий получения порошка.

Пример выполнения способа.

Берут навеску двуокиси урана 1 грамм и выдерживают при температуре 70-80°С на воздухе до 1 часа и определяют привес. Если он составляет более 0,05%, то порошок считают нестабильным к окислению и его при выходе из печи восстановления пропускают через шнековый питатель со скоростью, при которой его пребывание в питателе составляет 12-60 минут при температуре 40-60°С. При этом внутрь питателя подают смесь воздуха с инертным газом с содержанием кислорода до 2% объемных.

Если есть показание на то, что порошок может содержать высшие окислы урана, например, разогрев порошка при транспортировке или хранении, данные рентгенофазового анализа, контурная несплошность при пробном спекании, то производят восстановительный отжиг порошка в восстановительной атмосфере при температуре 400-600°С в течение периода времени до 1 часа.

Независимо от предыдущих результатов, от той же пробы берут порошок и анализируют содержание мелкой фракции, менее 100 мкм. Если ее содержание менее 6%, то часть этой партии, до 20%, измельчают на молотковой дробилке и добавляют в исходный порошок. Если более 15% - отсевают лишнее. Если ультразвуковая обработка показала долю не разрушенной фракции более 60%, то в обоих случаях порошок измельчают на молотковой дробилке, как описано выше.

Независимо от предыдущих результатов, но после восстановительного отжига, если его применяли, берут пробу и подвергают ее ультразвуковой обработке на сите менее 70 микрон. Непрочные агломераты двуокиси урана разрушаются до первичных частиц и проходят сквозь сито. Остаток на сите высушивают и определяют, какую весовую долю он составляет. Если эта доля более 70%, порошок измельчают на молотковой дробилке, гранулируют путем предварительного прессования, разрушения прессовок, окатывания гранулята, или другим способом для обеспечения текучести порошка и повышения насыпного веса. Если эта доля менее 40%, то порошок подвергают той же обработке, кроме измельчения.

Независимо от предыдущих результатов, выполняют пробное прессование в размер штатных таблеток при штатном давлении прессования и, как минимум, при 1,6, 2,0, 2,5, 3,0 т/см2, оценивают их прочность произвольным способом. Если при всех опробованных давлениях таблетки разрушаются сразу после прессования, или при дальнейшем обращении с ними, то партию прессуют с жидкой связкой, например с водным раствором поливинилового спирта. Если нет, выбирают для давления прессования всей партии то значение, при котором прочность максимальная. Замеряют плотность прессованных таблеток при выбранном давлении прессования. Определяют значение нового диаметра матрицы из условия, что относительное изменение диаметра таблетки при спекании должно быть равно половине относительного изменения плотности таблеток при их спекании, принимая то же значение плотности спеченных таблеток, что и у штатных.

Проводят пробное спекание таблеток, изготовленных по штатному режиму. При этом допускается использовать отпрессованы таблетки при проведении пробного прессования. Определяют диаметр и плотность спеченных таблеток. Если плотность спеченных таблеток не равна штатной и ее надо обеспечить, то изменяют плотность прессованных таблеток при том же выбранном значении диаметра матрицы, используя то же соотношение относительных изменений диаметра и плотности таблетки при спекании. Если плотность спеченных таблеток устраивает, но нужно подкорректировать диаметр спеченных таблеток, то не изменяя плотности спеченных таблеток, подбирают другой диаметр матрицы из условия, что относительное изменение диаметра таблеток при спекании не изменится.

Независимо от предыдущих результатов, спеченные при пробном спекании таблетки шлифуют и определяют дефекты внешнего вида. Если имеются кольцевые поры, то партию порошка измельчают на молотковой дробилке. Если имеется сетка поперечных трещин, добавляют мелкую фракцию порошка менее 70-100 мкм до суммарного значения не более 15%.

Исследования показали, что, если при выдержке двуокиси урана в печи, нагретой до 70-80°С в атмосфере воздуха, привес пробы порошка составит не менее 0,05%, то следует ожидать экспоненциальное прирост его массы с увеличением температуры. Учитывая, что прирост температуры возможен из-за саморазогрева порошка, следует считать такую двуокись пирофорной.

Снизить активность порошка можно путем выполнения начальной фазы сорбционного поглощения кислорода в контролируемых условиях, то есть при пониженных содержаниях кислорода (относительно воздуха). В результате скорость сорбционного тепловыделения будет ниже и начальная фаза газопоглощения не перейдет в стадию химического окисления двуокиси. Произойдет пассивация двуокиси, дальнейшее окисление порошка в атмосфере воздуха также будет происходить в замедленном и затухающем темпе. На практике такой эффект достигался при подаче инертного газа в шнек выгрузки двуокиси урана из печи восстановления закиси-окиси для снижения содержания кислорода до 2% объемных.

За время пребывания порошка от 12 минут до 1 часа при температуре до 60°С в такой атмосфере порошок подокислется до кислородного коэффициента 2,04-2,06 и теряет свою пирофорность.

На отдельной пробе порошка моделируется реальный технологический процесс, то прессованные таблетки должны выдерживать технологические воздействия - например падение с высоты 100 мм на стальную плиту без разрушения. В других случаях критерий прочности может быть иным.

После спекания таблеток определяют их усадку. Усадка таблеток зависит от активности порошка, плотности прессованных таблеток и диаметра матрицы. Параметры выдерживают таким образом, чтобы диаметр спеченных таблеток был в узких пределах и не отличался от диаметра шлифованных таблеток.

Можно предложить два способа регулирования степени усадки относительно полученной при испытании на спекаемость.

Первый заключается в изменении диаметра матрицы при той же плотности прессовок, второй - в изменении плотности прессовок при том же диаметре матрицы прессования.

Предлагается следующий порядок корректировки условий прессования. Определяют плотность прессованных таблеток, при которой их прочность максимальна, а перепрессовка еще не наступает.

Затем производят технологическое опробование порошка, то есть таблетки, отпрессованные до плотности G1 в матрице диаметром D1, спекают по стандартному режиму. После спекания плотность спеченных таблеток становится равной g1, а их диаметр - d1.

По результатам испытаний производят, если необходимо, корректировку режимов прессования следующим образом: Если g1=gN, d1≠dN, где gN и dN - требуемая плотность и требуемый диаметр готовых таблеток (средние в диапазонах допуска), то подбирают новый диаметр матрицы D2, из соотношения

(D1-d1)/D1=(D2-dN)/D2

Если g1≠gN, d1=dN, то подбирают другое значение давления прессования таблеток, при котором их плотность G2 будет удовлетворять уравнению

(D1-d1)/D1=0,5(gN-G2)/G2

Если на спеченных или шлифованных таблетках при испытании порошка на спекаемость обнаружены раковины, каверны, поры, то это является признаком наличия в исходном порошке фаз высших окислов урана (например, U3O7, U3O8). Другим способом диагностики порошка на фазовые примеси является рентгенофазовый анализ. В этом случае порошок исправляют отжигом в восстановительной атмосфере при температуре 400-600°С в течение периода времени до 1 часа.

Если на спеченных и шлифованных таблетках при испытании порошка на спекаемость обнаружены поперечные трещины, повышенная открытая пористость, то это является признаком повышенной прочности частиц порошка. Обычно в порошке присутствуют частицы, прочность которых на разрушение выше, чем у других частиц порошка. Это, как правило, связано с условиями получения порошка и характерно для порошков, полученных по схеме АДУ (диураната аммония).

Другим способом диагностики порошка вызывать в спеченных таблетках трещины и открытую пористость является испытание порошка в ультразвуковой ванне. Обычные частицы порошка разрушаются и проходят сквозь сито 40 мкм, а прочные сохраняют свою целостность и остаются на сите. Экспериментально определено, что при содержании прочных частиц более 60ь% в спеченных таблетках возникают указанные дефекты. Они обусловлены повышенной упругостью порошка, наличием связанных пор, образующихся между частицами.

Исследования показали, что, если в порошке имеется не менее 8% вес мелких частиц, менее 70 мкм, которые заполняют межчастичное пространство, то трещин и открытой пористости не образуется даже при высоком содержании прочных частиц. Однако, если доля мелкого порошка превысит 15%, то порошок станет не текучим и нетехнологичным.

Одним из способов переработки порошка с большим количеством прочных частиц является его измельчение на молотковой дробилке при скорости вращения молотка 2000-4000 об/мин.

При этом не обязательно измельчать весь порошок, если других дефектов не обнаруживается. Достаточно измельчить 15-20% этого порошка и разбавить им оставшуюся часть. При этом, как правило, сохраняется текучесть порошка.

Может быть применен также окислительно-восстановительный отжиг порошка, в процессе которого за счет фазового перехода двуокиси в закись-окись происходит разрушение частиц. Чем прочнее частица, тем сильнее эффект. При этом также может сохраниться текучесть порошка.

Если прессованные таблетки разрушаются при их изготовлении, или порошок пришлось измельчать, или он в исходном состоянии имеет низкую текучесть и насыпную массу, то применяют предварительное уплотнение прессованием шашки. Шашку дробят, гранулят просеивают через сито 2-1,6 мм и, при необходимости, окатывают в барабанном смесителе в течение 30 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360307C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2338274C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210821C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2019 |

|

RU2701542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2006 |

|

RU2317601C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2009 |

|

RU2396611C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА С ВЫГОРАЮЩИМ ПОГЛОТИТЕЛЕМ | 2007 |

|

RU2353988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2021 |

|

RU2772886C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ТАБЛЕТОК | 1997 |

|

RU2148279C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК СМЕШАННОГО ОКСИДНОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА | 2022 |

|

RU2785819C1 |

Изобретение относится к области производства ядерного топлива. Сущность изобретения: способ изготовления таблетированного топлива для тепловыделяющих элементов включает оценку технологических свойств порошка, подготовку к прессованию порошка диоксида урана UO2, обогащенного ураном 235 до 5%, смешение со связующим и с порообразователем. Также осуществляют прессование, термическое удаление связующего, спекание таблеток в газообразной восстановительной среде, мокрое шлифование таблеток, сушку и отбраковку бракованных таблеток. При этом оценка технологических свойств порошка включает испытание порошка к самопроизвольному окислению на воздухе путем определения привеса навески при ее изотермической выдержке в течение 1 часа при температуре до 80°С, определение доли порошка с повышенной прочностью частиц по остатку неразрушенных агломератов на сите с размером ячейки не более 100 микрон в ультразвуковой ванне после воздействия ультразвука, определение содержания фракции менее 100 микрон ситовым анализом, пробное прессование таблеток, определение их прочности, пробное спекание и шлифование таблеток, определение усадки при спекании, плотности, открытой пористости, наличие дефектов внешнего вида. Преимущества изобретения заключаются в снижении стоимости изготовления и повышении выхода годных таблеток. 6 з.п. ф-лы, 1 ил.

(DM1-DM2)/DM1=0,5(G1-G2)/G1,

где DM1 и DM2 - диаметр матрицы при пробном прессовании и новый диаметр матрицы,

G1 и G2 - плотность таблеток при пробном прессовании и новая плотность таблеток.

(DM1-DS)/DM1=[DM2-(DN+δ)]/DM2,

где DM1 - диаметр матрицы при пробном прессовании и спекании,

DS - диаметр таблетки после пробного прессования и спекания,

DN - номинальный диаметр таблетки после шлифования,

δ - припуск на шлифование.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158030C2 |

| RU 2003130484 А, 10.04.2005 | |||

| РЕШЕТНИКОВ Ф.Г | |||

| и др | |||

| Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов | |||

| - М.: Энергоатомиздат, кн | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 5882552 А, 16.03.1999. | |||

Авторы

Даты

2007-07-20—Публикация

2005-06-07—Подача