Изобретение относится к области обработки металлов резанием, преимущественно к нарезанию продольных пазов кругового сечения на наружных и внутренних цилиндрических поверхностях деталей, выполненных в форме тел вращения.

Наиболее эффективно изобретение может быть использовано при изготовлении деталей роликовых шпинделей прокатных станов - обойм и втулок роликовых шарниров. Роликовый шарнир включает обойму и втулку, между которыми в продольных полуцилиндрических пазах кругового сечения, выполненных на внутренней цилиндрической поверхности обоймы и наружной поверхности втулки, установлены бочкообразные ролики (см. журнал "Производство проката", 2002 г., №12, с.32, рис.15).

При нарезании пазов используют фрезерование, строгание, долбление.

Известен способ нарезания пазов кругового сечения на деталях, выполненных в форме тел вращения, например на обоймах и втулках роликовых шпинделей прокатных станов, долблением (аналог). При нарезании долбяку сообщают возвратно-поступательное движение вдоль оси заготовки (главное движение резания), радиальное перемещение подачи и движение обкатки, при котором долбяк и заготовка обкатываются по начальным окружностям без скольжения. Стружка срезается при рабочем ходе долбяка, в конце которого заготовку от него отводят, чтобы при обратном движении долбяка исключить трение его зубьев о поверхность нарезаемого паза (см. Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент. М., "Машиностроение", 1976 г., с.297. Авт. св-во СССР №1000185, B 23 5/12. заявл. 23.11.78 г., опубл. в БИ 28.02.83 г.).

Недостатком аналога является низкая производительность процесса долбления при нарезании.

Наиболее близким техническим решением (прототипом) является способ нарезания пазов кругового сечения на деталях в форме тел вращения, включающий нарезание продольных полуцилиндрических пазов на цилиндрических поверхностях деталей (см. Патент СССР №1811443, В 23 9/00. заявл. 27.12.90 г., опубл. 23.04.93 г. в БИ №15).

Нарезание пазов осуществляется на зубодолбежном или зубострогальном станке, снабженном механизмом единичного деления.

При нарезании используется комплект резцов с различным радиусом режущих кромок, каждым из которых осуществляется очередной проход, при этом радиус кромки резца последнего прохода равен радиусу кругового сечения паза.

При использовании прототипа производительность резания по сравнению с аналогом возрастает. Однако она остается недостаточной. Кроме того, требуется станок с механизмом единичного деления и специально изготовленный комплект резцов. Процесс нарезания связан с необходимостью последовательной переустановки резцов при переходе на резание с другим радиусом кромки, что увеличивает трудоемкость и стоимость процесса резания. Параметр шероховатости поверхности пазов после нарезания не может быть получен менее Ra 6,3, а квалитет точности - менее HII. Это не обеспечивает получение требуемого качества поверхности пазов и отрицательно сказывается на износостойкости пазов и взаимодействующих с ними деталей, в частности роликов шарниров шпинделей.

Целью настоящего изобретения является повышение производительности, снижение трудоемкости процесса нарезания, повышение качества поверхности, точности изготовления пазов и снижение стоимости изготовления деталей с пазами кругового сечения.

Поставленная цель достигается тем, что в способе нарезания пазов кругового сечения на деталях в форме тел вращения, включающем предварительную обработку торцов заготовки детали и нарезание на ее внутренней или наружной цилиндрической поверхности продольных полуцилиндрических пазов, цилиндрическую поверхность заготовки, на которой нарезаются пазы, выполняют с черновым припуском или на ней устанавливают дополнительное кольцо, принимая толщину припуска или кольца больше разницы между диаметром паза и его глубиной, полуцилиндрические пазы получают сверлением продольных отверстий в заготовке по кондуктору с последующей их зенкеровкой и разверткой, после чего удаляют дополнительное кольцо или черновой припуск и окончательно обрабатывают цилиндрическую поверхность с пазами.

Изобретение поясняется чертежами, на которых изображены:

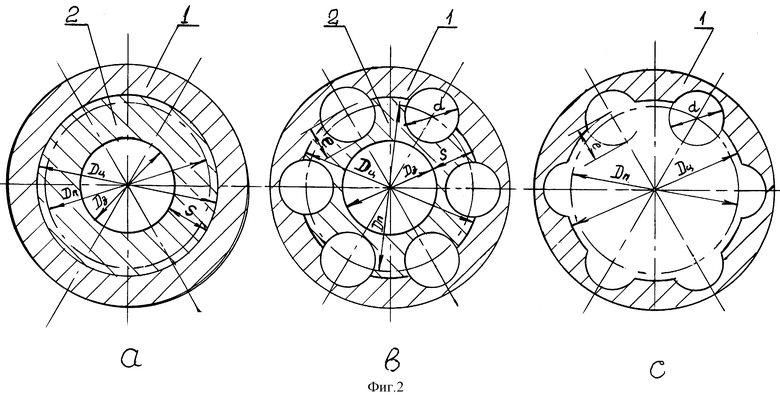

Фиг.1. Последовательность нарезания пазов на наружной цилиндрической поверхности деталей.

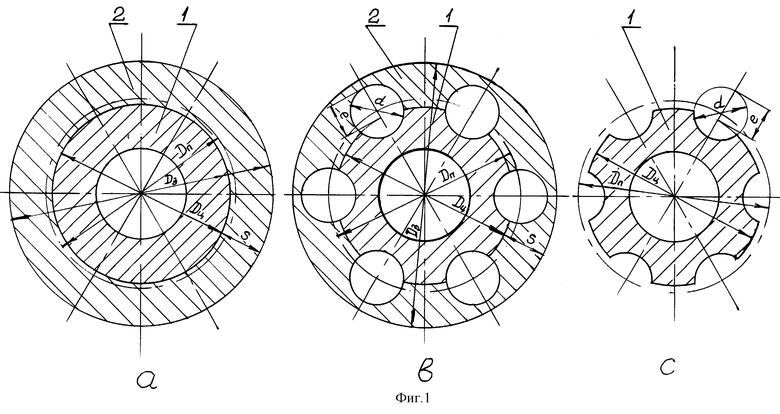

Фиг.2. Последовательность нарезания пазов на внутренней цилиндрической поверхности деталей.

Способ может быть использован для нарезания пазов кругового сечения как на наружной (фиг.1), так и на внутренней (фиг.2) цилиндрических поверхностях деталей.

При реализации способа используют заготовку, у которой цилиндрическая поверхность, на которой должны быть нарезаны пазы, выполняется с черновым припуском, или на эту поверхность устанавливают дополнительное кольцо. На фиг.1,а и 2,а показаны заготовки I деталей, на которых должны быть нарезаны пазы соответственно на наружной и внутренней цилиндрических поверхностях диаметром Дц. Толщина "S" чернового припуска или дополнительного кольца 2 принимается больше разницы "е" между диаметром "d" паза и его глубиной. При нарезании пазов на наружной поверхности (фиг.1) кольцо 2 напрессовывают на деталь, при нарезании на внутренней поверхности (фиг.2) - запрессовывают в предварительно выполненное отверстие в заготовке. Детали с наружными пазами на практике используют в виде втулок, с внутренними - в виде обойм, например втулок и обойм роликовых шпинделей или жестких муфт для соосного соединения валов.

До нарезания пазов обрабатывают торцы заготовки. Нарезание выполняют сверлением по кондуктору осевым мерным режущим инструментом. В кондукторе выполняют отверстия, центры которых расположены на окружности диаметром Дп, на которой также расположены центры круговых пазов диаметром "d" на заготовке. Устанавливают (или закрепляют) кондуктор на торце заготовки и по отверстиям в кондукторе сверлят в ней продольные (параллельные оси детали) отверстия требуемой длины, которые затем зенкеруют и развертывают до окончательного диаметра "d" (фиг.1,b и 2,b). Толщину "S" чернового припуска или дополнительного кольца 2 принимают из условия невыхода сечения отверстий диаметром "d" за пределы габаритного диаметра заготовки Дз (фиг.1а, b; 2а,b), определяющего толщину чернового припуска или дополнительного кольца 2. При таком условии обеспечивается устойчивое без изгиба положение мерного режущего инструмента при сверлении и получение требуемой точности нарезания пазов.

После нарезания в заготовке отверстий срезают черновой припуск или удаляют дополнительное кольцо 2 и окончательно обрабатывают цилиндрические поверхности до номинального диаметра Дц. В результате на этих поверхностях получают пазы кругового сечения требуемых размеров и качества (фиг.1,с; 2,с).

Применение предлагаемого способа обеспечивает повышение производительности, снижение трудоемкости процесса нарезания пазов кругового сечения и стоимости изготовления деталей с такими пазами в сравнении с известными способами, благодаря возможности вести механообработку типовым (стандартным) осевым мерным режущим инструментом - сверлом, зенкером, разверткой. Такая обработка позволяет улучшить качество поверхности и точность изготовления пазов за счет уменьшения параметра шероховатости с Ra 6,3 до Ra 1,6 и квалитета точности с HII до Н7. Благодаря этому, при эксплуатации повышается износостойкость пазов и сопряженных с ними деталей при контактном взаимодействии, например, при взаимодействии с роликами шарниров шпинделей прокатных станов, надежность и долговечность шпинделей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ РОЛИКОВОГО ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2002 |

|

RU2258590C2 |

| ДОЛБЯК ДЛЯ ОБРАБОТКИ ПРЕДВАРИТЕЛЬНО НАРЕЗАННЫХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2443518C1 |

| СПОСОБ ЧИСТОВОГО ДОЛБЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННЫХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2443517C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2076023C1 |

| Способ обработки зубчатых деталей для внешнего и внутреннего зацепления | 1990 |

|

SU1811443A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБА | 1993 |

|

RU2068322C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТОГО ВЕНЦА ЖЕСТКОГО КОЛЕСА ВОЛНОВОЙ ПЕРЕДАЧИ С ПРОМЕЖУТОЧНЫМИ ТЕЛАМИ КАЧЕНИЯ | 2007 |

|

RU2359790C1 |

| СПОСОБ ДОЛБЛЕНИЯ И ДОЛБЯК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385786C1 |

| СПОСОБ ЗУБОДОЛБЛЕНИЯ С ДИФФЕРЕНЦИРОВАНИЕМ СРЕЗАЕМОГО СЛОЯ | 2004 |

|

RU2255842C1 |

| КОМБИНИРОВАННЫЙ ОСЕВОЙ ИНСТРУМЕНТ | 2010 |

|

RU2418656C1 |

Изобретение относится к области обработки металлов резанием, изготовлению деталей роликовых шпинделей прокатных станов. Способ включает предварительную обработку торцов заготовки детали и нарезание на ее внутренней или наружной цилиндрической поверхности продольных полуцилиндрических пазов. Для повышения производительности обработки, повышения качества поверхности и точности цилиндрическую поверхность заготовки, на которой нарезаются пазы, выполняют с черновым припуском или на ней устанавливают дополнительное кольцо, принимая толщину припуска или кольца больше разности между диаметром паза и его глубиной, полуцилиндрические пазы получают сверлением продольных отверстий в заготовке по кондуктору с последующей их зенкеровкой и разверткой, после чего удаляют дополнительное кольцо или черновой припуск и окончательно обрабатывают цилиндрическую поверхность с пазами. 2 ил.

Способ нарезания пазов кругового сечения на деталях в форме тел вращения, включающий предварительную обработку торцов заготовки детали и нарезание на ее внутренней или наружной цилиндрической поверхности продольных полуцилиндрических пазов, отличающийся тем, что цилиндрическую поверхность заготовки, на которой нарезаются пазы, выполняют с черновым припуском или на ней устанавливают дополнительное кольцо, принимая толщину припуска или кольца больше разности между диаметром паза и его глубиной, полуцилиндрические пазы получают сверлением продольных отверстий в заготовке по кондуктору с последующей их зенкеровкой и разверткой, после чего удаляют дополнительное кольцо или черновой припуск и окончательно обрабатывают цилиндрическую поверхность с пазами.

| Способ обработки зубчатых деталей для внешнего и внутреннего зацепления | 1990 |

|

SU1811443A3 |

| 0 |

|

SU307211A1 | |

| Способ долбления цилиндрических зубчатых колес | 1978 |

|

SU1000185A1 |

| SU 1618560 A1, 07.01.1981 | |||

| US 5746550 A, 05.05.1978. | |||

Авторы

Даты

2005-02-20—Публикация

2003-06-02—Подача