Предлагаемое изобретение относится к металлообработке, конкретно к долблению в условиях обката фасонных и зубчатых поверхностей деталей.

Известен способ долбления (строгания) зубчатых колес в условиях обкатки двумя долбяками, установленными навстречу друг другу [1, 2]. Способ обеспечивает поочередное резание в обе стороны при возвратно-поступательном движении долбяков. Это достигается их раздельной установкой на двух соосных шпинделях. Цикл работы каждого шпинделя соответствует традиционному способу долбления с возвратно-поступательным ходом инструмента: в одну сторону - рабочий, в противоположную - холостой после радиального отвода инструмента от детали [5]. В конце холостого хода происходит подвод инструмента для резания при рабочем ходе. Циклы радиальных движений отвода-подвода синхронны с продольными ходами.

Известны способы долбления зубчатых колес с возвратно-поступательным движением инструмента, в которых врезание на полную глубину профиля осуществляется смещением долбяка по касательной к основным окружностям зубчатых венцов [3], а при холостом ходе отключается движение обката [4].

Известные способы имеют сложную кинематику движений и холостые ходы, равные рабочим, невысокую производительность. Кроме того, динамика резания неблагоприятна при сложной конструкции долбежного станка.

Технический результат предлагаемого способа заключается в сокращении и упрощении движений формообразования, улучшении динамики резания и повышении производительности в 1,5 раза. Благодаря исключению лишних движений и механизмов упрощается конструкция и повышается жесткость долбежного станка; кроме того, в 2 раза повышается стойкость долбяка.

Указанный технический результат достигается те, что резание выполняют за каждый ход возвратно-поступательного движения долбяка с одинаковой скоростью в обоих направлениях при непрерывной подаче детали, при этом применяют реверсивный долбяк.

Дисковый фасонный долбяк для реверсивного резания имеет с обоих сторон рабочие части с лезвиями одинакового профиля и симметричной относительно режущих кромок общей задней поверхностью. Последняя может быть криволинейной или образована плоскими гранями.

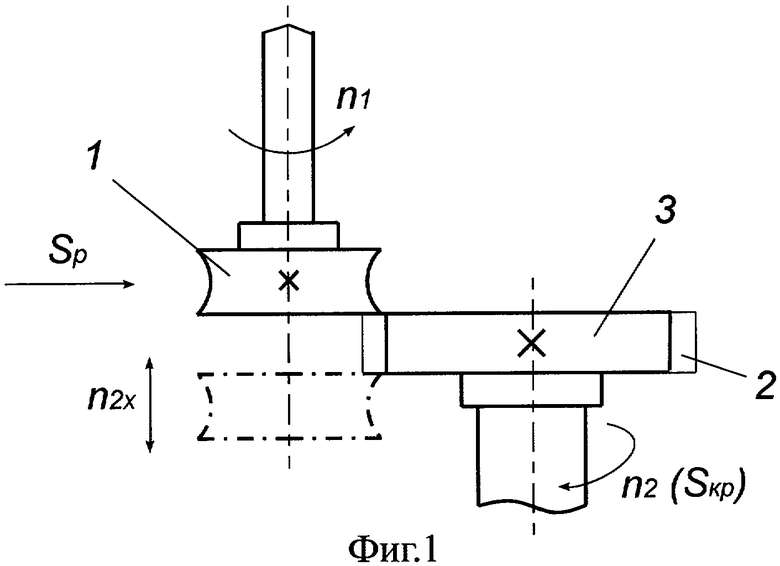

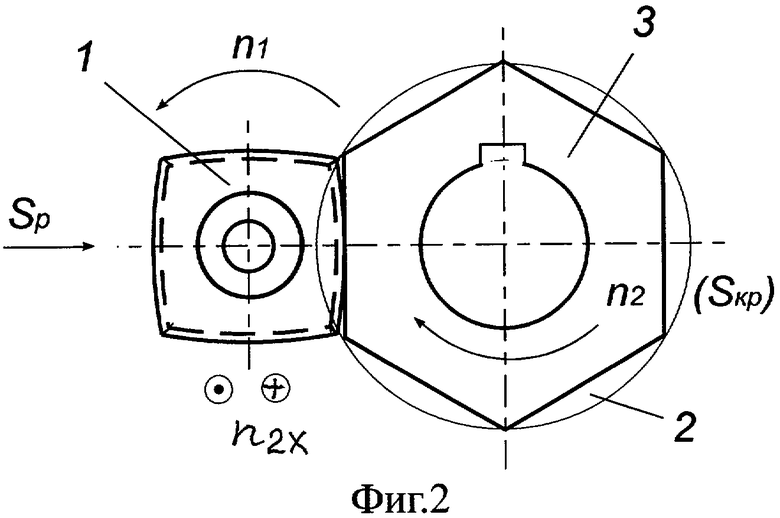

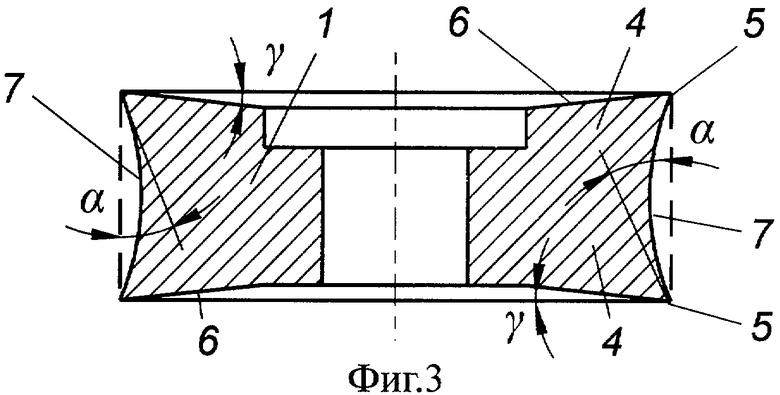

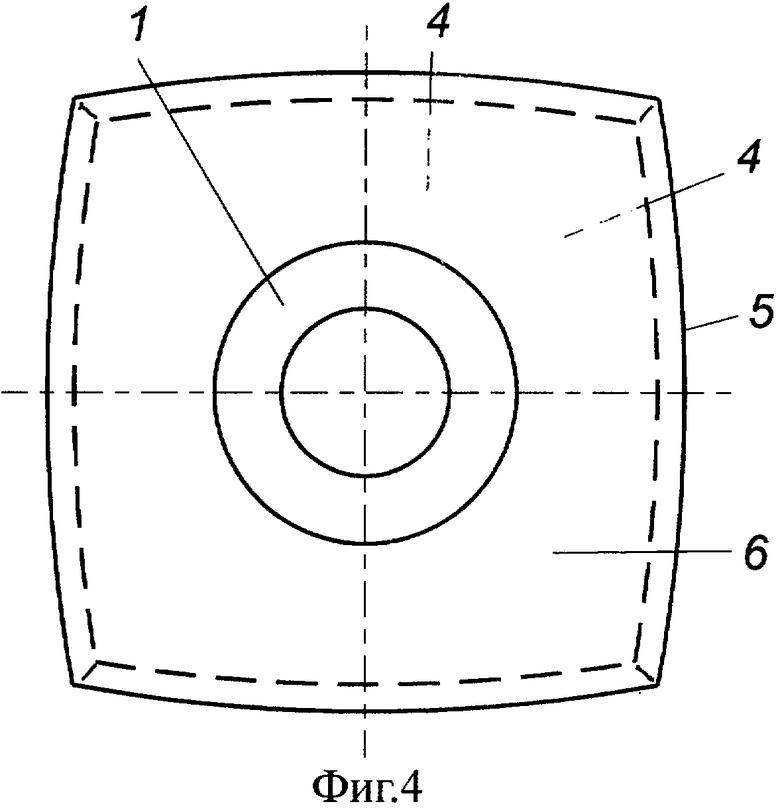

На фиг.1 и 2 приведена схема способа, главный вид и вид сверху; на фиг.3 и 4 изображен долбяк, главный вид и вид сверху.

Способ осуществляется следующим образом.

Четырехгранный долбяк 1 и круглая заготовка 2 шестигранной детали 3 получают согласованное вращение с частотами n1 и n2, соответствующими движению обката, в конкретном случае - n1:n2=3:2 (фиг.1, 2). Частота вращения заготовки n2 определяет круговую подачу Sкp по наружному контуру заготовки 2.

Долбяку сообщают возвратно-поступательное движение п2х с равной скоростью обе стороны и непрерывную радиальную подачу Sp на врезание. Возможен вариант реализации способа (на тяжелых станках), когда деталь получает непрерывную радиальную подачу.

За каждый ход долбяка в ту и другую сторону он непрерывно срезает припуск, определяемый радиальной и круговой подачами. При этом исключается радиальный отвод долбяка, имеющий место в традиционных способах долбления и строгания.

Такая кинематика движений обеспечивает жесткую технологическую систему и благоприятную динамику процесса резания. Выход долбяка из заготовки при перебегах происходит плавно, без обратного удара, присущего известным способам резания. Объясняется это тем, что при выходе режущего лезвия из заготовки в контакте с ней еще находится противоположное лезвие реверсивного долбяка, которое демпфирует резкое падение силы при прекращении резания.

Дисковый фасонный долбяк 1 реверсивного резания содержит с двух сторон рабочие части с режущими лезвиями 4 одинакового профиля (фиг.3, 4). В конкретном случае режущая кромка 5 лезвия является выпуклой стороной криволинейного квадрата, кривизна которой определяется траекторией обката по прямолинейной стороне шестигранного контура детали 3 (см. фиг.2). Профиль режущих лезвий долбяка может быть различным, например, зубчатым эвольвентным.

Передние поверхности 6 с обеих сторон долбяка имеют одинаковую заточку на передний угол γ. Задние поверхности 7 противоположных лезвий являются общими, симметричными относительно режущих кромок 5 и заточены на угол α по вогнутой криволинейной поверхности второго порядка (см. фиг.3) или по наклонным плоским граням.

Такая конструкция долбяка позволяет срезать припуск в обоих направлениях его возвратно-поступательного движения.

Конкретный пример осуществления способа (см. фиг.1, 2).

Обкатке подлежит шестигранный профиль детали высотой 20 мм. Круглая заготовка имеет диаметр d=60 мм. Материал детали - сталь 40 X, долбяка - Р6М5.

Режимы резания: скорость v=35 м/мин, подача круговая на ход долбяка Sкр=0,2 мм/ход, радиальная - Sр=0,15 мм/ход.

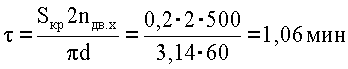

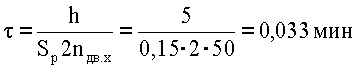

Ход долбяка высотой 12 мм с учетом перебегов в каждую сторону равен 34 мм. Частота двойных ходов, соответствующая скорости резания 35 м/мин, составляет 500 дв.х/мин. Полный оборот заготовки совершается за время  . Радиальное врезание на полную глубину h=5 мм с непрерывной подачей Sp=0,15 мм/дв.х осуществляется за время

. Радиальное врезание на полную глубину h=5 мм с непрерывной подачей Sp=0,15 мм/дв.х осуществляется за время  . Полное время долбления составляет 1,1 мин.

. Полное время долбления составляет 1,1 мин.

Для сравнения одностороннее долбление такого же профиля на зубодолбежном полуавтомате осуществляется при тех же режимах: v=35 м/мин, Sкр=0,2 мм/дв.х, Sp=0,15 мм/дв.х. Ход долбяка с перебегами составляет 26 мм, частота двойных ходов - 670 дв.х/мин. Радиальный отвод и подвод долбяка совмещены с перебегами. Полное время долбления составляет 1,65 мин, в 1,5 раза больше реверсивного долбления. Эта разница увеличивается с увеличением высоты детали. Кроме того, односторонний долбяк имеет стойкость в 2 раза меньше реверсивного.

Источники информации

1. Производство зубчатых колес. Под ред. Б.А.Тайца. М.: Машиностроение, 1975. - 708 с. Pиc.VII 3, а, стр.238. Схема нарезания шевронных зубьев долбяками.

2. Патент GB №787020, B23D, B23F. Усовершенствование способа строгания зубчатых колес долбяками. 1957.

3. Патент СССР №475761, B23F 5/12. Способ нарезания цилиндрических колес. 1975.

4. А.с. СССР №698732, B32F 5/12. Способ долбления цилиндрических зубчатых колес. 1979.

5. [1] Рис.V. 8, а, стр.134. Схема долбления зубьев. Прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения эффекта затирания | 1981 |

|

SU984810A1 |

| Способ зубодолбления | 1982 |

|

SU1117156A1 |

| Способ долбления цилиндрических зубчатых колес | 1978 |

|

SU1000185A1 |

| СПОСОБ ОБРАБОТКИ ПРИ ВОССТАНОВЛЕНИИ НЕКРУГЛОГО ВАЛА ТРЕХ ДИАМЕТРОВ | 2012 |

|

RU2502583C2 |

| СПОСОБ МНОГОПРОХОДНОГО ЦИЛИНДРИЧЕСКОГО ФРЕЗЕРОВАНИЯ | 2009 |

|

RU2409453C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТОГО ВЕНЦА | 2012 |

|

RU2609110C2 |

| Способ нарезания зубчатых колес долбяком и устройство для его осуществления | 1980 |

|

SU1034857A1 |

| Способ долбления зубчатых колес и инструментальный суппорт для его осуществления | 1986 |

|

SU1397201A1 |

| Способ долбления зубчатых колес | 1988 |

|

SU1641534A1 |

| Способ долбления цилиндрических зубчатых колес | 1977 |

|

SU698732A1 |

Способ включает долбление деталей в условиях обката фасонным долбяком, при этом долбяк совершает возвратно-поступательное движение резания, а деталь - относительное движение подачи. Резание выполняют за каждый ход возвратно-поступательного движения долбяка с одинаковой скоростью в обоих направлениях при непрерывной подаче детали. При этом применяют реверсивный долбяк. Для сокращения и уменьшения движений формообразования, уменьшения динамики резания и повышения производительности детали сообщают непрерывное комбинированное движение подачи, включающее одновременные радиальную и круговую подачи. При этом могут использовать дисковый фасонный долбяк, содержащий рабочую часть с режущими лезвиями заданного профиля, имеющий переднюю и заднюю поверхности. Рабочую часть выполняют с такими же лезвиями с противоположной стороны, а заднюю поверхность - общей и симметричной относительно противолежащих режущих кромок лезвий. Общая задняя поверхность может быть образована наклонными плоскими гранями или выполнена вогнутой по криволинейной поверхности второго порядка. 3 з.п. ф-лы, 4 ил.

1. Способ долбления деталей в условиях обката фасонным долбяком, при котором долбяк совершает возвратно-поступательное движение резания, а деталь - относительное движение подачи, резание выполняют за каждый ход возвратно-поступательного движения долбяка с одинаковой скоростью в обоих направлениях при непрерывной подаче детали, при этом применяют реверсивный долбяк, отличающийся тем, что детали сообщают непрерывное комбинированное движение подачи, включающее одновременные радиальную и круговую подачи.

2. Способ по п.1, отличающийся тем, что используют дисковый фасонный долбяк, содержащий рабочую часть с режущими лезвиями заданного профиля, имеющий переднюю и заднюю поверхности, при этом выполняют рабочую часть с такими же лезвиями с противоположной стороны, а заднюю поверхность - общей и симметричной относительно противолежащих режущих кромок лезвий.

3. Способ по п.2, отличающийся тем, что общую заднюю поверхность образуют наклонными плоскими гранями.

4. Способ по п.2, отличающийся тем, что общую заднюю поверхность выполняют вогнутой по криволинейной поверхности второго порядка.

| JP 62114816 A, 26.05.1987 | |||

| Способ обработки изделий некруглого сечения на зубодолбежном станке методом обкатки | 1947 |

|

SU75642A1 |

| Способ долбления цилиндрических зубчатых колес | 1977 |

|

SU698732A1 |

| WO 00/30792 A1, 02.06.2000. | |||

Авторы

Даты

2010-04-10—Публикация

2008-09-17—Подача