Изобретение относится к металлообработке, в частности к производству цилиндрических зубчатых колес.

Известен способ долбления цилиндрических зубчатых колес в условиях обката возвратно-поступательно движущимся долбяком, причем при поступательном движении осуществляют формообразование зубьев, а при возвратном - . холостой ход.

Недостатком этого способа является возникновение при больших скоростях обката (большой круговой подаче) явления затирания, заключающегося в скольжении режущих зубьев долбяка со значительньв4и усилиями по зубьям нарезаемого колеса при холостом движении долбяка. Явление затирания ухудшает качество зубообработки и снижает размерную стойкость долбяка.

Известен также способ долбления цилиндрических зубчатых колес в условиях обката возвратно-поступательно движущимся долбяком,при котором измегг няют круговую подачу.

Известный способ долбления зубчатых колес обеспечивает повышение размерной стойкости долбяка только при нарезании колес с большим числом зубьев.

Цель изобретения - повышение размерной стойкости долбяка при каре- зании колес с малым числом зубьев.

Поставленная цель достигается тем, что согласно способу долбления цилиндрических зубчатых колес в условиях обката возвратно-поступательно движущимся долбяком, при котором изменяют круговую, подачу, изменение

10 круговой подачи осуществляют непрерывно по зависимости, определяющей ее текущее значение

15Si f «ioK arctg() ,

где

йо/1со5ы tgoc- Aan-созос

cosot

s;j - текущее значение круговой пода20чи, мм/дв. ход;

dg - диаметр делительной окружности :долбяка, мм

текущее значение угла профиля эвольвенты зуба долбяка, рад;

25

оС - угол зацепления, рад;

& - заданный зазор между профилями зубьев долбяка и -заготовки при возвратном ходе долбяка, мм;

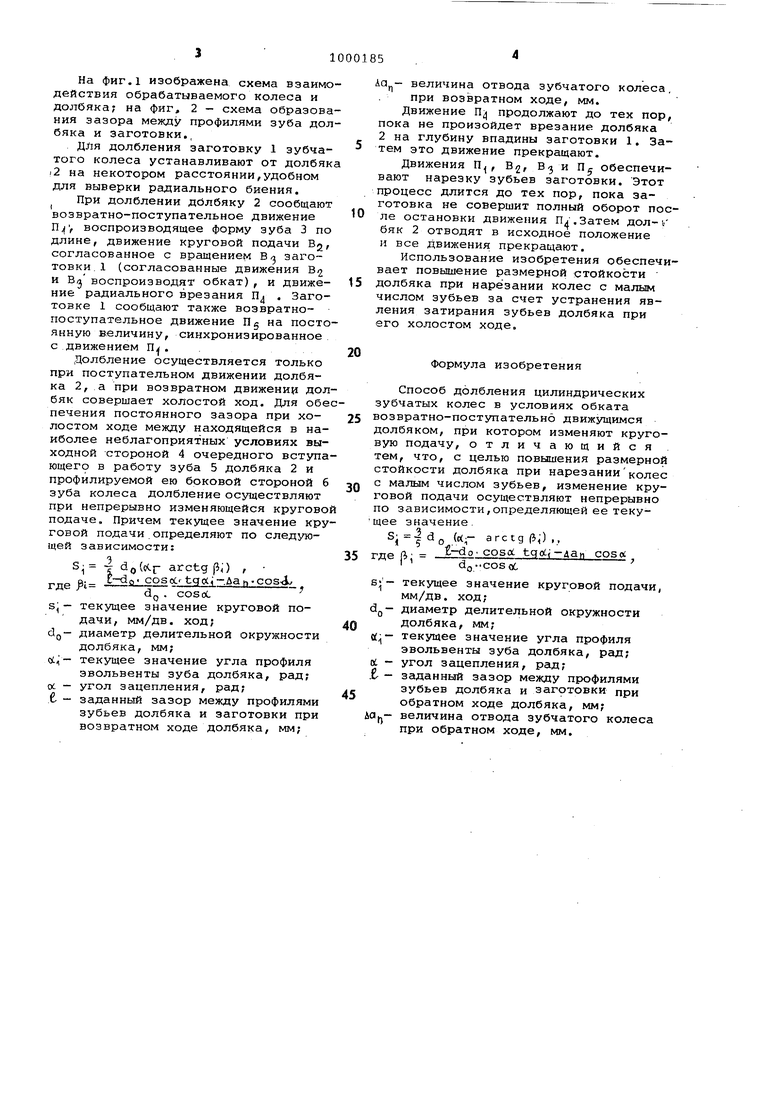

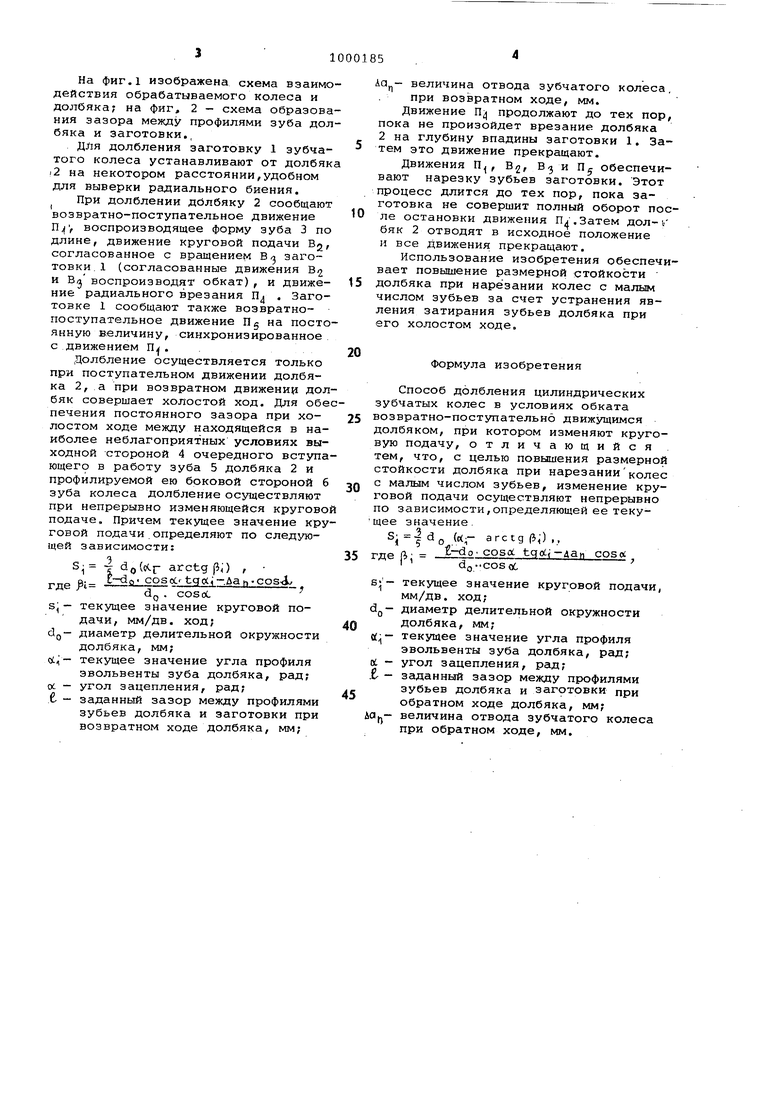

величина отвода зубчатого коле30са при возвратном ходе, мм. На фиг,1 изображена схема взаимо действия обрабатываемого колеса и долбяка; на фиг, 2 - схема образова ния зазора между профилями зуба дол бяка и заготовки., ДЛЯ долбления заготовку 1 зубчатого колеса устанавливают от долбяк i2 на некотором расстоянии,удобном для выверки радиального биения. При долблении дйлбяку 2 сообщают возвратно-поступательное движение nj воспроизводящее форму зуба 3 по длине, движение круговой подачи Bj согласованное с вращением В заготовки 1 (согласованные движения В и воспроизводят обкат), и движение радиального врезания Пд , Заготовке 1 сообщают также возвратнопоступательное движение Пд на посто янную величину, синхронизированное с движением П. Долбление осуществляется только при поступательном движении долбяка 2, а при возвратном движении дол бяк совершает холостой ход. Для обе печения постоянного зазора при холостом ходе между находящейся в наиболее неблагоприятных условиях выходной стороной 4 очередного вступа ющего в работу зуба 5 долбяка 2 и профилируемой ею боковой стороной зуба колеса долбление осуществляют при непрерывно изменяющейся кругово подаче. Причем текущее значение кр говой подачи определяют по следующей зависимости: S -| dgloti- arctgp;) , о. cos ОС tqcXi-.Aah-CosjL где , s - текущее значение круговой подачи, мм/дв. ход; dg- диаметр делительной окружности долбяка, мм; ( текущее значение угла профиля эвольвенты зуба долбяка, рад; oL - угол зацепления, рад; - - заданный зазор между профилями зубьев долбяка и заготовки при возвратном ходе долбяка, мм; величина отвода зубчатого колеса. при возвратном ходе, мм. Движение П продолжают до тех пор, пока не произойдет врезание долбяка 2 на глубину впадины заготовки 1. Затем это движение прекращают. Движения П, Bj, В и П обеспечивают нарезку зубьев заготовки. Этот процесс длится до тех пор, пока заготовка не совершит полный оборот после остановки движения И/.Затем дол-ь бяк 2 отводят в исходное положение и все движения прекращают. Использование изобретения обеспечивает повышение размерной стойкости долбяка при нарезании колес с малым числом зубьев за счет устранения явления затирания зубьев долбяка при его холостом ходе. Формула изобретения Способ долбления цилиндрических зубчатых колес в условиях обката возвратно-поступательно движущимся долбяком, при котором изменяют круговую подачу, отличающийся тем, что, с целью повышения размерной стойкости долбяка при нарезанииколес с малым числом зубьев, изменение круговой подачи осуществляют непрерывно по зависимости,определяющей ее текущее значение. S -| dp arctg (,) ,, т-ттр А - t-dp. cosoC tgotj-Aa coso: fflt2 p, - -л j (X, S- текущее значение круговой подачи, мм/дв. ход; dg- диаметр делительной окружности долбяка, мм; текущее значение угла профиля эвольвенты зуба долбяка, рад; Л - угол зацепления, ргщ; .. - заданный зазор между профилями зубьев долбяка и заготовки при обратном ходе долбяка, мм; величина отвода зубчатого колеса при обратном ходе, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ долбления цилиндрических зубчатых колес | 1979 |

|

SU1038119A1 |

| Способ зубодолбления | 1982 |

|

SU1117156A1 |

| Зубодолбежный станок | 1982 |

|

SU1114503A2 |

| Способ управления многопроходной обработкой зубчатых колес | 1988 |

|

SU1627346A1 |

| Устройство для измерения эффекта затирания | 1981 |

|

SU984810A1 |

| Способ долбления блоков зубчатых колес | 1987 |

|

SU1458115A1 |

| Способ долбления зубчатых колес и инструментальный суппорт для его осуществления | 1986 |

|

SU1397201A1 |

| Зубодолбежный станок | 1980 |

|

SU1136383A2 |

| СПОСОБ ДОЛБЛЕНИЯ И ДОЛБЯК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385786C1 |

| Способ долбления цилиндрических зубчатых колес | 1977 |

|

SU698732A1 |

Авторы

Даты

1983-02-28—Публикация

1978-11-23—Подача