Изобретение относится к полимерным композиционным самосмазывающимся материалам, предназначенным для изготовления деталей узлов трения, работающих при отсутствии смазки или ее ограничении в условиях воздействия запыленности и переменных нагрузок.

Известен антифрикционный материал Ф4К20, включающий политетрафторэтилен (ПТФЭ) - 80 мас.% и нефтяной кокс марки КЛ-1 (Фторопласты. Каталог. Черкассы: НИИТЭХим, 1983, с.156). Недостатком материала является низкая износостойкость и высокий коэффициент трения при трении без смазки, что связано с плохой смазывающей способностью кокса.

Известна антифрикционная композиция, содержащая (мас.%): ПТФЭ в виде стружки (30-70), ПТФЭ в виде порошка (20-60) и кристаллический графит (10-20) (Авторское свидетельство СССР №730744, С 08 L 27/18, С 08 К 3/04. Опубл. 30.04.1980. БИ №16). Недостатком композиции является низкая механическая прочность. Это связано с тем, что ПТФЭ в виде стружки плохо спекается при термообработке, а графит неравномерно распределяется между частицами ПТФЭ.

Кроме того, известна антифрикционная полимерная композиция, включающая, мас.%: сополимер этилена с тетрафторэтиленом (69-93), графит (4-15) и волокнообразный наполнитель выбранный из группы: стекловолокно, углеродное волокно, асбест (3-25) (Авторское свидетельство СССР №899597, С 08 L 27/18, С 08 К 7/04. Опубл. 23.01.1982. БИ №3). Недостатком композиции является сравнительно высокий коэффициент трения, особенно при использовании стекловолокна или асбеста и недостаточная теплостойкость, так как указанный сополимер имеет более низкую теплостойкость, чем ПТФЭ.

Наиболее близкой по технической сущности и достигаемому результату является антифрикционная композиция, включающая, мас.ч.: ПТФЭ (100), антифрикционный наполнитель - графит, дисульфид молибдена, нефтяной кокс (2-10) и силикатсодержащую добавку - продукт взаимодействия натриевого жидкого стекла, фенолфталеина, эпоксидной диановой смолы и водного раствора хлорного железа (30-55) (Авторское свидетельство СССР №1620452, С 08 J 5/16, С 08 L 27/18. Опубл. 15.01.1991. БИ №2 - прототип). Недостатками известной композиции являются низкие износостойкость и теплостойкость, что объясняется недостаточным уровнем указанных свойств у входящей в состав эпоксидной смолы. К недостаткам следует также отнести сложность изготовления силикатсодержащей добавки, что усложняет технологию изготовления композиции. Кроме того, силикатсодержащая добавка в своем составе содержит эпоксидную смолу, которая в процессе изготовления композиции и, особенно, в процессе последующего спекания выделяется в окружающую среду, что ухудшает экологическую безопасность процесса производства.

Задачей изобретения является повышение износостойкости и теплостойкости антифрикционной композиции, улучшение ее технологических параметров и экологической безопасности при изготовлении и переработке в изделия.

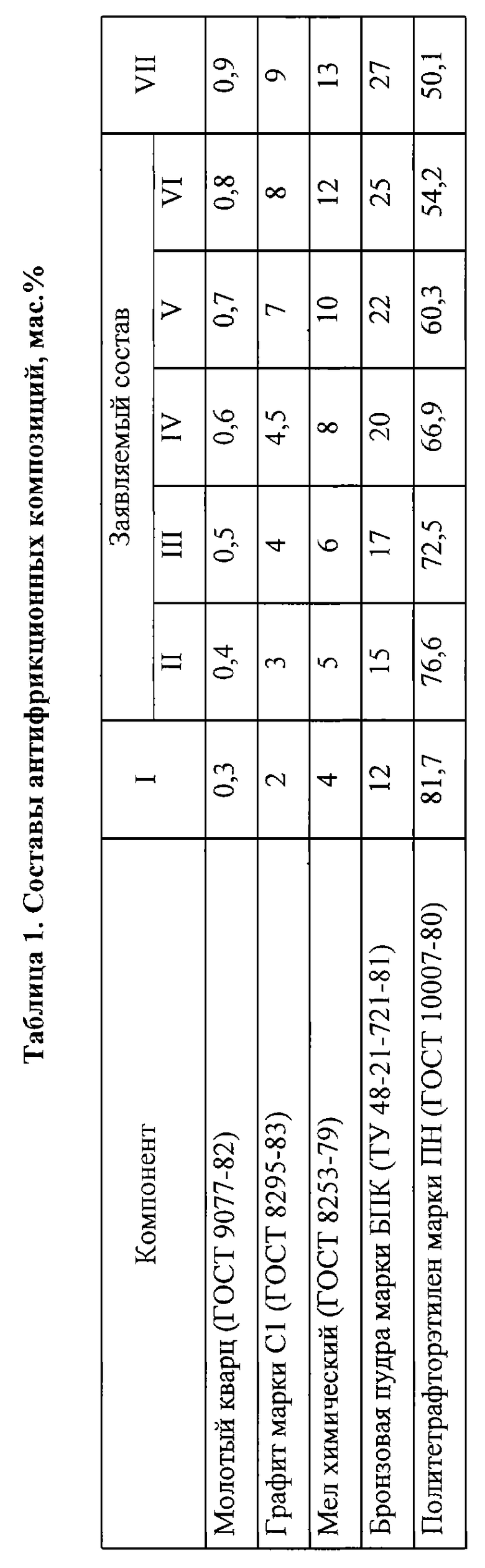

Поставленная задача решается тем, что антифрикционная композиция, включающая политетрафторэтилен, графит и силикатсодержащую добавку, при этом в качестве силикатсодержащей добавки содержит молотый кварц дисперсностью 40-60 мкм и дополнительно мел и бронзовую пудру при следующем соотношении компонентов, мас.%:

Молотый кварц 0,4-0,8

Графит 3-8

Мел 5-12

Бронзовая пудра 15-25

Политетрафторэтилен остальное

Сущность изобретения и механизм действия компонентов заключается в следующем. Молотый кварц играет роль модификатора трения, изменяя характер фрикционного переноса ПТФЭ при трении. Он препятствует образованию пленок переноса, что стабилизирует коэффициент трения в процессе работы подшипника и при изменении нагрузки, что особенно важно при воздействии на узел трения переменных механических нагрузок. Использование кварца дисперсностью более 60 мкм приводит к значительному повышению коэффициента трения и увеличению износа, а применение кварца дисперсностью менее 40 мкм не приводит к дополнительному положительному эффекту. Введение в композицию молотого кварца менее 0,4 мас.% приводит к нестабильности коэффициента трения, а содержание кварца более 0,8 мас.% увеличивает коэффициент трения, температуру в зоне трения и износ.

Мел является армирующим элементом, повышающим механическую прочность матрицы из ПТФЭ и существенно снижающим текучесть материала под нагрузкой. Введение в композицию мела в количестве менее 5 мас.% приводит к снижению механической прочности, а введение мела более 12 мас.% повышает коэффициент трения, износ и увеличивает хрупкость материала.

Бронзовая пудра повышает теплопроводность композиции, обеспечивая отвод тепла из зоны фрикционного контакта, что повышает износостойкость материала и увеличивает ресурс работы подшипника скольжения. При содержании бронзы менее 15 мас.% не обеспечивается достаточная теплопроводность материала, а содержание более 25 мас.% не приводит к дополнительному положительному эффекту.

Графит является традиционным, недефицитным и недорогим антифрикционным наполнителем. Содержание графита в пределах 3-8 мас.% позволяет оптимально сочетать антифрикционные и прочностные свойства материала.

Антифрикционную композицию готовили путем механического смешения компонентов в смесителе. После смешения до получения однородной массы из полученного порошка методом холодного прессования при давлении 50-60 МПа изготавливали заготовки изделий и образцы для испытаний. Полученные заготовки загружали в электропечь, которую вместе с заготовками нагревали по специальной программе до температуры 375±5°С. Время выдержки при температуре определяли из расчета 5 мин на 1 мм толщины изделия. Охлаждение производили вместе с печью.

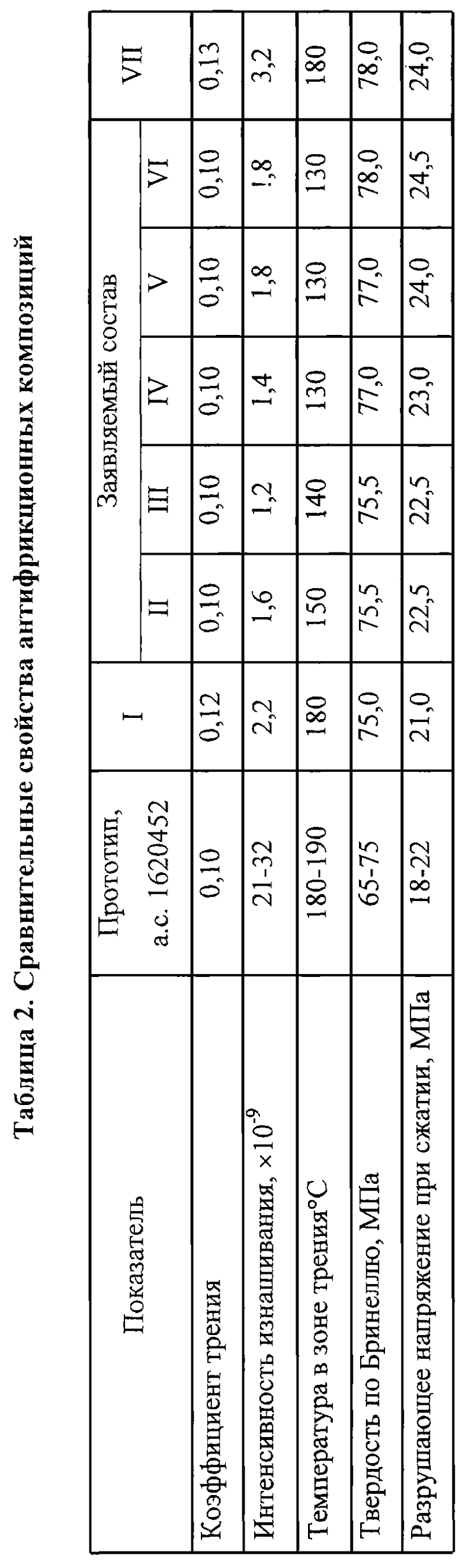

Составы антифрикционных композиций конкретного выполнения приведены в таблице 1. Сравнительные свойства предлагаемой композиции и известной приведены в таблице 2.

Антифрикционную композицию по прототипу готовили следующим образом. Все порошкообразные компоненты (ПТФЭ, графит и продукт взаимодействия натриевого жидкого стекла, фенолфталеина, эпоксидной диановой смолы и водного раствора хлорного железа) загружали в смеситель и смешивали до получения однородного порошка в течение 10 мин. Из полученного пресс-порошка методом холодного прессования изготавливали образцы для испытаний при давлении 50-60 МПа, которые термообрабатывали при температуре 375±5°С. Время термообработки составляло 5 мин на 1 мм толщины образца. Продукт взаимодействия готовили следующим образом. В смеситель загружали натриевое жидкое стекло и фенолфталеин и перемешивали до полного растворения последнего. В полученный раствор добавляли эпоксидную смолу и перемешивали до получения однородной эмульсии. В эмульсию вводили хлорное железо в виде 20-30% водного раствора. После коагуляции раствора полученный гель высушивали при температуре 110±5°С, измельчали и просеивали через сито с размером ячеек 50 мкм.

Как следует из представленных данных, предлагаемая композиция обладает более высокими физико-механическими и эксплуатационными характеристиками, чем прототип. Так интенсивность изнашивания предлагаемого материала в среднем в 17 раз ниже, чем у материала по прототипу. Температура в зоне фрикционного контакта при трении разработанного материала на 30-60°С ниже, чем при трении материала по прототипу. Механическая прочность материала по изобретению не ниже, чем у материала по прототипу. Кроме того, предлагаемая композиция более технологична, так как не требует специального приготовления силикатсодержащей добавки и не содержит в своем составе компонентов, способных выделяться в окружающую среду при ее изготовлении и эксплуатации.

Разрушающее напряжение при сжатии определяли по ГОСТ 4651-82, на машине ЦД-10. Фрикционные испытания проводили на машине трения СМТ-1 по схеме “вал-частичный вкладыш” при нагрузке 2 МПа и скорости скольжения 1 м/с. Теплостойкость по Вика определяли по ГОСТ 15065-69. Твердость по Бринеллю определяли по ГОСТ 4670-70 на приборе HP-250. Температуру в зоне трения определяли хромель-копелевой термопарой, заделанной в образец на расстоянии 1 мм от поверхности трения.

Контрольные примеры I и VII показывают, что выход содержания компонентов за заявляемые пределы приводит к ухудшению всех показателей. Таким образом, только полное сочетание отличительных признаков приводит к достижению положительного результата.

Предлагаемая композиция была испытана для изготовления опытных образцов подшипников скольжения натяжных устройств ременных передач зерноуборочного комбайна КЗР-10 “Полесье” на ПО “Гомсельмаш”. Разработанный материал при стендовых и полевых испытаниях показал высокие эксплуатационные свойства, что подтверждает соответствие заявляемого технического решения критерию “промышленная применимость”.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2452745C1 |

| Антифрикционная полимерная композиция на основе фторопласта | 2017 |

|

RU2665429C1 |

| Антифрикционная композиция | 1987 |

|

SU1620452A1 |

| Антифрикционная эпоксидная композиция | 1976 |

|

SU657042A1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2552752C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРИБОТЕХНИЧЕСКИХ ПОКРЫТИЙ | 2006 |

|

RU2307855C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2323240C2 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2295546C1 |

| БАЗАЛЬТОФТОРОПЛАСТОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2552744C2 |

| Антифрикционная полимерная композиция | 1981 |

|

SU1031993A1 |

Изобретение относится к полимерным композиционным самосмазывающимся материалам, предназначенным для изготовления деталей узлов трения, работающих при отсутствии смазки или ее ограничении в условиях запыленности и воздействия переменных нагрузок. Антифрикционная композиция включает политетрафторэтилен, графит и силикатсодержащую добавку, в качестве которой используют молотый кварц дисперсностью 40-60 мкм и дополнительно бронзовую пудру и мел. Соотношение компонентов следующее, мас.%: молотый кварц (0,4-0,8), графит (3-8), мел (5-12), бронзовую пудру (15-25) и политетрафторэтилен (остальное). Изобретение позволяет повысить износостойкость и теплостойкость антифрикционной композиции и упростить ее изготовление. 2 табл.

Антифрикционная композиция, включающая политетрафторэтилен, графит и силикатсодержащую добавку, отличающаяся тем, что она содержит в качестве силикатсодержащей добавки молотый кварц дисперсностью 40-60 мкм и дополнительно бронзовую пудру и мел при следующем соотношении компонентов, мас.%:

Молотый кварц 0,4-0,8

Графит 3-8

Бронзовая пудра 15-25

Мел 5-12

Политетрафторэтилен остальное.

| Антифрикционная композиция | 1987 |

|

SU1620452A1 |

| Антифрикционный композиционный материал | 1991 |

|

SU1812190A1 |

| Электрод для электрохимических процессов | 1982 |

|

SU1106850A1 |

Авторы

Даты

2005-02-20—Публикация

2003-12-04—Подача