Изобретение относится к области полимерного материаловедения и представляет собой композиционный материал триботехнического назначения, который может быть использован в машиностроении для изготовления деталей узлов трения машин и технологического оборудования, работающих без применения внешней смазки в условиях повышенных температур и воздействия агрессивных сред.

Известна антифрикционная композиция, содержащая (мас.%): базальтовое волокно 2,7-6,3; расширенный графит 7,2-9,0; политетрафторэтилен (ПТФЭ) 54,9-63,9; клиноптилолит 16,2-19,8 и этиловый спирт [1]. Недостатком композиции является невысокая теплостойкость, сложность ее изготовления, а также дефицитность и высокая стоимость входящих в ее состав компонентов: клиноптилолита - редкого природного цеолита - и расширенного графита, который получают кислотной обработкой природного графита с последующей термообработкой при 600-1000°С.

Известна антифрикционная композиция, включающая (мас.%): ПТФЭ 75-77; кокс 10-15; базальтовое волокно 3-6; дисульфид молибдена 3,5-6,5 и аэросил с удельной поверхностью 270-330 м2/г 1-3 [2]. Недостатком известной композиции являются сравнительно высокий коэффициент трения при трении по стали и невысокая теплостойкость.

Известна антифрикционная композиция, включающая (мас.%): смесь полиоксадиазольных и углеродных волокон 1,0-30,0; графит 0,2-1,0 и политетрафторэтилен [3]. Данная композиция эффективна при использовании в качестве уплотнений гидравлических устройств, однако мало пригодна для изготовления подшипников скольжения из-за высокого коэффициента трения.

Известна антифрикционная композиция, включающая (мас.%): коллоидный графит 2-6; природный графит 3-9; измельченное базальтовое волокно 4-6; модификатор, выбранный из группы, включающей N,N'-м-фенилендималеимид, N,N'-гексаметилендималеимид и N,N'-(метилен-ди-п-фенилен)дималеимид; измельченное углеродное волокно; кварцевые или корундовые микросферы 2-4 и ПТФЭ [4]. Композиция обладает высокими антифрикционными свойствами, однако имеет низкую теплопроводность и сложный состав (содержит специально изготовленные микросферы), а также сложную технологию изготовления.

Наиболее близкой по технической сущности и достигаемому результату является антифрикционная композиция, включающая (мас.%): сухую смазку (графит) 5-15; измельченное волокно (базальтовое) 3-5; модификатор, выбранный из группы, включающей N,N'-м-фенилендималеимид, N,N'-гексаметилендималеимид и N,N'-(метилен-ди-п-фенилен)дималеимид и ПТФЭ [5]. Недостатком известной композиции являются невысокие износостойкость и механическая прочность, а также нестабильность коэффициента трения при изменении температуры и скорости скольжения.

Задачей изобретения является повышение износостойкости и механической прочности.

Поставленная задача решается за счет того, что антифрикционная композиция, включающая сухую смазку, измельченное волокно, модификатор, выбранный из группы, включающей N,N'-м-фенилендималеимид, N,N'-гексаметилендималеимид и N,N'-(метилен-ди-п-фенилен)дималеимид, и политетрафторэтилен дополнительно содержит сополимер тетрафторэтилена с гексафторпропиленом при следующем соотношении компонентов, мас.%:

а также за счет того, что дополнительно содержит бронзовую пудру в количестве 5,0-30,0 мас.%.

Сущность изобретения заключается в следующем.

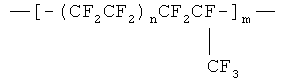

Сополимер тетрафторэтилена с гексафторпропиленом (торговое название фторопласт Ф-4МБ) с химической формулой

имеет более низкую по сравнению с ПТФЭ молекулярную массу, температуру плавления и способен более полно переходить в вязкотекучее состояние. Поэтому при спекании ПТФЭ сополимер заполняет микропустоты, неизбежно возникающие в матрице ПТФЭ при спекании, что обеспечивает повышение механической прочности и износостойкости получаемых изделий. Введение сополимера Ф-4МБ в композицию в количестве менее 2 мас.% не приводит к заметному улучшению свойств композиции, а введение в количестве более 10 мас.% снижает теплостойкость материала.

Введенный в композицию модификатор: N,N'-м-фенилендималеимид, N,N'-гексаметилендималеимид и N,N'-(метилен-ди-п-фенилен)дималеимид полимеризуется при спекании ПТФЭ с образованием практически сплошной полиимидной сетки внутри матрицы из ПТФЭ, что резко повышает теплостойкость и износостойкость материала. Кроме того, есть основания предположить, что олигомерный модификатор способен к химическому взаимодействию с сополимером тетрафторэтилена с гексафторпропиленом, которое происходит при воздействии высоких температур, что еще более увеличивает прочность и износостойкость композиции. При содержании модификатора менее 1 мас.% эффект повышения теплостойкости и износостойкости практически не наблюдается, а содержание модификатора более 10 мас.% не приводит к дополнительному положительному эффекту и экономически нецелесообразно.

Измельченное базальтовое и/или углеродное волокно (длина моноволокон в пределах 50-120 мкм) является армирующим элементом, повышающим механическую прочность полимерной матрицы и существенно снижающим текучесть материала под нагрузкой. В отличие от стеклянных, базальтовые волокна не обладают выраженным абразивным действием и поэтому более предпочтительны при использовании в антифрикционной композиции, а углеродные волокна не только не оказывают абразивного действия при трении, но частицы их износа обладают смазочными свойствами. Использование в композиции только базальтового волокна приводит к некоторому повышению коэффициента трения, но при этом повышается его стабильность и возрастает механическая прочность, так как базальтовое волокно обладает более высокой адгезией к полимерам. Применение только углеродного волокна приводит к некоторому снижению механической прочности, но снижается и коэффициент трения.

При введении в композицию волокна в количестве менее 2 мас.% снижается механическая прочность изделий, а введение волокна более 6 мас.% не приводит к дополнительному улучшению показателей износостойкости и прочности, но и связано с большими трудностями по гомогенизации композиционного состава.

В качестве сухой смазки в композиции использовали синтетический коллоидный графит, дисульфид молибдена или их смесь. Введение в композицию сухой смазки в количестве 0,5-7,0 мас.% позволяет добиться низкого и стабильного коэффициента трения без снижения механической прочности и износостойкости.

Дополнительного улучшения свойств композиции (повышения теплостойкости, износостойкости и стабильности коэффициента трения) можно добиться введением бронзовой пудры. При этом у композиции увеличивается теплопроводность, а при трении в паре со стальным контртелом реализуется явление избирательного переноса, что снижает износ и стабилизирует коэффициент трения. Введение бронзовой пудры в количестве менее 5,0 мас.% не улучшает свойства композиции, а введение более 30,0 мас.% приводит к снижению механической прочности.

Антифрикционную композицию готовили следующим образом. Базальтовое и/или углеродное волокно измельчали в дисковой мельнице до размера моноволокон в диапазоне 50-120 мкм и загружали в смеситель вместе с остальными порошкообразными компонентами. После смешения до получения однородной массы из полученного порошка методом холодного прессования при давлении 50-60 МПа изготавливали заготовки изделий и образцы для испытаний. Полученные заготовки загружали в электропечь и спекали при температуре 375±5°С. Время выдержки при указанной температуре определяли из расчета 10 мин на 1 мм толщины изделия. Нагревание и охлаждение производили по специальному технологическому режиму. Составы антифрикционных композиций конкретного выполнения приведены в таблице 1.

Сравнительные свойства предлагаемой композиции и известной приведены в таблице 2.

Как следует из представленных в таблице 2 данных, предлагаемая композиция обладает более высокими физико-механическими и эксплуатационными характеристиками, чем прототип. Особенно это проявляется в увеличении разрушающего напряжения при растяжении и снижении ползучести под нагрузкой. Кроме того, по результатам проведенных исследований, материал по изобретению характеризуется высокой стабильность коэффициента трения при изменении скорости скольжения и нагрузки.

Фрикционные испытания проводили на машине трения СМТ-1 по схеме «вал - частичный вкладыш» при нагрузке 4 МПа и скорости скольжения 1 м/с. Вкладыш изготавливали из исследуемого материала. В качестве вала использовали ролик из стали 65Г диаметром 40 мм с исходной шероховатостью Ra≤0,32 мкм. Теплостойкость по Вика определяли по ГОСТ 15088-83. Разрушающее напряжение при растяжении определяли по ГОСТ 11262-80. Ползучесть (хладотекучесть) под статической нагрузкой определяли путем выдержки цилиндрического образца диаметром 13 мм и высотой 15 мм под нагрузкой 4 МПа в течение 48 ч. За количественную меру ползучести принимали абсолютное уменьшение размера образца в мм.

Контрольные примеры 1 и 9 показывают, что выход содержания компонентов за заявляемые пределы приводит к ухудшению всех показателей. Примеры 5 и 6 показывают, что дополнительное введение в состав композиции бронзовой пудры приводит к повышению износостойкости и снижению хладотекучести. Таким образом, только полное сочетание отличительных признаков приводит к достижению положительного результата.

Предлагаемая композиция применялась при изготовлении фрикционных элементов и успешно выдержала испытания в узлах стационарного трения машин для производства металлокорда на РУП «Белорусский металлургический завод». Назначение механизма - обеспечение строгого постоянного усилия натяжения провода. Использование материала с нестабильным коэффициентом трения при изменении скорости, нагрузки или температуры приводит к обрыву провода или неравномерной намотке. Разработанный материал показал высокие эксплуатационные свойства, что подтверждает соответствие заявляемого технического решения критерию «промышленная применимость».

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Авторское свидетельство СССР №1578155, C08L 27/18, C08K 13/02, C08J 5/16, 1988.

2. Авторское свидетельство СССР №1692996, C08L 27/18, C08J 5/16, C08K 13/04, 1991.

3. Авторское свидетельство СССР №1578155, С08L 27/18, C08K 13/02, С08J 5/16, 1988.

4. Патент РБ №6410, С08L 27/18, 2004.

5. Патент РБ №11163, C08L 27/00, C08J 5/16, 2008; Патент РБ №7862, C08J 5/16, C08L 27/18, 2004 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2552752C2 |

| БАЗАЛЬТОФТОРОПЛАСТОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2552744C2 |

| Фрикционный композиционный материал | 2024 |

|

RU2841169C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2246503C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2010 |

|

RU2457228C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ С ВЫСОКИМИ ТРИБОТЕХНИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2012 |

|

RU2495893C1 |

| КОМПОЗИЦИИ ДЛЯ ОБЛИЦОВОЧНЫХ ПОКРЫТИЙ | 2012 |

|

RU2515301C2 |

| АНТИФРИКЦИОННАЯ НАПОЛНЕННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2394850C1 |

| Антифрикционная полимерная композиция | 1979 |

|

SU899597A1 |

| КОМПОЗИЦИОННЫЙ ТЕРМОСТОЙКИЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2268273C1 |

Изобретение относится к полимерному материаловедению, а именно к композиционным самосмазывающимся материалам, и может быть использовано в машиностроении для изготовления деталей узлов трения машин и технологического оборудования, работающих без применения внешней смазки. Антифрикционная композиция включает (мас.%): сухую смазку (0,5-7,0), в качестве которой используют графит или дисульфид молибдена, измельченное базальтовое и/или углеродное волокно (2,0-6,0), модификатор, выбранный из группы, включающей N,N'-м-фенилендималеимид, N,N'-гексаметилендималеимид и N,N'-(метилен-ди-п-фенилен)дималеимид (1,0-5,0), сополимер тетрафторэтилена с гексафторпропиленом (2,0-10,0) и политетрафторэтилен. Дополнительного улучшения свойств композиции можно добиться введением бронзовой пудры в количестве 5,0-30,0 мас.%. Композицию изготавливают путем механического смешения компонентов. Изделия получают методом холодного прессования при давлении 50-60 МПа с последующим спеканием заготовок при температуре 375±5°С. Время выдержки при указанной температуре определяют из расчета 10 мин на 1 мм толщины изделия. Изобретение позволяет повысить износостойкость и механическую прочность антифрикционной композиции. 1 з.п. ф-лы, 2 табл.

1. Антифрикционная композиция, включающая сухую смазку, измельченное волокно, модификатор, выбранный из группы, включающей: N,N'-м-фенилендималеимид, N,N'-гексаметилендималеимид и N,N'-(метилен-ди-п-фенилен)дималеимид и политетрафторэтилен, отличающаяся тем, что дополнительно содержит сополимер тетрафторэтилена с гексафторпропиленом при следующем соотношении компонентов, мас.%:

2. Антифрикционная композиция по п.1, отличающаяся тем, что дополнительно содержит бронзовую пудру в количестве 5,0-30,0 мас.%.

| Втулка велосипедного колеса со свободным ходом | 1925 |

|

SU7862A1 |

| МАШИНА ДЛЯ УПАКОВКИ ПАПИРОС | 1927 |

|

SU11163A1 |

| Антифрикционная композиция | 1989 |

|

SU1692996A1 |

| Полимерная композиция | 1988 |

|

SU1578155A1 |

| US 4626365 A, 02.12.1986. | |||

Авторы

Даты

2012-06-10—Публикация

2010-10-14—Подача