Настоящее изобретение относится к области минеральных наполнителей, в частности для использования в бумажной промышленности, и их улучшениям путем соответствующих обработок с целью либо усовершенствования способа изготовления листа бумаги либо улучшения его свойств.

Такие наполнители хорошо известны специалисту и следует назвать, например, природный карбонат кальция, синтетический или "осажденный" карбонат кальция ("ОКК") и различные наполнители, как доломит, смешанные наполнители на основе карбонатов различных металлов, как, в частности, карбонат кальция, ассоциированный с карбонатом магния, и аналогичные различные наполнители, как тальк или аналогичные, и смеси этих наполнителей друг с другом, как, например, смеси талька с карбонатом кальция, карбоната кальция с каолином или еще смеси природного карбоната кальция с гидроксидом алюминия, слюдой или еще с синтетическими или натуральными волокнами.

Представляется необязательным рассматривать во всех деталях способ изготовления листа бумаги, картона или подобного. Специалисту известно, что готовят пасту ("пульпу"), которая включает по существу волокна (целлюлозные волокна природного происхождения, как из хвойной или лиственной древесины, или синтетического происхождения или в виде смесей), наполнитель, такой как указанный выше, и соответствующую долю воды.

Обычно готовят густую пасту или "густую смесь", которую разбавляют водой до получения разбавленной пасты или "жидкой смеси". В эту пасту вводят различные добавки, как различные полимеры, для улучшения условий флокуляции и, следовательно, "формирования" листа, удерживания наполнителя и дренажа воды под полотно. Содержащую долю первоначального наполнителя водную среду, которую дренируют под вакуумом, под полотно, называют "свинцовые воды". Лист затем подвергают различным обработкам, из которых важной операцией является операция, называемая наслаиванием. Во время этой операции наслаивания известно, что существуют потери наслаиваемого солевого раствора и мелованной бумаги. Эту мелованную бумагу повторно используют в виде наполнителя массы и называют "отходы за счет разрывов при наслаивании".

Изобретение преимущественно относится к обработке с помощью сочетания одного или нескольких доноров ионов Н3О+ от средней силы до сильных и активной газовой среды, пигментов, наполнителей или минералов, в водной суспензии, содержащих природный карбонат, такой как природный карбонат кальция, или любой пигмент, содержащий природный карбонат кальция в сочетании с другими минералами. В самом деле, логично, что природный карбонат кальция может быть смешан с минералами, инертными по отношению к донорам ионов Н3О+ от средней силы до сильных, хорошо известным в бумажной промышленности.

Изобретение особенно применимо в бумажной промышленности при достижении, в особенности одинаковых или лучших свойств листа, и, в частности непрозрачности, белизны, снижения его массы для данной толщины. Это снижение массы бумаги при постоянной толщине листа с сохранением или улучшением свойств листа в продолжении описания настоящей заявки будут называть свойством "объема".

Особое и представляющее интерес применение изобретения относится естественно в качестве неисчерпывающего, к улучшению свойств во время цифровой печати, как струйная печать, на немелованной, но наполненной обработанным согласно изобретению пигментом бумаге, или еще на бумаге, обработанной на поверхности, или еще мелованной за счет использования пигментов согласно изобретению.

В этой особой области струйной печати, но не ограничивающей объема охраны изобретения, изобретение относится к композициям, наполнитель которых характеризуется одновременно повышенной, более грубой гранулометрией и высокой удельной поверхностью.

Другим особым применением изобретения является область красок.

Таким образом, основной целью изобретения является снижение массы бумаги данного размера при полном сохранении идентичными, даже улучшая их, свойств вышеуказанной бумаги.

Другой важной целью изобретения является обработка и наслаивание листов бумаги или бумажных листов в широком смысле, включая сюда картоны и аналогичные материалы, с помощью композиций согласно изобретению, и, в частности, обработка пигментированных поверхностей листа бумаги.

Снижение массы бумаги для данной толщины вызывает большой интерес по соображениям транспортировки и, в частности, стоимости почтовых отправлений, а также по причинам охраны окружающей среды, а именно, в частности, экономии природных материалов и энергетических ресурсов.

Так, в патенте WO 92/06038, целью которого является улучшение непрозрачности и белизны бумаги, содержащей агент "объема" в листе, или же мелованной с помощью солевого раствора, содержащего такой агент, предлагается решение, которое не позволяет достигать экономии энергетических ресурсов.

Свойств непрозрачности и лучшей белизны достигают с помощью очень сложного процесса, который протекает во время формирования листа бумаги. Как это известно, лист формируется на полотне путем флокуляции или агломерации или переплетения различных компонентов пасты, и, в частности, на уровне волокон или их фибрилл. Этой "агломерации" благоприятствуют путем дренажа воды, которую отсасывают под полотно. Некоторые из этих физико-химических явлений могут уже проявляться, в частности, на уровне головной камеры или "напорного ящика", или уже там могут все же происходить некоторые превращения или взаимодействия, которые будут благоприятствовать такому или таким свойствам на полотне и дальше.

Без связи с какой-либо теорией заявитель считает, что наполнитель в зависимости от обработки, которой он подвергнут или нет, будет по-разному взаимодействовать с фибриллами и волокнами. Изобретение относится к особой обработке, которая, согласно настоящему контексту, приводит к свойству "объема", то есть хорошему взаимодействию с сеткой из волокон. Как также указано в документе WO 92/06038, "объем" выражается в лучшем рассеянии света листом.

Проблема, однако, усложнена тем, что раствор для получения "объема", который способствует увеличению объема внутренних пор бумаги (WO 96/32449, с.2, строки 15 и последующие), задерживает дренаж воды и, следовательно, замедляет процесс изготовления бумаги, тогда как имеет место тенденция ко все более и более быстро работающим машинам.

Согласно изобретению, также в значительной степени улучшается конечное свойство истираемости пигмента во время изготовления бумаги, то есть изобретение позволяет уменьшать абразивный износ используемого металлического или полимерного сита и истираемость пигмента во время операции наслаивания бумаги, то есть, согласно изобретению, можно уменьшать абразивный износ используемой пластины. В патенте WO 96/32449 подчеркивается важность этого свойства, причем указывается, что пигмент TiO2 является хорошим агентом "объема", но слишком абразивным (и, кроме того, дорогостоящим) (с.1, строка 35 и последующие).

Наконец, настоящее изобретение относится также к возможности сохранять прочность бумаги с уменьшенной массой при особых применениях, как изготовление конвертов.

Как указано выше и как подробно подтверждено в патентах WO 96/32448 и WO 96/32449, известны два основных типа карбоната кальция: один - природный и другой - синтетический.

Синтетический карбонат кальция или "ОКК" получают известным образом путем реакции негашеной или обожженной (гашеной) извести с СO2; тогда получают синтетический карбонат кальция, который в зависимости от условий реакции, находится в разных формах, таких как иглы, или других кристаллических формах.

Существует множество патентов, относящихся к синтезу ОКК.

Только в качестве справки в патенте США 5364610 описывается способ приготовления карбоната кальция с получением ОКК в скаленоэдрических формах. В нем описываются в качестве уровня техники способы получения путем образования карбоната с помощью СO2. ОКК представлен как придающий бумаге улучшенные свойства, в частности белизну. Авторы настоящей заявки также цитируют патент США 5075093.

Также хорошо известно, что ОКК может давать "объем" за счет взаимодействий, которые ослабляют сетку из волокон. В вышеупомянутом патенте WO 93/06038, впрочем, описывается способ образования карбоната из извести с получением ОКК, обладающего свойствами "объема".

Напротив, природный карбонат не дает этого свойства, тогда как, очевидно, будет представлять большой интерес его получение, чтобы не вынуждать использование в промышленности синтетического карбоната.

Следовательно, существует значительная потребность в достижении, исходя из природных карбонатов, свойств "объема" или благоприятствующих свойствам поверхности взаимодействий. Более того, совершенно неожиданным является тот факт, что ОКК оказывает неблагоприятное воздействие на прочность сетки из волокон, которой новый пигмент, согласно изобретению, единственно не придает тех же свойств, что и ОКК, однако, сохраняет также благоприятные свойства природного карбоната кальция.

Неожиданно получен пигмент с идеальными синергическими свойствами.

В рассматриваемой отрасли промышленности уже были предложены различные обработки.

В патенте WO 96/32448 описывается способ обработки дисперсии карбоната кальция (обозначаемой термином "шлам" в рассматриваемой отрасли промышленности) с незначительной концентрацией карбоната (1-30% твердых веществ) с помощью гомополимера диметилдиаллиламмония, который представляет собой катионный агрегирующий агент с низкой молекулярной массой от 10000 до 500000, для получения "объема". Согласно этому патенту, также хорошо используют как ОКК, так и измельченный природный карбонат, известный под названием РПКК ("размолотый природный карбонат кальция"), или еще их смеси. Этот способ представляет собой, главным образом, флокуляцию, агрегацию маленьких частиц в более крупные, и свойства взаимодействия с волокнами достигают, главным образом, только за счет грубой гранулометрии частиц. Физические свойства бумаги ухудшаются тогда, когда ее масса снижается.

В патенте WO 96/32449 описывается почти такая же техническая инструкция. Целью является достижение селективной агрегации мелких и ультрамелких частиц с помощью агрегирующего агента, являющегося наполнителем, противоположным общему наполнителю загрузки.

В патенте США 4367207, цитированном в патенте WO 92/06038, описывается способ обработки СаCO3 с помощью CO2 в присутствии анионного электролита органополифосфонатного типа, однако, целью является только получение шлама тонкоизмельченного карбоната.

В Европейском патенте 0406662 описывается способ получения синтетического карбоната, согласно которому осуществляют предварительное перемешивание СаCO3 арагонитного типа с оксидом кальция, затем к этому шламу добавляют "производное фосфорной кислоты", как фосфорная кислота или ее соли, или различные фосфаты (см. с.4, строки 17 и последующие), и, наконец, вводят CO2 для осуществления классической реакции образования карбоната. Целью этого патента является получение особым образом ОКК со значительным размером частиц и особой кристаллической (иглообразной) формой, получение которого в промышленности не известно. В этом патенте цитируются в качестве уровня техники другие патенты, относящиеся к способу получения ОКК путем обработки диоксидом углерода, как усовершенствования, состоящие во введении CO2 последовательными этапами или добавлении перед реакцией центров кристаллизации, соответствующих искомой кристаллической форме.

Согласно этому Европейскому патенту 0406662, используют фосфорную кислоту для образования (с.4, строки 46 и последующие) особым образом арагонитной формы за счет неидентифицированного соединения типа "кальциевая соль фосфорной кислоты", которое служит новыми центрами кристаллизации для искомой кристаллической формы (строка 52, строка 55).

Применения полученного карбоната указаны на с.5, строки 2 и последующие. Между прочим изолирующие и аналогичные свойства карбоната пригодны в бумажной промышленности для возможности введения более высоких количеств минерального вещества в бумагу, что приводит к несгораемым изнутри бумагам. В этом патенте не указано никакого свойства, как непрозрачность бумаги, ее блеск или "объем", которое понятно не составляет объекта изобретения. Единственный пример применения к тому же относится к композиции карбонат/смола.

Также известны способы придания особых свойств карбонату.

Между прочим следует указать достижение свойств устойчивости к кислотам, которые пригодны, когда карбонат используют в качестве наполнителя в процессе изготовления бумаги кислотным путем, представляющим собой один из классических путей бумажного производства. Так, в патенте США 5043017 описывается стабилизация карбоната кальция и в особенности ОКК (колонка 1, строка 27) путем воздействия хелатирующего агента кальция, как гексаметафосфат кальция, и сопряженного основания, которым может быть соль щелочного металла слабой кислоты (фосфорной, лимонной, борной, уксусной,... ). В этом документе ссылаются на уровень техники, в котором гексаметафосфат натрия используют в качестве диспергатора, или согласно которому соль слабой кислоты используют после "первичного" образования карбоната при производстве ОКК или же, напротив, в первой стадии производства. В этом документе также цитируется патент США 4219590, в котором описывается способ улучшения сухого карбоната кальция путем обработки "полностью сухим кислым, состоящим из ангидрида газом". На деле в этом документе речь идет об улучшении уже известной обработки поверхности, которую осуществляют с помощью жирной кислоты или кислой смолы и аналогичных веществ (колонка 1, строка 17). Согласно этому документу, карбонат обрабатывают с помощью паров, образующихся в результате кипения фосфорной кислоты, соляной кислоты, азотной кислоты, каприновой кислоты, акриловой кислоты, или хлоридов или фторидов алюминия, или фумаровой кислоты и т.д. Целью является размельчение частиц карбоната до дисперных частиц (колонка 2, строки 65 и последующие). Согласно этому документу, рекомендуется использование HF, SO2 или фосфорного ангидрида, и в единственном примере описывается использование HF или тетрахлорида титана (причем этот последний улучшает непрозрачность бумаги; колонка 3, строки 12 и последующие).

Также известен патент США 5230734, согласно которому используют CO2 для получения смешанного карбоната кальция-магния.

В патенте WO 97/08247 описывается приготовление карбоната также для бумаги, получаемой слабокислотным путем. Карбонат обрабатывают смесью слабого основания и слабой кислоты, среди которых имеется фосфорная кислота, причем один из двух агентов должен происходить от органической кислоты.

В патенте WO 97/14847 также описывается устойчивый к кислотам карбонат для бумаги, который обработан смесью двух слабых кислот с целью "инактивации" поверхности карбоната.

В патенте WO 98/20079 также описывается способ получения устойчивого к кислотам карбоната и, в частности, ОКК путем добавления силиката кальция и слабой кислоты или квасцов. В этом документе в качестве уровня техники цитируется патент США 5164006, согласно которому используют обработку с помощью CO2 для достижения свойств устойчивости в кислой среде. Однако тогда необходимо добавление таких продуктов как хлорид цинка, несмотря на то, что они не отвечают нормам охраны окружающей среды. Кроме того, пигмент согласно изобретению неустойчив к кислотам, а его неожиданно положительная реакционноспособность позволяет достигать хорошего взаимодействия с волокнами.

В рассматриваемой отрасли промышленности, следовательно, в течение десятилетий занимаются поиском улучшения свойств природного карбоната и/или получения синтетических карбонатов ОКК, обладающих специфическими свойствами. Среди этих изысканий фигурируют некоторые попытки, касающиеся "объема", но следует заметить, что ни в одной из этих работ не ссылаются на использование CO2. Этот газ предназначен для обработок, предусматривающих придание противокислотных свойств, без всякого отношения к "объему", или для производства ОКК путем обработки диоксидом углерода. Также сочетают фосфорную кислоту и CO2, но только для усовершенствования производства ОКК.

На деле, учитывая лучшие свойства, придаваемые с помощью ОКК, в промышленности повсюду стремятся получать синтетические карбонаты, обладающие все более и более улучшенными свойствами. Заслуга изобретения заключается в стремлении работать на основе природных карбонатов.

Изобретение относится, следовательно, к получению новых водных суспензий одного или нескольких пигментов, наполнителей или минералов, содержащих в случае необходимости один полимерный диспергатор в качестве стабилизатора реологии суспензии, причем эти упомянутые пигменты позволяют снижать массу бумаги при постоянной поверхности.

Эти новые водные суспензии отличаются тем, что:

а) они содержат природный карбонат или один или несколько продуктов реакции вышеуказанного карбоната с газообразным CO2 и один или несколько продуктов реакции вышеуказанного карбоната с одним или несколькими донорами ионов H3O+ от средней силы до сильных; и

b) они имеют значение рН, измеряемое при температуре 20° С, выше 7,5.

Они также отличаются тем, что пигмент, наполнитель или минерал имеет удельную поверхность БЭТ, определенную согласно норме ISO 9277, составляющую 5-200 м2/г, предпочтительно 20-80 м2/г и в высшей степени предпочтительно 30-60 м2/г.

Предпочтительно водные суспензии согласно изобретению отличаются тем, что пигмент, наполнитель или минерал обладает следующими характеристиками:

- средний диаметр зерна, определенный по методу седиментации на приборе Sedigraf 5100™ , составляет 50-0,1 микрометра;

- и удельная поверхность БЭТ, определенная согласно норме ISO 9277, составляет 15-200 м2/г.

Еще более предпочтительно они отличаются тем, что пигмент, наполнитель или минерал обладает следующими свойствами:

- средний диаметр зерна, определенный по методу седиментации на приборе Sedigraf 5100™ , составляет 25-0,5 микрометра, и еще более предпочтительно 7-0,7 микрометра;

- и удельная поверхность БЭТ, определенная согласно норме ISO 9277, составляет 20-80 м2/г и еще более предпочтительно 30-60 м2/г.

Изобретение относится, кроме того, к пигментам или наполнителям в сухом состоянии, таким как природный карбонат кальция или любой пигмент, содержащий природный карбонат кальция, получаемым путем высушивания водных суспензий согласно изобретению, причем это высушивание осуществляют путем использования хорошо известных специалисту средств для высушивания.

Изобретение также относится к обработке пигментов или наполнителей в водной суспензии, таких как природный карбонат кальция или любой пигмент, содержащий природный карбонат кальция, или их смеси, включая туда другие наполнители и пигменты, не содержащие карбонатных ионов; к содержащим их композициям и их применениям в бумажной промышленности, в частности для достижения хорошего свойства "объема", и к таким образом наполненным или мелованным бумагам.

Более конкретно изобретение относится к водной суспензии пигментов, наполнителей или минералов, которая может содержать полимерный диспергатор в качестве стабилизатора реологии суспензии и включает природный карбонат, такой как, например, природный карбонат кальция или доломит, обработанный в сочетании одним или несколькими донорами ионов Н3O+ от средней силы до сильных и газообразным CO2.

В качестве примеров можно назвать различные природные карбонаты, полученные из мела, особенно мела Шампаня, кальцита или мрамора, и их смеси с тальком, каолином и/или доломитом и/или гидроксидами алюминия и/или диоксидом титана, оксидом магния и аналогичными оксидами и гидроксидами, известными в данной отрасли промышленности.

Согласно настоящей заявке, эти различные наполнители и смеси наполнителей или смешанные наполнители объединены одним общим названием "наполнители", за исключением того случая, когда необходимо более конкретное указание наполнителя или категории наполнителей.

Используемой кислотой является любая кислота от средней силы до сильной или любая смесь таких кислот, генерирующая ионы Н3О+ в условиях обработки.

Согласно также предпочтительному варианту осуществления, сильную кислоту выбирают среди кислот, имеющих рКа ниже или равную нулю при температуре 22° С, и более предпочтительно выбирают среди серной кислоты, соляной кислоты или их смесей.

Согласно также предпочтительному варианту осуществления, кислоту средней силы выбирают среди кислот, имеющих рКа от 0 до 2,5 включительно при температуре 22° С, и более предпочтительно выбирают среди Н2SO3, HSO

Согласно также предпочтительному варианту осуществления, кислота или кислоты средней силы могут быть смешаны с кислотой или кислотами средней силы.

Согласно изобретению, количество в молях доноров ионов Н3О+ от средней силы до сильных по отношению к числу молей СаСО3 составляет в целом 0,1-2, предпочтительно 0,25-1.

Согласно изобретению, способ обработки пигментов, наполнителей или минералов в водной суспензии, содержащих природный карбонат, отличается тем, что вышеуказанный пигмент обрабатывают путем сочетания одного или нескольких доноров ионов Н3О+ от средней силы до сильных и газообразного CO2.

Предпочтительно этот предлагаемый согласно изобретению способ обработки пигментов, наполнителей или минералов в водной суспензии, содержащих природный карбонат, позволяющий снижать массу бумаги при постоянной поверхности, отличается тем, что он включает следующие 3 стадии:

a) обработка с помощью донора или доноров ионов Н3O+ от средней силы до сильных;

b) обработка с помощью газообразного CO2, причем эта обработка либо является составной частью стадии а), либо ее осуществляют параллельно стадии а), либо ее осуществляют после стадии а);

c) повышение значения рН, измеряемого при температуре 20° С, выше 7,5 в интервал времени после окончания стадий а) и b), составляющий от 1 часа до 10 часов, предпочтительно от 1 часа до 5 часов, без добавления основания, или немедленно по окончании стадий а) и b) при добавлении основания, причем стадия с) является последней стадией способа.

Еще более предпочтительно газообразный CO2 происходит от подачи извне CO2 или же из рециркуляции CO2 или же за счет добавления непрерывно того же самого донора ионов Н3О+ от средней силы до сильного, как таковой, используемый в стадии а) обработки, или еще другого донора ионов Н3О+ от средней силы до сильного, или еще за счет повышенного давления CO2 и предпочтительно повышенного давления, составляющего 0,05-5 бар. По этому поводу нужно заметить, что рабочий бак, заполненный наполнителями с плотностью порядка 1-2, может достигать высоты, например 20 метров, и тем самым создается повышенное давление CO2, которое может достигать нескольких бар и, в частности, может доходить примерно до 5 бар в нижней части бака или в закрытом баке.

Согласно предпочтительному варианту осуществления, стадии а) и b) могут быть повторены несколько раз.

Также, согласно предпочтительному варианту осуществления значение рН, измеренное при температуре 20° С, составляет 3-7,5 во время стадий а) и b) обработки и температура обработки составляет 5-90° С и предпочтительно 45-60° С.

Согласно еще одному предпочтительному варианту осуществления, между 1 часом и 10 часами и более предпочтительно между 1 часом и 5 часами после окончания обработки значение рН составляет величину выше 7,5 при комнатной температуре, и это без добавления какого-либо основания. Если какое-либо основание добавлено, то тогда немедленно повышается значение рН. Более того нужно заметить, что спустя несколько дней никакой устойчивости к кислотам не наблюдают.

Способ обработки пигментов, наполнителей или минералов в водной суспензии, содержащих природный карбонат, позволяющий снижать массу бумаги при постоянной поверхности согласно изобретению, отличается тем, что концентрация газообразного CO2 в суспензии, по объему такая, что соотношение (объем суспензии:объем газообразного CO2) составляет от 1:0,05 до 1:20, при вышеуказанном соотношении от 1:1 до 1:20 в стадии а) и от 1:0,05 до 1:1 в стадии b).

В высшей степени предпочтительно концентрация газообразного CO2 в суспензии, по объему такая, что соотношение (объем суспензии:объем газообразного CO2) составляет от 1:0,05 до 1:10, при вышеуказанном соотношении от 1:0,5 до 1:10 в стадии а) и от 1:0,05 до 1:1 в стадии b).

Газообразный CO2 может быть дозирован в жидкой или безводной форме.

Также предпочтительно продолжительность стадии b) обработки составляет 0-10 часов и более предпочтительно 2-6 часов.

Способ обработки согласно изобретению осуществляют в водной фазе (шлам) с незначительными, средними или высокими концентрациями сухого вещества, однако, его также можно осуществлять в случае смесей шламов с этими различными концентрациями. Содержание сухого вещества предпочтительно составляет 1-80 мас.%.

Без связи с какой-либо теорией заявитель считает, что газообразный CO2, кроме того, играет роль регулятора рН и регулятора абсорбции/десорбции.

Согласно одному варианту изобретения, способ получения водной суспензии согласно изобретению отличается тем, что после трех стадий способа обработки согласно изобретению обработанный продукт суспендируют в воде с помощью диспергатора и в случае необходимости снова концентрируют.

Полученная согласно изобретению водная суспензия наполнителя может быть введена в процесс изготовления листа бумаги, картона или аналогичного материала на уровне приготовления густой пасты или разбавленной пасты или на этих двух уровнях в зависимости от процесса изготовления бумаги. Наполнитель на деле вводят один или несколько раз в соответствии с обычными рекомендациями изготовителей бумаги.

Обработанный согласно изобретению наполнитель также представляет большой интерес после формирования листа и, в частности, наполнитель согласно изобретению можно вводить в рециркулируемые свинцовые воды или в также рециркулируемые "отходы за счет разрывов при наслаивании".

Альтернативно обработку согласно изобретению можно применять также к рециркулируемым свинцовым водам или "отходам за счет разрывов при наслаивании"; тогда рециркулированную среду обрабатывают согласно стадиям предлагаемого в изобретении способа, как указано выше.

Изобретение относится к изготовлению бумаги, получаемой на основе целлюлозных волокон древесного происхождения, такой как на основе древесины лиственных или хвойных деревьев.

Изобретение относится также к бумаге, получаемой из волокон не древесного происхождения, а, напротив, из синтетических волокон.

Следовательно, изобретение также относится к способам изготовления бумаги, картона или аналогичных материалов, модифицированным таким образом за счет включения способа согласно изобретению.

Изобретение также относится к новым продуктам, получаемым способом, который только что был описан.

Следующие примеры поясняют изобретение, однако, не ограничивая его объема охраны.

Проводят одну серию опытов со шламами с незначительным содержанием твердых веществ, то есть максимально порядка 30%, и другую серию опытов со шламами с высоким содержанием твердых веществ, то есть вплоть до примерно 80%.

Высокие содержания вызывают большой интерес в рассматриваемой отрасли промышленности, но создают особые проблемы с вязкостью. Тогда часто необходимо, но необязательно, добавлять диспергатор, который может вызывать помехи в процессе (влияние диспергатора на конкурентные реакции на уровне явлений адсорбции на поверхности карбоната или других типов наполнителей).

ПРИМЕР 1

Этот пример поясняет изобретение и относится к обработке шламов с незначительным содержанием сухих веществ.

Для осуществления этого во всех опытах примера 1, относящихся к водным суспензиям с незначительным содержанием сухого вещества, готовят СаCO3 или смесь минералов, содержащую карбонат кальция, в виде суспензии ("шлам"), содержание твердого или сухого вещества, в которой изменяется в пределах от 5 до 30 мас.%, или в виде осадка на фильтре, или в виде сухого порошка, в соответствующем реакторе и, если это необходимо, разбавляют вплоть до желательного содержания твердых веществ с помощью деминерализованной воды или водопроводной воды.

В случае опыта, относящегося к водной суспензии со средним содержанием сухого вещества, готовят СаСО3 в виде суспензии ("шлам"), содержание твердого или сухого вещества в которой составляет порядка 45 мас.%

Для всех опытов используют стеклянный реактор емкостью 1 литр или 10 литров или пластмассовый контейнер емкостью 100 литров или цистерну объемом 40 м3, снабженный (снабженную) мешалкой типа ротор/статор, а также высокоскоростной мешалкой с вращающимся диском диаметром 50 мм для реакторов емкостью 1 литр и 10 литров или 200 мм для пластмассового контейнера емкостью 100 литров или 1500 мм для цистерны объемом 40 м3.

Для некоторых опытов, которые будут уточнены в продолжении примеров, используют смеситель с псевдоожиженным слоем емкостью 6 литров или 600 литров типа Lodige.

После получения гомогенной смеси в суспензии или шламе устанавливают соответствующую опыту температуру.

Затем добавляют донор ионов Н3O+ от средней силы до сильного, предпочтительно выбираемый среди Н2SO3, HSO

Добавляют или вводят CO2 через дно резервуара или с помощью погруженной сверху вниз в резервуар трубки, в течение периода времени, указанного ниже.

Контрольным образцом является бумага, изготовленная параллельно таким же образом, с таким же количеством необработанного наполнителя, с массой 75 г/см2 и с таким же количеством целлюлозы.

Опыт №1

Природный карбонат кальция типа норвежского мрамора с гранулометрией, такой, что 75 мас.% частиц имеют диаметр менее 1 микрона, определенной с помощью прибора Sedigraph 5100 фирмы Micrometrics, в виде осадка на фильтре в количестве 5 кг, в расчете на сухой пигмент, в контейнере емкостью 100 литров разбавляют дистиллированной водой вплоть до получения шлама с концентрацией сухого вещества 10 мас.% Затем таким образом полученный шлам обрабатывают с помощью серной кислоты в виде 10 мас.%-ного раствора, соответствующего 0,20 моль Н3О+ на моль СаCO3, при температуре 20° С и при перемешивании в течение двух минут со скоростью 500 оборотов в минуту. Спустя 15 минут через суспензию карбоната кальция в течение 5 часов барботируют CO2 при повышенном давлении 50 мбар таким образом, что соотношение (объем суспензии:объем газообразного CO2) равно примерно 1:0,15.

После выдерживания в течение 24 часов формируют листы бумаги, содержащие в качестве наполнителя суспензию испытуемого карбоната кальция.

Для осуществления этого получают листы бумаги из пульпы или пасты целлюлозы марки SR 23, содержащей пасту из сульфата древесины и волокон, состоящих из 80% березовых и 20% сосновых. Затем 45 г в расчете на сухое вещество этой пульпы или пасты разбавляют в 10 литрах воды в присутствии примерно 15 г в расчете на сухое вещество композиции испытуемых наполнителей для получения экспериментально содержания наполнителя от 20% до почти 0,5%. После перемешивания в течение 15 минут и добавления 0,06 мас.% по отношению к сухой массе бумаги удерживающего агента полиакриламидного типа получают лист с массой, равной 75 г/м2, и наполненный на (20±0,5%). Используемое для формирования листа устройство представляет собой систему Rapid-Kothen, модель 20.12 МС фирмы Нааgе.

Таким образом, сформированные листы высушивают в течение 400 секунд при температуре 92° С и в вакууме 940 мбар. Содержание наполнителя контролируют с помощью анализа золы.

Измеряют толщину таким образом сформированного листа.

Толщина бумаги или листа картона представляет собой перпендикулярное расстояние между двумя параллельными поверхностями.

Образцы кондиционировали в течение 48 часов (согласно немецкой норме DIN EN 20187).

Эта норма определяет, что бумага является гигроскопичным веществом и как таковое обладает свойством, заключающимся в способности адаптировать свое содержание влаги, чтобы придти в соответствующее состояние по отношению к таковому окружающего воздуха. Влага абсорбируется, когда увеличивается влажность окружающей атмосферы, и наоборот, удаляется, когда снижается влажность окружающей атмосферы.

Даже если относительная влажность остается на постоянном уровне, содержание влаги в бумаге не остается обязательно таким же, если температура не поддерживается постоянной в определенных пределах. Во время повышения или уменьшения содержания влаги физические свойства бумаги модифицируются.

На этом основании образцы нужно кондиционировать в течение по меньшей мере периода времени 48 часов вплоть до достижения равновесия. Образцы также испытывали в идентичных климатических условиях. Атмосферу опыта в случае бумаги устанавливали так, чтобы она соответствовала следующим данным:

относительная влажность 50% (±3)

температура 23° С (±1)

Толщину определяли согласно немецкой норме DIN EN 20534 при использовании микрометра, тестируемый отпечаток ("test print") которого доходит до 10 n/см2. Результат опыта определяли путем расчета среднего из 10 измерений. Результат выражали в микрометрах.

Контрольным образцом является бумага, изготовленная параллельно таким же образом, с таким же количеством наполнителя, но необработанного, с массой 75 г/м2 и с таким же количеством целлюлозы.

Результаты:

a) для пигмента:

спустя 5 часов после окончания обработки природного карбоната кальция, согласно опыту, значение рН шлама составляет 7,7, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль: 112 мкм при массе 75 г/м2;

- для опытного образца: 120 мкм при массе 75 г/м2, что при приведении к величине толщины 112 мкм дает массу 70 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 112 мкм, достигают выигрыша в 5 г/м2 или 6,6% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Опыт №2

В стеклянном реакторе емкостью 10 литров и при перемешивании 3 кг в расчете на сухой пигмент осадка на фильтре типа норвежского мрамора с гранулометрией, такой, что 75 мас.% частиц имеют диаметр меньше 1 микрона, определенной с помощью прибора Sedigraph 5100 фирмы Micromeritics, в виде шлама с концентрцией сухого вещества 10 мас.% и при температуре 20° С, обрабатывают с помощью фосфорной кислоты в виде 10 мас.%-ного раствора, соответствующего 0,15 моль Н3O+ на моль СаCO3. Затем через шлам барботируют CO2 при повышенном давлении примерно 100 мбар в течение 5 часов таким образом, чтобы соотношение (объем суспензии:объем газообразного CO2) составляло примерно 1:0,1. Немедленно после получения, а также спустя 1 час, 2 часа, 3 часа, 4 часа и 5 часов измеряют величину рН. Формируют листы из шлама с незначительным содержанием сухого вещества. С помощью 0,53 мас.% по отношению к массе сухого пигмента диспергатора типа полиакрилата натрия с удельной вязкостью 0,75 можно повышать концентрацию сухого вещества до значения 47 мас.%

Удельную вязкость анионных диспергаторов в примерах, которую обозначают символом в виде греческой буквы "эта" (η ), определяли следующим образом: получали раствор полимера, нейтрализованный на 100% раствором гидроксида натрия (рН 9) для измерения, путем растворения 50 г по отношению к сухому полимеру в 1 литре дистиллированной воды, содержащей 60 г NaCl. Затем с помощью капиллярного вискозиметра с константой Боме 0,000105 в термостабилизированной при температуре 25° С нагревательной бане измеряли время, которое необходимо для выливания через капилляр точно определенного объема щелочного раствора полимера, и сравнивали со временем, в течение которого такой же объем раствора 60 г NaCl/литр проходит через капилляр.

Удельную вязкость "эта" можно определять следующим образом:

Получают лучшие результаты, если диаметр капилляра выбирают таким образом, чтобы время, требующееся для раствора полимера, минус время, требующееся для раствора, содержащего только NaCl, составляло величину в интервале от 90 до 100 секунд.

После выдерживания в течение 24 часов формируют листы бумаги по той же методике, что и в опыте №1, с массой 75 г/м2 и измеряют их толщину также с помощью такого же метода, что и в опыте №1.

Результаты:

a) для пигмента:

спустя 3 часа после окончания обработки природного карбоната кальция согласно опыту, значение рН шлама составляет 7,5, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль (необработанный наполнитель): 113 мкм при массе 75 г/м2;

- для опытного образца: 123 мкм при массе 75 г/м2, что при приведении к величине толщины 113 мкм дает массу 68,9 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 113 мкм, достигают выигрыша в 6,1 г/м2 или 8,8% в отношении к массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Также проводят измерения непрозрачности и белизны вышесформированных листов.

Непрозрачность измеряли в виде показателя светопроницаемости бумаги, на листах, с помощью спектрофотометра типа Data Color Eirepho 2000 согласно норме DIN 53146.

Белизну бумаги измеряли согласно норме ISO, называемой Brightness R 457, на фильтре Tappi при использовании ультрафиолетового света, с помощью спектрофотометра типа Data Color Eirepho 2000. Измерение осуществляли на стопке из 10 листов, чтобы избежать влияния светопроницаемости.

Полученные по вышеописанной методике результаты являются следующими:

- белизна опытного образца согласно изобретению: 89,6

- непрозрачность опытного образца согласно изобретению: 89,4

- белизна контрольного (необработанного) образца: 88,4

- непрозрачность контрольного (необработанного) образца: 86,4.

Опыт №3

В стеклянном реакторе 75 г в расчете на сухой пигмент осадка на фильтре типа норвежского мрамора с гранулометрией, такой, что 75 мас.% частиц имеют диаметр меньше 1 микрона, определенной с помощью прибора Sedigraph 5100 фирмы Micromeritics, в виде шлама с концентрацией сухого вещества 10 мас.% и при температуре 20° С, обрабатывают с помощью фосфорной кислоты в виде 10 мас.%-ного раствора, соответствующего 0,25 моль Н3О+ на моль СаCO3. Затем через шлам барботируют CO2 при атмосферном давлении в течение 5 часов таким образом, чтобы соотношение (объем суспензии:объем газообразного CO2) составляло примерно 1:0,05.

После выдерживания в течение 24 часов формируют листы бумаги по той же методике, что и в опыте №1, с массой 75 г/м2 и измеряют их толщину также с помощью такого же метода, что и в опыте №1.

Результаты:

а) для пигмента:

спустя 5 часов после окончания обработки природного карбоната кальция согласно опыту значение рН шлама составляет 7,7, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль (необработанный наполнитель): 113 мкм при массе 75 г/м2;

- для опытного образца: 119 мкм при массе 75 г/м2, что при приведении к величине толщины 113 мкм дает массу 71,1 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 113 мкм, достигают выигрыша в 3,9 г/м2 или 5,2% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Опыт №4

1 кг в расчете на сухой пигмент карбоната кальция типа финского мрамора с гранулометрией, такой, что 63 мас.% частиц имеют диаметр меньше 1 микрона, определенной с помощью прибора Sedigraph 5100 фирмы Micromeritics, измельченного мокрым путем, с концентрацией 75% в расчете на сухое вещество, при использовании 0,55 мас.% полиакрилата натрия с удельной вязкостью 0,54, разбавленного до концентрации в шламе сухого вещества 45 мас.% и при температуре 20° С, обрабатывают с помощью фосфорной кислоты в виде 10 мас.%-ного раствора, соответствующего 0,15 моль Н3О+ на моль СаCO3. Затем через шлам барботируют CO2 при повышенном давлении примерно 100 мбар в течение 5 часов таким образом, чтобы соотношение (объем суспензии:объем газообразного CO2) составляло 1:0,1

Продукт просеивали и после выдерживания в течение 24 часов формируют листы по той же методике, что и в опыте №1, с массой 75 г/м2. Измеряют их толщину также по тому же методу, что и в опыте №1, причем результаты затем сравнивали по отношению к использованию необработанного карбоната кальция с гранулометрией, такой, что 63 мас.% частиц имеют диаметр меньше 1 микрона, определенной с помощью прибора Sedigraph 5100 фирмы Micromeritics.

Результаты:

a) для пигмента:

спустя 2 часа после окончания обработки природного карбоната кальция, согласно опыту, значение рН шлама составляет 7,6, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль (необработанный наполнитель): 113 мкм при массе 75 г/м2;

- для опытного образца: 116 мкм при массе 75 г/м2, что при приведении к величине толщины 113 мкм дает массу 72,9 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 113 мкм, достигают выигрыша в 2,1 г/м2 или 2,8% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Опыт №5

В стеклянном реакторе 75 г в расчете на сухой пигмент карбоната кальция типа норвежского мрамора с гранулометрией, такой, что 75 мас.% частиц имеют диаметр меньше 1 микрона, определенной с помощью прибора Sedigraph 5100 фирмы Micromeritics, в виде шлама с концентрацией сухого вещества 10 мас.% и при температуре 35° С обрабатывают с помощью фосфорной кислоты в виде 10 мас.%-ного раствора, соответствующего 0,15 моль Н3О+ на моль СаCO3. Затем через шлам барботируют CO2 при атмосферном давлении в течение 5 часов таким образом, чтобы соотношение (объем суспензии:объем газообразного CO2) составляло примерно 1:0,05.

После выдерживания в течение 24 часов формируют листы бумаги по той же методике, что и в опыте №1, с массой 75 г/м2 и измеряют их толщину также с помощью такого же метода, что и в опыте №1.

Результаты:

a) для пигмента:

спустя 5 часов после окончания обработки природного карбоната кальция, согласно опыту, значение рН шлама составляет 7,8, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль (необработанный наполнитель): 113 мкм при массе 75 г/м2;

- для опытного образца: 118 мкм при массе 75 г/м2, что при приведении к величине толщины 113 мкм дает массу 71,8 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 113 мкм, достигают выигрыша в 3,2 г/м2 или 4,2% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Опыт №6

В стеклянном реакторе 75 г в расчете на сухой пигмент карбоната кальция типа норвежского мрамора с гранулометрией, такой, что 75 мас.% частиц имеют диаметр меньше 1 микрона, определенной с помощью прибора Sйdigraph 5100 фирмы Micromeritics, в виде шлама с концентрацией сухого вещества 10 мас.% и при температуре 45° С обрабатывают с помощью фосфорной кислоты в виде 10 мас.%-ного раствора, соответствующего 0,30 моль Н3О+ на моль СаCO3. Затем через шлам барботируют CO2 при атмосферном давлении в течение 5 часов таким образом, чтобы соотношение (объем суспензии:объем газообразного CO2) составляло 1:0,05.

После выдерживания в течение 24 часов формируют листы бумаги по той же методике, что и в опыте №1, с массой 75 г/м2 и измеряют их толщину также с помощью такого же метода, что и в опыте №1.

Результаты:

a) для пигмента:

спустя 4 часа после окончания обработки природного карбоната кальция, согласно опыту, значение рН шлама составляет 7,9, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль (необработанный наполнитель): 113 мкм при массе 75 г/м2;

- для опытного образца: 118 мкм при массе 75 г/м2, что при приведении к величине толщины 113 мкм дает массу 71,8 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 113 мкм, достигают выигрыша в 3,2 г/м2 или 4,2% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Опыт №7

В стеклянном реакторе 36 г в расчете на сухой пигмент карбоната кальция типа финского мрамора с гранулометрией, такой, что 65 мас.% частиц имеют диаметр меньше 1 микрона, определенной с помощью прибора Sedigraph 5100 фирмы Micromeritics, с 21,6 мас.% (карбоната кальция) в виде шлама с концентрацией сухого вещества 4,8 мас.% (то есть более разбавленного) и при температуре 35° С обрабатывают с помощью фосфорной кислоты в виде 5 мас.%-ного раствора, соответствующего 0,32 моль Н3О+ на моль СаСО3. Затем через шлам барботируют CO2 при атмосферном давлении в течение 5 часов таким образом, чтобы соотношение (объем суспензии:объем газообразного CO2) составляло 1:0,05.

После выдерживания в течение 24 часов формируют листы бумаги по той же методике, что и в опыте №1, с массой 75 г/м2 и измеряют их толщину также с помощью такого же метода, что и в опыте №1.

Результаты:

a) для пигмента:

спустя 6 часов после окончания обработки природного карбоната кальция, согласно опыту, значение рН шлама составляет 7,5, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль (необработанный наполнитель): 113 мкм при массе 75 г/м2;

- для опытного образца: 121 мкм при массе 75 г/м2, что при приведении к величине толщины 113 мкм дает массу 70,0 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 113 мкм, достигают выигрыша в 5 г/м2 или 6,6% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Опыт №8

В стеклянном реакторе 3750 г в расчете на сухой пигмент карбоната кальция типа финского мрамора с гранулометрией, такой, что 65 мас.% частиц имеют диаметр меньше 1 микрона, определенной с помощью прибора Sedigraph 5100 фирмы Micromeritics, с 75,0 мас.% (карбоната кальция) в виде шлама с концентрацией сухого вещества 20 мас.% и при температуре 60°С обрабатывайте помощью фосфорной кислоты в виде 5 мас.%-ного раствора, соответствующего 0,5 моль Н3O+ на моль СаCO3. Затем через шлам барботируют CO2 при атмосферном давлении в течение 2 часов таким образом, чтобы соотношение (объем суспензии: объем газообразного CO2) составляло 1:0,1.

После выдерживания в течение 24 часов формируют листы бумаги по той же методике, что и в опыте №1, с массой 75 г/м2 и измеряют их толщину также с помощью такого же метода, что и в опыте №1.

Результаты:

а) для пигмента:

спустя 6 часов после окончания обработки природного карбоната кальция, согласно опыту, значение рН шлама составляет 7,8, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль (необработанный наполнитель): 113 мкм при массе 75 г/м2;

- для опытного образца: 132 мкм при массе 75 г/м2, что при приведении к величине толщины 113 мкм дает массу 64,2 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 113 мкм, достигают выигрыша в 10,8 г/м2 или 14,4% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Опыт №9

В стеклянном реакторе 36 г в расчете на сухой пигмент карбоната кальция типа финского мрамора с гранулометрией, такой, что 65 мас.% частиц имеют диаметр меньше 1 микрона, определенной с помощью прибора Sedigraph 5100 фирмы Micromeritics, с 21,6 мас.% в виде шлама с концентрацией сухого вещества 4,8 мас.%, но при температуре 45° С, обрабатывают с помощью фосфорной кислоты в виде 5 мас.%-ного раствора, соответствующего 0,32 моль Н3О+ на моль СаCO3. Затем через шлам барботируют CO2 при атмосферном давлении в течение 5 часов таким образом, чтобы соотношение (объем суспензии:объем газообразного CO2) составляло 1:0,05.

После выдерживания в течение 24 часов формируют листы бумаги по той же методике, что и в опыте №1, с массой 75 г/м2 и измеряют их толщину также с помощью такого же метода, что и в опыте №1.

Результаты:

a) для пигмента:

спустя 8 часов после окончания обработки природного карбоната кальция, согласно опыту, значение рН шлама составляет 8,1, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль (необработанный наполнитель): 113 мкм при массе 75 г/м2;

- для опытного образца: 126 мкм при массе 75 г/м2, что при приведении к величине толщины 113 мкм дает массу 67,1 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 113 мкм, достигают выигрыша в 7,9 г/м2 или 10,5% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Измерение истирания дает величину 1,7 мг, которую нужно сравнивать с величиной истирания контрольного образца, составляющей 4,5 мг.

Опыт №10

В стеклянном реакторе 36 г в расчете на сухой пигмент карбоната кальция типа финского мрамора с гранулометрией, такой, что 65 мас.% частиц имеют диаметр меньше 1 микрона, определенной с помощью прибора Sedigraph 5100 фирмы Micromeritics, с 21,6 мас.% в виде шлама с концентрацией сухого вещества 4,8 мас.% и при температуре на этот раз 90° С обрабатывают с помощью фосфорной кислоты в виде 5 мас.%-ного раствоpa, соответствующего 0,32 моль Н3О+ на моль СаСО3. Затем через шлам барботируют CO2 при атмосферном давлении в течение 5 часов таким образом, чтобы соотношение (объем суспензии:объем газообразного CO2) составляло 1:0,05.

После выдерживания в течение 24 часов формируют листы бумаги по той же методике, что и в опыте №1, с массой 75 г/м2 и измеряют их толщину также с помощью такого же метода, что и в опыте №1.

Результаты:

a) для пигмента:

спустя 2 часа после окончания обработки природного карбоната кальция, согласно опыту, значение рН шлама составляет 7,5, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль (необработанный наполнитель): 113 мкм при массе 75 г/м2;

- для опытного образца: 125 мкм при массе 75 г/м2, что при приведении к величине толщины 113 мкм дает массу 67,7 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 113 мкм, достигают выигрыша в 7,3 г/м2 или 9,7% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Измерение истирания с помощью прибора Einlehner типа 2000 дает величину 2,0 мг, которую нужно сравнивать с величиной истирания контрольного образца, составляющей 4,5 мг.

Вышеуказанные опыты показывают, что преимущества изобретения заключаются в снижении массы для идентичной толщины листа и в уменьшении истирания, а также в лучшей гладкости при лучшей белизне и также достигают лучшего удерживания наполнителя.

Опыт №11

В реакторе объемом 40 м3 и высотой 12 м 3600 кг в расчете на сухой пигмент карбоната кальция типа каррарского мрамора с гранулометрией, такой, что 65 мас.% частиц имеют диаметр меньше 1 микрона, определенной с помощью прибора Sedigraph 5100 фирмы Micromeritics, с 28,6 мас.% (карбоната кальция) в виде шлама с концентрацией сухого вещества 24,8 мас.% и при температуре 55° С обрабатывают с помощью фосфорной кислоты в виде 10 мас.%-ного раствора, соответствующего 0,30 моль Н3О+ на моль СаСО3. Параллельно реакции и затем через шлам в течение 5 часов барботируют CO2 путем внутренней рециркуляции CO2 и инжекции CO2 в нижнюю часть реактора при повышенном давлении 1,2 бар таким образом, чтобы соотношение (объем суспензии:объем газообразного CO2) составляло 1:5.

После выдерживания в течение 24 часов формируют листы бумаги по той же методике, что и в опыте №1, с массой 75 г/м2 и измеряют их толщину также с помощью такого же метода, что и в опыте №1.

Результаты:

а) для пигмента:

спустя 5 часов после окончания обработки природного карбоната кальция, согласно опыту, значение рН шлама составляет 7,7, что означает отсутствие всякой устойчивости по отношению к кислотам.

Удельная поверхность БЭТ составляет 35,5 м2/г. Это измерение удельной поверхности БЭТ проводили по методу БЭТ в соответствии с нормой ISO 9277, а именно измерение осуществляют при охлаждении в жидком азоте и в токе азота на образце, высушенном до постоянной массы и термостатированном при температуре 250° С, в течение одного часа в атмосфере азота. Эти условия соответствуют таковым нормы, в частности называемой нормой ISO 9277 в формуле изобретения;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль (необработанный наполнитель): 113 мкм при массе 75 г/м2;

- для опытного образца: 126 мкм при массе 75 г/м2, что при приведении к величине толщины 113 мкм дает массу 67,3 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 113 мкм, достигают выигрыша в 7,7 г/м2 или 10,3% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Опыт №12

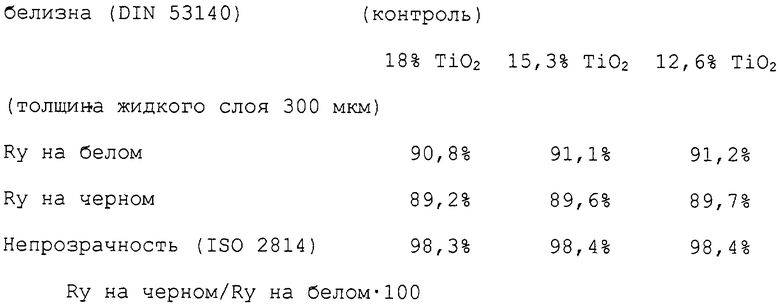

Этот опыт поясняет изобретение и относится к примеру наслаивания до различных масс на пластмассовом носителе при использовании, с одной стороны, наслаиваемого шлама с низкой концентрацией необработанных наполнителей и, с другой стороны, шлама с низкой концентрацией обработанных согласно изобретению наполнителей.

Следуют общей методике опыта 11 для обработки шлама с 17,2% в расчете на сухое вещество измельченного карбоната кальция и с 0,5 мас.% диспергатора полиакрилатного типа вплоть до получения гранулометрического состава, такого, что 65% частиц имеют диаметр меньше 1 микрометра, определенного с помощью прибора Sedigraph 5100 фирмы Micromeritics.

Протокол опыта по наслаиванию состоит в осуществлении наслаивания с помощью машины для мелования бумаги типа Erichsen Bechcoater™ на листе из полуматовой пластмассы, выпускаемый фирмой Muhlebach, Швейцария.

Два используемых наслаиваемых солевых раствора имеют состав, включающий 100 частей шлама испытуемого пигмента и 12 частей латекса на основе стирола/акрилата, выпускаемого фирмой BASF под названием ACRONAL S 360 D™ .

В первом случае шлам пигмента, который испытывают, соответствует шламу необработанного карбоната кальция с 17,2% в расчете на сухое вещество измельченного карбоната кальция с 0,5 мас.% диспергатора полиакрилатного типа и с гранулометрическим составом таким, что 65% частиц имеют диаметр меньше 1 микрометра, определенным с помощью прибора Sedigraph 5100 фирмы Micromeritics.

Во втором случае шлам пигмента, который испытывают, соответствует шламу с 17,2% в расчете на сухое вещество карбоната кальция, того же самого карбоната кальция, обработанного по вышеуказанной методике.

Результаты измерений толщины в случае трех соответствующих опытов: первый - при использовании пластмассовой основы, другой - при использовании основы, покрытой шламом вышеуказанного необработанного карбоната кальция, и, наконец, третий - при использовании основы, покрытой шламом вышеуказанного обработанного карбоната кальция, представлены в приводимых ниже в табл. А и на фиг.2

Из вышеприведенной таблицы следует, что:

в отсутствии наслаивания толщина бумаги составляет 79,59;

- в случае классического наслаивания толщина бумаги доходит только до 81,19 при массе 4,78 г/м2;

- в случае наслаивания с помощью композиции согласно изобретению толщина бумаги очень сильно увеличивается вплоть до 95,19 при массе 4,28 г/м2.

Толщину нанесенного слоя получают просто по разнице между толщиной мелованной бумаги и таковой немелованной бумаги.

Увеличение толщины нанесенного слоя, следовательно, составляет 15,6 микрон между наслаиванием с помощью продукта согласно изобретению и необработанной бумагой (95,19 по отношению к 79,59), толщина бумаги составляет 79,59 для массы 4,28 г/м2 против только 1,6 между наслаиванием с помощью классической композиции и необработанной бумагой (81,19 по отношению к 79,59) для массы 4,78 г/м2.

Увеличение толщины (выражается так называемым свойством "объема"), следовательно, при использовании композиции согласно изобретению примерно в 10 раз выше приблизительно для такой же массы.

Такой же тип расчета для различных масс позволяет начертить график зависимости толщины (в микрометрах) от массы (г/м2) (см. фиг.2)

Интерпретация вышеприведенного графика позволяет видеть, что в контрольном опыте, то есть опыте с необработанным контрольным образцом уклон толщины нанесенного слоя составляет 0,5 мкм· г-1·м-2, тогда как в опыте согласно изобретению уклон толщины нанесенного слоя составляет 3,5 мкм· г-1·м-2.

Видно, что достигают, следовательно, намного лучшего покрытия ("кроющего слоя") листа, намного лучшей машинабельности ("каландруемости") и высокой пористости благодаря использованию продукта согласно настоящему изобретению.

Опыт №13

Этот опыт поясняет изобретение, и используют 150 г в расчете на сухое вещество осадка на фильтре карбоната кальция типа норвежского мрамора с гранулометрией, такой, что 65% частиц имеют диаметр меньше 1 микрометра, определенной путем измерения на приборе Sedigraph 5100, содержащего 0,5 мас.% в расчете на сухое вещество полиакрилата натрия с удельной вязкостью, равной 0,75, которые разбавлены до концентрации 20% с помощью воды. Тогда готовят 1 литр продукта в стеклянном реакторе и нагревают до температуры 70° С. В течение 1 часа по каплям добавляют количество соляной кислоты в виде 10%-ного водного раствора, соответствующее 0,507 моль Н3О+ на моль СаСО3. Затем полученный продукт снова в течение 30 минут вводят во взаимодействие с CO2 за счет внутренней рециркуляции CO2 и инжекции CO2 в нижнюю часть реактора, после чего его выдерживают в горизонтальном положении в двух вращающихся цилиндрах при значении рН, равном 7,6.

После выдерживания в течение 24 часов формируют листы бумаги тем же способом, что и в опыте №1, с массой 75 г/м2, затем измеряют их толщину также с помощью такой же методики, что и в опыте №1.

Результаты:

a) для пигмента:

спустя 5 часов после окончания обработки природного карбоната кальция, согласно опыту, значение рН шлама составляет 7,6, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль (необработанный наполнитель): 114 мкм при массе 75 г/м2;

- для опытного образца: 120 мкм при массе 75 г/м2, что при приведении к величине толщины 114 мкм дает массу 71,2 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 114 мкм, достигают выигрыша в 3,8 г/м2 или 5% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Опыт №14

Этот опыт поясняет изобретение, и используют 150 г в расчете на сухое вещество осадка на фильтре карбоната кальция типа норвежского мрамора с гранулометрией, такой, что 65% частиц имеют диаметр меньше 1 микрометра, определенной путем измерения на приборе Sedigraph 5100, содержащего 0,5 мас.% в расчете на сухое вещество полиакрилата натрия с удельной вязкостью, равной 0,75, которые разбавлены до концентрации 20% с помощью воды. Тогда готовят 1 литр продукта в стеклянном реакторе и нагревают до температуры 70° С. В течение 1 часа по каплям добавляют количество щавелевой кислоты с двумя молями кристаллизационной воды (2 Н3О+) в виде 10%-ного водного раствора, соответствующее 0,335 моль Н3О+ на моль СаСО3.

Затем продукт еще в течение 30 минут вводят во взаимодействие с CO2 за счет внутренней рециркуляции CO2 и инжекции CO2 в нижнюю часть реактора и выдерживают его в горизонтальном положении в двух вращающихся цилиндрах при значении рН, равном 7,7.

После выдерживания в течение 24 часов формируют листы бумаги тем же способом, что и в опыте №1, с массой 75 г/м2, затем измеряют их толщину также с помощью такой же методики, что и в опыте №1.

Результаты:

a) для пигмента:

спустя 5 часов после окончания обработки природного карбоната кальция, согласно опыту, значение рН шлама составляет 8,0, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль: 114 мкм при массе 75 г/м2;

- для опытного образца: 121 мкм при массе 75 г/м2, что при приведении к величине толщины 114 мкм дает массу 70,4 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 114 мкм, достигают выигрыша в 4,6 г/м2 или 6,1% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

ПРИМЕР 2

Этот пример относится к обработке шламов с высоким содержанием сухих веществ.

Для осуществления этого во всех опытах примера 2 готовят минерал в виде водной суспензии ("шлам"), содержание твердого или сухого вещества в которой может достигать вплоть до 80 мас.%, или в виде осадка на фильтре, или в виде сухого порошка, в соответствующем реакторе и, если это необходимо, разбавляют вплоть до желательного содержания твердых веществ с помощью деминерализованной воды или водопроводной воды.

Опыт №15

Для этого опыта, иллюстрирующего уровень техники, готовят водную композицию путем введения в смеситель и при перемешивании:

- 750 г в расчете на сухое вещество норвежского мрамора с гранулометрией, такой, что 75% частиц имеют диаметр меньше 1 мкм, определенной путем измерения на приборе Sedigraph 5100;

- 250 г в расчете на сухое вещество происходящего из Финляндии талька с гранулометрией, такой, что 45% частиц имеют диаметр меньше 2 мкм, определенной путем измерения на приборе Sedigraph 5100;

- 5 г в расчете на сухое вещество акрилового связующего, состоящего из 90 мас.% акриловой кислоты и 10 мас.% тристирилфенолметакрилата с 25 молями этиленоксида;

- количество воды, необходимое для образования водной композиции с 65%-ной концентрацией сухого вещества.

После перемешивания в течение 30 минут и образования совместной структуры между крупинками мрамора и тальком с помощью связующего добавляют 5,2 г полиакрилата, частично нейтрализованного с помощью гидроксида натрия, и с удельной вязкостью, составляющей 0,5, а также дополнительное количество воды и гидроксида натрия для получения водной суспензии с 59,4%-ной концентрацией сухого вещества.

Формируют листы с массой 75 г/м2 тем же способом, что и в опыте №1, и измеряют их толщину также с помощью такой же методики, как и в опыте №1. Измеренная толщина составляет 116 мкм для массы 75 г/м2.

Опыт 16

Для этого опыта, иллюстрирующего уровень техники, согласно такой же методике, что и в опыте №1, формируют листы бумаги массой, равной 75 г/м2, исходя из водной суспензии с 77,5%-ной концентрацией в расчете на сухое вещество норвежского мрамора с гранулометрией, такой, что 63% частиц имеют диаметр меньше 1 мкм, определенной путем измерения на приборе Sedigraph 5100.

Измеренная толщина составляет 115 мкм для массы 75 г/м2.

Определенная по той же методике, как в опыте №2, и согласно норме DIN 53146, непрозрачность составляет 86,4.

Определенная по той же методике, что и в опыте №2, и согласно норме ISO Brightness R 457 фильтр Tappi, белизна составляет 88,4.

Опыт №17

Для этого опыта, иллюстрирующего уровень техники, по той же методике, что и в опыте №1, формируют листы бумаги массой, равной 75 г/м2, исходя из водной суспензии с 67,2%-ной концентрацией в расчете на сухое вещество осадка на фильтре типа норвежского мрамора с гранулометрией, такой, что 75% частиц имеют диаметр меньше 1 мкм, определенной путем измерения на приборе Sedigraph 5100, и содержащей 0,5 мас.% в расчете на сухое вещество полиакрилата натрия с удельной вязкостью, составляющей 0,75.

Измеренная толщина составляет 114 мкм для массы 75 г/м2.

Опыт №18

Для этого опыта, поясняющего изобретение, готовят 4000 г композиции опыта №15, которая представляет собой смесь 25 мас.% в расчете на сухое вещество талька и 75 мас.% в расчете на сухое вещество СаСО3, происходящего из норвежского мрамора, в виде суспензии с концентрацией сухого вещества, равной 59,4%, в смесителе с псевдоожиженным слоем (аппарат  ), и добавляют по каплям в течение 45 минут количество фосфорной кислоты в виде 20%-ного водного раствора, соответствующее 0,15 моль Н3О+ на моль СаСО3.

), и добавляют по каплям в течение 45 минут количество фосфорной кислоты в виде 20%-ного водного раствора, соответствующее 0,15 моль Н3О+ на моль СаСО3.

После обработки аппарат  продолжают вращать в течение одного часа. Этот аппарат с псевдоожиженным слоем, продолжающий вращаться, позволяет воздуху обмениваться с диоксидом углерода, выделяющимся за счет реакции, приводящей таким образом к присутствию диоксида углерода в атмосфере аппаратуры.

продолжают вращать в течение одного часа. Этот аппарат с псевдоожиженным слоем, продолжающий вращаться, позволяет воздуху обмениваться с диоксидом углерода, выделяющимся за счет реакции, приводящей таким образом к присутствию диоксида углерода в атмосфере аппаратуры.

Затем полученный продукт выдерживают в горизонтальном положении в двух вращающихся цилиндрах, при значении рН, равном 7,6.

После выдерживания в течение 24 часов формируют листы бумаги тем же способом, что и в опыте №1, с массой 75 г/м2, затем измеряют их толщину также с помощью такой же методики, что и в опыте №1.

Результаты:

a) для пигмента:

спустя 5 часов после окончания обработки природного карбоната кальция согласно опыту значение рН шлама составляет 7,8, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль (опыт №15): 116 мкм при массе 75 г/м2;

- для опытного образца: 118 мкм при массе 75 г/м2, что при приведении к величине толщины 116 мкм дает массу 73,9 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 116 мкм, достигают выигрыша в 1,1 г/м2 или 1,5% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Опыт №19

Для этого опыта, поясняющего изобретение, готовят 3290 г композиции опыта №16, которая представляет собой карбонат кальция, происходящий из норвежского мрамора, в виде шлама с концентрацией сухого вещества, равной 75,8%, в смесителе с псевдоожиженным слоем (аппарат Lцdige), и добавляют по каплям в течение 2 часов количество фосфорной кислоты в виде 20%-ного водного раствора, соответствующее 0,5 моль Н3О+ на моль СаСО3.

После обработки аппарат  продолжают вращать в течение одного часа. Этот аппарат с псевдоожиженным слоем, продолжающий вращаться, позволяет воздуху обмениваться с диоксидом углерода, выделяющимся за счет реакции, приводящей таким образом к присутствию диоксида углерода в атмосфере аппаратуры.

продолжают вращать в течение одного часа. Этот аппарат с псевдоожиженным слоем, продолжающий вращаться, позволяет воздуху обмениваться с диоксидом углерода, выделяющимся за счет реакции, приводящей таким образом к присутствию диоксида углерода в атмосфере аппаратуры.

Затем полученный продукт выдерживают в горизонтальном положении в двух вращающихся цилиндрах при значении рН, равном 7,6.

После выдерживания в течение 24 часов формируют листы бумаги тем же способом, что и в опыте №1, с массой 75 г/м2, затем измеряют их толщину также с помощью такой же методики, что и в опыте №1.

Результаты:

a) для пигмента:

спустя 7 часов после окончания обработки природного карбоната кальция согласно опыту значение рН шлама составляет 7,6, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль (опыт №16): 115 мкм при массе 75 г/м2;

- для опытного образца: 130 мкм при массе 75 г/м2, что при приведении к величине толщины 115 мкм дает массу 66,5 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 115 мкм, достигают выигрыша в 8,5 г/м2 или 11,3% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Опыт №20

Для этого опыта, поясняющего изобретение, смесь 1600 г карбоната кальция типа норвежского мрамора с гранулометрией, такой, что 75% частиц имеют диаметр меньше 1 мкм, определенной путем измерения на приборе Sedigraph 5100, обладающего определенными свойствами, в недиспергированном состоянии в виде осадка на фильтре механически смешивают с 400 г другого, отличного от него карбоната, полученного согласно вышеприведенному опыту №18, с концентрацией в расчете на сухое вещество 52,8% (см. выше) в аппарате с псевдоожиженным слоем (аппарат  ) в течение 30 минут и затем диспергируют вместе с 0,5 мас.% в расчете на сухое вещество диспергатора, которым является полиакрилат натрия с удельной вязкостью, равной 0,75, после чего устанавливают концентрацию 60%. Затем продукт выдерживают в горизонтальном положении в двух вращающихся цилиндрах при значении рН, равном 8,5.

) в течение 30 минут и затем диспергируют вместе с 0,5 мас.% в расчете на сухое вещество диспергатора, которым является полиакрилат натрия с удельной вязкостью, равной 0,75, после чего устанавливают концентрацию 60%. Затем продукт выдерживают в горизонтальном положении в двух вращающихся цилиндрах при значении рН, равном 8,5.

После выдерживания в течение 24 часов формируют листы бумаги тем же способом, что и в опыте №1, с массой 75 г/м2, затем измеряют их толщину также с помощью такой же методики, что и в опыте №1.

Результаты:

a) для пигмента:

спустя 5 часов после окончания обработки природного карбоната кальция, согласно опыту, значение рН шлама составляет 8,5, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль (опыт №17): 114 мкм при массе 75 г/м2;

- для опытного образца: 118 мкм при массе 75 г/м2, что при приведении к величине толщины 114 мкм дает массу 72,2 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 114 мкм, достигают выигрыша в 2,8 г/м2 или 3,7% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Опыт №21

Для этого опыта, поясняющего изобретение, 1200 г карбоната кальция типа норвежского мрамора с гранулометрией, такой, что 65% частиц имеют диаметр меньше 1 мкм, определенной путем измерения на приборе Sedigraph 5100, в недиспергированном состоянии в виде осадка на фильтре механически смешивают с 300 г другого карбоната, обработанного согласно вышеприведенному опыту №18, с концентрацией в расчете на сухое вещество, составляющей 52,8%, в присутствии воды для достижения концентрации 60%. После механического смешения, осуществляемого в смесителе с псевдоожиженным слоем (аппарат  ) в течение 30 минут, добавляют 500 г талька финского происхождения и с гранулометрией, такой, что 35% частиц имеют диаметр меньше 1 мкм, определенной путем измерения на приборе Sedigraph 5100, причем тальк предварительно обработан с помощью 1,2% связующего типа акрилового сополимера, и воду для получения концентрации 60%. Снова подвергают механическому смешению в течение 30 минут при инжекции CO2 с расходом 100 мл/мин и затем диспергируют с 0,5 мас.% в расчете на сухое вещество полиакрилата натрия с удельной вязкостью, равной 0,75. Продукт затем выдерживают в горизонтальном положении в двух вращающихся цилиндрах; значение рН составляет 8,4.

) в течение 30 минут, добавляют 500 г талька финского происхождения и с гранулометрией, такой, что 35% частиц имеют диаметр меньше 1 мкм, определенной путем измерения на приборе Sedigraph 5100, причем тальк предварительно обработан с помощью 1,2% связующего типа акрилового сополимера, и воду для получения концентрации 60%. Снова подвергают механическому смешению в течение 30 минут при инжекции CO2 с расходом 100 мл/мин и затем диспергируют с 0,5 мас.% в расчете на сухое вещество полиакрилата натрия с удельной вязкостью, равной 0,75. Продукт затем выдерживают в горизонтальном положении в двух вращающихся цилиндрах; значение рН составляет 8,4.

После выдерживания в течение 24 часов формируют листы бумаги тем же способом, что и в опыте №1, с массой 75 г/м2, затем измеряют их толщину также с помощью такой же методики, что и в опыте №1.

Результаты:

a) для пигмента:

спустя 5 часов после окончания обработки природного карбоната кальция, согласно опыту, значение рН шлама составляет 8,5, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль: 114 мкм при массе 75 г/м2;

- для опытного образца: 116 мкм при массе 75 г/м2, что при приведении к величине толщины 114 мкм дает массу 73,5 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 114 мкм, достигают выигрыша в 1,5 г/м2 или 2% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Опыт №22

Для этого опыта, поясняющего изобретение, в полученный согласно предыдущему опыту шлам вводят CO2 с расходом 100 мл/мин в течение 5 часов, затем полученный продукт выдерживают в горизонтальном положении в двух вращающихся цилиндрах при значении рН, равном 8,1.

После выдерживания в течение 24 часов формируют листы бумаги тем же способом, что и в опыте №1, с массой 75 г/м2, затем измеряют их толщину также с помощью такой же методики, что и в опыте №1.

Результаты:

a) для пигмента:

спустя 5 часов после окончания обработки природного карбоната кальция, согласно опыту, значение рН шлама составляет 8,1, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль: 114 мкм при массе 75 г/м2;

- для опытного образца: 117 мкм при массе 75 г/м2, что при приведении к величине толщины 114 мкм дает массу 73,1 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 114 мкм, достигают выигрыша в 1,9 г/м2 или 2,5% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Опыт №23

Для этого опыта, поясняющего изобретение, готовят 6000 г карбоната кальция, происходящего из норвежского мрамора, с гранулометрией, такой, что 65% частиц имеют диаметр меньше 1 мкм, определенной путем измерения на приборе Sedigraph 5100, в виде дисперсии или шлама с концентрацией в расчете на сухое вещество 77,8%, в смесителе с псевдоожиженным слоем (аппарат  ) и разбавляют водой до концентрации 75,7%. Добавляют 0,15 моль Н3О+ на моль СаСО3 с помощью фосфорной кислоты в виде водного 20%-ного раствора, причем добавление осуществляют по каплям в течение 45 минут.

) и разбавляют водой до концентрации 75,7%. Добавляют 0,15 моль Н3О+ на моль СаСО3 с помощью фосфорной кислоты в виде водного 20%-ного раствора, причем добавление осуществляют по каплям в течение 45 минут.

Затем через продукт барботируют CO2 с расходом 100 мл/мин и в течение 5 часов, после чего полученный продукт выдерживают, с одной стороны, в течение одной недели и, с другой стороны, в течение 4 недель в горизонтальном положении в двух вращающихся цилиндрах.

Результаты:

а) для пигмента:

спустя 3 часа после окончания обработки природного карбоната кальция, согласно опыту, значение рН шлама составляет 7,6, спустя 1 неделю оно составляет 7,8, так же как и спустя 4 недели, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

после выдерживания в течение 1 недели формируют листы бумаги таким же способом, что и в опыте №1, с массой 75 г/м2, затем измеряют их толщину также с помощью такой же методики, что и в опыте №1.

Результаты измерения толщины:

- для исходного образца, контроль: 115 мкм при массе 75 г/м2;

- для опытного образца: 119 мкм при массе 75 г/м2, что при приведении к величине толщины 115 мкм дает массу 72,2 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 115 мкм, достигают выигрыша в 2,8 г/м2 или 3,7% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

После выдерживания в течение 4 недель формируют листы бумаги таким же способом, что и в опыте №1, с массой 75 г/м2, затем измеряют их толщину также с помощью такой же методики, что и в опыте №1.

Результаты измерения толщины:

- для исходного образца, контроль: 115 мкм при массе 75 г/м2;

- для опытного образца: 119 мкм при массе 75 г/м2, что при приведении к величине толщины 115 мкм дает массу 72,2 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 115 мкм, достигают выигрыша в 2,8 г/м2 или 3,7% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Опыт №24

Этот опыт поясняет изобретение и рециркуляцию диоксида углерода с помощью мешалки ротор/статор типа Силверсона.

В пилотной установке объемом 1 м3 и высотой 2 м в реактор, снабженный мешалкой Силверсона, сначала вводят 284 л шлама с концентрацией 27% в расчете на сухое вещество природного карбоната кальция, происходящего из каррарского мрамора, с гранулометрией, такой, что 65% частиц имеют диаметр меньше 1 мкм, определенной путем измерения на приборе Sedigraph 5100, при температуре 62° С, который разбавляют количеством воды, необходимым для получения суспензии с концентрацией 23,1% в расчете на сухое вещество, затем смешивают с количеством Н3РO4 в виде 50%-ного раствора, соответствующим 0,26 моль Н3О+ на моль СаСО3. Температура в начале добавления кислоты, которое длится 1 час 45 минут, составляет 52° С. Это добавление осуществляют вручную из стакана. Количество воды, добавляемое с используемой кислотой, приводит к шламу с концентрацией 15,8% в расчете на сухое вещество.

Шлам тогда обрабатывают в течение 4 часов с помощью 60 кг, получаемого за счет рециркуляции CO2 в резервуаре емкостью примерно 50 л при перемешивании с помощью мешалки Силверсона.

Результаты:

a) для пигмента:

спустя 5 часов после окончания обработки природного карбоната кальция, согласно опыту, значение рН шлама составляет 7,7, что означает отсутствие всякой устойчивости по отношению к кислотам;

b) для бумаги:

измерения толщины:

- для исходного образца, контроль: 117 мкм при массе 75 г/м2;

- для опытного образца: 126 мкм при массе 75 г/м2, что при приведении к величине толщины 117 мкм дает массу 69,6 г/м2.

Видно, что в этом опыте, если толщину бумаги приводят к общей величине 117 мкм, достигают выигрыша в 5,4 г/м2 или 7,2% в отношении массы бумаги, что означает значительную экономию по отношению к окружающей среде.

Опыт №25

Этот опыт поясняет изобретение и обработку "отходов за счет разрывов при наслаивании".