Группа изобретений относится к измерительным устройствам специального назначения, в частности, к устройствам для измерения отдельных геометрических параметров железобетонных шпал, например таких, как пропеллерности и подуклонки подрельсовых площадок железобетонных шпал.

Известно устройство для измерения пропеллерности подрельсовых площадок железобетонных шпал, содержащее горизонтальную линейку, по концам которой установлены датчики линейных перемещений, сгруппированные по четыре датчика на каждом конце линейки, при этом подпружиненные щупы в каждой группе датчиков ориентированы вертикально и размещены по углам воображаемого контура, вписывающегося в контур противолежащей им подрельсовой площадки, контроллер, источник питания (см. свидетельство на полезную модель РФ заявка №2001104198/20(004266) от 13.02.2001 г, св-во №19049, бюл. №22, 2001 г., бр. 424).

К причинам, препятствующим достижению указанного ниже технического результата, следует отнести недостаточно высокую точность измерений, обусловленную тем, что значение контролируемого параметра определяется в результате математического вычисления, для осуществления которого необходимо использовать показания всех восьми датчиков линейных перемещений устройства, в связи с чем суммарная погрешность измерения при неблагополучном сочетании отклонений показаний всех восьми датчиков может быть существенной. Кроме того, жесткие требования к балансировке устройства обуславливают возможность возникновения систематической погрешности измерения, которая может значительно превысить допустимую величину. К тому же использование датчиков линейных перемещений с достаточно большим ходом щупа и одновременно с высокой точностью измерения, да еще в количестве восьми штук, значительно повышает стоимость устройства.

Известно устройство для измерения подуклонки подрельсовых площадок железобетонных шпал, содержащее горизонтальную линейку, по концам которой установлены датчики линейных перемещений, сгруппированные по четыре датчика на каждом конце линейки, при этом подпружиненные щупы в каждой группе датчиков ориентированы вертикально и размещены по углам воображаемого контура, вписывающегося в контур противолежащей им подрельсовой площадки, контроллер, источник питания (см. свидетельство на полезную модель РФ заявка №2001104198/20(004266) от 13.02.2001 г.).

К причинам, препятствующим достижению указанного ниже технического результата, следует отнести недостаточно высокую точность измерений, обусловленную тем, что значение контролируемого параметра определяется в результате математического вычисления, для осуществления которого необходимо использовать показания всех восьми датчиков линейных перемещений устройства, в связи с чем суммарная погрешность измерения при неблагополучном сочетании отклонений показаний всех восьми датчиков может быть существенной. Кроме того, жесткие требования к балансировке устройства обуславливают возможность возникновения систематической погрешности измерения, которая может значительно превысить допустимую величину. К тому же использование датчиков линейных перемещений с достаточно большим ходом щупа и одновременно с высокой точностью измерения, да еще в количестве восьми штук значительно повышает стоимость устройства.

Наиболее близким устройством для измерения пропеллерности подрельсовых площадок железобетонных шпал к заявленному устройству в группе изобретений по совокупности существенных признаков является устройство для измерения геометрических параметров подрельсовых площадок железобетонных шпал, а именно их пропеллерности, содержащее корпус в виде трубы, ориентированной своей продольной осью параллельно горизонтальной оси шпалы, ручку для переноски устройства, именуемую ручкой транспортирования, выполненную в виде вертикальной скобы, закрепленной в центральной части корпуса, правую опору в виде продолговатой пластины, горизонтально закрепленной с помощью хомута в крайней правой со стороны наблюдателя части корпуса, именуемой правой частью корпуса и ориентированной своей продольной осью перпендикулярно продольной оси шпалы, левую опору в виде продолговатой пластины, горизонтально закрепленной с помощью хомута в крайней левой со стороны наблюдателя части корпуса, именуемой левой частью корпуса и ориентированной своей продольной осью перпендикулярно продольной оси шпалы, при этом продольная ось левой опоры удалена от продольной оси правой опоры на такое расстояние, что при мысленном ее совмещении с поперечной осью симметрии левой со стороны наблюдателя подрельсовой площадки, именуемой левой площадкой, продольная ось правой опоры совпадает с поперечной осью симметрии правой со стороны наблюдателя подрельсовой площадки, именуемой правой площадкой, при этом в правую опору вдоль ее продольной оси, со стороны, обращенной к шпале, ввинчены два вертикально ориентированных опорных винта, расстояние между осями вращения которых жестко задано и именуется базовой длиной, при этом оба опорных винта размещены внутри воображаемого контура, горизонтальная проекция которого вписана в контур правой площадки и расположена между двумя вертикальными технологическими отверстиями шпалы, расположенными в зоне правой площадки вдоль ее продольной оси симметрии, симметрично относительно ее поперечной оси симметрии, при этом дальнее от центра шпалы технологическое отверстие именуется первым ориентиром, а ближнее к центу шпалы технологическое отверстие именуется вторым ориентиром, при этом ближний к наблюдателю опорный винт правой опоры именуется первым опорным винтом, а дальний от наблюдателя опорный винт правой опоры именуется вторым опорным винтом, при этом в левую опору вдоль ее продольной оси со стороны, обращенной к шпале, ввинчены два вертикально ориентированных опорных винта, расстояние между осями вращения которых равно базовой длине, при этом оба винта расположены внутри воображаемого контура, горизонтальная проекция которого вписана в контур левой площадки и расположена между двумя вертикальными технологическими отверстиями шпалы, расположенными в зоне левой площадки вдоль ее продольной оси симметрии, симметрично относительно ее поперечной оси симметрии, при этом ближнее к центру шпалы технологическое отверстие именуется третьим ориентиром, а дальнее от центра шпалы технологическое отверстие именуется четвертым ориентиром, при этом ближний к наблюдателю опорный винт левой опоры именуется третьим опорным винтом, а дальний от наблюдателя опорный винт левой опоры именуется четвертым опорным винтом, при этом часть торцевой поверхности любого из опорных винтов, вступающая в ходе измерения в контакт с частью поверхности соответствующей площадки, именуемой контактной зоной площадки, именуется контактной зоной соответствующего опорного винта, при этом контактные зоны трех любых опорных винтов расположены в одной горизонтальной плоскости (см. Паспорт БП 141/1 00.000 ПС Устройство для контроля пропеллерности, принятое за прототип).

К причинам, препятствующим достижению указанного ниже технического результата, следует отнести низкую точность измерений, обусловленную субъективным фактором, так как измерение контролируемого параметра осуществляется вручную измерением зазора между контактной зоной винта и поверхностью подрельсовой площадки с помощью набора стандартных щупов в виде тарированных по толщине пластин, помещаемых по очереди в указанный выше зазор. Кроме того, оперативность контроля при использовании известного устройства довольно низкая.

Наиболее близким устройством для измерения подуклонки подрельсовых площадок железобетонных шпал к заявленному устройству в группе изобретений по совокупности существенных признаков является устройство для измерения геометрических параметров подрельсовых площадок железобетонных шпал, а именно их подуклонки, содержащее корпус в виде трубы, ориентированной своей продольной осью параллельно горизонтальной оси шпалы, ручку для переноски устройства, именуемую ручкой транспортирования, выполненную в виде вертикальной скобы, закрепленной в центральной части корпуса, правую опору в виде продолговатой пластины, горизонтально закрепленной с помощью хомута в крайней правой со стороны наблюдателя части корпуса, именуемой правой частью корпуса и ориентированной своей продольной осью вдоль продольной оси шпалы, левую опору в виде продолговатой пластины, горизонтально закрепленной с помощью хомута в крайней левой со стороны наблюдателя части корпуса, именуемой левой частью корпуса, и ориентированной своей продольной осью вдоль продольной оси шпалы, при этом поперечная ось симметрии левой опоры удалена от поперечной оси симметрии правой опоры на такое расстояние, что при мысленном ее совмещении с поперечной осью левой со стороны наблюдателя подрельсовой площадки, именуемой левой площадкой, поперечная ось симметрии правой опоры совпадает с поперечной осью симметрии правой со стороны наблюдателя подрельсовой площадки, именуемой правой площадкой, при этом в правую опору вдоль ее продольной оси со стороны, обращенной к шпале, ввинчены два вертикально ориентированных опорных винта, расстояние между осями вращения которых жестко задано и именуется базовой длиной, при этом оба опорных винта размещены внутри воображаемого контура, горизонтальная проекция которого вписана в контур правой площадки и расположена между двумя вертикальными технологическими отверстиями шпалы, расположенными в зоне правой площадки вдоль ее продольной оси симметрии, симметрично относительно ее поперечной оси симметрии, при этом дальнее от центра шпалы технологическое отверстие именуется первым ориентиром, а ближнее к центу шпалы технологическое отверстие именуется вторым ориентиром, при этом дальний от центра шпалы опорный винт правой опоры именуется первым опорным винтом, а ближний к центру шпалы опорный винт правой опоры именуется вторым опорным винтом, при этом в левую опору вдоль ее продольной оси со стороны, обращенной к шпале, ввинчены два вертикально ориентированных винта, расстояние между осями вращения которых равно базовой длине, при этом оба винта расположены внутри воображаемого контура, горизонтальная проекция которого вписана в контур левой площадки и расположена между двумя вертикальными технологическими отверстиями шпалы, расположенными в зоне левой площадки вдоль ее продольной оси симметрии, симметрично относительно ее поперечной оси симметрии, при этом ближнее к центру шпалы технологическое отверстие именуется третьим ориентиром, а дальнее от центра шпалы технологическое отверстие именуется четвертым ориентиром, при этом ближний к центру шпалы опорный винт левой опоры именуется третьим опорным винтом, а дальний от центра шпалы опорный винт левой опоры именуется четвертым опорным винтом, при этом часть торцевой поверхности любого из опорных винтов, вступающая в ходе измерения в контакт с частью поверхности соответствующей площадки, именуемой контактной зоной площадки, именуется контактной зоной соответствующего опорного винта, при этом уровень, на котором расположены контактные зоны первого и четвертого опорных винтов, расположен выше уровня, на котором расположены контактные зоны второго и третьего опорных винтов, а расстояние между указанными уровнями жестко задано и именуется номинальной высотой уклона, подставку для удержания устройства в ходе измерения в вертикальном положении, именуемую подставкой, выполненную в виде горизонтальной плиты, на которую по ее краям вдоль ее продольной оси установлены два вертикальных стержня, проходящих сквозь отверстия, расположенные в центральной части корпуса и подпружиненные относительно его (см. Паспорт БП 141/2 00.000 ПС Устройство для контроля подуклонки, принятое за прототип).

К причинам, препятствующим достижению указанного ниже технического результата, следует отнести низкую точность измерений, обусловленную субъективным фактором, так как измерение контролируемого параметра осуществляется вручную измерением зазора между контактной зоной винта и поверхностью подрельсовой площадки с помощью набора стандартных щупов в виде тарированных по толщине пластин, помещаемых по очереди в указанный выше зазор. Кроме того, оперативность контроля при использовании известного устройства довольно низкая.

Единая задача, на решение которой направлена заявленная группа изобретений, состоит в повышении эффективности процесса измерения геометрических параметров железобетонных шпал.

Единый технический результат, отвечающий сформулированной выше задаче, заключается в повышении точности и оперативности процесса измерения геометрических параметров железобетонных шпал.

Указанный единый технический результат при осуществлении группы изобретений по устройству для измерения геометрических параметров подрельсовых площадок железобетонных шпал, а именно их пропеллерности достигается тем, что в известное устройство для измерения геометрических параметров подрельсовых площадок железобетонных шпал, а именно их пропеллерности, содержащее корпус в виде трубы, ориентированной своей продольной осью параллельно горизонтальной оси шпалы, ручку для переноски устройства, именуемую ручкой транспортирования, выполненную в виде вертикальной скобы, закрепленной в центральной части корпуса, правую опору в виде продолговатой пластины, горизонтально закрепленной с помощью хомута в крайней правой со стороны наблюдателя части корпуса, именуемой правой частью корпуса и ориентированной своей продольной осью перпендикулярно продольной оси шпалы, левую опору в виде продолговатой пластины, горизонтально закрепленной с помощью хомута в крайней левой со стороны наблюдателя части корпуса, именуемой левой частью корпуса и ориентированной своей продольной осью перпендикулярно продольной оси шпалы, при этом продольная ось левой опоры удалена от продольной оси правой опоры на такое расстояние, что при мысленном ее совмещении с поперечной осью симметрии левой со стороны наблюдателя подрельсовой площадки, именуемой левой площадкой, продольная ось правой опоры совпадает с поперечной осью симметрии правой со стороны наблюдателя подрельсовой площадки, именуемой правой площадкой, при этом в правую опору вдоль ее продольной оси, со стороны, обращенной к шпале, ввинчены два вертикально ориентированных опорных винта, расстояние между осями вращения которых жестко задано и именуется базовой длиной, при этом оба опорных винта размещены внутри воображаемого контура, горизонтальная проекция которого вписана в контур правой площадки и расположена между двумя вертикальными технологическими отверстиями шпалы, расположенными в зоне правой площадки вдоль ее продольной оси симметрии, симметрично относительно ее поперечной оси симметрии, при этом дальнее от центра шпалы технологическое отверстие именуется первым ориентиром, а ближнее к центу шпалы технологическое отверстие именуется вторым ориентиром, при этом ближний к наблюдателю опорный винт правой опоры именуется первым опорным винтом, а дальний от наблюдателя опорный винт правой опоры именуется вторым опорным винтом, при этом в левую опору вдоль ее продольной оси со стороны, обращенной к шпале, ввинчены два вертикально ориентированных опорных винта, расстояние между осями вращения которых равно базовой длине, при этом оба винта расположены внутри воображаемого контура, горизонтальная проекция которого вписана в контур левой площадки и расположена между двумя вертикальными технологическими отверстиями шпалы, расположенными в зоне левой площадки вдоль ее продольной оси симметрии, симметрично относительно ее поперечной оси симметрии, при этом ближнее к центру шпалы технологическое отверстие именуется третьим ориентиром, а дальнее от центра шпалы технологическое отверстие именуется четвертым ориентиром, при этом ближний к наблюдателю опорный винт левой опоры именуется третьим опорным винтом, а дальний от наблюдателя опорный винт левой опоры именуется четвертым опорным винтом, при этом часть торцевой поверхности любого из опорных винтов, вступающая в ходе измерения в контакт с частью поверхности соответствующей площадки, именуемой контактной зоной площадки, именуется контактной зоной соответствующего опорного винта, при этом контактные зоны трех любых опорных винтов расположены в одной горизонтальной плоскости, согласно изобретению дополнительно введены правый ловитель в виде вертикального стержня, закрепленного в правой части корпуса, левый ловитель в виде вертикального стержня, закрепленного в левой части корпуса, при этом расстояние между продольными осями ловителей равно расстоянию между вертикальными осями симметрии первого и четвертого ориентиров, а поперечное сечение каждого из ловителей заведомо меньше поперечного сечения любого из их ориентира, датчик линейных перемещений, именуемый датчиком, закрепленный таким образом на одном их опорных винтов, например на первом опорном винте, что его подпружиненный щуп, именуемый щупом, является продолжением первого опорного винта в направлении к шпале, при этом первый опорный винт таким образом ввинчен в правую опору, что при максимально выдвинутом в направлении к шпале щупе, контактная зона последнего расположена ниже горизонтальной плоскости, в которой лежат контактные зоны второго, третьего, четвертого опорных винтов на жестко заданное расстояние, именуемое отрицательным отклонением, а контактная зона максимально утопленного в направлении от шпалы щупа расположена выше горизонтальной плоскости, в которой лежат контактные зоны второго, третьего, четвертого опорных винтов, на жестко заданное расстояние, именуемое положительным отклонением, правая ручка для ориентации устройства в ходе измерения, именуемая правой ручкой ориентации, выполненная в виде вертикальной скобы, закрепленной в правой части корпуса, левая ручка для ориентации устройства в ходе измерения, именуемая левой ручкой ориентации, выполненная в виде вертикальной скобы, закрепленной в левой части корпуса, причем правая ручка ориентации снабжена кнопкой, основание в виде горизонтальной плиты, закрепленной в центральной части корпуса, контроллер, установленный на основании, отсек питания, прикрепленный к нижней стороне основания, соединительные провода, размещенные внутри корпуса и соединяющие датчик, кнопку правой ручки ориентации, отсек питания и контроллер.

При рассмотрении степени влияния каждого из существенных признаков, составляющих заявленную совокупность, на достижение указанного ниже технического результата, заявителем сделан вывод о том, что наличие любого из них необходимо, но не достаточно для достижения технического результата, а все вместе взятые они обеспечивают эту достаточность, из этого следует существенность признаков, образующих заявленную совокупность.

Указанный единый технический результат, при осуществлении группы изобретений по устройству для измерения геометрических параметров подрельсовых площадок железобетонных шпал, а именно их подуклонки достигается тем, что в известное устройство для измерения геометрических параметров подрельсовых площадок железобетонных шпал, а именно их подуклонки, содержащее корпус в виде трубы, ориентированной своей продольной осью параллельно горизонтальной оси шпалы, ручку для переноски устройства, именуемую ручкой транспортирования, выполненную в виде вертикальной скобы, закрепленной в центральной части корпуса, правую опору в виде продолговатой пластины, горизонтально закрепленной с помощью хомута в крайней правой со стороны наблюдателя части корпуса, именуемой правой частью корпуса и ориентированной своей продольной осью вдоль продольной оси шпалы, левую опору в виде продолговатой пластины, горизонтально закрепленной с помощью хомута в крайней левой со стороны наблюдателя части корпуса, именуемой левой частью корпуса и ориентированной своей продольной осью вдоль продольной оси шпалы, при этом поперечная ось симметрии левой опоры удалена от поперечной оси симметрии правой опоры на такое расстояние, что при мысленном ее совмещении с поперечной осью левой со стороны наблюдателя подрельсовой площадки, именуемой левой площадкой, поперечная ось симметрии правой опоры совпадает с поперечной осью симметрии правой со стороны наблюдателя подрельсовой площадки, именуемой правой площадкой, при этом в правую опору вдоль ее продольной оси со стороны, обращенной к шпале, ввинчены два вертикально ориентированных опорных винта, расстояние между осями вращения которых жестко задано и именуется базовой длиной, при этом оба опорных винта размещены внутри воображаемого контура, горизонтальная проекция которого вписана в контур правой площадки и расположена между двумя вертикальными технологическими отверстиями шпалы, расположенными в зоне правой площадки вдоль ее продольной оси симметрии, симметрично относительно ее поперечной оси симметрии, при этом дальнее от центра шпалы технологическое отверстие именуется первым ориентиром, а ближнее к центу шпалы технологическое отверстие именуется вторым ориентиром, при этом дальний от центра шпалы опорный винт правой опоры именуется первым опорным винтом, а ближний к центру шпалы опорный винт правой опоры именуется вторым опорным винтом, при этом в левую опору вдоль ее опорной оси со стороны, обращенной к шпале, ввинчены два вертикально ориентированных винта, расстояние между осями вращения которых равно базовой длине, при этом оба винта расположены внутри воображаемого контура, горизонтальная проекция которого вписана в контур левой площадки и расположена между двумя вертикальными технологическими отверстиями шпалы, расположенными в зоне левой площадки вдоль ее продольной оси симметрии, симметрично относительно ее поперечной оси симметрии, при этом ближнее к центру шпалы технологическое отверстие именуется третьим ориентиром, а дальнее от центра шпалы технологическое отверстие именуется четвертым ориентиром, при этом ближний к центру шпалы опорный винт левой опоры именуется третьим опорным винтом, а дальний от центра шпалы опорный винт левой опоры именуется четвертым опорным винтом, при этом часть торцевой поверхности любого из опорных винтов, вступающая в ходе измерения в контакт с частью поверхности соответствующей площадки, именуемой контактной зоной площадки, именуется контактной зоной соответствующего опорного винта, при этом уровень, на котором расположены контактные зоны первого и четвертого опорных винтов, расположен выше уровня, на котором расположены контактные зоны второго и третьего опорных винтов, а расстояние между указанными уровнями жестко задано и именуется номинальной высотой уклона, подставку для удержания устройства в ходе измерения в вертикальном положении, именуемую подставкой, выполненную в виде горизонтальной плиты, на которую по ее краям вдоль ее продольной оси установлены два вертикальных стержня, проходящих сквозь отверстия, расположенные в центральной части корпуса и подпружиненные относительно его, согласно изобретению в него дополнительно введены правый ловитель в виде вертикального стержня, закрепленного в правой части корпуса, левый ловитель в виде вертикального стержня, закрепленного в левой части корпуса, при этом расстояние между продольными осями ловителей равно расстоянию между вертикальными осями симметрии первого и четвертого ориентиров, а поперечное сечение каждого из ловителей заведомо меньше поперечного сечения любого из ориентиров, первый датчик линейных перемещений, именуемый первым датчиком, закрепленный таким образом на первом опорном винте, что его подпружиненный щуп, именуемый первым щупом, является продолжением первого опорного винта в направлении к шпале, второй датчик линейных перемещений, именуемый вторым датчиком, таким образом закрепленный на четвертом опорном винте, что его подпружиненный щуп, именуемый вторым щупом, является продолжением четвертого опорного винта в направлении к шпале, при этом первый и четвертый опорные винты таким образом ввинчены соответственно в правую и левую опоры, что при максимально выдвинутых в направлении к шпале обоих щупах расстояние между уровнем, на котором расположены контактные зоны обоих щупов, и уровнем, на котором расположены контактные зоны второго и третьего опорных винтов, меньше номинальной высоты уклона на величину, именуемую отрицательным отклонением, а при максимально утопленных в направлении от шпалы обоих щупах расстояние между уровнем, на котором расположены контактные зоны обоих щупов, и уровнем, на котором расположены контактные зоны второго и третьего опорных винтов, больше номинальной высоты уклона на величину, именуемую положительным отклонением, правая ручка для ориентации устройства в ходе измерения, именуемая правой ручкой ориентации, выполненная в виде вертикальной скобы, закрепленной в правой части корпуса, левая ручка для ориентации устройства в ходе измерения, именуемая левой ручкой ориентации, выполненная в виде вертикальной скобы, закрепленной в левой части корпуса, причем правая ручка ориентации снабжена кнопкой, основание в виде горизонтальной плиты, закрепленной в центральной части корпуса, контроллер, установленный на основании, отсек питания, прикрепленный к нижней стороне основания, соединительные провода, размещенные внутри корпуса и соединяющие первый и второй датчики, кнопку, отсек питания, контроллер.

При рассмотрении степени влияния каждого из существенных признаков, составляющих заявленную совокупность, на достижение указанного ниже технического результата, заявителем сделан вывод о том, что наличие любого из них необходимо, но недостаточно для достижения технического результата, а все вместе взятые они обеспечивают эту достаточность, из этого следует существенность признаков, образующих заявленную совокупность.

Заявленная группа изобретений соответствует требованию единства изобретения, т.к. группа однообъектных изобретений образует единый изобретательский замысел, причем заявка относится к объектам изобретения одного вида, одинакового назначения, обеспечивая получение одного и того же технического результата принципиально одним и тем же путем.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, не позволил заявителю обнаружить на дату подачи заявки применительно к обоим устройствам, составляющим заявленную группу изобретений, совокупность существенных признаков, полностью идентичную (эквивалентную, тождественную) заявленной совокупности. Кроме того, заявителем выявлена по отношению к прототипу совокупность отличительных признаков, которые являются существенными по отношению к усматриваемому техническому результату. Из этого сделан вывод о соответствии каждого из объектов группы изобретений критерию “новизна”.

Для проверки соответствия каждого объекта заявленной группы изобретений критерию “изобретательский уровень” заявитель провел дополнительный поиск известных решений на выявление признаков, совпадающих с отличительными от выбранных прототипов признаками для каждого объекта заявленной группы изобретений. Заявителем было установлено, что отличительные признаки, представляющие собой конструктивные элементы, известны сами по себе, однако их взаимное расположение и расположение относительно объекта контроля (поверхности контактных площадок), в частности взаимное расположение контактной зоны щупа датчика и контактной зоны опорного винта вдоль базовой длины для каждого из объектов группы изобретений, не было обнаружено заявителем в том виде, как оно охарактеризовано в формуле изобретения. Кроме того, суммарный технический результат, получаемый при мысленном присоединении каждого в отдельности отличительного признака, к совокупности признаков, составляющих ограничительную часть формулы, применительно к каждому из объектов, заявленной группы изобретений, оценен заявителем как менее существенный, чем заявленный технический результат, а также не обнаружена известность влияния отличительных признаков для каждого из объектов заявленной группы изобретений на единый технический результат, из чего заявителем сделан вывод о соответствии заявленной группы изобретений критерию “изобретательский уровень”.

Перечень чертежей

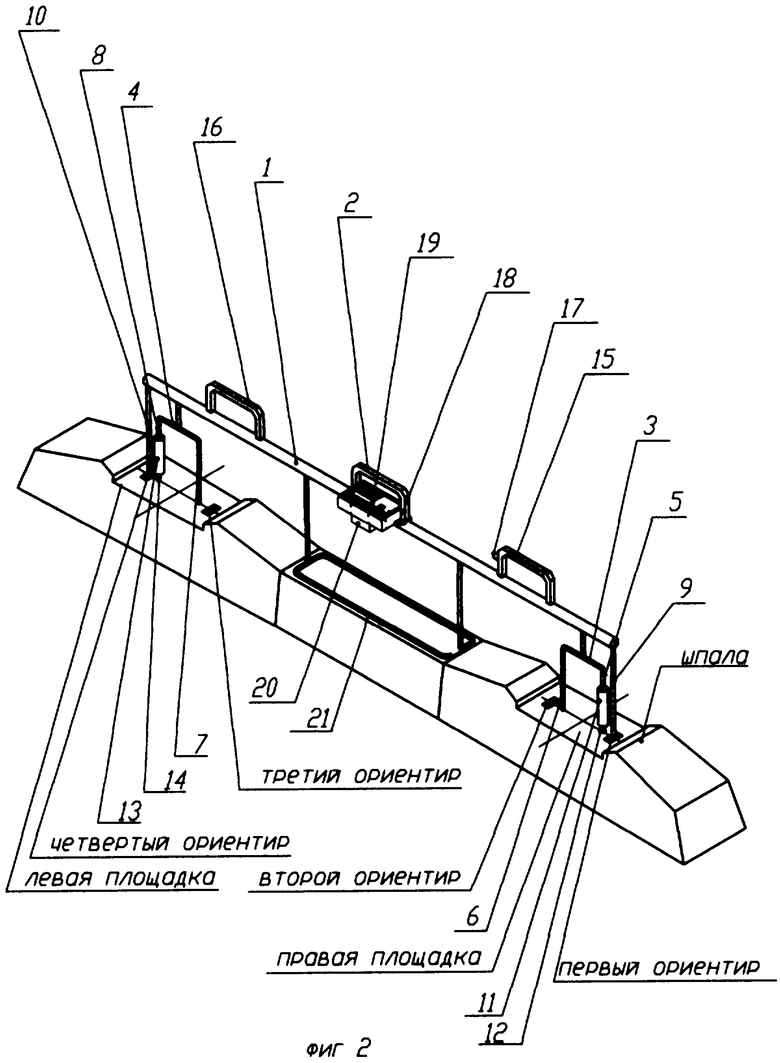

На фиг.1 изображен общий вид устройства в заявленной группе изобретений для измерения геометрических параметров подрельсовых площадок, а именно их пропеллерности.

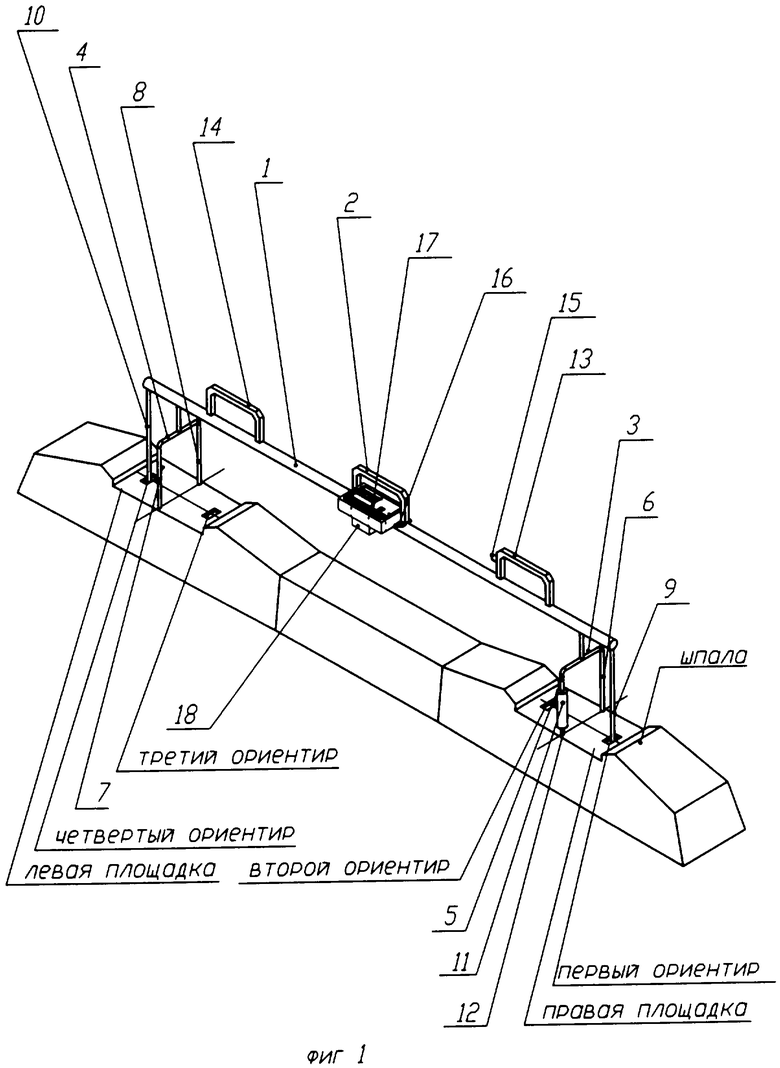

На фиг.2 изображен общий вид устройства в заявленной группе изобретений для измерения геометрических параметров подрельсовых площадок, а именно их подуклонки.

Сведения, подтверждающие возможность осуществления каждого объекта заявленной группы изобретений с получением указанного технического результата.

Устройство для измерения геометрических параметров подрельсовых площадок железобетонных шпал, а именно их пропеллерности (фиг.1) содержит корпус 1 в виде трубы, ориентированной своей продольной осью параллельно продольной оси шпалы, ручку 2 для переноски устройства, именуемую ручкой транспортирования, выполненную в виде вертикальной скобы, закрепленной в центральной части корпуса, правую опору 3 в виде продолговатой пластины, горизонтально закрепленной с помощью хомута в правой части корпуса 1 и ориентированной своей продольной осью перпендикулярно продольной оси шпалы, левую опору 4 в виде продолговатой пластины, горизонтально закрепленной с помощью хомута в левой части корпуса 1 и ориентированной своей продольной осью перпендикулярно продольной оси шпалы, при этом продольная ось левой опоры 4 удалена от продольной оси правой опоры 3 на такое расстояние, что при мысленном совмещении продольной оси правой опоры 3 с поперечной осью симметрии правой площадки, продольная ось левой опоры 4 совпадает с поперечной осью симметрии левой площадки, при этом в правую опору 3 вдоль ее продольной оси со стороны, обращенной к шпале, ввинчены два вертикально ориентированных опорных винта, расстояние между осями вращения которых жестко задано и именуется базовой длиной, при этом оба опорных винта размещены внутри воображаемого контура, горизонтальная проекция которого вписана в контур правой площадки и расположена между двумя вертикальными технологическими отверстиями шпалы, расположенными в зоне правой площадки вдоль ее продольной оси симметрии, симметрично относительно ее поперечной оси симметрии, при этом дальнее от центра шпалы технологическое отверстие именуется первым ориентиром, а ближнее к центру шпалы технологическое отверстие именуется вторым ориентиром, при этом ближний к наблюдателю опорный винт правой опоры 3 именуется первым опорным винтом 5, а дальний от наблюдателя опорный винт правой опоры 3 именуется вторым опорным винтом 6, при этом в левую опору 4 вдоль ее продольной оси со стороны, обращенной к шпале, ввинчены два вертикально ориентированных опорных винта, расстояние между осями вращения которых равно базовой длине, при этом оба опорных винта размещены внутри воображаемого контура, горизонтальная проекция которого вписана в контур левой площадки и расположена между двумя вертикальными технологическими отверстиями шпалы, расположенными в зоне левой площадки вдоль ее продольной оси симметрии симметрично относительно ее поперечной оси симметрии, при этом ближнее к центру шпалы технологическое отверстие именуется третьим ориентиром, а дальнее от центра шпалы технологическое отверстие именуется четвертым ориентиром, при этом ближний к наблюдателю опорный винт левой опоры 4 именуется третьим опорным винтом 7, а дальний от наблюдателя опорный винт левой опоры 4 именуется четвертым опорным винтом 8, при этом часть торцевой поверхности любого из опорных винтов, вступающая в ходе измерения в контакт с частью поверхности соответствующей площадки, именуемой контактной зоной площадки, именуется контактной зоной соответствующего опорного винта, при этом контактные зоны второго 6, третьего 7, четвертого 8 опорных винтов расположены в одной горизонтальной плоскости, правый ловитель 9 в виде вертикального стержня, закрепленного в правой части корпуса 1, левый ловитель 10 в виде вертикального стержня, закрепленного в левой части корпуса 1, при этом расстояние между продольными осями ловителей 9 и 10 равно расстоянию между вертикальными осями симметрии первого и четвертого ориентиров, а поперечное сечение каждого из ловителей 9 и 10 заведомо меньше поперечного сечения любого из ориентиров, датчик 11 линейных перемещений, именуемый датчиком, закрепленный таким образом на первом опорном винте 5, что его подпружиненный щуп 12, именуемый щупом, является продолжением первого опорного винта 5 в направлении к шпале, при этом первый опорный винт 5 таким образом ввинчен в правую опору 3, что при максимально выдвинутом в направлении шпалы щупе, контактная зона последнего расположена ниже горизонтальной плоскости, в которой лежат контактные зоны второго 6, третьего 7, четвертого 8 опорных винтов, на жестко заданное расстояние, именуемое отрицательным отклонением, а контактная зона максимально утопленного в направлении от шпалы первого щупа расположена выше горизонтальной плоскости, в которой лежат контактные зоны второго 6, третьего 7, четвертого 8 опорных винтов, на жестко заданное расстояние, именуемое положительным отклонением, правая ручка ориентации 13, выполненная в виде вертикальной скобы, закрепленной в правой части корпуса 1, левая ручка 14 ориентации, выполненная в виде вертикальной скобы, закрепленной в левой части корпуса 1, причем правая ручка 13 ориентации снабжена кнопкой 15, основание 16 в виде горизонтальной платы, закрепленной в центральной части корпуса 1, контроллер 17, установленный на основание 16, отсек питания 18, прикрепленный к нижней стороне основания 16, соединительные провода, размещенные внутри корпуса 1 и соединяющие датчик 11, кнопку 15, контроллер 17, отсек питания 18.

Устройство работает следующим образом.

Перед началом измерения должна быть проведена калибровка устройства. Для этого контрольный мастер поднимает устройство за левую 14 и правую 13 ручки ориентации и подносит к калибровочной плите. После этого нажимает кнопку 15, при этом контроллер 17 переходит из “спящего” режима, в котором обеспечивается минимальное потребление электроэнергии от источника питания, расположенного в отсеке питания 18, в нормальный режим работы.

Контрольный мастер опускает устройство на горизонтальную калибровочную плиту. При этом щуп 18 занимает положение, при котором его контактная зона расположена на одном уровне с контактными зонами второго 6, третьего 7 и четвертого 8 опорных винтов. Контрольный мастер фиксирует в памяти котроллера 17 с помощью клавиатуры котроллера 17 данное измерение, как эталонное и закрывает доступ к клавиатуре контроллера 17. Устройство готово к работе. Переноска устройства к объекту контроля (шпале) осуществляется за ручку 2 транспортирования.

Для проведения измерения оператор поднимает устройство за правую 13 и левую 14 ручки ориентации и подносит к шпале. Установив ловители 9 и 10 в первый и второй ориентиры, оператор нажимает и отпускает кнопку 15, после чего опускает устройство до контакта опорных винтов 6,7,8 и щупа 12 с поверхностями правой и левой площадок. Через определенное время, задаваемое при настройке контроллера 17, после успокоения щупа 12, в память котроллера 17 автоматически заносится значение измеренного параметра (пропеллерности) в виде отклонения от эталонного, с указанием знака отклонения и одновременным высвечиванием его на индикаторе котроллера 17. При этом, если отклонение параметра не превышает допустимого значения, то котроллер 17 инициирует звуковой сигнал одной тональности, если данное отклонение превышает допустимое, то котроллер 17 инициирует звуковой сигнал другой тональности. После этого оператор поднимает устройство за ручку транспортирования 2 и переносит его к следующему объекту контроля (шпале).

Устройство (фиг.2) для измерения геометрических параметров подрельсовых площадок железобетонных шпал, а именно их подуклонки содержит корпус 1 в виде трубы, ориентированной своей продольной осью параллельно продольной оси шпалы, ручку 2 для переноски устройства, именуемую ручкой транспортирования, выполненную в виде вертикальной скобы, закрепленной в центральной части корпуса, правую опору 3 в виде продолговатой пластины, горизонтально закрепленной с помощью хомута в правой части корпуса 1 и ориентированной своей продольной осью вдоль продольной оси шпалы, левую опору 4 в виде продолговатой пластины, горизонтально закрепленной с помощью хомута в левой части корпуса 1 и ориентированной своей продольной осью вдоль продольной оси шпалы, при этом поперечная ось симметрии левой опоры 4 удалена от поперечной оси симметрии правой опоры 3 на такое расстояние, что при мысленном совмещении поперечной оси симметрии правой опоры 3 с поперечной осью симметрии правой площадки, поперечная ось симметрии левой опоры 4 совпадает с поперечной осью симметрии левой площадки, при этом в правую опору 3 вдоль ее продольной оси со стороны, обращенной к шпале 3, ввинчены два вертикально ориентированных опорных винта, расстояние между осями вращения которых жестко задано и именуется базовой длиной, при этом оба опорных винта размещены внутри воображаемого контура, горизонтальная проекция которого вписана в контур правой площадки и расположена между двумя вертикальными технологическими отверстиями шпалы, расположенными в зоне правой площадки вдоль ее продольной оси симметрии, симметрично относительно ее поперечной оси симметрии, при этом дальнее от центра шпалы отверстие именуется первым ориентиром, а ближнее к центру шпалы технологическое отверстие именуется вторым ориентиром, при этом дальний от центра шпалы опорный винт правой опоры 3 именуется первым опорным винтом 5, а ближний к центру шпалы опорный винт правой опоры 3 именуется вторым опорным винтом 6, при этом в левую опору 4 вдоль ее продольной оси ввинчены два вертикально ориентированных опорных винта, расстояние между осями вращения которых равно базовой длине, при этом оба опорных винта размещены внутри воображаемого контура, горизонтальная проекция которого вписана в контур левой площадки и расположена между двумя вертикальными технологическими отверстиями шпалы, расположенными в зоне левой площадки вдоль ее продольной оси симметрии симметрично относительно ее поперечной оси симметрии, при этом ближнее к центру шпалы технологическое отверстие именуется третьим ориентиром, а дальнее от центра шпалы технологическое отверстие именуется четвертым ориентиром, при этом ближний к центру шпалы опорный винт левой опоры 4 именуется третьим опорным винтом 7, а дальний от центра шпалы опорный винт левой опоры 4 именуется четвертым опорным винтом 8, при этом часть торцевой поверхности любого из опорных винтов, вступающая в ходе измерения в контакт с частью поверхности соответствующей площадки, именуемой контактной зоной площадки, именуется контактной зоной соответствующего опорного винта, при этом уровень, на котором расположены контактные зоны первого 5 и четвертого 8 опорных винтов, расположены выше уровня, на котором расположены контактные зоны второго 6 и третьего 7 опорных винтов, а расстояние между указанными уровнями жестко задано и именуется номинальной высотой уклона, правый ловитель 9 в виде вертикального стержня, закрепленного в правой части корпуса 1, левый ловитель 10 в виде вертикального стержня, закрепленного в левой части корпуса 1, при этом расстояние между продольными осями ловителей 9 и 10 равно расстоянию между вертикальными осями симметрии первого и четвертого ориентиров, а поперечное сечение каждого из ловителей 9 и 10 заведомо меньше поперечного сечения любого из ориентиров, первый датчик 11 линейных перемещений, именуемый первым датчиком, закрепленный таким образом на первом опорном винте 5, что его подпружиненный щуп 12, именуемый первым щупом, является продолжением первого опорного винта 5 в направлении к шпале, второй датчик 13 линейных перемещений, именуемый вторым датчиком, таким образом закрепленный на четвертом опорном винте 8, что его подпружиненный щуп 14, именуемый вторым щупом является продолжением четвертого опорного винта 8 в направлении к шпале, при этом первый 5 и четвертый 8 опорные винты таким образом ввинчены соответственно в правую 3 и левую 4 опоры, что при максимально выдвинутых в направлении шпалы обоих щупах 12 и 20 расстояние между уровнем, на котором расположены контактные зоны обоих щупов 12 и 20, и уровнем, на котором расположены контактные зоны второго 6 и третьего 7 опорных винтов, меньше номинальной высоты уклона на величину, именуемую отрицательным отклонением, а при максимально утопленных в направлении шпалы обоих щупах 12 и 20 расстояние между уровнем, на котором расположены контактные зоны обоих щупов 12 и 20, и уровнем, на котором расположены контактные зоны второго 6 и третьего 7 опорных винтов, больше номинальной высоты уклона на величину, именуемую положительным отклонением, правая ручка ориентации 13, выполненная в виде вертикальной скобы, закрепленной в правой части корпуса 1, левая ручка ориентации 14, выполненная в виде вертикальной скобы, закрепленной в левой части корпуса 1, причем правая ручка ориентации 15 снабжена кнопкой 15, основание 16 в виде горизонтальной плиты, закрепленной в центральной части корпуса 1, контроллер 17, установленный на основании 16, отсек питания 18, прикрепленный к нижней стороне основания 16, соединительные провода, размещенные внутри корпуса и соединяющие первый 11, второй 19 датчики, кнопку 15, контроллер 17, отсек питания 18, кроме того, устройство содержит подставку 21, выполненную в виде горизонтальной плиты, на которую по ее краям вдоль ее продольной оси установлены два вертикальных стержня, проходящих сквозь отверстия, расположенные в центральной части корпуса 1 и подпружиненные относительно его.

Устройство работает следующим образом.

Перед началом измерения должна быть проведена калибровка устройства. Для этого контрольный мастер поднимает устройство за левую 14 и правую 13 ручки ориентации и подносит к калибровочной плите. После этого нажимает кнопку 15, при этом контроллер 17 переходит из “спящего” режима, в котором обеспечивается минимальное потребление электроэнергии от источника питания, расположенного в отсеке питания 18, в нормальный режим работы.

Контрольный мастер опускает устройство на калибровочную плиту в виде эталонной шпалы, каждая из подрельсовых площадок которой имеет высоту уклона, равную с высокой степенью точности номинальной высоте уклона (7.5 мм). После успокоения щупов 12 и 20 контрольный мастер фиксирует в памяти контроллера 17 с помощью клавиатуры контроллера 17 данное измерение как эталонное. Устройство готово к работе.

Для проведения измерения оператор поднимает устройство за правую 13 и левую 14 ручки ориентации и подносит к шпале. Установив ловители 9 и 10 в первый и второй ориентиры, оператор нажимает и отпускает кнопку 15, после того опускает устройство до контакта щупов 12 и 20, а также второго 6 и третьего 7 опорных винтов с поверхностями подрельсовых площадок. Через время, заданное в настройке контроллера 17, после успокоения щупов 12 и 20 в память контроллера 17 автоматически загружаются значения измеряемых параметров, а именно: подуклонка правой площадки и подуклонка левой площадки, причем в виде отклонения от эталонного значения номинальной высоты уклона, равной 7.5 мм с указанием знака отклонения. При этом значения измеряемых параметров высвечиваются на индикаторе контроллера 17. Кроме того, если отклонение не превышает допустимого, то контроллер 17 инициирует звуковой сигнал одной тональности, а если отклонение превышает допустимое, то контроллер 17 инициирует звуковой сигнал другой тональности. После этого оператор поднимает устройство за ручку транспортировки 2 и переносит к следующему объекту контроля (шпале).

Таким образом, изложенные выше сведения показывают, что при использовании заявленной группы изобретений средство, воплощающее заявленное изобретение, предназначено для использования в промышленности, а именно при измерении геометрических параметров железобетонных шпал, а именно их пропеллерности и подуклонки, кроме того, для заявленной группы изобретений, в том виде, как она охарактеризована в независимых пунктах формулы изобретения, подтверждена возможность ее осуществления с помощью вышеописанных средств. Использование заявленных устройств позволяет значительно, по сравнению с прототипом, повысить точность измеряемых параметров, т.к. из процесса измерения исключается субъективный фактор в виде ручной операции замера с помощью тарированных щупов зазора между опорным винтом и поверхностью подрельсовой площадки. По сравнению с аналогом, точность также значительно повышается, т.к. в состав результирующей погрешности измерения по заявленному изобретению включена погрешность только одного датчика линейных перемещений, а в аналоге включены погрешности восьми датчиков, кроме того, по сравнению с прототипом значительно повышается оперативность контроля геометрических параметров шпал, кроме того измерение выполняется одним оператором, в то время, как при измерении с помощью устройства-прототипа необходимо два оператора. По сравнению с аналогом также повышается скорость измерения, т.к. время успокоения устройства после установки на шпалу при использовании устройства-аналога больше, обусловленное подвижностью всех восьми датчиков. К тому же при разбалансировке устройства-аналога могут возникнуть существенные систематические погрешности. Следовательно, заявленная группа изобретений соответствует критерию “промышленная применимость”.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АВТОМАТИЗИРОВАННОГО КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ШПАЛ | 2013 |

|

RU2538482C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2254407C1 |

| РЕЛЬСОКОЛЕСНЫЙ АНКЕРНЫЙ МЕХАНИЗМ | 2006 |

|

RU2320528C2 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ ДЛЯ ТОННЕЛЕЙ | 2006 |

|

RU2328569C1 |

| ВЕРХНЕЕ СТРОЕНИЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И АВТОДОРОГИ (ГРУППА) | 2002 |

|

RU2274694C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ ДВИЖУЩЕГОСЯ МАТЕРИАЛА, ПРЕИМУЩЕСТВЕННО МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2000 |

|

RU2184345C1 |

| Устройство для перекладки рельсовой плети железнодорожной колеи | 2018 |

|

RU2700242C1 |

| ЗАМКОВОЕ СОЕДИНЕНИЕ РЕЛЬСОВ В БЛОК | 2005 |

|

RU2295601C1 |

| ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 1997 |

|

RU2125782C1 |

| ЛАЗЕРНЫЙ МИНИНИВЕЛИР | 2003 |

|

RU2224218C1 |

Группа изобретений относится к измерительным устройствам специального назначения, в частности к устройствам для измерения отдельных геометрических параметров железобетонных шпал, например таких, как пропеллерности и подуклонки подрельсовых площадок железобетонных шпал. Устройство содержит корпус 1 с закрепленными на нем ручкой транспортирования 2, правой 3 и левой 4 опорами. На правой опоре 3 установлены первый опорный винт 5, второй опорный винт 6, на левой опоре 4 установлены третий опорный винт 7 и четвертый опорный винт 8, на концах корпуса 1 установлены правый ловитель 9 и левый ловитель 10, на первом опорном винте 5 закреплен датчик 11. На корпусе 1 установлены правая ручка ориентации 13, снабженная кнопкой 15, и левая ручка ориентации 14. В центральной части корпуса 1 закреплено основание 16, к которому прикреплены контроллер 17 и отсек питания 18. Устройство для измерения подуклонки подрельсовых площадок содержит корпус 1 с закрепленными на нем ручкой транспортирования 2, правой 3 и левой 4 опорами. На правой опоре 3 установлены первый опорный винт 5, второй опорный винт 6, а на левой опоре 4 установлены третий опорный винт 7 и четвертый опорный винт 8. На концах корпуса 1 установлены правый ловитель 9 и левый ловитель 10, на первом опорном винте 5 закреплен первый датчик 11, на четвертом опорном винте 8 установлены второй датчик 19. На корпусе 1 закреплены правая ручка ориентации 13, снабженная кнопкой 15, левая ручка ориентации 14. В центральной части корпуса 1 закреплено основание 16, на котором установлены контроллер 17 и отсек питания 18. Кроме того, через вертикальные стержни в центральной части корпуса 1 к нему прикреплена подставка 21. Техническим результатом изобретений являются повышение эффективности процесса измерения геометрических параметров железобетонных шпал, повышение точности и оперативности процесса измерения, контролируемых параметров, в частности пропеллерности подрельсовых площадок железобетонных шпал. 2 н.п. ф-лы, 2 ил.

| Устройство для контроля пропеллерности | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Переносный ручной привод к насосам приводимым в действие маятниковой рукояткой | 1929 |

|

SU19049A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОСТРАНСТВЕННОГО ПОЛОЖЕНИЯ РЕЛЬСОВОГО ПУТИ | 1991 |

|

RU2026448C1 |

| БАЛУХ Г | |||

| Диагностика верхнего строения пути | |||

| - М.: Транспорт, 1981, с | |||

| Телефонная трансляция с катодными лампами | 1922 |

|

SU333A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2005-02-20—Публикация

2002-02-26—Подача