Это изобретение относится к горному делу и к способу добычи. В частности, изобретение относится к способу подземной добычи. Конкретнее, изобретение относится к способу подземной добычи угля.

В этом описании изобретения термину “руда” следует придавать широкое толкование, и он охватывает такие минералы, как, например, уголь и т.п.

При подземной добыче, особенно при добыче угля, при которой применяют непрерывно действующие врубовые машины, тело руды обычно разрабатывают проходкой в рудном теле первой группы параллельных, расположенных на расстоянии друг от друга штолен с последующей проходкой второй группы параллельных, расположенных на расстоянии друг от друга штолен, перпендикулярных к первой группе штолен, что приводит к созданию сеткообразной схемы расположения штолен и к образованию расположенных на расстоянии друг от друга рудных столбов между соседними штольнями, которые действуют как опоры для кровли шахты. Размеры штолен обычно зависят от размера врубовой головки врубовой машины, используемой при проходке штолен. Расстояние между соседними штольнями и, следовательно, размеры целиков, оставляемых в рудном теле, определяется механической структурой породы в окружающей среде шахты и соображениями относительно безопасности окружающей среды. К числу рассматриваемых вопросов по безопасности относится вопрос о накоплении вредных и взрывчатых газов в невентилируемых местах шахты. В общем, всякий раз, когда при проходке штольни используют управляемую человеком непрерывно действующую врубовую машину, имеющую перемещающуюся врубовую головку, горизонтальные поперечные штольни должны быть расположены с интервалами, обеспечивающими снабжение свежим воздухом машиниста машины и удаление вредных газов, как например, метана, накапливающегося в разрабатываемой штольне, а также выхлопных газов и угольной пыли от самой машины. Обычно при отсутствии искусственной вентиляции расстояние между поперечными штольнями не может быть больше, чем расстояние между проходческой головкой машины, т.е. грудью забоя и местоположением машиниста на машине. Это может иметь результатом то, что процент извлечения при разработке рудного тела врубовой машиной на первоначальной серии врубов является сравнительно небольшим, а процесс добычи неэффективным.

Технической задачей настоящего изобретения является создание способа разработки подземного рудного тела, устраняющего указанные недостатки известных способов и позволяющего повысить эффективность процесса добычи руды.

Данная техническая задача решается за счет создания способа разработки подземного рудного тела, при котором согласно изобретению посредством шнекобурильной машины проходят в рудном теле множество первых вентиляционных штолен, по горизонтали расположенных на расстоянии друг от друга, проходят в рудном теле множество вторых штолен, по горизонтали расположенных на расстоянии друг от друга, при этом вторая или каждая вторая штольня пересекает, по меньшей мере, одну соответствующую первую штольню, в результате чего образуются первые подпорные стенки для поддержки кровли шахты, при этом первые подпорные стенки состоят из зон рудного тела между соседними вторыми штольнями, каждая первая подпорная стенка имеет часть из, по меньшей мере, одной первой штольни, проходящей горизонтально через нее, образуют горизонтальные каналы, каждый из которых расположен поперек соответствующей второй штольни между соответствующими частями первой штольни, образованными в соседних подпорных стенках, для образования группы непрерывных вентиляционных штолен, закладывают вторые штольни для образования вторых подпорных стенок для поддержки кровли шахты и вырабатывают первые подпорные стенки.

Первые вентиляционные штольни могут быть по существу параллельными друг другу. Дополнительно вторые штольни могут быть по существу параллельными друг другу. Вторые штольни могут быть ориентированы по существу перпендикулярно по отношению к первым вентиляционным штольням.

Способ может включать создание вводящей воздух вентиляционной выработки и выводящей воздух вентиляционной выработки, по горизонтали расположенной на расстоянии от вводящей воздух вентиляционной выработки, и каждая первая штольня может проходить сквозь часть рудного тела между вводящей воздух и выводящей воздух вентиляционными выработками.

Каждая вторая штольня может проходиться посредством врубовой машины непрерывного действия. Как правило, такие врубовые машины непрерывного действия являются передвижными врубовыми машинами, имеющими вращающиеся врубовые головки. Врубовая головка обычно имеет одну или более коронок для врубания в рудное тело. Понятно, что длина вентиляционных штолен будет ограничиваться только рабочими параметрами спирального бура и машины, приводящей во вращение спиральный бур, а также геологическими параметрами и планировкой шахты. Кроме того, после образования поперечных вентиляционных штолен длина каждого прохода буровой машины непрерывного действия будет лимитироваться только такими ограничениями, как обеспечение обслуживания машины, обеспечение таким вспомогательным оборудованием, как, например, конвейерами для удаления руды, а также геологическими факторами. Вместо этого проходка каждой второй штольни может быть осуществлена посредством бурения и взрывной отбойки.

Понятно, что такая первая вентиляционная штольня может обеспечивать вентиляцию во время выемки или может входить в вентиляционную систему шахты при соединении с вентиляционной выработкой.

Предпочтительно параллельные друг другу вентиляционные штольни расположены по горизонтали поперек целика в рудном теле. Кроме того, вторые штольни предпочтительно ориентируют вдоль целика и перпендикулярно вентиляционным штольням.

После того как целик рудного тела будет выработан так, как описано выше, останется группа параллельных первых подпорных стенок в качестве опор для кровли шахты. Каждая из первых подпорных стенок будет иметь ряд горизонтальных вентиляционных отверстий, образованных в них и являющихся частями первых штолен. Ширина первых подпорных стенок будет определяться ограничениями, налагаемыми механическими свойствами горной породы. Первые подпорные стенки в целике могут быть удобно выбраны при вторичной операции выемки.

Понятно, что длина вентиляционных штолен будет ограничиваться только рабочими параметрами спирального бура и машины, приводящей во вращение спиральный бур, а также геологическими параметрами и планировкой шахты. В предпочтительном варианте воплощения изобретения вентиляционные штольни проходят сквозь целик и между вводящей воздух вентиляционной выработкой и выводящей воздух вентиляционной выработкой, образованными в рудном теле. Могут быть два смежных целика, имеющих между собой общую вводящую или выводящую воздух вентиляционную выработку, при этом каждый целик на стороне, противоположной этой общей выработке, ограничен другой выработкой из числа выводящей или вводящей воздух вентиляционных выработок. В каждом целике могут быть пройдены расположенные на расстоянии друг от друга вентиляционные штольни, проходящие сквозь целик между его выводящими и вводящими воздух вентиляционными выработками.

Далее изобретение будет пояснено более подробно на примере со ссылкой на прилагаемые чертежи, на которых

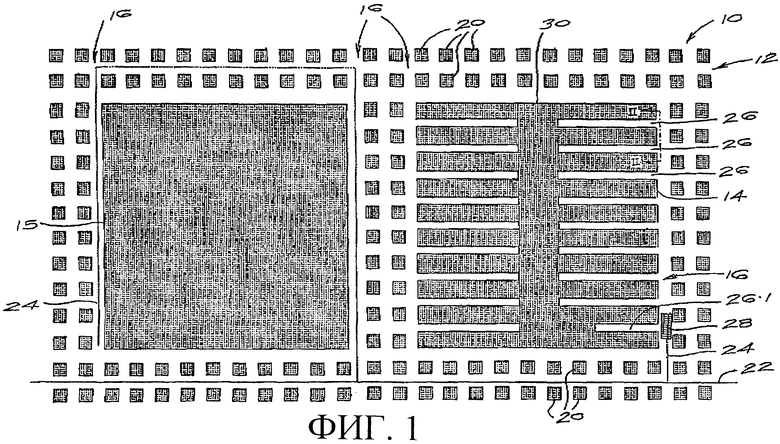

фиг.1 схематический вид в плане разреза рудного тела на первой фазе разработки подземного рудного тела по способу согласно изобретению,

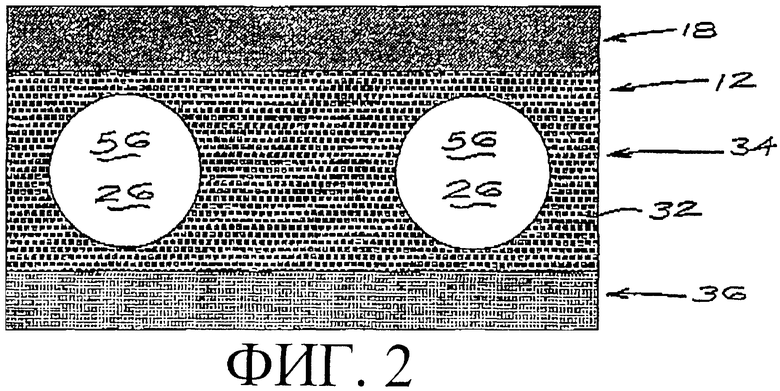

фиг.2 схематический вид сбоку разреза по II-II на фиг.1,

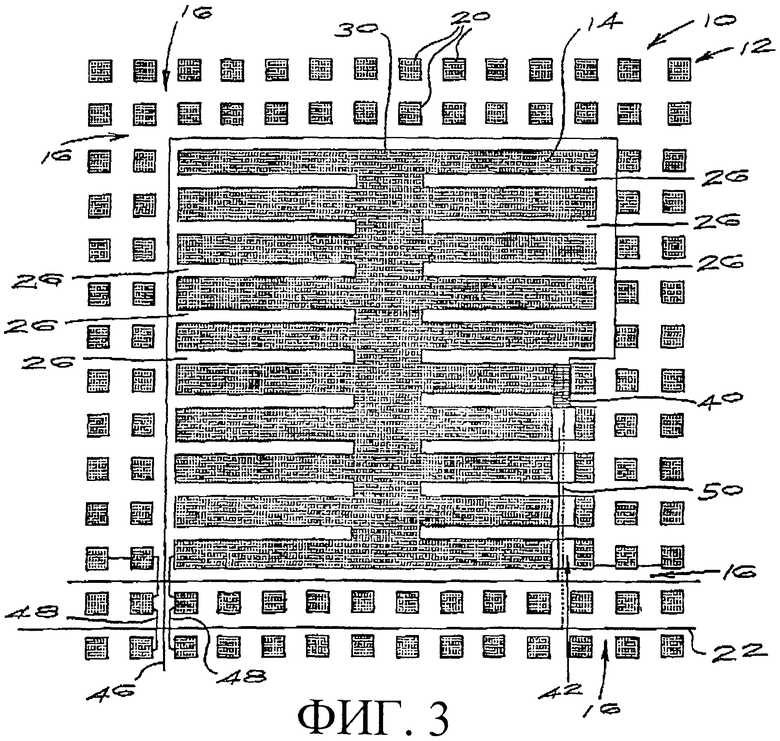

фиг.3 схематический вид в плане разреза рудного тела на второй фазе разработки,

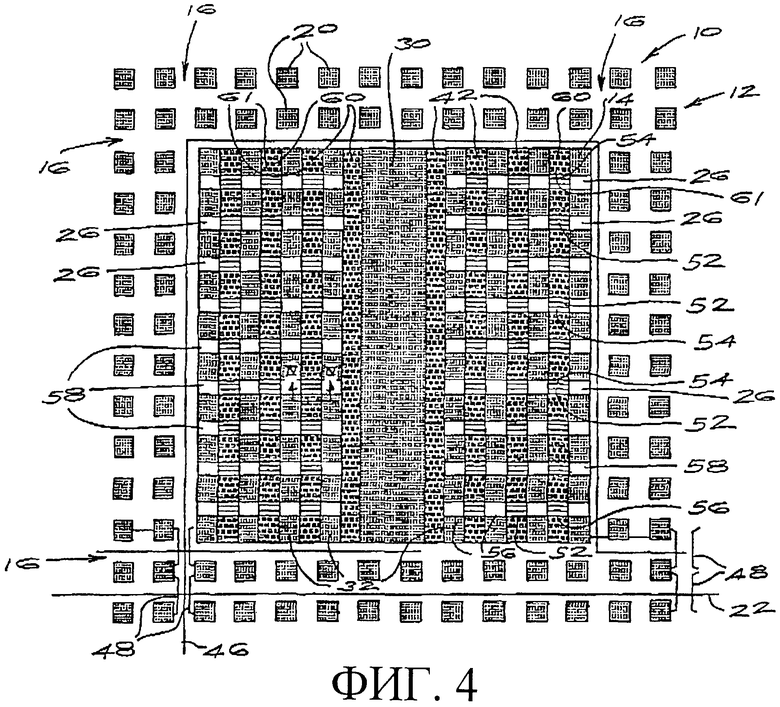

фиг.4 схематический вид в плане разреза рудного тела при третьей фазе разработки,

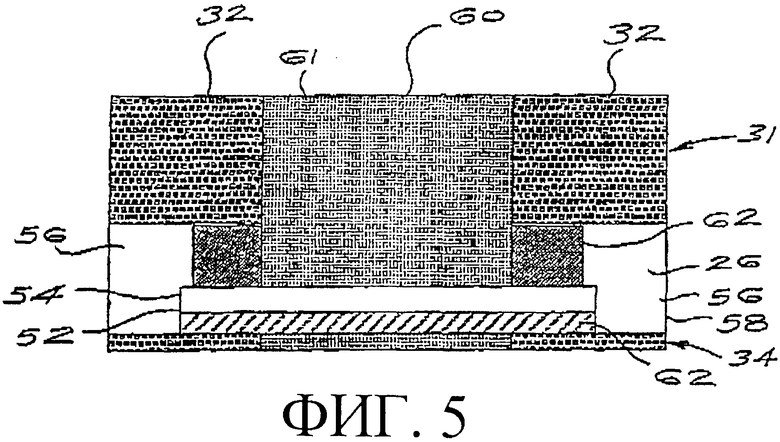

фиг.5 вид с торца разреза по IV-IV на фиг.4,

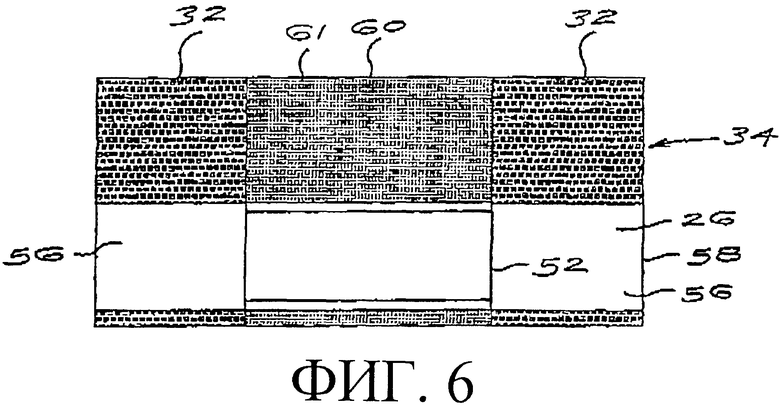

фиг.6 вид с торца разреза по IV-IV при использовании альтернативной системы каналов,

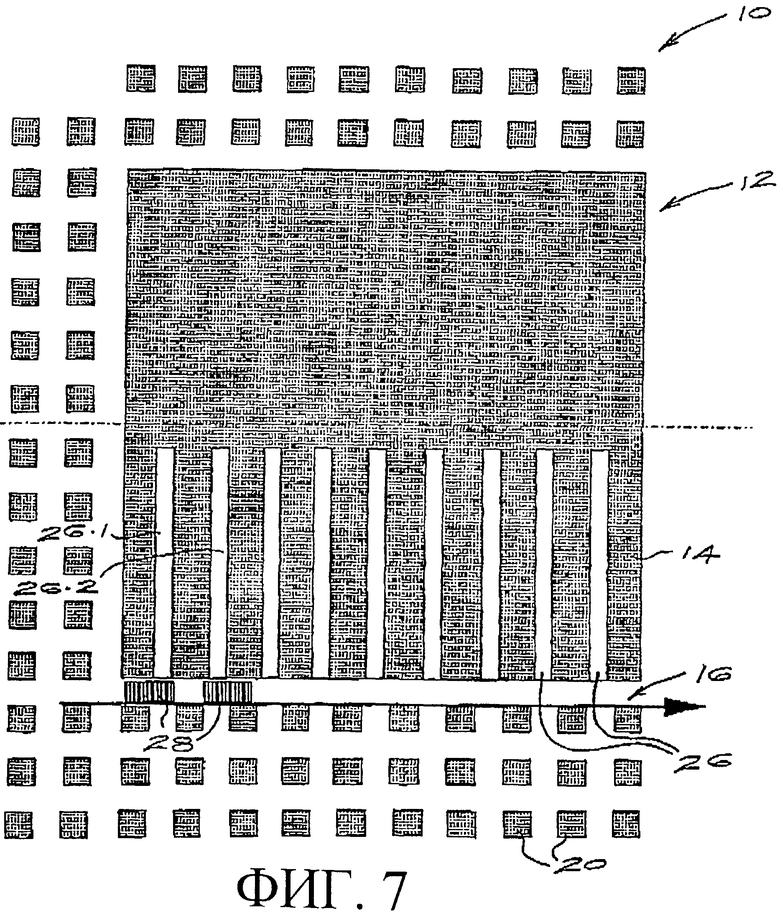

фиг.7 схематический вид в плане разреза рудного тела при первой фазе разработки по второму варианту осуществления способа согласно изобретению,

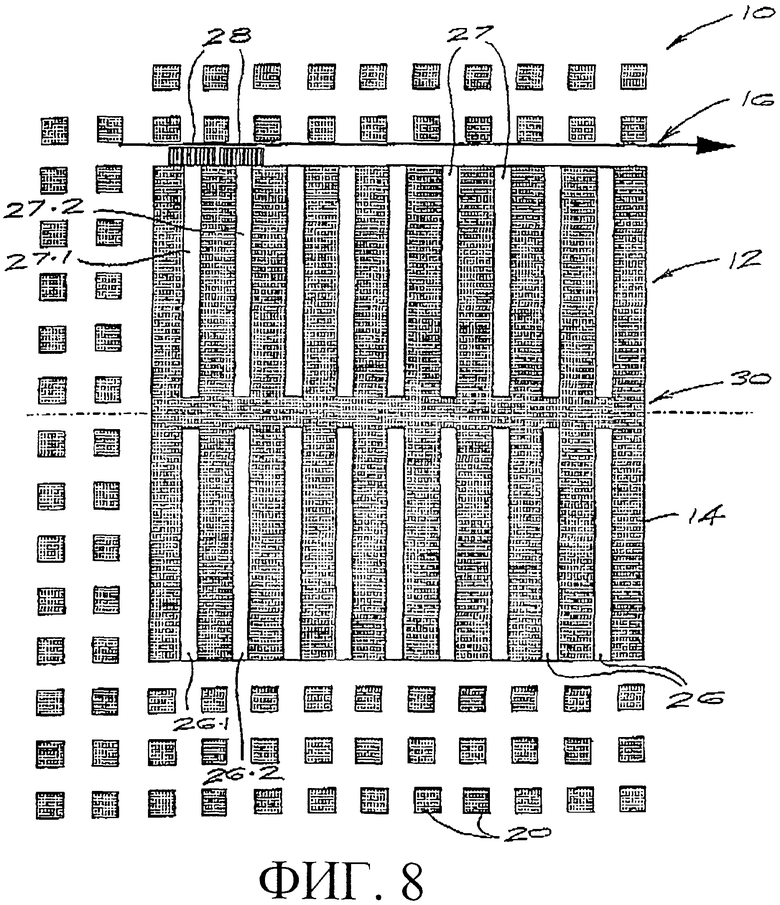

фиг.8 схематический вид в плане разреза рудного тела на второй фазе разработки по второму варианту осуществления способа согласно изобретению,

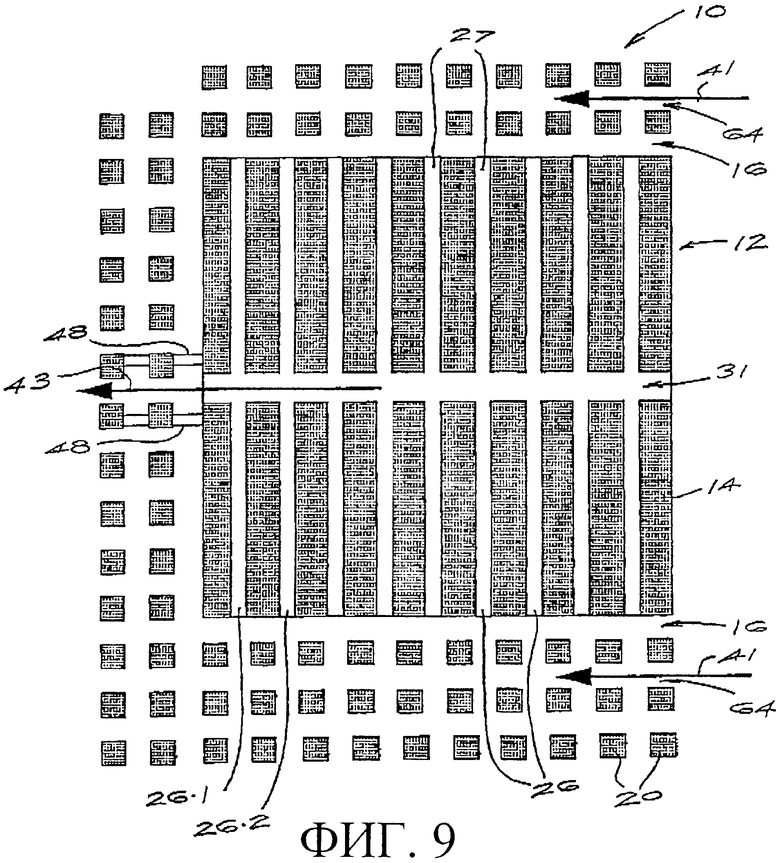

фиг.9 схематический вид в плане разреза рудного тела на третьей фазе разработки по второму варианту осуществления способа согласно изобретению,

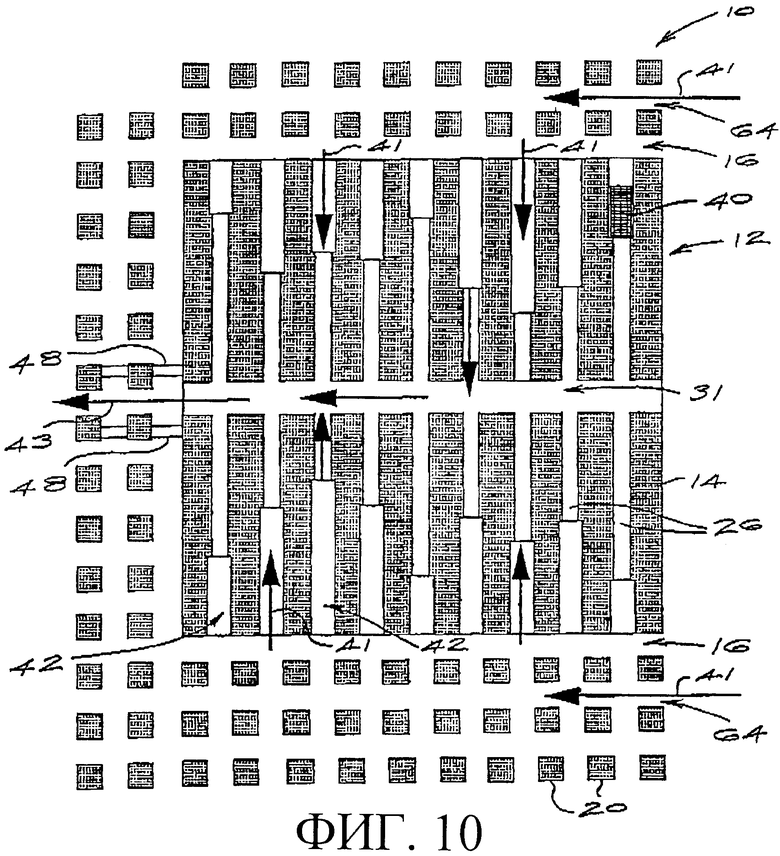

фиг.10 схематический вид в плане разреза рудного тела на четвертой фазе разработки по второму варианту осуществления способа согласно изобретению,

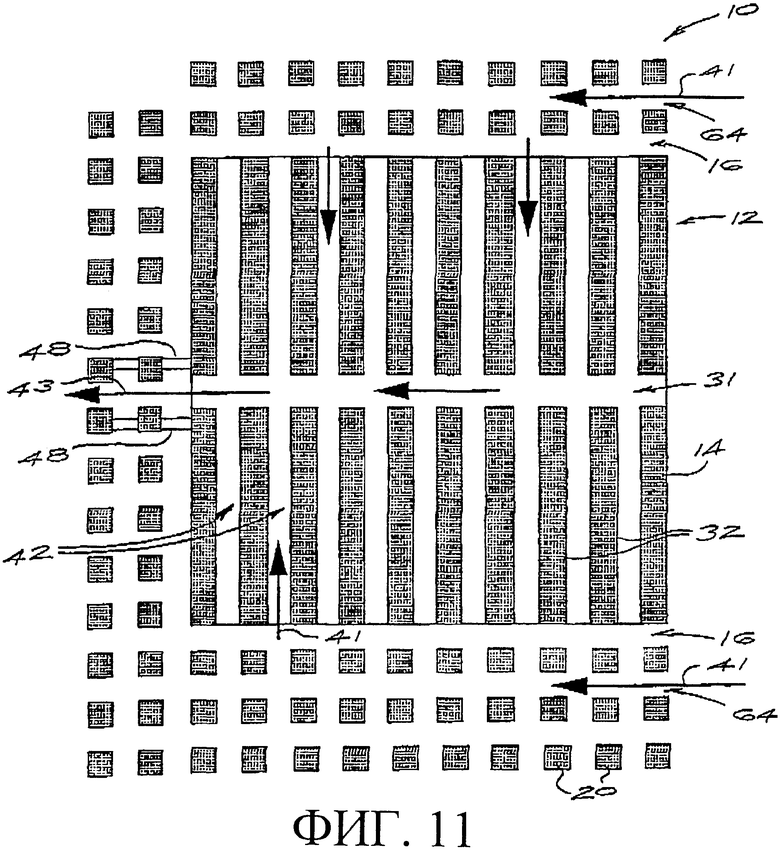

фиг.11 схематический вид в плане разреза рудного тела по окончании четвертой фазы разработки по второму варианту осуществления способа согласно изобретению.

На чертежах позицией 10, в общем, обозначена часть подземной шахты, в которой используется способ добычи согласно изобретению.

На фиг.1 показано рудное тело 12 из угля. В рудном теле 12 для облегчения добычи определены два прямоугольных рудных целика 14, 15. Понятно, что в зависимости от условий в шахте целики 14, 15 не должны быть прямоугольными, особенно там, где добыча осуществляется в направлении к целикам, оставшимся в выработанном пространстве, перемычкам, границам месторождения и т.п. Вокруг каждого из рудных целиков расположены штреки 16 для размещения коммуникаций и передвижения машин. Понятно, что может быть достаточно единственного штрека. Кровля 18 шахты вокруг рудных целиков 14, 15 поддерживается столбами 20 между штреками 16, при этом каждый столб представляет собой тело из невыработанного угля. Для удаления выработанного угля предусмотрен главный магистральный конвейер 22, с которым соединены вспомогательные ленточные конвейеры 24. В целике 14 показана группа законченных поперечных по существу горизонтальных вентиляционных штолен 26, которые пройдены с помощью шнекобурильной машины 28. Шнекобурильная машина 28 (не показана подробно) известного типа и содержит буровую головку для обеспечения вращательного и осевого движения спирального бура, средство для приведения в действие буровой головки и спиральный бур, установленный на буровой головке для вращения и осевого перемещения. Спиральный бур содержит множество секций бура или скребков, которые с возможностью съема соединены торец к торцу для образования бура заранее выбранной длины. В общем, машина может управляться для перемещения вдоль штрека 16 в шахте 10, при этом спиральный бур ориентирован для проходки штолен 26, по существу поперечно ориентированных относительно штрека 16. В предпочтительном варианте выполнения изобретения шнекобурильная машина 28 имеет многочисленные буровые головки, чтобы можно было одновременно бурить множество штолен 26. Вместо этого одна буровая головка может быть использована для извлечения скребков шнека из одной штольни 26, в то время как другая буровая головка может быть использована для проходки другой штольни 26. Кроме того, шнекобурильная машина 28 имеет вспомогательные несущие части, включая конвейерную систему для удаления выбранной руды. Шнекобурильная машина 28 показана в процессе проходки последней поперечной вентиляционной штольни 26.1. Вентиляционные штольни 26 не проходят на всю ширину целика 14, при этом сохраняется центральная стенка 30 между противоположными группами вентиляционных штолен 26. С другой стороны, понятно, что в зависимости от условий вентиляционные штольни могут проходить на всю ширину целика 14 без сохранения центральной стенки 30.

На фиг.2 на виде сбоку разреза целика 14 рудного тела 12 показаны две вентиляционные штольни 26, пройденные шнекобурильной машиной 28 в целике 14. Штольни 26 пройдены шнекобурильной машиной в угольном пласте 34 между подошвой и кровлей шахты соответственно 36 и 18. Понятно, что размеры штолен 26, пройденных шнекобурильной машиной и показанных на чертеже, необязательно выполнять в масштабе. В одном предпочтительном варианте осуществления изобретения штольни 26, пройденные шнекобурильной машиной, имеют диаметр 1,25 метра, а центры пройденных штолен расположены друг от друга на расстоянии приблизительно 6 метров. Кроме того, высота угольного пласта 34 от подошвы 36 до кровли 18 будет определяться природными факторами.

На фиг.3 завершена проходка поперечных вентиляционных штолен 26 посредством шнекобурильной машины 28, и вторая фаза способа добычи показана в процессе ее осуществления. Как показано, буровая машина непрерывного действия 40, имеющая вращающуюся буровую головку (не показана), осуществляет проходку первой продольной штольни 42 через целик 14 рудного тела 12. Продольная штольня 42, пройденная врубовой машиной 40, по существу перпендикулярна к вентиляционным штольням 26, пройденным шнекобурильной машиной 28. Каждый проход буровой машины 40 может начинаться с любой стороны целика 14. Обычно будет создана система удаления подземной воды.

Кроме того, вокруг рудного тела 12 выполнен вентиляционный путь 46, и там, где это необходимо, установлены вентиляционные стенки 48 для направления потока вентилирующего воздуха. После врубовой машины 40 по направлению технологического процесса расположена система 50 из конвейера и машины для уборки угля, которая соединена с магистральным конвейером 22 для удаления выбранного угля. Более того, в соответствии с требованиями по технике безопасности может потребоваться искусственная вентиляция каждой вентиляционной штольни 26 до пересечения этой штольни 26 продольной штольней 42, особенно в газоносных угольных пластах. Эта вентиляция может быть обеспечена подходящими механическими или электромеханическими средствами.

На фиг.4 при первой фазе добычи с использованием врубовой машины 40 выработан весь целик 14 рудного тела 12. Понятно, что после проходки продольных штолен 42 в рудном теле 12 остается ряд первых угольных подпорных стенок 32, при этом подпорная стенка 32 находится между соответствующими соседними штольнями 42. Поперек продольных штолен 42, выбранных врубовой машиной 40, расположен ряд каналов 52, содержащих перфорированные трубы 54. Каждый из каналов 52 расположен горизонтально поперек продольной штольни 42 между соответствующими частями 56 первой штольни, образованными в соседних первых подпорных стенках 32, посредством чего создается группа непрерывных вентиляционных и дренажных штолен 58. Закончена закладка продольных штолен 42, и закладочный материал 60 показан в виде затушеванных частей штолен 42; закладочный материал 60 обеспечивает образование второй подпорной стенки 61 для кровли 18 шахты, чтобы можно было разрабатывать оставшиеся части первых подпорных стенок 32 рудного тела 12 при вторичном процессе добычи. На фиг.5 показано расположение перфорированных каналов 52 вместе с подходящими уплотнениями 62 отверстий, пройденных спиральным буром.

На фиг.6 показан альтернативный и предпочтительный вариант выполнения изобретения, в котором каждый из каналов 52 имеет приблизительно такой же самый диаметр, как и у частей 56 штольни, и длину, приблизительно равную расстоянию между соседними первыми подпорными стенками 32.

На фиг.7-11 показана часть подземной угольной шахты 10, в которой используется второй вариант способа добычи согласно изобретению. На фиг.7-11 по сравнению с фиг.1-6 одинаковыми позициями обозначены одинаковые составные части, если не указано иное.

На фиг.7 первая группа поперечных отверстий, образующих первые вентиляционные штольни 26, пройдена в целике 14 шнекобурильными машинами 28, две из которых показаны на месте на чертеже. Шнекобурильные машины 28 показаны в процессе завершения проходки последних поперечных вентиляционных штолен 26.1 и 26.2.

На фиг.8 вторая группа поперечных пробуренных отверстий, образующих первые вентиляционные штольни 27, пройдена на противоположной стороне целика 14 посредством шнекобурильных машин 28, две из которых показаны на месте на чертеже. Шнекобурильные машины 28 показаны в процессе завершения проходки последних поперечных вентиляционных штолен 27.1 и 27.2. Вентиляционные штольни 26, 27 не проходят на всю ширину целика 14, при этом между противоположными группами вентиляционных штолен 26, 27 оставлена центральная стенка 30. Понятно, что в зависимости от условий конкретного места вентиляционные штольни 26, 27 могут проходить на всю ширину целика 14.

На фиг.9 завершена проходка поперечных вентиляционных штолен 26, 27 посредством шнекобурильных машин 28 и выработана центральная стенка 30 для образования выводящей воздух вентиляционной штольни 31, пересекающей первые вентиляционные штольни 26, 27. Воздух подается через вводящие воздух выработки 64. Таким образом создается путь вентилирующего потока от вводящих воздух выработок 64 через первые вентиляционные штольни 26, 27 к выводящей воздух вентиляционной штольне 31. Для направления потока вентилирующего воздуха установлены вентиляционные перегородки 48. На чертежах направление потока вводимого воздуха показано стрелками 41, а направление потока выводимого воздуха - стрелками 43.

На фиг.10 показана дальнейшая стадия разработки рудного тела 12, при которой в целике 14 пробуривают и отбивают взрывом непрерывные широкие выработки от штреков 16 по направлению к выводящей воздух вентиляционной штольне 31 вдоль каждой из первых вентиляционных штолен 26, 27, посредством чего расширяют штольни 26, 27 и образуют группу выработанных вторых штолен 42 (показаны на различных стадиях завершения). Понятно, что вместо этого вторые штольни 42 могли быть пройдены с использованием врубовой машины или другого подходящего способа. Для удаления подземной воды обычно создают систему удаления такой воды (не показана). Кроме того, для удаления добытого угля предусмотрена система из конвейера и машины для уборки угля (не показана). Более того, в соответствии с требованиями по технике безопасности может потребоваться искусственная вентиляция каждой вентиляционной штольни 26, 27 до пересечения этой штольни 26, 27 выводящей воздух вентиляционной штольней 31, особенно в газоносных угольных пластах. Эта вентиляция может быть обеспечена подходящими механическими или электромеханическими средствами.

На фиг.11 целик 14 горного тела 12 полностью выработан при первой фазе добычи, и первые вентиляционные штольни 26, 27 расширены каждая для образования группы законченных вторых штолен 42, посредством чего соединяют вводящие воздух выработки 64 и выводящую воздух вентиляционную штольню 31 и оставляют группу первых подпорных стенок 32 между соседними вторыми штольнями 42 с целью образования опор для кровли 18 шахты 10. При желании первые подпорные стенки 32 могут быть выработаны при второй фазе добычи.

Согласно изобретению предлагается способ разработки подземного рудного тела 12 с использованием обычного механического горного оборудования 40, 50, 52 и подходящей шнекобурильной машины 28. Этот способ позволяет осуществлять поперечную вентиляцию рудного тела 12, что дает возможность врубовой машине 40 работать сравнительно беспрепятственно. Безопасность подземного персонала повышается благодаря поперечным вентиляционным штольням 26, которые препятствуют накоплению вредных и взрывчатых газов в рудном теле 12. Как предполагается, применение способа добычи согласно изобретению позволит значительно увеличить скорость добычи подземных руд и будет способствовать более эффективному использованию врубовых машин 40 и оставлению меньших частей рудного тела 12 для целей крепления. Посредством закладки облегчается вторичная разработка части рудного тела 12, не выработанной при первоначальной фазе добычи, что позволяет осуществлять выемку очень большой части рудного тела 12. Предполагается, что по сравнению с другими способами добычи при первоначальной фазе добычи будет выбрана значительно большая часть рудного тела 12 и что будет оставаться соответственно меньшая часть рудного тела 12 для выемки при вторичной фазе добычи после закладки выработанной части рудного тела 12. Кроме того, согласно второму варианту осуществления изобретения предлагается способ разработки подземного рудного тела 12 с использованием обычного механического горного оборудования или подходящей шнекобурильной машины 28 для бурения и отбойки взрывом. Более того, этот способ позволяет вентилировать рудное тело 12, что дает возможность бригаде для обслуживания буровой машины или для проведения буровых и взрывных работ действовать сравнительно беспрепятственно, выполняя работы механическими средствами или взрывным способом.

Изобретение относится к горному делу и может быть использовано при подземной разработке полезных ископаемых. В способе посредством шнекобурильной машины проходят в рудном теле множество первых вентиляционных штолен и проходят множество вторых штолен, при этом вторая или каждая вторая штольня пересекает, по меньшей мере, одну соответствующую первую штольню, образуя первые подпорные стенки, поддерживающие кровлю. Первые подпорные стенки состоят из зон рудного тела между соседними вторыми штольнями, каждая первая подпорная стенка имеет часть из, по меньшей мере, одной первой штольни, проходящей горизонтально через нее. Образуют горизонтальные каналы, каждый из которых расположен поперек соответствующей второй штольни между соответствующими частями первой штольни, образованными в соседних подпорных стенках, для образования группы непрерывных вентиляционных штолен. Закладывают вторые штольни для образования вторых подпорных стенок, поддерживающих кровлю шахты, и вырабатывают первые подпорные стенки. Первые вентиляционные штольни могут выполнять параллельными друг другу. Вторые штольни могут выполнять параллельными друг другу. Вторые штольни могут ориентировать перпендикулярно по отношению к первым вентиляционным штольням. В рудном теле могут образовывать вводящую воздух и выводящую воздух вентиляционные выработки, расположенные на расстоянии друг от друга по горизонтали, при этом первая или каждая первая вентиляционная штольня проходит сквозь часть рудного тела между вводящей воздух и выводящей воздух вентиляционными выработками. Проходку второй или каждой второй штольни могут осуществлять как посредством врубовой машины, так и посредством бурения и взрывной отбойки. Изобретение направлено на повышение эффективности добычи руды. 6 з.п.ф-лы, 11 ил.

| УСТРОЙСТВО ДЛЯ РЕКЛАМЫ | 2002 |

|

RU2229747C1 |

| Способ разработки мощных пологих пластов полезных ископаемых | 1971 |

|

SU589400A1 |

| Способ разработки крутопадающих рудных тел | 1977 |

|

SU640031A1 |

| Способ разработки пологих рудных залежей | 1979 |

|

SU905465A1 |

| Способ разработки мощных пологих угольных пластов | 1979 |

|

SU903566A1 |

| Способ отработки мощных залежей слабых неустойчивых руд | 1989 |

|

SU1798501A1 |

| RU 94025393 А, 10.06.1996 | |||

| СПОСОБ РАЗРАБОТКИ ТОНКИХ ПОЛОГОПАДАЮЩИХ РУДНЫХ ТЕЛ | 1992 |

|

RU2039265C1 |

| US 2859682 A, 11.11.1958 | |||

| Способ отопления гретым воздухом | 1922 |

|

SU340A1 |

| US 5782539 A, 21.07.1998. | |||

Авторы

Даты

2005-02-20—Публикация

2001-05-17—Подача