Предлагаемое изобретение относится к устройствам для сжигания газа и может быть применено для обработки металла и стекла.

Известна газовая горелка (а.с. СССР №1006869, F 23 D 13/00, 1981 г.) - аналог, содержащая топливную трубу, охваченную с образованием зазоров втулкой, снабженной радиальными отверстиями в боковой стенке, и обечайку, образующую с втулкой кольцевой канал с заглушенным задним торцом и установленную с возможностью продольного перемещения.

Горелка хорошо работает, обеспечивая высокую температуру пламени при сжигании газов с высокой скоростью горения, например ацетилена или водорода.

Однако при сжигании газов-заменителей ацетилена наблюдается повышенный расход этих газов и снижается температура пламени, а следовательно, понижается эффективность горения.

Это объясняется тем, что горелка не обеспечивает дополнительный подогрев горючей смеси перед ее сжиганием, который необходим для повышения температуры пламени.

Наиболее близким по технической сущности и достигаемому результату является устройство (пат. РФ №2101618, кл. F 23 D 14/24, 1998 г.) - прототип, содержащее головку с каналами подачи кислорода и горючей смеси, а также коаксиально установленные с кольцевым коническим зазором мундштук и насадок с коническими выходными участками, при этом между мундштуком и насадком расположен центрирующий и пропускной для горючей смеси элемент, выполненный в виде шайбы, установленной в коническом кольцевом зазоре, и выполненный с радиальными каналами.

Недостатками указанного горелочного устройства является то, что оно также не обеспечивает необходимой эффективности горения при сжигании газов с меньшей скоростью распространения пламени, чем у ацетилена.

Техническим результатом предлагаемого изобретения является обеспечение эффективности работы горелочного устройства с применением газов-заменителей ацетилена, например пропан-бутана, природного газа и др.

Технический результат достигается тем, что горелочное устройство содержит головку с каналами подачи кислорода и горючей смеси, а также коаксиально установленные с кольцевым зазором мундштук и насадок с коническими выходными участками, при этом между мундштуком и насадком в коническом кольцевом зазоре расположен центрирующий и пропускной для горючей смеси элемент, выполненный с продольными каналами на его внешней поверхности в виде конической ступенчатой втулки, разделяющей конический кольцевой зазор между выходной частью мундштука и насадка на две кольцевые полости, соединенные между собой с помощью радиальных отверстий, или элемент выполнен в виде конической втулки со ступенчатыми продольными каналами, разделенными на входные и выходные части кольцевой проточкой, на внутренней кольцевой поверхности которой выполнены радиальные отверстия, соединяющие полость кольцевой проточки с кольцевой полостью между втулкой и мундштуком, или элемент выполнен в виде конической втулки с продольными ступенчатыми и прямыми чередующимися между собой каналами, а на каждой выходной части ступенчатого канала выполнено радиальное отверстие, соединяющее полость канала с кольцевой полостью между втулкой и мундштуком, причем площадь поперечных сечений входных и выходных частей продольных ступенчатых каналов находится в пределах от 1/2 до 1/4.

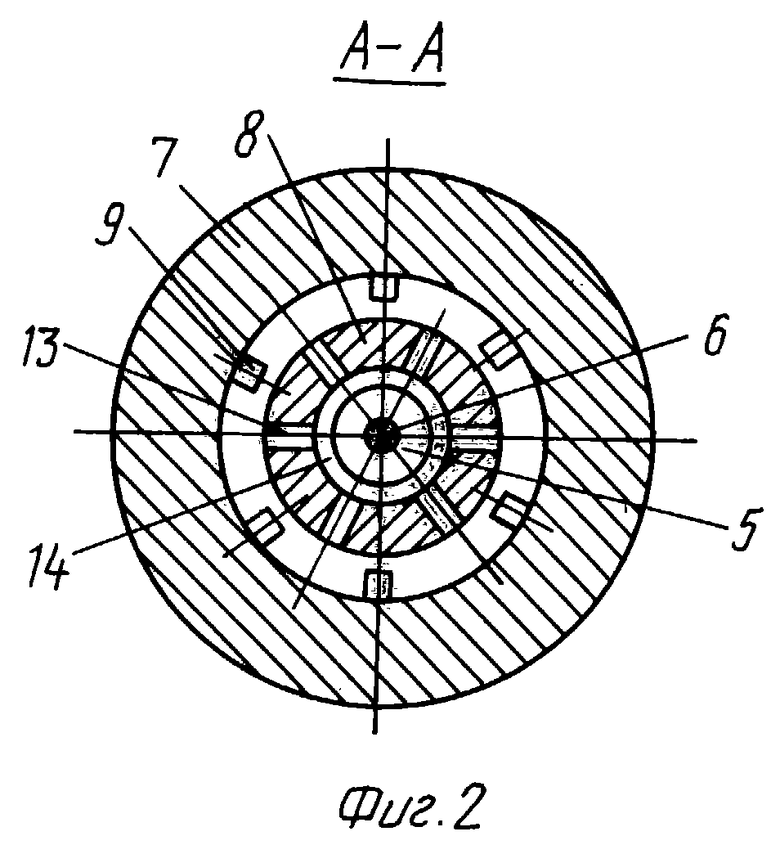

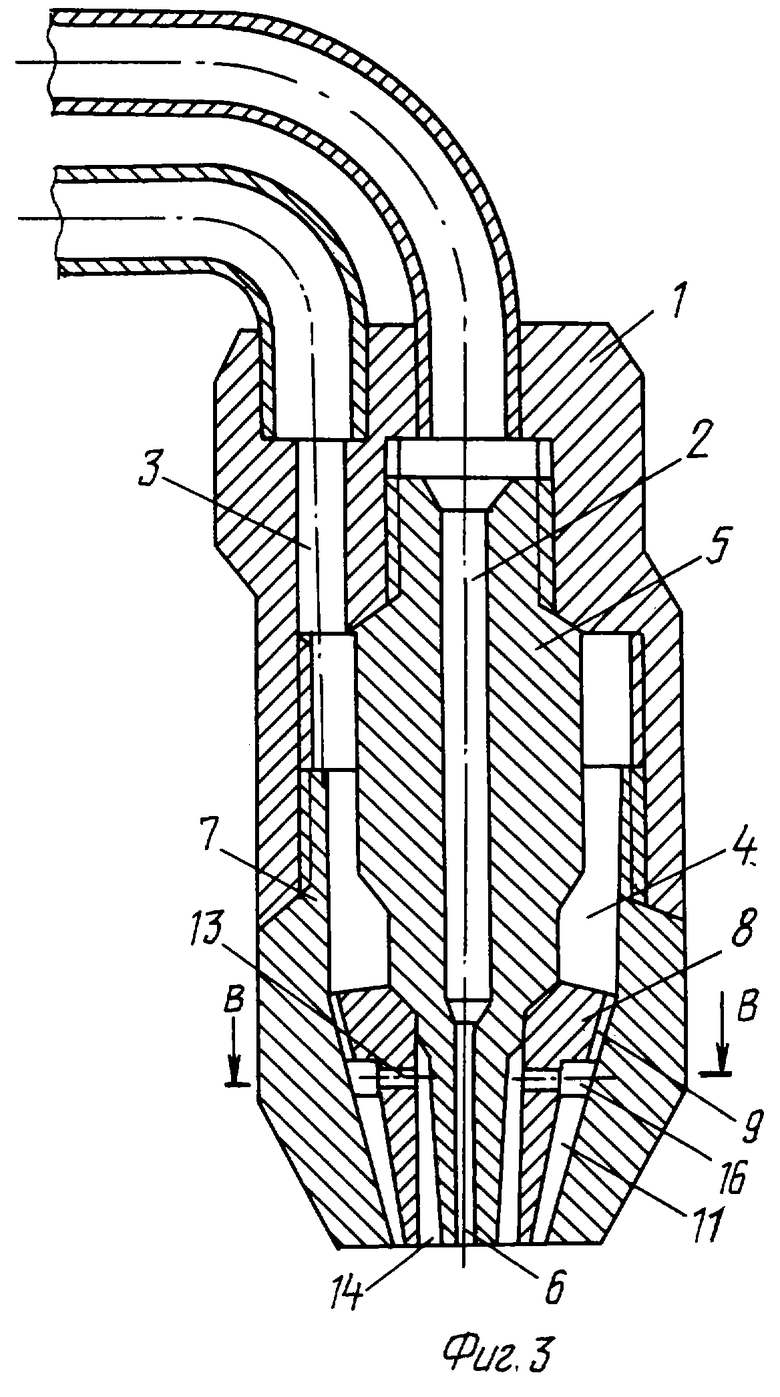

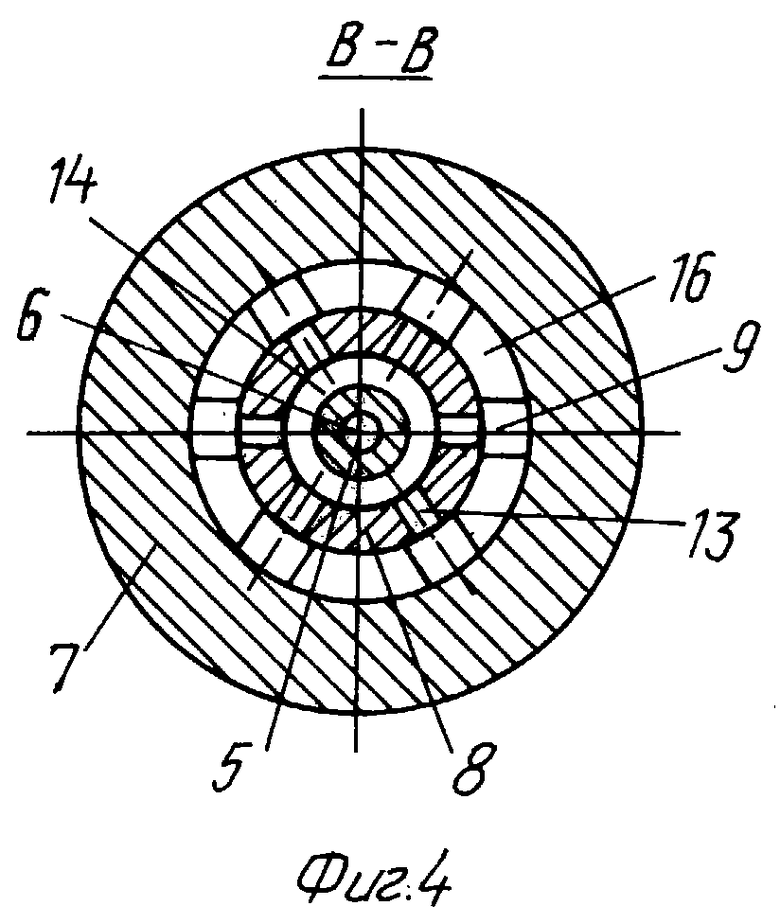

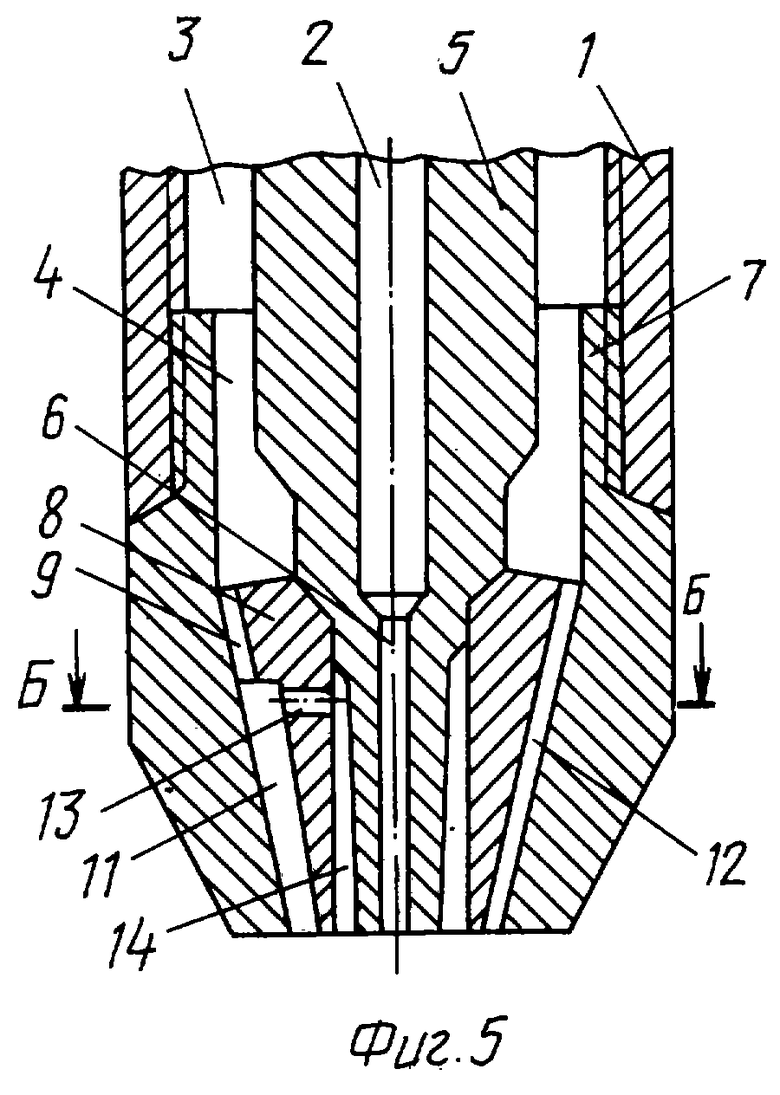

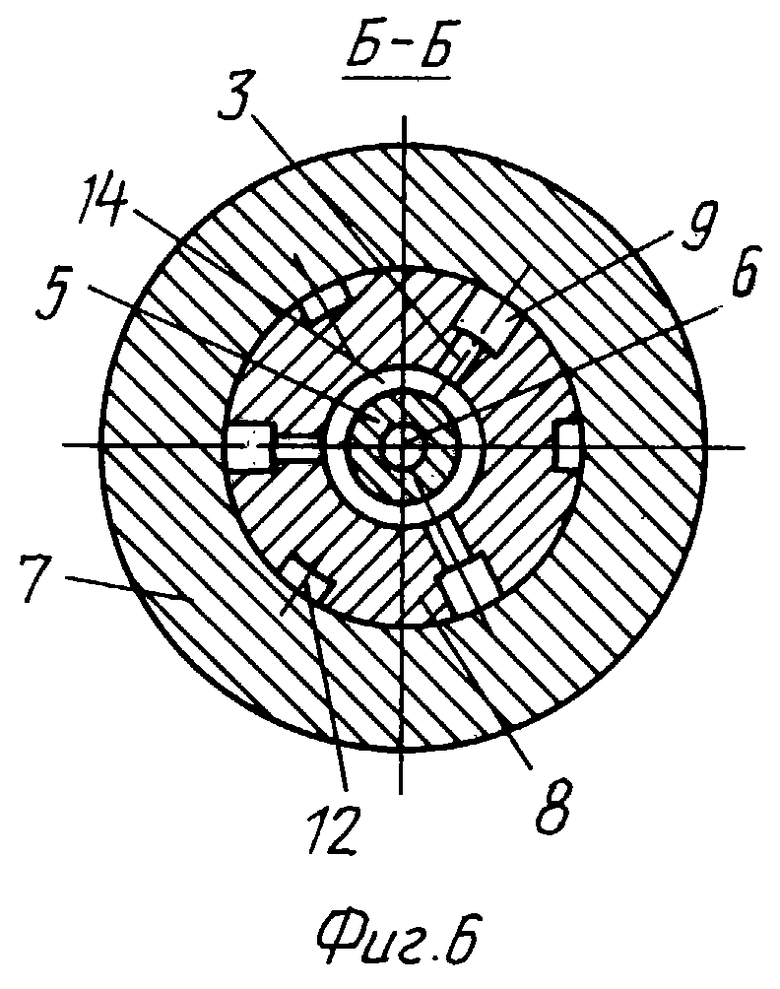

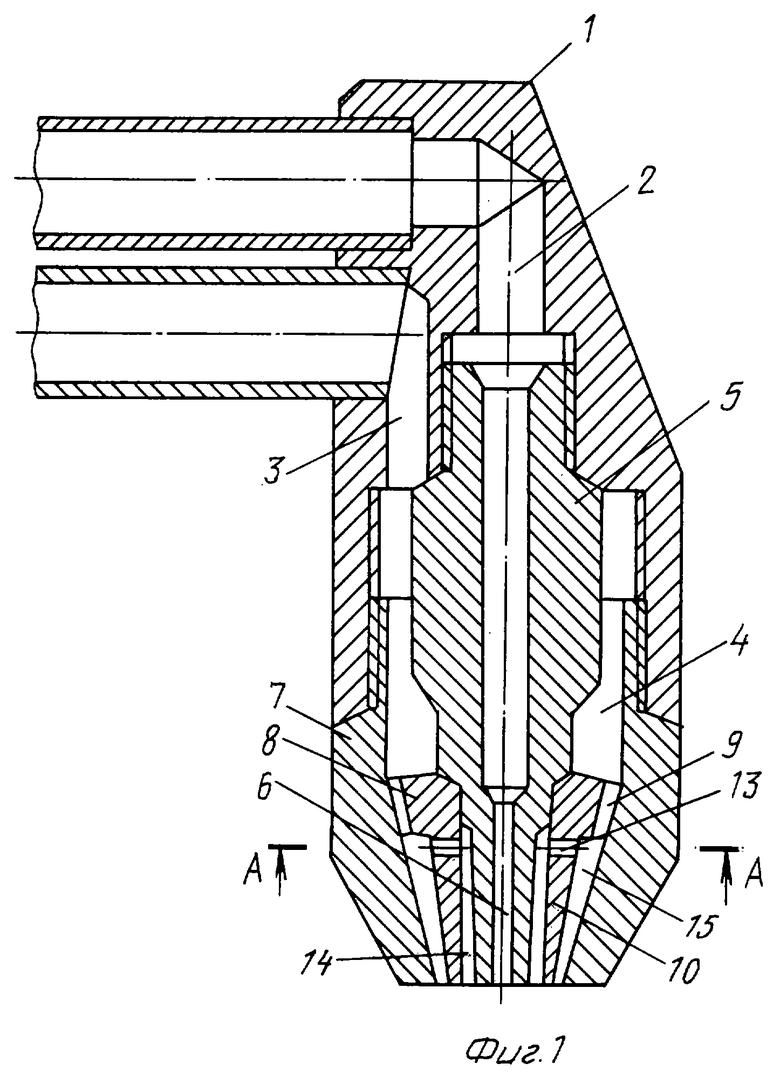

На фиг.1, 3 и 5 даны продольные разрезы горелочного устройства (в вариантах). На фиг.2, 4 и 6 - поперечные сечения горелочного устройства (в вариантах).

Горелочное устройство содержит головку 1 с каналами 2 и 3 соответственно для подачи окислителя (кислорода, воздуха) и газа или горючей смеси, коаксиально установленные с кольцевым зазором 4 мундштук 5 с выходным каналом 6 и насадок 7. В кольцевом зазоре 4 расположен центрирующий пропускной элемент в виде конической втулки 8 с продольными входными каналами 9, выполненной в различных вариантах:

- ступенчатой с выходной ступенью 10 (фиг.1);

- с продольными ступенчатыми каналами, включающими входную и выходную части 9 и 11 (фиг.3 и 4);

- с продольными ступенчатыми и прямыми чередующимися между собой каналами 9, 11 и 12 (фиг.5).

На выходной ступени 10 втулки 8 выполнены радиальные отверстия 13, соединяющие две кольцевые полости 14 и 15 (фиг.1 и 2).

В других вариантах радиальные отверстия 13 выполнены на выходных частях 11 ступенчатых каналов. В этом случае радиальные отверстия 13 соединяют кольцевую проточку 16 с кольцевой полостью 14 (фиг.3 и 4) и выходные каналы 11 с кольцевой полостью 14 (фиг.5 и 6).

Работа горелочного устройства осуществляется следующим образом:

Через центральный канал 2 и выходной канал 6 мундштука 5 подают окислитель (кислород, воздух). А через периферийный канал 3, кольцевой зазор 4, продольные входные каналы 9, кольцевую полость 15 или выходные каналы 11 и 12 подают газ или горючую смесь. На выходе из горелочного устройства компоненты горючей смеси поджигают и регулированием подач компонентов настраивают горелочное устройство на нужный режим работы.

При работе горелочного устройства часть горячих продуктов неполного сгорания кинетической энергией струй газа (горючей смеси), проходящих через входные каналы 9, инжектируется (подсасываются) через кольцевую полость 14, радиальные отверстия 13 в кольцевую полость 15 (фиг.1 и 2) или в кольцевую полость проточки 16 и выходные каналы 11 (фиг.3 и 4), или в выходные каналы 11 (фиг.5 и 6), где происходит их смешивание с газом (горючей смесью), тем самым подогревая последний перед его сжиганием.

Таким образом, предлагаемое горелочное устройство обеспечивает интенсивный предварительный подогрев газа (горючей смеси) путем смешивания его (ее) с горячими продуктами неполного сгорания, что резко повышает эффективность и надежность своей работы с применением газов - заменителей ацетилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2006 |

|

RU2310130C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2101618C1 |

| Горелочное устройство | 1984 |

|

SU1206562A1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 2001 |

|

RU2212953C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2010 |

|

RU2440218C1 |

| Горелочная голова горелочного устройства | 2017 |

|

RU2660592C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 2008 |

|

RU2443478C2 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1991 |

|

RU2021558C1 |

| ГАЗОВАЯ ГОРЕЛКА Т.Л. БАСАРГИНА | 2005 |

|

RU2277672C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ | 1999 |

|

RU2149085C1 |

Изобретение относится к устройствам для сжигания газа и может быть применено для обработки металла и стекла. Техническим результатом изобретения является обеспечение эффективности работы горелочного устройства с применением газов-заменителей ацетилена, например пропан-бутана, природного газа и др. Технический результат достигается тем, что в горелочном устройстве, содержащем головку с каналами подачи кислорода и горючей смеси, а также коаксиально установленные с кольцевым зазором мундштук и насадок с коническими выходными участками, при этом между мундштуком и насадком в коническом кольцевом зазоре расположен центрирующий и пропускной для горючей смеси элемент, согласно изобретению, элемент выполнен с продольными каналами на его внешней поверхности в виде конической ступенчатой втулки, разделяющей конический кольцевой зазор между выходной частью мундштука и насадка на две кольцевые полости, соединенные между собой с помощью радиальных отверстий, или элемент выполнен в виде конической втулки со ступенчатыми продольными каналами, разделенными на входные и выходные части кольцевой проточкой, на внутренней кольцевой поверхности которой выполнены радиальные отверстия, соединяющие полость кольцевой проточки с кольцевой полостью между втулкой и мундштуком, или элемент выполнен в виде конической втулки с продольными ступенчатыми и прямыми чередующимися между собой каналами, а на каждой выходной части ступенчатого канала выполнено радиальное отверстие, соединяющее полость канала с кольцевой полостью между втулкой и мундштуком, причем площадь поперечных сечений входных и выходных частей продольных ступенчатых каналов находится в пределах от 1/2 до 1/4. 3 с. и 2 з.п.ф-лы, 6 ил.

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2101618C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2214895C1 |

| Газовая горелка | 1981 |

|

SU979788A2 |

| Горелка | 1985 |

|

SU1280271A1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1998 |

|

RU2175684C2 |

| DE 3702415 С1, 21.04.1988. | |||

Авторы

Даты

2005-02-20—Публикация

2003-12-04—Подача