Изобретение относится к теплоэнергетике и может быть использовано, например, при ручной газоплавильной обработке стекла и металла.

Известна стеклодувная горелка (авт. свид. СССР №769200, кл. F 23 D 13/00, 1978 г. - аналог), содержащая корпус с коаксиально размещенной с образованием кольцевого зазора смесительной камерой, сообщенной с кольцевым зазором, подключенным к источнику топлива, воздушное сопло, установленное по оси камеры с выходным смесительным насадком, снабженным радиальными отверстиями и выходным соплом, газовый коллектор, размещенный на выходе из камеры с радиальными отверстиями в несколько рядов, соединенный с кольцевым зазором, обечайку, расположенную по периферии корпуса и образующую с ним кольцевую полость, подключенную к патрубку для подачи воздуха, и регулирующая игла, установленная со стороны входного участка воздушного сопла.

Недостатком указанной горелки является высокий уровень шума, небольшой диапазон регулирования и значительный расход газа.

Известна также стеклодувная горелка (а.с. СССР №954708, кл. F 23 D 13/00, 1982 г. - прототип), содержащая корпус с соосно размещенным с образованием кольцевого зазора смесителем, сообщенным с последним радиальными отверстиями и снабженным на входе воздушным соплом, кольцевой коллектор с рядами радиальных отверстий, примыкающий к выходному участку смесителя, образующий аксиальный выпускной канал и соединенный с кольцевым зазором, подключенным к источнику топлива, причем выпускной канал на выходе снабжен перфорированным конфузорным насадком, а на входе - последовательно установленными по ходу потока сеткой и вставкой с системой аксиальных каналов.

Недостатками горелки являются небольшой диапазон регулирования и значительный расход газа, что снижает ее КПД и характеризует недостаточно высокую эффективность ее работы.

Техническим результатом предлагаемого изобретения является обеспечение повышения эффективности работы горелки.

Технический результат достигается тем, что газовая горелка, содержащая корпус с соосно размещенным с образованием кольцевого зазора смесителем, сообщенным с последним радиальными отверстиями и снабженным на входе воздушным соплом, кольцевой коллектор с рядами радиальных отверстий, примыкающий к выходному участку смесителя, образующий выпускной канал и соединенный с кольцевым зазором, подключенным к источнику топлива, причем выпускной канал на выходе снабжен перфорированным конфузорным насадком, а на входе - вставкой, содержащей центральный и аксиальные каналы, причем вставка выполнена с инжекторной системой, расположенной совместно с аксиальными каналами вокруг центрального канала под углом α к оси горелки и содержащей инжекционные и смесительные каналы, разделенные между собой кольцевой проточкой, соединенной с выпускным каналом, а в центральном канале с кольцевым зазором, соединяющим выпускной канал с кольцевой проточкой, закреплено или размещено выходное сопло, закрепленное на выходном участке смесителя, образуя промежуточную полость, соединенную со смесителем радиальными отверстиями, выполненными в стенке выходного сопла, при этом аксиальные каналы во взаимосвязи с инжекторной системой соединяют выпускной канал со смесителем или с промежуточной полостью в различных комбинациях, при этом каналы инжекторной системы попарно расположены между аксиальными каналами под углом α в пределах 3-15° к оси горелки, а вставка с выходным соплом установлена в отдельном корпусе, закрепленном на выходном участке смесителя коаксиально его оси, и вместе с кольцевым коллектором и с перфорированным конфузорным насадком размещены в стакане, коаксиально закрепленном на корпусе горелки, в боковой части которого установлены два патрубка для подачи газа в смеситель и кольцевой коллектор раздельно, соответственно через два отсека кольцевого зазора, разделенного перегородкой.

На фиг.1 представлена горелка (в продольном разрезе) с выходным соплом, закрепленным в центральном канале вставки.

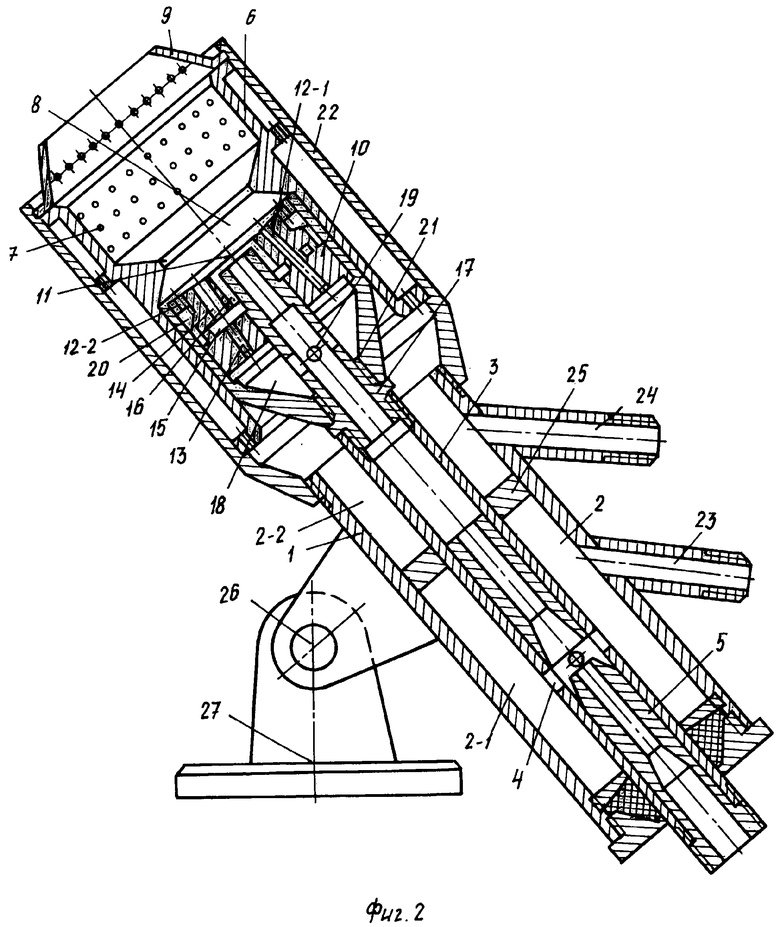

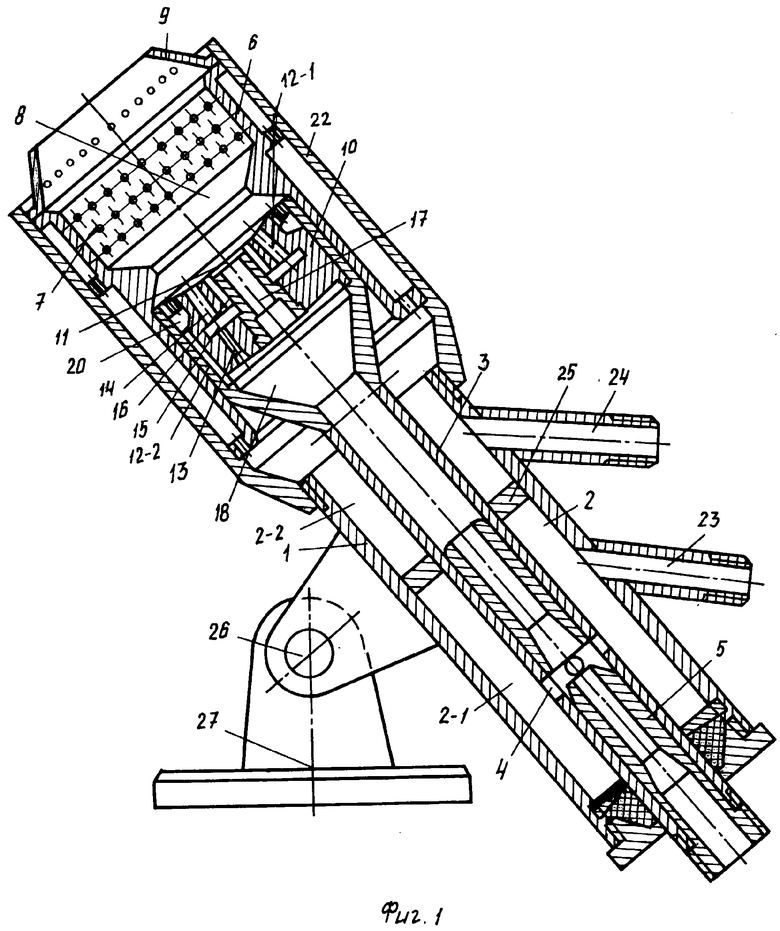

На фиг.2 и фиг.3 представлена горелка (в продольном разрезе) с выходным соплом, закрепленным на выходной части смесителя.

Газовая горелка содержит корпус 1 с соосно размещенным с образованием кольцевого зазора 2 смесителем 3, сообщенным с последним радиальными отверстиями 4 и снабженным на входе соплом 5. К выходному участку смесителя 3 примыкает кольцевой коллектор 6 с рядами радиальных отверстий 7, образующий выпускной канал 8 и соединенный с кольцевым зазором 2, подключенным к источнику топлива. Выпускной канал 8 на выходе снабжен перфорированным конфузорным насадком 9, а на входе - вставкой 10, включающей центральный канал 11 и аксиальные каналы 12-1 и 12-2 и выполненной с инжекторной системой, содержащей инжекционные и смесительные каналы 13 и 14, разделенные кольцевой проточкой 15, соединенной с вышеуказанным каналом 8.

В центральном канале 11 с кольцевым зазором 16 закреплено выходное сопло 17 (фиг.1) или размещено сопло 17 (фиг.2 и фиг.3), закрепленное на выходном участке смесителя 3, образуя промежуточную полость 18, соединенную со смесителем 3 радиальными отверстиями 19, выполненными в стенке сопла 17.

Аксиальные каналы 12-1, соединяющие выпускной канал 8 со смесителем 3 (фиг.1) или с промежуточной полостью 18 (фиг.2 и фиг.3), а также каналы 13 и 14 инжекторной системы, попарно расположенные между аксиальными каналами 12-1, выполнены с углом наклона в пределах 3-15°, обеспечивающим схождение их осей на оси горелки. Величина угла наклона каналов 13, 14 и 12-1 к оси горелки зависит в основном от диаметра вставки 10 и длины факела горения, который выбирается в пределах 3-15°, за пределами этого интервала факел горения стремится быть размытым и неустойчивым.

Для выравнивания давления в выходной части аксиальных каналов 12-2 на периферийной части вставки 10 выполнена кольцевая проточка 20.

Вставка 10, установленная в отдельном корпусе 21, с выходным соплом 17, закрепленным на выходном участке смесителя 3 коаксиально его оси, и с кольцевым коллектором 6 и перфорированным конфузорным насадком 9 коаксиально размещены в стакане 22, закрепленном на корпусе 1 горелки, выполненном с двумя патрубками 23 и 24 для подачи газа в смеситель 3 и кольцевой коллектор 6 раздельно, соответственно через два отсека 2-1 и 2-2 кольцевого зазора 2, разделенных между собой перегородкой 25. Горелка закреплена с помощью шарнира 26 на подставке 27.

Работа газовой горелки осуществляется следующим образом.

Газ под давлением до 500 мм вод.ст. подают двумя потоками в выпускной канал 8, в котором при зажигании начинается процесс горения. Один поток газа проходит через патрубок 23, отсек 2-1 кольцевого зазора 2, радиальные отверстия 4 и струей воздуха, подающегося под давлением от 0,2 до 0,5 кг/см2, через сопло 5 инжектируется в смеситель 3 для образования, в большинстве случаев, бедной горючей смеси путем смешивания газа с воздухом. Далее бедная смесь из смесителя 3 через выходное сопло 17 и вставку 10 поступает в выпускной канал 8.

Другой поток газа проходит через патрубок 24, отсек 2-2 кольцевого зазора 2, ряды радиальных отверстий 7 коллектора 6 и попадает в выпускной канал 8, где, смешиваясь с воздухом, поступающим из окружающей среды через перфорированный конфузорный насадок 9, образует богатую горючую смесь.

В выпускном канале 8 бедная горючая смесь образует основной одноканальный или многоканальный центральный факел горения, а богатая горючая смесь - продукты неполного сгорания для формирования стабилизационных факелов вокруг основного факела и последующего слияния с ним. Процессы, происходящие при формировании основного центрального факела горения и достижении его необходимой формы, а также технических параметров, обуславливаются примерами соединений выпускного канала 8 с кольцевой проточкой 15, смесителем 3 (фиг.1) или промежуточной полостью 18 (фиг.2 и фиг.3) с помощью аксиальных каналов 12-1 и 12-2 и инжекторной системой.

Пример 1.

Выпускной канал 8 соединен: а) с кольцевой проточкой 15 кольцевым зазором 16, аксиальными каналами 12-1 и смесительными каналами 14; б) со смесителем 3 (фиг.1) или с промежуточной полостью 18 (фиг.2) аксиальными каналами 12-2, каналами 13 и 14 инжекторной системы и соплом 17. Центральный факел горения формируется следующим образом: продукты неполного сгорания богатой смеси и продукты неполного сгорания бедной смеси, поступившей по аксиальным каналам 12-2 через кольцевую проточку 20 вставки 10, смешиваются и их часть струями бедной смеси, проходящими по инжекционным каналам 13, инжектируется в смесительные каналы 14 через аксиальные каналы 12-1, кольцевой зазор 16 и кольцевую проточку 15. В каналах 14 раскаленные продукты неполного сгорания смешиваются с бедной смесью, подготавливая ее к воспламенению, и при выходе из них она горит яркими короткими сходящимися факелами вокруг образованного горением бедной смеси, подающейся через аксиальные каналы 12-1 и выходное сопло 17, многоструйного центрального факела, формируя и стабилизируя его.

Другая часть продуктов неполного сгорания непосредственно инжектируется в выпускном канале 8 факелами инжекторной системы и факелами аксиальных каналов 12-1 и факелом сопла 17, образуя за пределами горелки единый высокотемпературный (до 1500°С) факел горения с большим диапазоном его устойчивости при изменении режимов работы горелки, более чем 1:10. Оптимальная форма факела - «шило».

Пример 2.

Выпускной канал 8 соединен: а) с кольцевой проточкой 15 кольцевым зазором 16, аксиальными каналами 12-2 и смесительными каналами 14; б) со смесителем 3 (фиг.1) или с промежуточной полостью 18 (фиг.2, фиг.3) каналами 13 и 14 инжекторной системы, аксиальными каналами 12-2 и соплом 17. Центральный факел горения формируется следующим образом: продукты неполного сгорания богатой смеси, одна их часть, через аксиальные каналы 12-2, кольцевой зазор 16 и кольцевую проточку 15 струями бедной смеси, проходящими через инжекционные каналы 13, инжектируются в смесительные каналы 14, в которых раскаленные продукты неполного сгорания смешиваются с бедной смесью, подготавливая ее к воспламенению, и при выходе из них она горит яркими короткими сходящимися факелами вокруг образованного горением бедной смеси, подающейся через аксиальные каналы 12-1 и выходное сопло 17, многоструйного центрального факела, формируя и стабилизируя его.

Другая часть продуктов неполного сгорания непосредственно инжектируется в выпускном канале 8 факелами инжекторной системы, факелами аксиальных каналов 12-1 и факелом сопла 17, образуя за пределами горелки единый многоструйный, высокотемпературный (до 1500°С) факел горения с большим диапазоном его устойчивости при изменении режимов работы горелки более чем 1:10. Форма факела при этом достигается от «свечи» до «метлы».

Пример 3.

Выпускной канал 8 соединен: а) с кольцевой проточкой 15 кольцевым зазором 16 аксиальными каналами 12-1 и смесительным каналом 14; б) со смесителем 3 (фиг.1) или с промежуточной полостью 18 (фиг.3) аксиальными каналами 12-2, каналами 13 и 14 инжекторной системы, аксиальными каналами 12-1 и соплом 17.

Центральный факел горения формируется следующим образом: продукты неполного сгорания богатой смеси и продукты неполного сгорания бедной смеси, поступающей по аксиальным каналам 12-2 через кольцевую проточку 20 вставки 10, смешиваются и их часть струями бедной смеси, проходящими по инжекционным каналам 13, инжектируется в смесительный канал 14 через аксиальные каналы 12-1, кольцевой зазор 16 и кольцевую проточку 15.

В каналах 14 раскаленные продукты неполного сгорания смешиваются с бедной смесью, подготавливая ее к воспламенению, и при выходе из них она горит яркими короткими сходящимися факелами вокруг образованного горением бедной смеси, подающейся через аксиальные каналы 12-1 и выходное сопло 17, многоструйного центрального факела, формируя и стабилизируя его.

Другая часть продуктов неполного сгорания непосредственно инжектируется в выпускном канале 8 факелами инжекторной системы, факелами аксиальных каналов 12-1 и факелом сопла 17, образуя за пределами горелки единый многоструйный высокотемпературный (до 1500°С) факел горения с большим диапазоном его устойчивости при изменении режимов работы горелки. Оптимальная форма факела при этом - «свеча».

Таким образом, во всех примерах газовая горелка обеспечивает продуктами неполного сгорания газа подогрев горючей смеси и активизацию горения за счет применения инжекторной системы во взаимосвязи с аксиальными каналами, что резко повышает эффективность ее работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжигания топлива | 1982 |

|

SU1081382A1 |

| Стеклодувная горелка | 1983 |

|

SU1143930A2 |

| Газовая горелка | 1983 |

|

SU1126772A1 |

| Стеклодувная горелка | 1981 |

|

SU954708A1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2006 |

|

RU2310130C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗООБРАЗНОГО И ЖИДКОГО ТОПЛИВА | 2014 |

|

RU2551439C1 |

| Инжекционная горелка | 1986 |

|

SU1333964A2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ И МИКРОСФЕР | 2004 |

|

RU2263081C1 |

| Горелка | 1981 |

|

SU976221A1 |

| Инжекционная горелка | 1981 |

|

SU976220A2 |

Изобретение относится к теплоэнергетике и может быть использовано, например, при ручной газоплавильной обработке стекла и металла. Техническим результатом предлагаемого изобретения является обеспечение повышения эффективности работы горелки, который достигается тем, что газовая горелка содержит корпус с соосно размещенным с образованием кольцевого зазора смесителем, сообщенным с последним радиальными отверстиями и снабженным на входе воздушным соплом, кольцевой коллектор с рядами радиальных отверстий, примыкающий к выходному участку смесителя, образующий выпускной канал и соединенный с кольцевым зазором, подключенным к источнику топлива, причем выпускной канал на выходе снабжен перфорированным конфузорным насадком, а на входе - вставкой, содержащей центральный и аксиальные каналы, причем вставка выполнена с инжекторной системой, расположенной совместно с аксиальными каналами вокруг центрального канала под углом α к оси горелки и содержащей инжекционные и смесительные каналы, разделенные между собой кольцевой проточкой, соединенной с выпускным каналом, а в центральном канале с кольцевым зазором, соединяющим выпускной канал с кольцевой проточкой, закреплено или размещено выходное сопло, закрепленное на выходном участке смесителя, образуя промежуточную полость, соединенную со смесителем радиальными отверстиями, выполненными в стенке выходного сопла, при этом аксиальные каналы во взаимосвязи с инжекторной системой соединяют выпускной канал со смесителем или с промежуточной полостью. 4 з.п. ф-лы, 3 ил.

| Факельная горелка | 1987 |

|

SU1455129A1 |

| Факельная горелка | 1989 |

|

SU1663317A1 |

| Горелка | 1985 |

|

SU1280271A1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1998 |

|

RU2175684C2 |

| DE 3702415 C1, 21.04.1988. | |||

Авторы

Даты

2006-06-10—Публикация

2005-05-30—Подача