со

00

со

ел

Изобретение относится к технике и технологии измельчения, более конкретно к способам и устройствам для тонкого измельчения материалов в трубных многокамерных мельницах и может быть использовано в цементной, обогатительной, химической и других отраслях промышленности.

Известен способ измельчения материалов в трубной мельнице при коэффициенте заполнения рабочего объема мелющей загрузкой от 0,30 до 0,50 1.

В этом способе используются каскадный и водопадный режимы работы мелющих тел, обуславливающие измельчение, в основном, за счет удара и истирания. Эффект раздавливания при этом невелик, что предопределяет высокие энергозатраты на измельчение и низкую производительность.

Известна мельница, содержащая барабан с мелющими телами, коэффициент заполнения которых составляет 0,30-0,50 1.

Однако в этой мельнице не обеспечивается высокая эффективность измельчения вследствие нерационального режима работы мелющих тел, что обуславливает низкую производительность мельницы и высокие энергозатраты на помол.

Наиболее близким по технологической сущности к изобретению является способ получения тонкомолотых материалов в трубной многокамерной мельнице, включающий стадии грубого, среднего и тонкого помола путем механического разрущения материала мелющей загрузкой. Благодаря стадийному измельчению материала производительность процесса несколько выще 2.

Основной недостаток данного способа заключается в низкой его эффективности. При степенях заполнения до 0,45-0,50 лишь незначительная часть энергии мелющих тел используется на измельчение, а основная часть затрачивается на деформацию мелющих тел и бронефутеровки с выделением большого количества тепла, поскольку в режиме ударного разрушения материала нагрузки на измельчаемые частицы значительно превышают их прочность.

Известна также трубная мельница, содержащая барабан, разделенный перегородками на камеры грубого, среднего и тонкого помола, каждая из которых загружена мелющими телами с уменьшающимся по камерам средневзвещенным размером 2.

В этой мельнице показатели по производительности и энергоемкости являются несколько более высокими. Основной недостаток мельницы заключается в низкой эффективности измельчения, обусловленной теми же причинами, что первой мельницы.

Цель изобретения - повышение эффективности процесса измельчения.

Указанная цель достигается тем, что согласно способу получения тонкомолотых материалов в трубной многокамерной мельнице, включающему стадии грубого, среднего и тонкого помолов механического разрушения материала мелющей загрузкой, по крайней мере на одной стадии материал разрушают преимущественно раздавливанием при степени заполнения шароматериальной загрузки, равной 0,6-1,0 с обеспечением удельного давления мелющей загрузки на материал в сегменте с дугой 2,0-2,5 рад, равного 0,8-1,1 предела прочности измельчаемого зерна материала. Кроме того, с целью снижения энергозатрат и повышения производительности в трубной мельнице, содержа шей барабан, разделенный перегородками на камеры грубого, среднего и тонкого помолов, каждая из которых загружена мелющими телами с уменьшающимся по камерам средневзвещенным размером, коэффициент загрузки мелющими телами по крайней мере одной камеры составляет 0,6-1,0, а отношение длины каждой такой камеры к высоте мелющей 0 загрузки находится в пределах 0,.

Рациональное соотношение длины камеры и высоты мелюидей загрузки определяется гидравлическим сопротивлением последней, которое влияет на время пребывания материала в активной зоне измельчения.

Сущность способа заключается в том, что при степенях заполнения выше 0,6 характер движения мелющей загрузки изменяется, вклад ударного и истирающего измельчения практически исчезает и превалирует режим раздавливания, который является наиболее энергоэкономичным.

Для обеспечения высокой производительности нагрузки, превышающие прочность измельчаемых исходных частиц материала, необходимо создавать в сегменте с дугой 2,0-2,5 радиан. Последующее измельчение образовавшихся более тонких фракций происходит по всему сечению мелюшей загрузки.

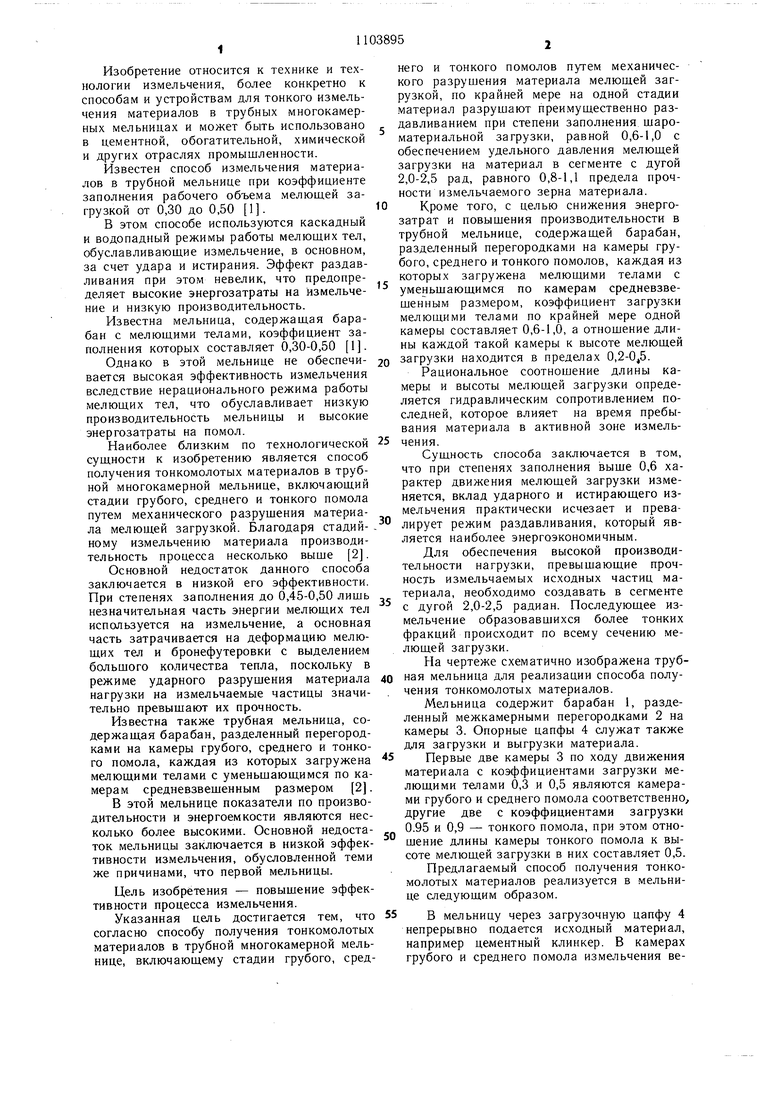

На чертеже схематично изображена труб0 ная мельница для реализации способа получения тонкомолотых материалов.

Мельница содержит барабан 1, разделенный межкамерными перегородками 2 на камеры 3. Опорные цапфы 4 служат также для загрузки и выгрузки материала. 5 Первые две камеры 3 по ходу движения материала с коэффициентами загрузки мелюшими телами 0,3 и 0,5 являются камерами грубого и среднего помола соответственно, другие две с коэффициентами загрузки 0.95 и 0,9 - тонкого помола, при этом отношение длины камеры тонкого помола к высоте мелющей загрузки в них составляет 0,5.

Предлагаемый способ получения тонкомолотых материалов реализуется в мельнице следующим образом.

5 В мельницу через загрузочную цапфу 4 непрерывно подается исходный материал, например цементный клинкер. В камерах грубого и среднего помола измельчения ве3 11038954

дут при степенях-заполнения шароматери-товый продукт разгружается на другом кональной загрузки равных 0,3 и 0,5 соответ-це мельницы через разгрузочную цапфу, ственно, а в камерах тонкого помола 0,95

и 0,90.Вследствие повышения эффективности

В зависимости от физико-механическихпроцесса измельчения прирост производисвойств сырья и геометрических размеровтельности мельницы по сравнению с известбарабана мельницы режим преимуществен-ным способом составляет ЗО-ЮО /о, а сниного раздавливания может быть реализованжение удельных энергозатрат на помол за

также в камерах грубого или среднего помо-счет существенного уменьщения дебаланса

ла, либо одновременно во всех камерах. Го-по мелющим телам составляет 50-150/о.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБНАЯ МНОГОКАМЕРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2246993C1 |

| ТРУБНАЯ МЕЛЬНИЦА | 2003 |

|

RU2236298C1 |

| Способ получения тонкомолотых материалов в многокамерной трубной мельнице | 1986 |

|

SU1351664A1 |

| ТРУБНАЯ МЕЛЬНИЦА С ВНУТРИМЕЛЬНИЧНЫМ КЛАССИФИЦИРУЮЩИМ УСТРОЙСТВОМ | 2003 |

|

RU2246355C1 |

| Трубная многокамерная мельница | 1979 |

|

SU886978A1 |

| МНОГОКАМЕРНАЯ МЕЛЬНИЦА | 2012 |

|

RU2504435C1 |

| Способ измельчения материалов в трубной мельнице | 1981 |

|

SU1005904A1 |

| Трубная мельница | 1986 |

|

SU1404109A1 |

| Барабанная многокамернаяМЕльНицА | 1979 |

|

SU831171A1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА, ПРЕИМУЩЕСТВЕННО ЦЕМЕНТНОГО КЛИНКЕРА, В ШАРОВОЙ БАРАБАННОЙ МЕЛЬНИЦЕ | 2011 |

|

RU2450864C1 |

1. Способ получения тонкомолотых материалов в трубной многокамерной мельнице, включающий стадии грубого, среднего и тонкого помолов путем механического разрушения материала мелюшей загрузкой, отличающийся тем, что, с целью повышения эффективности процесса измельчения, по крайней мере на одной стадии материал разрушают преимущественно раздавливанием при степени заполнения щароматериальной загрузки, равной 0,61,0, с обеспечением удельного давления мелющей загрузки на материал в сегменте с другой 2,0-2,5 рад., равного 0,8-1,1 предела прочности измельчаемого зерна материала. 2. Трубная мельница для осуществления способа по п. I, содержащая барабан, разделенный перегородками на камеры грубого, среднего и тонкого помолов, каждая из которых загружена мелющими телами с уменьшающимся по камерам средневзвешенным i размером, отличающаяся тем, что, с целью снижения энергозатрат и повышения произ(Л водительности, коэффициент загрузки мелющими телами по крайней мере одной камеры составляет 0,6-1,0, а отношение длины каждой такой камеры к высоте мелющей загрузки находится в пределах 0,2-0,5. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Андреев С | |||

| Е | |||

| и др | |||

| Дробление, измельчение и грохочение полезных ископаемых | |||

| М., «Недра 1980, с | |||

| Льночесальная машина | 1923 |

|

SU245A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дуда В | |||

| Цемент | |||

| М., Стройиздат, 1981, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

Авторы

Даты

1984-07-23—Публикация

1981-10-08—Подача