Изобретение относится к черной металлургии, а именно к способам внепечной обработки и легированию выплавленных железоуглеродистых сплавов в ковше при помощи комплексных лигатур.

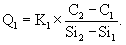

Наиболее близким по технической сути является способ внепечного раскисления стали карбидом кремния фракции 0,1-10 мм, содержащего 80-90% чистого карбида кремния, 2-5 мас.% свободного углерода, примеси остальное, раскислители подают в процессе выпуска с расходом 1-5 кг/т расплава по зависимости

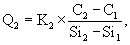

После выпуска дополнительно подают раскислители в пределах 0,2 -0,4 кг/т расплава и алюминий с расходом в пределах 0,1-1,5 кг/т расплава, при этом раскислитель дают по зависимости

где Q1 - расход раскислителя в процессе выпуска, кг/т;

Q2 - расход раскислителя после выпуска, кг/т;

C1 и С2 - содержание углерода в расплаве вначале выпуска и необходимое содержание углерода в готовой стали, мас.%;

Si1 и Si2 - содержание кремния в расплаве вначале выпуска и необходимое содержание кремния в готовой стали, маc.%;

K1 и К2 - эмпирические коэффициенты, характеризующие физико-химические закономерности при раскислении стали, равные 1,6-10,0 и 0,33-8,0 соответственно, кг/т;

После чего расплав легируют алюминием в виде катанки с расходами в пределах 0,3-0,7 кг/т расплава и продувают аргоном в течение 1-5 минут с расходом 0,5-2,0 л/мин на тонну стали (Пат. России №2219249, С 21 С 7 /00. Опубл. 20.12.2003).

Недостатком указанного способа является невозможность корректировки соотношения кремний/углерод при выплавке спокойных или полуспокойных сталей, что сужает диапазон сортамента выплавляемых марок сталей и затрудняет получение марочного содержания кремния и углерода в готовой стали. Кроме того, карбид кремния по патенту №2219249 используется только как раскислитель, а не как лигатура.

Техническая задача заявляемого изобретения заключается в достижении комплексного легирования железоуглеродистых сплавов кремнием и углеродом с обеспечением возможности получения большого диапазона сортамента выплавляемых марок сталей, а также в снижении содержания серы в готовом расплаве, снижении себестоимости готового продукта.

Технический результат достигается за счет того, что способ внепечного легирования железоуглеродистых сплавов в ковше включает выпуск железоуглеродистого расплава из сталеплавильного агрегата в ковш, подачу в ковш в процессе выпуска расплава раскислителей и легирующих, при этом расплав легируют брикетами, содержащими карбид кремния 5-80 мас.%, углеродистый материал 10-85 мас.%, связующее - остальное; а после выпуска расплав раскисляют алюминием и доводят по химическому составу ферросплавами, причем брикет дополнительно содержит некондиционную мелочь ферромарганца при соотношении кремния к марганцу 1:(2,2-3,7), а в качестве карбида кремния металлургического используют его шламы, в качестве же углеродистого материала используют материалы термообработанные углеродсодержащие электродного производства.

Брикет может дополнительно содержать некондиционную мелочь ферромарганца при соотношении кремния к марганцу - 1:(2,2-3,7), а в качестве карбида кремния металлургического можно использовать его шламы. В качестве углеродсодержащей смеси могут быть использованы материалы термообработанные углеродсодержащие электродного производства.

Насыщение железоуглеродистого сплава кремнием и углеродом проходит за счет взаимодейстивия карбида кремния с расплавом по реакции

SiCтв+Fe=[Si]Fe+[C]Fe

с ассимиляцией кремния и углерода расплавленным металлом.

Совместное введение кремния и углерода в соединении, которое является химически инертным, обеспечивает достижение заданных параметров по химсоставу.

Комбинация углеродсодержащих материалов с карбидом кремния обеспечивает достаточность процесса науглераживания.

Карбид кремния (например, металлургический), ТУ 002222-162-99 - продукт химико-термической реакции восстановления кварцевого песка углеродом нефтяного кокса:

SiO2+C=SiC+2CO.

Процесс осуществляется в самоходных печах сопротивления по методу Ачесона. В отличие от абразивного карбида кремния (a-SiC) металлургический представлен структурной модификацией b-SiC. Для реализации технического решения по данной заявке может быть использован любой из указанных видов карбида кремния.

При получении товарного продукта (зерна и порошков) из абразивного карбида кремния осуществляется дробление первичного куска с дальнейшим рассевом на грохотах по фракциям. На всех стадиях переработки осуществляется пылеулавливание рукавными фильтрами. Продукт, осаждающийся в рукавах фильтра (шлам), представляет собой мелкодисперсный материал с размерами частиц менее 0,05 мм и содержит SiC 70-90%.

Углеродсодержащие материалы по ТУ 1914 - 01827208846 - 99 и/или ТУ 1914 - 00194042 - 026 - 01 как и карбид кремния являются продуктами химикотермических реакций чистых компонентов, поэтому они не содержат вредных примесей (сера, фосфор, цветные металлы), которые негативно влияют на качество стали. Снижение себестоимости железоуглеродистого сплава осуществляется за счет того, что углеродсодержащие материалы и шламы карбида кремния являются вторичным сырьевыми материалами, обладающими ценными металлургическими свойствами при сравнительно низкой цене.

Незначительное содержание вредных примесей также позволяет сэкономить материально-энергетические ресурсы на их удаление из расплава, что также снижает себестоимость продукта.

Пределы введения механической смеси карбида кремния металлургического и/или его шламов с материалом углеродистым (ТУ 1914 - 01827208846 - 99) и/или материалом термообработанным углеродсодержащим электродного производства (ТУ 1914 - 00194042 - 026 - 01) объясняются физико-химическими закономерностями легирования спокойных и полуспокойных марок сталей, а также их конечным химическим составом, и выбраны эмпирическим путем.

При меньших значениях сталь будет недостаточно раскисленная и не будет соответствовать марочному химическому составу. Большее количество давать экономически не целесообразно, что также не обеспечит необходимый состав стали и снизит температуру расплава.

Введение механической смеси или брикетов в указанных пределах снижает окисленность стали и позволяет получить достаточно раскисленный металл (спокойный, полуспокойный) заданного химического состава при экономии алюминия.

Введение алюминия в качестве раскислителя объясняется физико-химическими закономерностями раскисления сталей. При меньших значениях сталь будет недостаточно раскисленной, кипящей.

При больших значениях в стали будет избыточный алюминий и сформируются корундовые (альфа – Al2O3) неметаллические включения строчечного типа, и, как следствие, снижение физико-механических свойств стали.

Использование смеси в несбрикетирорванном виде приводит к выносу материала конвективными потоками и увеличивает расход материала, что отражается на себестоимости конечного продука.

Введение механической смеси в виде брикетов позволяет избежать выноса мелкой фракции и более эффективно использовать действующие компоненты, строго соблюдая их заданные соотношения.

Пределы содержания компонентов в составе брикета объясняются физико-химическими закономерностями легирования железоуглеродистых расплавов и химическим составом стали.

ПРИМЕР 1

Опытные плавки проводили на 250 - тонном конвертере при выплавке спокойных и полуспокойных марок сталей. После окончания плавки металл из конвертера, содержащий С 0,04% Si 0,0015% сливали в ковш. По наполнении 1/3 ковша под струю металла вводили брикеты. Подачу брикетов завершали после выпуска примерно 70% металла. Доводку металла по марганцу осуществляли путем дачи в ковш ферромарганца ФМн78. Окончательное раскисление металла проводили чушковым алюминием АВ 87. Данные опытных плавок приведены в таблице 1.

При содержании в составе брикета карбида кремния или его шламов (могут быть также в смеси) в количестве 5-80 маc.% обеспечивается марочное содержание кремния в стали. При меньших значениях содержание кремния не будет соответствовать марочному. При больших значениях появится избыток кремния, неотвечающий марочному, способствующий образованию силикатных неметаллических включений.

При содержании в составе брикета материала углеродистого и/или материала термообработанного углеродсодержащего электродного производства в пределах 10-85 маc.% обеспечивается необходимое содержание углерода. При меньших значениях не будет обеспечиваться необходимое снижение окисленности стали, при больших значениях будет возникать избыток углерода сверх необходимых значений.

Связующее в количестве - остальное обеспечивает необходимую прочность брикетов при транспортировке и перегрузках. В качестве связующего можно использовать все известные связующие (цемент, мука, жидкое стекло, брикетин и т.д.).

Заявляемые брикеты позволяют легировать сталь в ковше, строго соблюдая соотношение Si/C. Соотношение компонентов брикета варьируется исходя из конкретных производственных условий и содержанием Si и С в готовом металле заданной марки,

ПРИМЕР 2

Опытные плавки проводили на 250-тонном конвертере при выплавке спокойных и полуспокойных марок сталей. После окончания плавки металл из конвертера, содержащий С 0,04%, Si 0,0015%, Mn 0,065% сливали в ковш. По наполнении 1/3 ковша под струю металла вводили брикеты, дополнительно содержащие мелочь ферромарганца при соотношении кремния к ферромарганцу 1:(2,2-3,7). Подачу брикетов завершали после выпуска примерно 70% металла. Дополнительную доводку металла по марганцу не проводили. Окончательное раскисление металла проводили чушковым алюминием АВ 87. Данные опытных плавок приведены в таблице 2.

Анализ таблицы 2 показывает, что при соотношении в составе брикета кремния к марганцу 1:(2,2-3,7) обеспечивается оптимальная технологичность процесса и получение заданного химического состава стали. Использование в составе брикета некондиционной мелочи ферромарганца позволит снизить себестоимость выплавляемой стали.

Анализ научно-технической и патентной литературы показывает отсутствие совпадений отличительных признаков заявляемого способа по сравнению с известными техническими решениями в данной области.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ РАЗЛИЧНОГО ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2688015C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ИНДУКЦИОННЫХ ПЕЧАХ | 2007 |

|

RU2395589C2 |

| БРИКЕТ, ИСПОЛЬЗУЕМЫЙ ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗОУГЛЕРОДИСТОГО СПЛАВА (ВАРИАНТЫ) | 2004 |

|

RU2282669C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

| Комплексный раскислитель стали на основе кускового карбида кремния | 2015 |

|

RU2631570C2 |

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2002 |

|

RU2212452C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

Изобретение относится к черной металлургии. Способ включает выпуск железоуглеродистого расплава из сталеплавильного агрегата в ковш, подачу в ковш в процессе выпуска расплава раскислителей и легирующих. Расплав легируют брикетами, содержащими карбид кремния металлургический 5-80 мас.%, углеродистый материал 10-85 мас.%, связующее остальное, а после выпуска расплав раскисляют алюминием и доводят по химическому составу ферросплавами. Брикет дополнительно содержит некондиционную мелочь ферромарганца при соотношении кремния к марганцу 1:(2,2-3,7). Карбид кремния металлургический вводят в состав брикета в виде его шламов. В качестве углеродистого материала используют материалы термообработанные углеродсодержащие электродного производства. Изобретение позволяет комплексно легировать железоуглеродистые сплавы кремнием и углеродом с обеспечением возможности получения большого диапазона сортамента выплавляемых марок сталей, а также снизить содержание серы в готовом расплаве и себестоимость готового продукта. 3 з.п. ф-лы, 2 табл.

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2002 |

|

RU2219249C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2138563C1 |

| US 4586956 А, 06.05.1986 | |||

| СИММЕТРИРУЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2020663C1 |

Авторы

Даты

2005-02-27—Публикация

2004-06-18—Подача