Изобретение относится к области черной металлургии, в частности к легированию металла марганцем из оксидных марганецсодержащих материалов в сталеразливочном ковше во время выпуска металла из сталеплавильного агрегата.

Известен способ легирования стали марганцем, включающий выплавку, выпуск металла в ковш, подачу легирующих и продувку металла инертным газом, в котором после выпуска металла в ковш на поверхность расплава подают малофосфористый марганецсодержащий шлак ферросплавного производства, восстановитель и известь в количестве, обеспечивающем основность 2,0-3,5, а на поверхность металла подают кислород в течение 3-30 с (а.с. СССР 1044641, кл. С 21 С 7/00, 1983).

Недостатком известного способа является нестабильность восстановления марганца из-за дополнительного расхода восстановителя на раскисление попадающего в ковш окислительного шлака, повышенный угар восстановившегося марганца и восстановителя из-за взаимодействия с кислородом воздуха и дутья кислорода на поверхность расплава.

Наиболее близким аналогом заявляемого изобретения является способ легирования стали марганцем (патент РФ 2104311, кл. С 21 С 7/00, 1998), включающий выплавку металла в сталеплавильном агрегате, раскисление стали, выпуск ее в ковш, введение в сталь после выпуска в ковш оксидного марганецсодержащего материала, восстановителей и флюса одновременно в виде наполнителя оболочковой порошковой проволоки в количестве 20-55 кг•N на 1 т стали, где: N - требуемый прирост содержания марганца в готовой стали (мас.%), а в качестве восстановителей используют материал, выбранный из группы: алюминий и/или ферросилиций или ферросилиций и силикокальций, а в качестве флюса используют плавиковый шпат, причем оксидный марганецсодержащий материал, плавиковый шпат и материал, выбранный из группы: алюминий и/или ферросилиций или ферросилиций и силикокальций используют в виде смеси порошков при следующем соотношении компонентов в смеси, мас.%:

Оксидный марганецсодержащий материал - 66-75

Плавиковый шпат - 1-5

Материал, выбранный из группы:

Алюминий и/или ферросилиций или ферросилиций и силикокальций - Остальное

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения: выплавка металла в сталеплавильном агрегате, выпуск его в ковш, введение в ковш одновременно оксидного марганецсодержащего материала, восстановителя в виде алюминия и шлакообразующих.

Известный способ не обеспечивает получение требуемого технического результата по следующим причинам.

Перед началом процесса легирования стали марганцем в известном способе сталь предварительно раскисляют алюминием до получения его в металле 0,03-0,05 мас.%, что влечет за собой образование в объеме металла трудноудаляемых неметаллических включений - алюминатов и приводит в процессе разливки к затягиванию стаканчика в сталеразливочном ковше, ухудшению разливаемости стали и ее качества. Кроме того, раскисление металла только алюминием, например при выплавке стали марки 08Ю, в котором содержание кислорода перед раскислением достигает значений 0,03-0,05%, сопряжено со значительными потерями алюминия в газовую фазу за счет интенсивного образования в интервале температур сталеплавильного процесса (1570-1650oС) газообразных моно- и биоксидов алюминия АlO и Аl2О, преимущественно Al2O, пары которых образуют газообразные струи в объеме раскисляемого металла и при выходе из объема оголяют его поверхность, что приводит к дополнительному окислению металла, а следовательно, и к перерасходу алюминия на раскисление.

Введение оксидного марганецсодержащего материала совместно с восстановителем и флюсом (плавиковый шпат) в ковш в объем металла в виде наполнителя оболочковой порошковой проволоки приводит к тому, что подача осуществляется в локальную зону на горизонтах глубины ковша, равных 0,5-0,8 его высоты, в результате чего в этом объеме металла, составляющем 0,3 от общего объема металла, создается облако повышенной концентрации восстановленного марганца, минимум в три раза превышающей среднее значение марочного состава и многократно превышающей концентрацию марганца в объеме остального металла, что требует дополнительного времени на его перемешивание для усреднения металла по химическому составу, что приводит к снижению температуры, удлинению времени обработки на 40%, рассогласованности процессов выплавки и разливки. Кроме того, введение оксидного марганецсодержащего материала совместно с восстановителем и флюсом в виде наполнителя оболочки порошковой проволоки требует значительного времени на легирование. Например, для 350-тонного ковша при заявленных пределах скорости подачи проволоки от 1,0 до 4,0 м/с время легирования составляет 11,0-44,0 мин при среднестатическом технологическом времени обработки металла на установке по доводке металла - 7-10 мин.

Подача восстановителя в раскисленный металл в виде наполнителя оболочковой порошковой проволоки приводит к нерациональному использованию алюминия, поскольку на восстановление расходуют менее половины подаваемого алюминия, остальной алюминий расходуется на образование газообразных оксидов алюминия АlO и Al2O, которые удаляются из объема металла в газовую фазу, а также на раскисление металла, что приводит к загрязнению стали алюминатными неметаллическими включениями и ухудшает процесс разливки и качество готового металла.

В основу изобретения поставлена задача усовершенствования способа легирования стали марганцем путем совмещения процессов легирования и раскисления с выпуском металла. Ожидаемый технический результат - равномерное распределение легирующего элемента в объеме металла и снижение содержания алюминатных неметаллических включений за счет рационального использования алюминия при восстановлении марганца из оксидных материалов, что обеспечивает улучшение условий разливки металла и повышение качества стали.

Поставленная задача решается тем, что в способе легирования стали марганцем, включающем выплавку металла в сталеплавильном агрегате, выпуск металла в ковш, введение в ковш одновременно оксидного марганецсодержащего материала, восстановителя в виде алюминия и шлакообразующих, по изобретению металл в ковш выпускают нераскисленным, с началом процесса выпуска металла в ковш подают углеродсодержащий материал, а введение в ковш одновременно оксидного марганецсодержащего материала, алюминия и шлакоообразующих в виде извести осуществляют после равномерного распределения углеродсодержащего материала на поверхности металла, причем материалы в ковш вводят при следующем соотношении компонентов, маc.%:

Оксидный марганецсодержащий материал - 56-65

Алюминий - 12-16

Углеродсодержащий материал - 5-7

Известь - Остальное

Целесообразно углеродсодержащий материал подавать в виде кокса, угля, карбида кремния, карбида кальция или их сочетания.

Предлагаемый способ позволяет снизить расход алюминия из-за его рационального использования, потери алюминия не превышают 5% против более 50% в известном способе. Это приводит к тому, что в металле образуется меньше трудноудаляемых алюминатов, что способствует улучшению разливки металла и его качества.

Кроме того, совмещение процесса раскисления и легирования с выпуском металла в ковш снижает время легирования, что уменьшает цикл металлургического передела от выплавки до разливки стали, а также исключает использование дополнительных устройств и механизмов для подачи материалов в ковш.

Интенсивное перемешивание металла в процессе выпуска его в ковш, совмещенное с легированием марганцем из оксидных материалов, приводит к равномерному распределению легирующего элемента в ковше в процессе выпуска, в результате чего не требуется дополнительное перемешивание металла сверх необходимого по технологии.

Подача с началом процесса выпуска металла в ковш углеродсодержащего материала в виде кокса или угля в количестве 5-7 мас.% обеспечивает раскисление металла до требуемых величин содержания кислорода в готовой стали. Уменьшение содержания углеродсодержащего материала в составе подаваемых в ковш материалов не приводит к требуемому уровню раскисления, а повышение его количества более 7 мас.% приводит к охлаждению металла в ковше, поскольку тепла экзотермической реакции восстановления марганца недостаточно для компенсации теплопотерь от протекания эндотермической реакции углерода с кислородом металла.

Равномерное распределение углеродсодержащего материала на поверхности металла в ковше является показателем технологически обоснованной его подачи в процессе выпуска углеродистого полупродукта из конвертера. Кроме того, наличие на поверхности равномерно распределенного углеродсодержащего материала означает, что процесс интенсивного конвективного перемешивания углеродистого полупродукта, конвертерного шлака и материалов, вводимых в ковш, завершился и практически исключается возможность втягивания в объем расплава падающей струей подаваемых в ковш материалов.

Введение оксидного марганецсодержащего материала в количестве 56-65 мас. % обеспечивает получение заданной концентрации марганца в стали. Введение оксидного марганецсодержащего материала менее 56 мас.% приводит к повышенному расходу восстановителя - алюминия, расходу его на дополнительное раскисление металла с образованием трудноудаляемых алюминатных неметаллических включений, что приводит к ухудшению процесса разливки стали и ее качества. Превышение более 65 мас.% расхода оксидного марганецсодержащего материала сопряжено с низкой степенью извлечения из него марганца.

Расход алюминия в количестве 12-16 мас.% обеспечивает высокую степень извлечения марганца из оксидного материала, а из-за пониженной в сравнении с металлом температуры в зоне реакции практически исключает образование газообразных продуктов реакции АlO и Аl2О. Образующийся в результате реакции оксид алюминия Аl2О3 связывается в легко удаляемые соединения с СаО.

Пример.

Осуществляли выплавку стали марки Ст3сп с легированием стали марганцем по предлагаемому способу. В сталеплавильном агрегате осуществляли выплавку углеродистого полупродукта и выпускали нераскисленный металл из сталеплавильного агрегата в ковш емкостью 5 т. С началом процесса выпуска в ковш подавали углеродсодержащий материал в виде кокса. После равномерного распределения углеродсодержащего материала на поверхности металла в ковш одновременно подавали оксидный марганецсодержащий материал (марганцевый концентрат, содержащий 44% марганца в оксидах), алюминий и известь, причем материалы в ковш вводили при заявляемом соотношении компонентов. Затем металл разливали на 1-тонные слитки. До и после ввода материалов в ковш отбирали пробы металла на химический анализ. От проката, полученного из слитков, отбирали пробы для определения балла неметаллических включений.

Также осуществляли выплавку стали марки Ст3сп с легированием стали марганцем по способу - ближайшему аналогу. Из сталеплавильного агрегата выпускали сталь в ковш емкостью 5 т и раскисляли алюминием из расчета получения его в металле 0,03 мас.%. Затем в ковш со скоростью 2,4 м/с вводили оболочковую порошковую проволоку длиной 161 м с наполнителем, состоящим из порошков оксидного марганецсодержащего материала (марганцевого концентрата), алюминия и плавикового шпата. После ввода проволоки металл перемешивали аргоном в течение 2 мин и разливали на 1-тонные слитки. До и после ввода проволоки отбирали пробы металла на химический анализ. От проката, полученного из слитков, отбирали пробы для определения балла неметаллических включений.

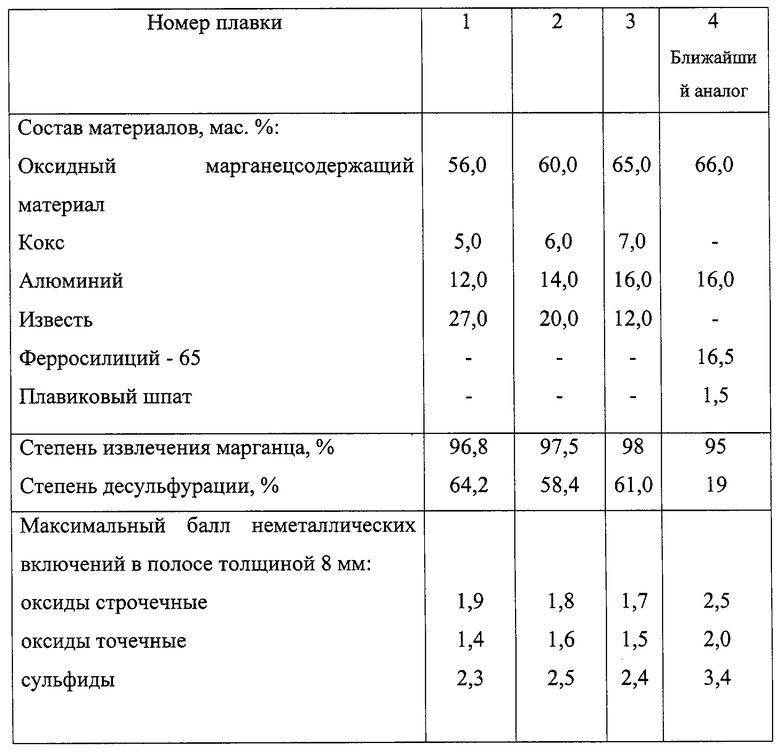

Составы материалов, вводимых в ковш, и результаты испытаний полученных сталей приведены в таблице.

Как видно, предлагаемый способ легирования стали марганцем по сравнению с ближайшим аналогом позволяет снизить расход вводимого алюминия, снизить загрязненность металла неметаллическими включениями за счет высокой степени десульфурации и уменьшения оксиленности готового металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ | 2002 |

|

RU2222607C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2222608C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2002 |

|

RU2212453C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2002 |

|

RU2212451C1 |

| СПОСОБ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ КОМПЛЕКСОМ ЭЛЕМЕНТОВ | 2003 |

|

RU2231559C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| СПОСОБ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2007 |

|

RU2355776C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2392333C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2201458C1 |

Изобретение относится к области черной металлургии, в частности к легированию металла марганцем из оксидных марганецсодержащих материалов в сталеразливочном ковше во время выпуска металла из сталеплавильного агрегата. По способу легирования стали марганцем выплавку металла ведут в сталеплавильном агрегате, выпускают нераскисленный металл в ковш, подают с началом процесса выпуска металла в ковш углеродсодержащий материал. После равномерного распределения углеродсодержащего материала на поверхности металла вводят одновременно оксидный марганецсодержащий материал, восстановитель в виде алюминия и шлакообразующие в виде извести при следующем соотношении компонентов, мас. %: оксидный марганецсодержащий материал 56-65, алюминий 12-16, углеродсодержащий материал 5-7, известь остальное. Углеродсодержащий материал можно подавать в виде кокса, угля, карбида кремния, карбида кальция или их сочетания. Технический результат - улучшение условий разливки металла и повышение качества стали за счет рационального использования алюминия при восстановлении марганца из оксидных материалов, снижение содержания неметаллических включений. 1 з.п. ф-лы, 1 табл.

Оксидный марганецсодержащий материал - 56 - 65

Алюминий - 12 - 16

Углеродсодержащий материал - 5 - 7

Известь - Остальное

2. Способ по п. 1, отличающийся тем, что углеродсодержащий материал подают в виде кокса, угля, карбида кремния, карбида кальция или их сочетания.

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 1995 |

|

RU2104311C1 |

| RU 95110950 A1, 10.04.1997 | |||

| Способ производства кипящей стали | 1987 |

|

SU1663031A1 |

| 0 |

|

SU247974A1 | |

| JP 63176416, 20.07.1988 | |||

| JP 3219006, 26.09.1991 | |||

| DE 3502542, 31.07.1986. | |||

Авторы

Даты

2003-09-20—Публикация

2002-08-21—Подача