Изобретение относится к металлургии, конкретнее к процессам получения стали при ее обработке в ковше с содержанием кремния до 0,07% и серы до 0,025% и ниже.

Наиболее близким по технической сущности является способ обработки стали в ковше, включающий выпуск расплава металла из конвертера в ковш с отсечкой шлака, подачу в ковш в процессе заливки в него расплава металла извести и плавикового шпата в качестве шлакообразующих материалов, науглероживателя и гранулированного алюминия в качестве раскислителя, продувку расплава нейтральным газом через погружную фурму и ввод алюминия по ходу продувки расплава.

/См. патент US N4586956. А. C 21 C 7/02. опубл.06.05.86/.

Недостатком известного способа является невозможность получения стали с содержанием кремния до 0,.07% и серы до 0,025% и ниже. Это объясняется тем, что введение алюминия отдельными порциями создает условия для восстановления в стали кремния. Кроме того, во время продувки нейтральным газом не происходит ускоренного раскисления металла и шлака и, как следствие, не достигается десульфурация стали до необходимых пределов.

Технический эффект при использовании изобретения заключается в обеспечении условий получения стали с содержанием кремния до 0,07% и серы до 0,025% и ниже.

Указанный технический эффект достигают тем, что способ обработки стали в ковше включает выпуск расплава металла из конвертера в ковш с отсечкой шлака, подачу в ковш в процессе выпуска в него расплава металла извести и плавикового шпата в качестве шлакообразующих материалов, ферросплавов, науглероживателя и гранулированного алюминия в качестве раскислителя, продувку расплава нейтральным газом через погружную фурму и ввод алюминия по ходу продувки расплава.

В процессе заливки расплава в ковш гранулированный алюминий подают с расходом 0,4-2,0 кг/т металла, а известь и плавиковый шпат - с общим расходом 4,2-15,0 кг/т металла при их соотношении 3,5/1-4,5/1 соответственно, затем расплав продувают нейтральным газом с расходом 0,001-0,0045 м3/мин•т металла и по ходу продувки через 1-2 мин с ее начала вводят алюминий в виде катанки с расходом 0,4-1,7 кг/т металла в течение 1-4 мин, после чего расплав продувают нейтральным газом с тем же расходом в течение 2-6 мин.

Обеспечение условий получения стали с содержанием кремния до 0,07% и серы до 0,025% и ниже будет происходить вследствие наведения в ковше основного шлака, продувки расплава нейтральным газом с большой интенсивностью при одновременной подаче в ковш алюминиевой катанки, а также вследствие снижения окисленности металла.

Диапазон значений расхода гранулированного алюминия в пределах 0,4-2,0 кг/т металла объясняется физико-химическими закономерностями наведения в ковше основного шлака, а также процесса десульфурации металла. При меньших и больших значениях не будет обеспечиваться необходимое снижение содержания серы в металле.

Указанный диапазон устанавливают в зависимости от содержания серы в металле, подаваемом в ковш, а также от емкости ковша.

Диапазон значений общего расхода извести и плавикового шпата в пределах 4,2-15,0 кг/т металла объясняется физико-химическими закономерностями образования основного шлака. При меньших и больших значениях не будет обеспечиваться необходимое снижение содержания серы в металле.

Указанный диапазон устанавливают в прямой зависимости от содержания серы в металле, подаваемом в ковш, а также от емкости конвертера.

Диапазон значений отношения извести и плавикового шпата в пределах 3,5/1-4,5/1 объясняется физико-химическими закономерностями образования основного шлака. При меньших и больших значениях не будет обеспечиваться необходимая основность шлака.

Указанный диапазон устанавливают в прямой зависимости от содержания серы в металле, подаваемом в ковш.

Диапазон значений расхода нейтрального газа в пределах 0,001- 0,0045 м3/мин•т металла объясняется физико-химическими закономерностями усвоения, перемешивания и растворения алюминия, подаваемого в виде катанки. При меньших значениях не будет обеспечиваться интенсивное снижение окисленности металла, что будет приводить к переходу кремния из шлака в металл. При больших значениях будет происходить перерасход нейтрального газа без дальнейшего повышения интенсивности снижения окисленности металла.

Указанный диапазон устанавливают в прямой зависимости от емкости ковша.

Диапазон значений расхода алюминия в виде катанки в пределах 0,4-1,7 кг/т металла объясняется физико-химическими закономерностями снижения окисленности металла. При меньших значениях не будет обеспечиваться необходимая степень снижения окисленности металла. При больших значениях будет происходить перерасход алюминиевой катанки без дальнейшего снижения окисленности металла.

Указанный диапазон устанавливают в прямой зависимости от емкости ковша.

Диапазон значений времени от начала продувки металла нейтральным газом до начала подачи в ковш алюминиевой катанки в пределах 1-2 мин объясняется необходимостью перемешивания металла после его подачи в ковш. При меньших значениях не будет обеспечиваться необходимое усреднение металла по температуре и химсоставу. При больших значениях будет происходить переохлаждение металла.

Указанный диапазон устанавливают в прямой зависимости от емкости ковша.

Диапазон значений времени подачи алюминиевой катанки в пределах 1-4 мин объясняется необходимостью интенсивного снижения окисленности металла. При меньших значениях не будет обеспечиваться введение в металл алюминиевой катанки в необходимых количествах. При больших значениях будет происходить перерасход алюминиевой катанки.

Указанный диапазон устанавливают в прямой зависимости от емкости ковша.

Диапазон значений времени продувки металла после окончания подачи в ковш алюминиевой катанки в пределах 2-6 мин объясняется необходимостью усреднения металла по температуре и химсоставу. При меньших значениях не будет обеспечиваться необходимое усреднение металла по температуре и химсоставу. При больших значениях будет происходить переохлаждение металла сверх допустимых значений.

Указанный диапазон устанавливают в прямой зависимости от емкости ковша.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ обработки стали в ковше осуществляют следующим образом.

Пример. После выплавки стали в конвертере ее подают в ковш соответствующей емкости. В процессе выпуска металла из конвертера производят отсечку шлака. Одновременно в ковш подают шлакообразующие материалы, ферросплавы в виде ферромарганца и науглероживатель в виде коксика.

В процессе подачи металла в ковш в него подают гранулированный алюминий с расходом 0,4-2,0 кг/т металла, а также известь и плавиковый шпат с общим расходом 4,2-15,0 кг/т металла и соотношением компонентов соответственно в пределах 3,5/1-4,5/1. Подача указанных компонентов может осуществляться как в смеси, так и раздельно или последовательно. При подаче указанных компонентов в ковше находится основной шлак.

Затем металл продувают через погружную фурму нейтральным газом аргоном с расходом 0,001-0,0045 м3/мин•т металла. Через 1-2 мин с начала продувки, не прекращая ее, в ковш подают при помощи трайб-аппаратов алюминий в виде катанки диаметром 8-12 мм с расходом 0,4-1,7 кг/т металла в течение 1-4 мин. После подачи алюминиевой катанки металл продолжают продувать аргоном в течение 2-6 мин с тем же расходом.

При такой технологии обработки металла в ковше наводится основной шлак, который обеспечивает удаление серы из металла. Подача алюминиевой катанки в металл с большим расходом с одновременным перемешиванием металла аргоном обеспечивает интенсивное снижение окисленности металла и шлака. В этих условиях уменьшается процесс перехода кремния из шлака в металл, находящегося в шлаке.

В результате обеспечиваются условия для получения готовой стали с низким необходимым содержанием в ней кремния и серы. В процессе осуществления предлагаемого способа производится сталь, например, следующего состава, масс.%: C= 0,10-0,16; Mn= 0,60-0,80; Al=0,02-0,08; Si=0,04; P=0,025; Cr≤0,15; Ni ≤ 0,18; Cu ≤ 0,25; Mo ≤ 0,05; N ≤ 0,008.

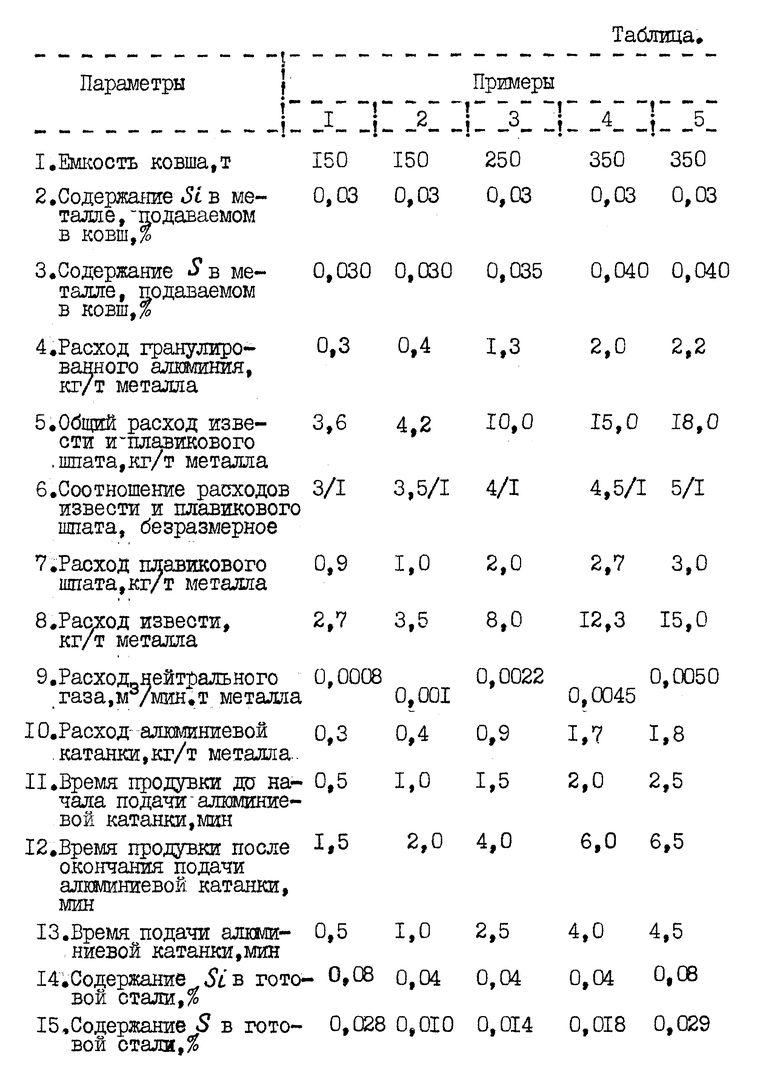

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом примере вследствие малых значений технологических параметров не обеспечивается снижение серы до необходимых значений при одновременном увеличении содержания кремния в готовой стали.

В пятом примере вследствие больших значений технологических параметров также не обеспечивается снижение серы до необходимых значений при одновременном увеличении содержания кремния в готовом металле, а также увеличении расходов шлакообразующих материалов, алюминия и аргона сверх допустимых значений.

В оптимальных примерах 2-4 вследствие необходимых значений технологических параметров обеспечивается получение готовой стали с низким необходимым содержанием в ней кремния и серы.

Применение изобретения позволяет получать сталь с содержанием кремния до 0,07% и серы до 0,025% и ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КОВШЕ | 2011 |

|

RU2465341C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2159290C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2156308C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2156309C1 |

| ШЛАКОВАЯ СМЕСЬ ДЛЯ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2147615C1 |

| ШЛАКОВАЯ СМЕСЬ ДЛЯ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2138562C1 |

| СПОСОБ ВЫПЛАВКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ В КОНВЕРТЕРЕ | 1999 |

|

RU2154679C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2440421C1 |

Изобретение относится к металлургии, конкретно к процессам получения стали при ее обработке в ковше. Технический эффект при использовании изобретения заключается в обеспечении условий получения стали с содержанием кремния до 0,07% и серы до 0,025% и ниже. Способ обработки стали в ковше включает выпуск расплава из конвертера в ковш, отсечку шлака при выпуске расплава из конвертера в ковш, подачу в ковш шлакообразующих материалов, ферросплавов и науглероживателя, продувку расплава нейтральным газом через погружную фурму, раскисление расплава в ковше алюминием. В процессе подачи расплава в ковш в него подают гранулированный алюминий с расходом 0,4-2,0 кг/т металла, шлакообразующие материалы - известь и плавиковый шпат с общим расходом 4,2-15,0 кг/т металла и соотношением компонентов 3,5/1-4,5/1. Затем расплав продувают нейтральным газом с расходом 0,001-0,0045 м3/т•мин, через 1-2 мин с начала продувки, не прекращая ее, подают алюминий в виде катанки с расходом 0,4-1,7 кг/т металла в течение 1-4 мин. После чего расплав продолжают продувать нейтральным газом в течение 2-6 мин с тем же расходом. 1 табл.

Способ обработки стали в ковше, включающий выпуск расплава металла из конвертера в ковш с отсечкой шлака, подачу в ковш в процессе заливки в него расплава металла извести и плавикового шпата в качестве шлакообразующих материалов, ферросплавов, науглероживателя и гранулированного алюминия в качестве раскислителя, продувку расплава нейтральным газом через погружную фурму и ввод алюминия по ходу продувки расплава, отличающийся тем, что в процессе заливки расплава в ковш гранулированный алюминий подают с расходом 0,4-02,0 кг/т металла, а известь и плавиковый шпат - с общим расходом 4,2-15,0 кг/т металла при их соотношении 3,5/1-4,5/1 соответственно, затем расплав продувают нейтральным газом с расходом 0,001-0,0045 м3/мин•т металла и по ходу продувки через 1-2 мин с ее начала вводят алюминий в виде катанки с расходом 0,4-1,7 кг/т металла в течение 1-4 мин, после чего расплав продувают нейтральным газом с тем же расходом в течение 2-6 мин.

| US 4586956 А, 06.05.86 | |||

| Рафинирующая смесь | 1986 |

|

SU1416517A1 |

| Способ производства электротехнической стали | 1988 |

|

SU1693081A1 |

| Способ рафинирования подшипниковой стали | 1987 |

|

SU1520109A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| DE 2842563 А, 10.04.80. | |||

Авторы

Даты

1999-09-27—Публикация

1998-12-08—Подача