Изобретение относится к черной металлургии, а конкретнее к выплавке и внепечной обработке (раскислению, легированию и науглероживанию) стали и чугуна.

Из уровня техники известен «Брикет, используемый при производстве железоуглеродистого сплава (варианты)» (патент № RU 2282669, С22В 1/243, С21С 1/00, С22С 38/00, 27.08.2006) относится к черной металлургии, к производству брикетов, используемых при производстве железоуглеродистого сплава. Брикет содержит кремнийсодержащий материал, углеродсодержащий материал и связующее. В качестве кремнийсодержащего материала он содержит карбид кремния металлургический, в качестве углеродсодержащего материала содержит материал термообработанный углеродсодержащий электродного производства, а в качестве связующего - цемент. Изобретение обеспечит повышение прочностных характеристик железоуглеродистых сплавов и улучшение технологического процесса производства отливок из синтетических чугунов за счет их одновременного донауглероживания и модифицирования.

Технической задачей данного изобретения является достижение качественного улучшения состава брикета путем замены ферросилиция карбидом кремния металлургическим при определенных количественных соотношениях всех компонентов, что приводит к получению более высоких технических результатов: повышение прочностных характеристик железоуглеродистых сплавов, науглероживание стальной ванны и улучшение технологического процесса производства сталей и синтетических (индукционная плавка) и серых (ваграночных) чугунов за счет их одновременного донауглероживания, легирование кремнием и модифицирование.

Брикеты, заявляемые данным изобретением (пять вариантов), могут быть использованы в процессах производства железоуглеродистых сплавов, а также сталей, серых и легированных чугунов на базе синтетического расплава, который имеет низкую способность к графитизации.

Недостатком данного изобретения является наличие цемента, в качестве связующего материала, так как его применение обозначает наличие дополнительных диоксидов кремния и алюминия (SiO2, Al2O3), которые негативно влияют на свойства стали.

Наиболее близким по технической сущности к изобретению решением является «Способ внепечной обработки стали в ковше» (патент № RU 2219249, С21С 7/00, С21С 7/06, 20.12.2003). Изобретение относится к черной металлургии, конкретнее к внепечной обработке выплавленной стали в ковше при помощи комплексных раскислителей.

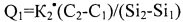

Способ внепечной обработки стали в ковше включает выпуск расплава из сталеплавильного агрегата в ковш, подачу в ковш, в процессе выпуска расплава раскислителя, легирующих и шлакообразующих материалов. В качестве раскислителя используют карбид кремния с фракцией 0,1-10 мм, содержащий 80-90 мас. % чистого карбида кремния, 2-5 мас. % свободного углерода, остальное примеси. Раскислитель подают в процессе выпуска с расходом 1-5 кг/т расплава по зависимости: Q1=K1(C2-C1)/(Si2-Si1). После выпуска дополнительно подают комплексный раскислитель в пределах 0,2-0,4 кг/т расплава и алюминий с расходом в пределах 0,1-1,5 кг/т расплава. Раскислитель подают по зависимости:  , где Q1 - расход комплексного раскислителя в процессе выпуска, кг/т; Q2 - расход комплексного раскислителя после выпуска, кг/т; C1 и С2 - содержание углерода в расплаве при начале выпуска и необходимое содержание углерода в готовой стали, мас. %; Si1 и Si2 - содержание кремния при начале выпуска и необходимое содержание кремния в готовой стали, мас. %; K1 и K2 - эмпирические коэффициенты, равные 1,6-10,0 и 0,33-8,0 соответственно, кг/т. Затем расплав легируют алюминием в виде катанки с расходом в пределах 0,3=0,7 кг/т расплава и продувают аргоном в течение 1-15 мин с расходом 0,5-2,0 л/мин на тонну.

, где Q1 - расход комплексного раскислителя в процессе выпуска, кг/т; Q2 - расход комплексного раскислителя после выпуска, кг/т; C1 и С2 - содержание углерода в расплаве при начале выпуска и необходимое содержание углерода в готовой стали, мас. %; Si1 и Si2 - содержание кремния при начале выпуска и необходимое содержание кремния в готовой стали, мас. %; K1 и K2 - эмпирические коэффициенты, равные 1,6-10,0 и 0,33-8,0 соответственно, кг/т. Затем расплав легируют алюминием в виде катанки с расходом в пределах 0,3=0,7 кг/т расплава и продувают аргоном в течение 1-15 мин с расходом 0,5-2,0 л/мин на тонну.

Недостатком данного изобретения является то, что фракция 0,1-10 мм в полной мере не достигает металла и частично (фракция менее 1 мм) уносится газовоздушным тепловым потоком, исходящим от жидкой стали. Фракция 0 - менее 1 мм не востребована в металлургическом производстве, увеличивает себестоимость продукции и требует дополнительной утилизации (захоронение отходов).

Задачей, стоящей перед изобретением является повышение экономичности (за счет замены ферросилиция, экономии науглероживателя, увеличения коэффициента усвоения кремния и снижения потерь материала) и экологичности производства чугуна и стали. А также расширение возможности использования невостребованного отсева карбида кремния, путем прессования нужного размера фракций карбида кремния в брикеты.

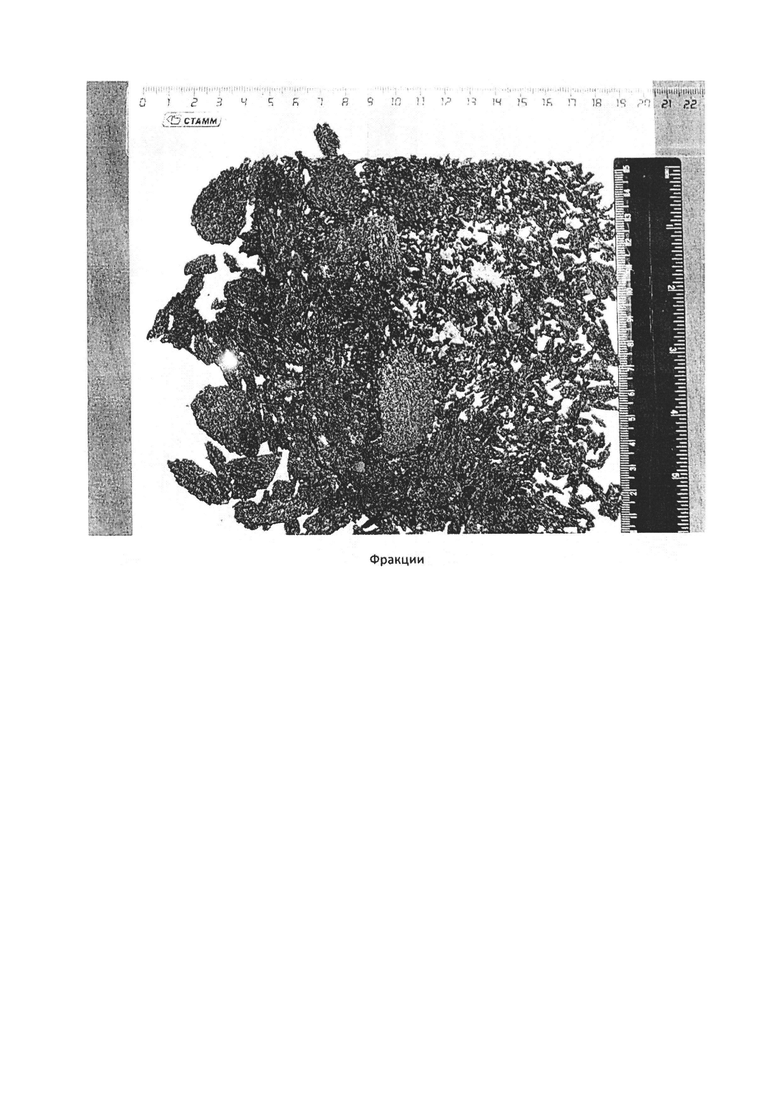

Задача решается за счет того, что комплексный раскислитель стали (КРС) представлен в виде фракционированного кускового карбида кремния фракцией более 1 мм и в полной мере выступает в качестве заменителя ферросилиция (ЗФС) и науглероживателя. Фракция менее 1 мм в металлургии не используется, и удаляется путем виброотсева. Данная переработка позволяет очистить раскислитель от фракции менее 1 мм, которая не достигает металла, а уносится газовоздушным тепловым потоком, исходящим от жидкого расплава. Также при помощи сушки заменителя ферросилиция достигается влажность менее 1%, что позволяет избежать насыщения расплава газами.

Технологическая схема производства и движения материалов на предприятиях черной металлургии не предусматривает использование мелкой фракции размером менее 1 мм, так как ее использование приводит к просыпи (безвозвратной потере) материала, экономическим потерям и ухудшению экологической обстановки в цехе.

Отсев фракций и их брикетирование в кусковой комплексный раскислитель стали (КРС), позволяет использовать его в качестве заменителя ферросилиция (ЗФС) и науглероживателя в металлургии, что повышает эффективность раскисления и легирования стали, снижает себестоимость производства стали в виду того, что карбид кремния дешевле ферросилиция, а по техническим характеристикам превосходит ферросилиций, так как содержит до 30% общего углерода, что существенно повышает усвоение кремния в металле.

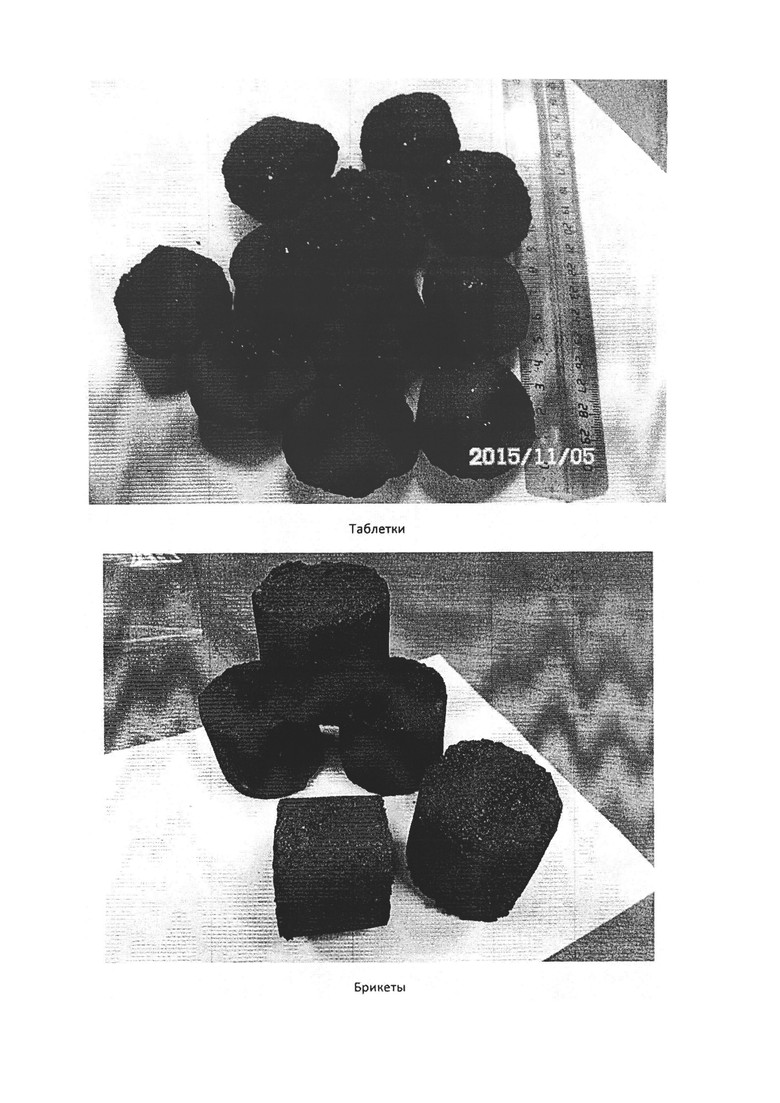

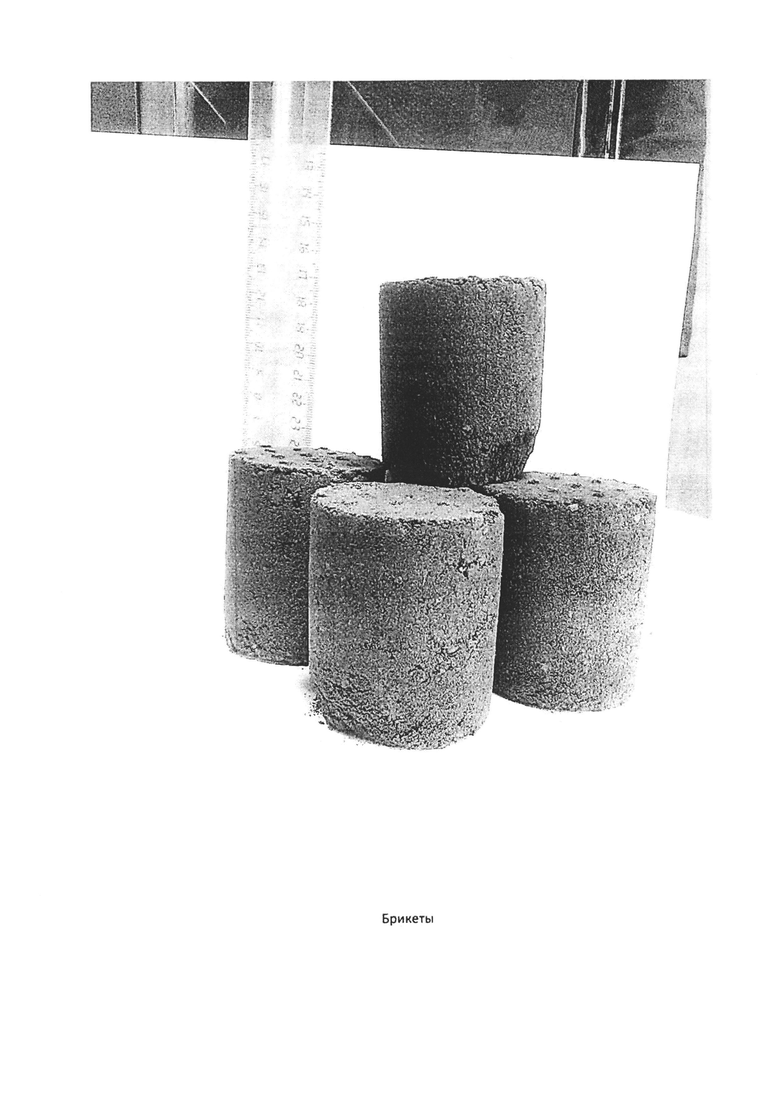

Сущностью описываемого технического решения является то, что в качестве материала используется кусковой заменитель ферросилиция (ЗФС) - фракционированный карбид кремния (SiC) с размером фракции более 1 мм, прошедший виброотсев и тепловую сушку, а так же его отсеянные фракции менее 1 мм, брикетированные на мелассе свекловичной с помощью вибропрессования в цилиндры диаметром до 60 мм и высотой до 70 мм, либо брикетированные на неорганическом связующем с помощью валкового брикет-пресса в «таблетки» диаметром до 40 мм и высотой до 30 мм с прочностью не менее 400 кг/см2 и влажностью не более 1%. Конечное заданное содержание карбида кремния в брикетах от 70 до 90%.

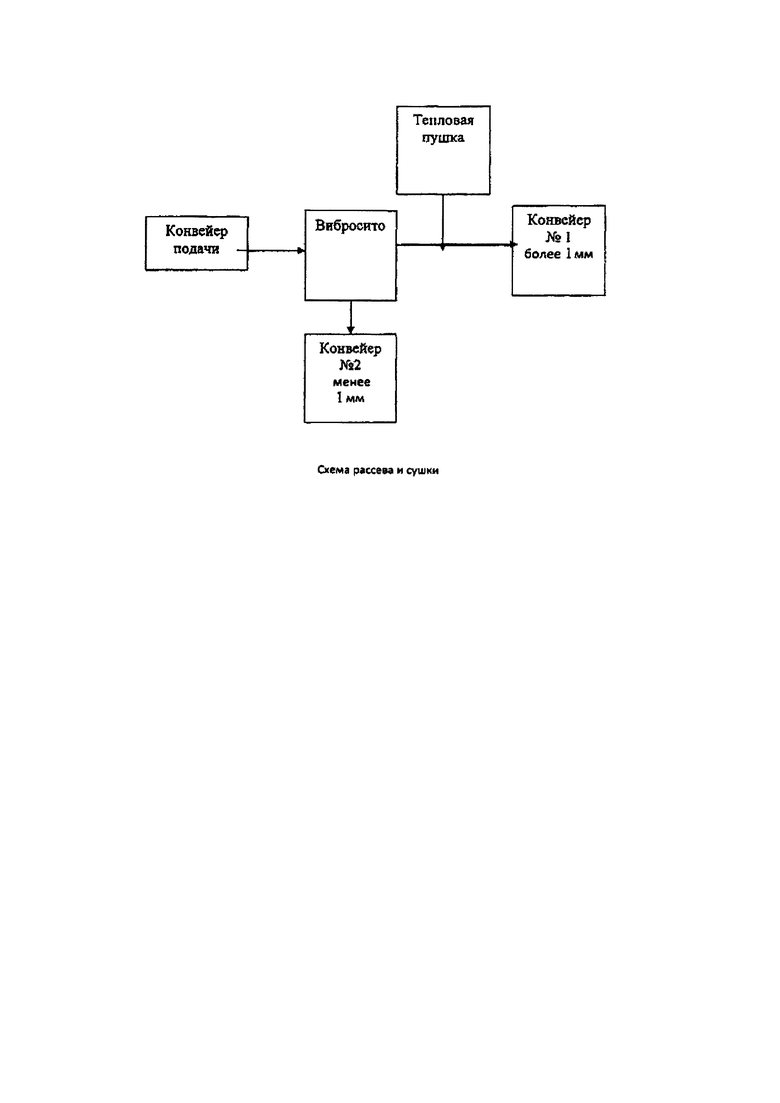

Производство комплексного раскислителя стали (КРС), выступающего в качестве заменителя ферросилиция (ЗФС) и науглероживателя, на основе кускового карбида кремния осуществляют следующим образом. Исходный материал - бой и лом карборундовых камней с содержанием SiC от 80% до 95%, а также карбид кремния черный кристаллический для металлургического производства с содержанием SiC от 88% до 97%), упакованный в мягкие контейнеры МКР типа «биг-бег», проходит входной контроль. После получения результатов анализа, с помощью кран-балки грузоподъемностью 3 тонны пересыпается в приемный бункер конвейера загрузки вибрационного сита Н-СВ-2042 для рассева.

Вибрационное сито состоит из 4-х сит с ячейками 5×5 мм, 3×3 мм и два нижних сита 2×2 мм, которые гарантируют качественный виброотсев материала и исключают попадание частиц менее 1 мм в готовую продукцию. При влажности исходного материала свыше 1%, во время виброотсева материал более 1 мм обдувается горячим воздухом от тепловой пушки.

Рассев фракции через сито с ячейками 2×2 мм обусловлен последующим возможным измельчением фракции во время фасовки и транспортировки.

Фракция более 1 мм выдается из-под вибросита рольганговым конвейером №1. Отсев фракции менее 1 мм выдается рольганговым конвейером №2.

Во время виброотсева готовая фракция более 1 мм накапливается в мягкие контейнеры МКР типа «биг-бег», для исключения случайного смешивания с отсевом менее 1 мм. Материал фракции более 1 мм и отсев взвешиваются на крановых весах марки ВК.

Отсев фракции менее 1 мм брикетируется на мелассе свекловичной с помощью вибропрессования в брикеты ∅ 57×50 мм или ∅ 57×70 мм (цилиндры) либо на неорганическом связующем с помощью валкового брикет-пресса в брикеты ∅ 40 мм и высотой 20-30 мм с прочностью не менее 400 кг/см2 и влажностью не более 1% с конечным заданным содержанием карбида кремния SiC от 70% до 90%.

Техническим результатом применения предполагаемого изобретения является повышение эффективности применения кускового карбида кремния, возможность использования его отсева (непригодного для использования в черной металлургии) в виде брикетов, в качестве комплексного раскислителя стали (КРС), являющегося в полной мере заменителем ферросилиция (ЗФС) и науглероживателя. Применение настоящих крупнокусковых материалов позволяет производить совокупное раскисление и легирование стали кремнием и углеродом, способствует более высокой степени усвоения ведущих элементов (углерод, кремний, марганец) в стали и чугуне, уменьшает затраты на производство стали и чугуна, а также улучшает экологическую обстановку в атмосфере металлургических цехов.

Таким образом, задача, поставленная перед изобретением, решена.

Комплексный раскислитель стали на основе кускового карбида кремния поясняется дополнительными материалами, которые отражены в графической части: схемой рассева и сушки, фотографиями фракций, брикетов и «таблеток».

Производство стали осуществлялось в соответствии с действующей НД. Комплексный раскислитель стали КРС-65 фракции 1-20 мм присаживался во время выпуска металла из ДСП взамен БКК-92 фракции 0-10 мм.

При поступлении КРС-65 производился входной контроль на соответствие требованиям ТУ 398900-018-82389246-2011.

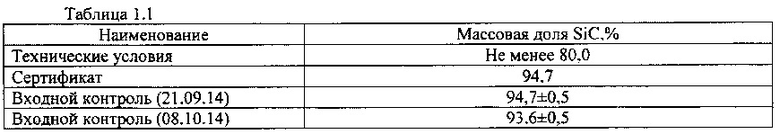

В таблице 1 приведен химический и фракционный составы КРС-65 по данным технических условий, сертификата и входного контроля.

Из таблицы 1 видно, что КРС-65 соответствует требованиям технических условий.

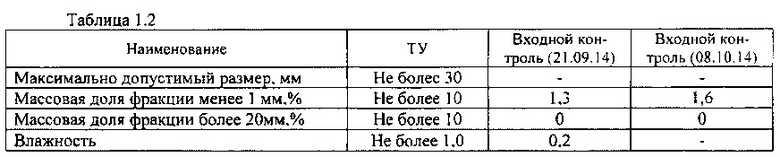

В таблице 2 приведено количество присаженных кремнийсодержащих материалов во время выпуска из ДСП и при внепечной обработке стали на УКП при производстве стали марки Ст3сп при использовании КРС 65 (на 27 плавках) и БКК-92 фракции 0-10 мм (на 44 плавках).

Из таблицы 2 видно, что при производстве стали марки Ст3сп:

- при использовании БКК-92 коэффициент усвоения кремния на выпуске из ДСП составил 44,9%;

- при использовании КРС-65 коэффициент усвоения кремния на выпуске из ДСП составил 47,9% (+3,0%),

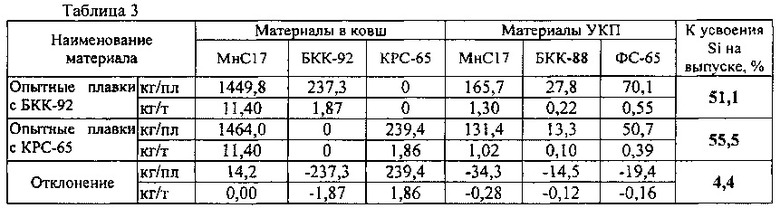

В таблице 3 приведено количество присаженных кремнийсодержащих материалов во время выпуска из ДСП и при внепечной обработке стали на УКП при производстве стали марки Ст3Гсп при использовании БКК-92 фракции 0-10 мм (на 48 плавках) и КРС-65 (на 59 плавках).

Из таблицы 3 видно, что при производстве стали марки Ст3Гсп:

- при использовании БКК-92 коэффициент усвоения кремния на выпуске из ДСП составил 51,1%;

- при использовании КРС-65 коэффициент усвоения кремния на выпуске из ДСП составил 55,5% (+4,4%).

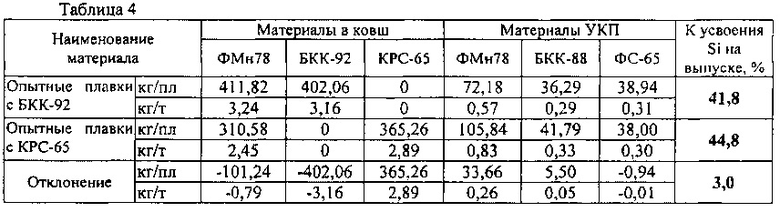

В таблице 4 приведено количество присаженных кремнийсодержащих материалов во время выпуска из ДСП и при внепечной обработке стали на УКП при производстве стали марки Ст3пс при использовании БКК-92 фракции 0-10 мм (на 17 плавках) и КРС-65 (на 19 плавках).

Из таблицы 4 видно, что при производстве стали марки Ст3пс:

- при использовании БКК-92 коэффициент усвоения кремния на выпуске из ДСП составил 41,8%;

- при использовании КРС-65 коэффициент усвоения кремния на выпуске из ДСП составил 44,8% (+3,0%).

Более высокий коэффициент усвоения кремния при использовании КРС-65 в сравнении с БКК-92 связан с отсутствием в нем фракции менее 1 мм, что снижает потери при присадке материала на выпуске плавки из ДСП.

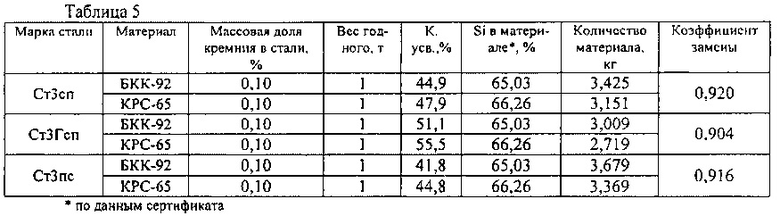

В таблице 5 приведен расчет расхода БКК-92 и КРС-65 для легирования стали марки Ст3сп, Ст3Гсп, Ст3пс кремнием на 0,10% с учетом полученных коэффициентов усвоения на выпуске из ДСП.

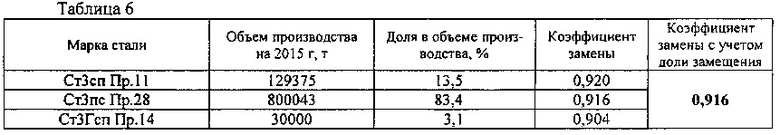

В таблице 6 приведен расчет среднего коэффициента замены БКК-92 опытным материалом КРС-65 с учетом доли замещения.

Из таблицы 6 видно, что средний коэффициент замены БКК-92 опытным материалом КРС-65 равен 0,916, т.е. для замены 1 т БКК-92 требуется 0,916 т КРС-65.

Выводы:

1. КРС-65 соответствует требованиям технических условий.

2.1. При производстве стали марки Ст3сп:

- при использовании БКК-92 коэффициент усвоения кремния на выпуске из ДСП составил 44,9%;

- при использовании КРС-65 коэффициент усвоения кремния на выпуске из ДСП составил 47,9% (+3,0%).

2.2. При производстве стали марки Ст3Гсп:

- при использовании БКК-92 коэффициент усвоения кремния на выпуске из ДСП составил 51,1%;

- при использовании КРС-65 коэффициент усвоения кремния на выпуске из ДСП составил 55,5% (+4,4%).

2.3. При производстве стали марки Ст3пс:

- при использовании БКК-92 коэффициент усвоения кремния на выпуске из ДСП составил 41,8%;

- при использовании КРС-65 коэффициент усвоения кремния на выпуске из ДСП составил 44,8% (+3,0%).

2.4. Более высокий коэффициент усвоения кремния при использовании КРС-65 в сравнении с БКК-92 связан с отсутствием в нем фракции менее 1 мм, что снижает потери при присадке материала на выпуске плавки из ДСП.

3. Средний коэффициент замены БКК-92 опытным материалом КРС-65 равен 0,916, т.е. для замены 1 т БКК-92 требуется 0,916 т КРС-65.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ РАЗЛИЧНОГО ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2688015C1 |

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ИНДУКЦИОННЫХ ПЕЧАХ | 2007 |

|

RU2395589C2 |

| СПОСОБ ВНЕПЕЧНОГО ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В КОВШЕ | 2004 |

|

RU2247158C1 |

| БРИКЕТ, ИСПОЛЬЗУЕМЫЙ ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗОУГЛЕРОДИСТОГО СПЛАВА (ВАРИАНТЫ) | 2004 |

|

RU2282669C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| Науглероживатель стали | 1990 |

|

SU1733481A1 |

| Проволока с наполнителем для внепечной обработки металлургических расплавов | 2019 |

|

RU2723863C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРБИТИЗИРОВАННОЙ КАТАНКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2009 |

|

RU2377316C1 |

Изобретение относится к области металлургии и может быть использовано для раскисления и легирования железоуглеродистых сплавов кремнием и углеродом. В качестве материала используют кусковой карбид кремния (SiC) с фракцией более 1 мм и влажностью менее 1% и его брикетированный отсев фракции менее 1 мм с конечным содержанием в брикетах основного элемента SiC 70-90%. Отсев SiC фракций менее 1 мм брикетируют с использованием мелассы свекловичной с помощью вибропрессования в цилиндры диаметром до 60 мм и высотой до 70 мм или с использованием неорганического связующего с помощью валкового брикет-пресса в таблетки диаметром до 40 мм и высотой до 30 мм с прочностью не менее 400 кг/см2. Изобретение позволяет снизить себестоимость производства стали и чугуна за счет замены ферросилиция отсевами фракций карбида кремния, который по техническим характеристикам превосходит ферросилиций, т.к. содержит до 30% общего углерода и существенно повышает усвоение кремния в металле. 2 з.п. ф-лы, 6 табл., 5 ил.

1. Материал для раскисления и легирования железоуглеродистых сплавов кремнием и углеродом, отличающийся тем, что в качестве материала используют кусковой карбид кремния (SiC) с фракцией более 1 мм и влажностью менее 1% и его брикетированный отсев фракции менее 1 мм с конечным содержанием в брикетах основного элемента SiC 70-90%.

2. Материал по п.1, отличающийся тем, что отсев SiC фракций менее 1 мм брикетируют с использованием мелассы свекловичной с помощью вибропрессования в цилиндры диаметром до 60 мм и высотой до 70 мм.

3. Материал по п.1, отличающийся тем, что отсев SiC фракций менее 1 мм брикетируют с использованием неорганического связующего с помощью валкового брикет-пресса в таблетки диаметром до 40 мм и высотой до 30 мм с прочностью не менее 400 кг/см2.

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2002 |

|

RU2219249C1 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ИНДУКЦИОННЫХ ПЕЧАХ | 2007 |

|

RU2395589C2 |

| НАУГЛЕРОЖИВАТЕЛЬ | 2006 |

|

RU2380428C2 |

| US 4581068 A1, 08.04.1986 | |||

| JP 55038976 A, 18.03.1980. | |||

Авторы

Даты

2017-09-25—Публикация

2015-11-11—Подача