Изобретение относится к горному делу, а именно к буровой технике, применяемой при проходке геологоразведочных скважин, и также может быть использовано во всех комбинированных способах разрушения горных пород нагреванием разупрочняющих поверхностный слой породы.

Известна одинарная термомеханическая комбинированная коронка, в которой в качестве нажимного устройства на резцы применяются цилиндрические столбики из сплава с памятью формы диаметром 3.0-4,5 мм и высотой 5-10 мм, которые размещаются в цилиндрических каналах корпуса, не вызывая значительного снижения ее надежности [1]. Для предотвращения выпадения резцов применяется специальное замковое устройство. При бурении сплав, нагреваясь и вспоминая свою заданную форму, вдавливает резец в разупрочненную породу, который срезает этот слой. Недостатком этой коронки является ее конструкционная сложность и многоэлементность, вследствие этого не высокая надежность при не штатных условиях бурения.

Известен также термомеханический породоразрушающий инструмент для бурения геологоразведочных скважин одинарной трубой с постоянно выступающими резцами [2]. Коронка состоит из фрикционных элементов, разупрочняющих теплотой трения поверхностный слой породы, и выступающих резцов, срезающих этот разупрочненный слой. Достоинством этой коронки является возможность термомеханического бурения с разупрочнением породы при простоте конструкции, высокая надежность при бурении пород средней твердости. Существенным недостатком является ограниченная возможность термофрикционного бурения крепких пород из-за выступающих резцов, которые должны в начале бурения в опережающем порядке внедряться в неразупрочненный слой породы. Только тогда фрикционные элементы будут контактировать с забоем и разупрочнять породу.

Наиболее близким по технической сути является термомеханический породоразрушающий инструмент, корпус которого состоит по длине из двух частей, материал которых имеет различные модули упругости, при этом часть корпуса из материала с большим модулем упругости соединена с резцовыми элементами, а часть корпуса из материала с меньшим модулем упругости - с абразивными фрикционными элементами. Когда на коронку действует осевая нагрузка, резцовые и фрикционные элементы одновременно контактируют с забоем. При этом резцовые элементы под действием части осевого усилия внедряются в неразупрочненную породу, а фрикционные элементы за счет сил упругости части короночного кольца с меньшим модулем упругости трением нагревают и разупрочняют породу. Затем через некоторое время верхний слой, в который внедрился резец, от трения фрикционных элементов разупрочняется, отделяется резцом и удаляется промывочной жидкостью.

Достоинством этой коронки является простата конструкции и возможность бурения с разупрочнением поверхностного слоя породы.

Существенным недостатком этой коронки является значительное снижение прочности части коронки с меньшим модулем упругости, составляющим в сечении корпуса коронки не менее 80-85%. Момент вращения передается фрикционным элементам через металлорезину с модулем упругости, в 102-103 раз меньшим, чем у стали. В изотропных материалах модуль сдвига прямо зависит от модуля упругости, поэтому через металлорезину можно передавать также момент вращения, в 102-103 меньший, чем через сталь. Это значительно снижает надежность коронки при спуске снаряда, когда в скважине керн, при дохождении до забоя через завалы и при других нештатных или форсированных условиях бурения.

К существенным недостаткам следует также отнести ограниченную возможность термофрикционного бурения крепких пород из-за необходимости опережающего внедрения резцов в неразупрочненный слой породы. Причем, чем больше необходимо передавать осевое усилие фрикционным элементам, тем больше должны резцы внедряться в породу. Только тогда на контакте фрикционных элементов с породой возникнут достаточные силы трения, которые разупрочнят породу.

Другим недостатком коронки является то, что рост нагрузки на фрикционные элементы происходит только по мере роста нагрузки и внедрения резцов в не разупрочненный слой породы. И только после этого, когда порода разупрочнится от тепла трения, резцы будут снимать разупрочненный слой породы. Это ограничивает ее применение в твердых породах из-за высоких осевых нагрузок, следствием чего являются преждевременный износ или поломки зубков коронки.

Таким образом, может быть поставлена задача безопасной передачи значительных нагрузок фрикционным элементам коронки и возможность бурения наиболее твердых горных пород.

Эта задача может быть решена, если в коронке, корпус которой состоит по длине из двух частей, материал которых имеет различные модули упругости, фрикционные элементы будут соединены с частью корпуса, выполненной из материала, с большим модулем упругости, например из стали, а с резцовыми элементами - другая часть с меньшим модулем упругости, при этом резцы должны выступать над плоскостью фрикционных элементов на Δh. При посадке коронки на забой нажимной элемент деформируется на величину выпуска резцов и накапливает упругую силу для задавливания резца в разупрочненный слой породы. Определим формулу для расчета Δh. Из теории упругости известно, что в упругом теле напряжение - δ прямо пропорционально модулю упругости и относительной деформации - Δh/h, а δ по определению равно N/S. Тогда имеем:

N/S=E·Δh/h. Отсюда находим высоту выпуска резца, на величину которой деформируется нажимной элемент, обеспечивающий внедрение резца в разупрочненную породу:

Δh=Nh/SE,

где N - сила упругости, развиваемая частью 3 корпуса коронки при сжатии на величину выпуска резцов, Δh;

h - высота упругой части 3 корпуса коронки, м;

S - поперечное сечение упругой части 3 корпуса коронки, м2;

Е - модуль упругости части 3 корпуса коронки, МПа;

Часть корпуса коронки с меньшим модулем упругости может быть выполнена из металлорезины, которая соединяется с корпусом и резцом посредством вулканизации, или из микропористого металлического сплава, соединяемого с резцом и корпусом пайкой или гальваническим методом.

В предлагаемом устройстве около 80% торца коронки по поперечному сечению представлено материалом с высоким модулем упругости стали, которая воспринимает наибольшие осевые и крутящие нагрузки при нормальных и нештатных условиях бурения, спуска и подъема снаряда. А выступающие резцы, установленные на упругой части корпуса коронки, при нагружении осевой силой утопают за плоскость фрикционных элементов и воспринимают нагрузки только в пределах упругости части корпуса из материала с меньшим модулем упругости. Благодаря этому основную часть ударных и критических нагрузок будет воспринимать более прочная и жесткая часть корпуса коронки. Для нормальной работы коронки необходимо, чтобы при бурении пород X-XI категорий по буримости резцы не внедрялись в породу. Для этого модуль упругости части 3 корпуса 1 не должен превышать 103 МПа, а чтобы обеспечить соответствующее углубление в разупрочненную породу силой не менее 0.50-1.5 кН на резец, модуль упругости должен быть не менее 102 МПа. Таким образом, модуль упругости упругого материала может быть принятым в пределах (1-10)·102 МПа.

В известной коронке [2] резцы выступают постоянно, что делает коронку применимой только в породах средней твердости. Предлагаемая коронка может работать в термобуримых породах любой твердости. От коронок с приводом резцов из сплава с эффектом памяти формы [1] отличается простотой конструкции, что также повышает ее надежность в работе.

Все это говорит о том, что предлагаемое устройство обладает новизной и изобретательным уровнем.

Предлагаемое устройство имеет следующие преимущества по сравнению с прототипом:

- появляется возможность передавать фрикционным элементам значительные нагрузки, обеспечивающие оптимальное разупрочнение породы;

- возможность бурить термобуримые породы любой крепости;

- повышается ударостойкость резцов, ввиду демфирующих свойств упругого основания, что позволит применить в качестве резцов эльбор, гексанит и плотный нитрид бора;

- значительно повышается общая надежность работы коронки.

Предлагаемое изобретение может быть реализовано, кроме вышеописанной коронки, в виде лопастного и алмазного секторного долота для бурения, соответственно, взрывных и нефтяных скважин.

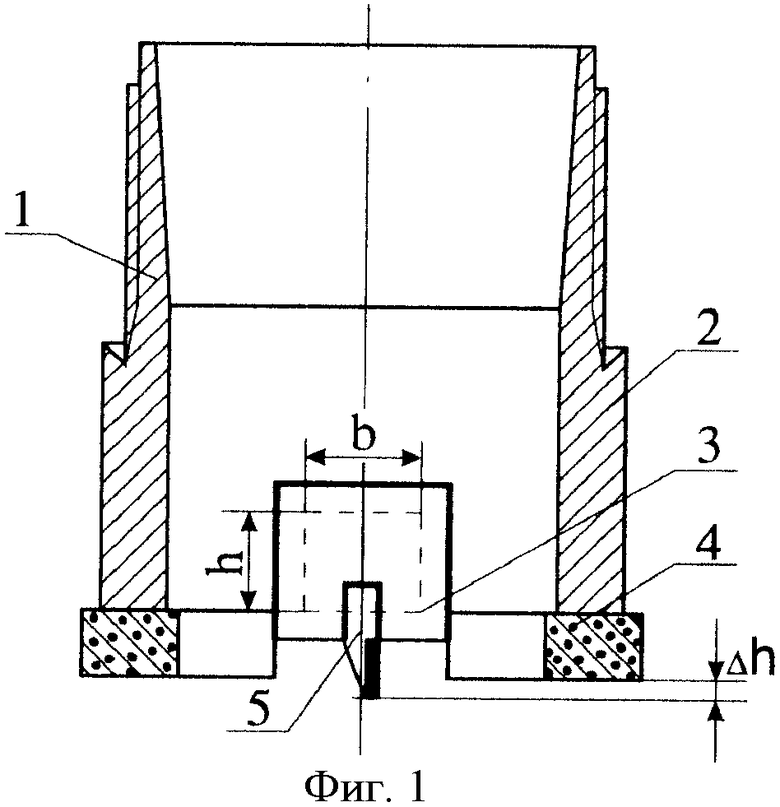

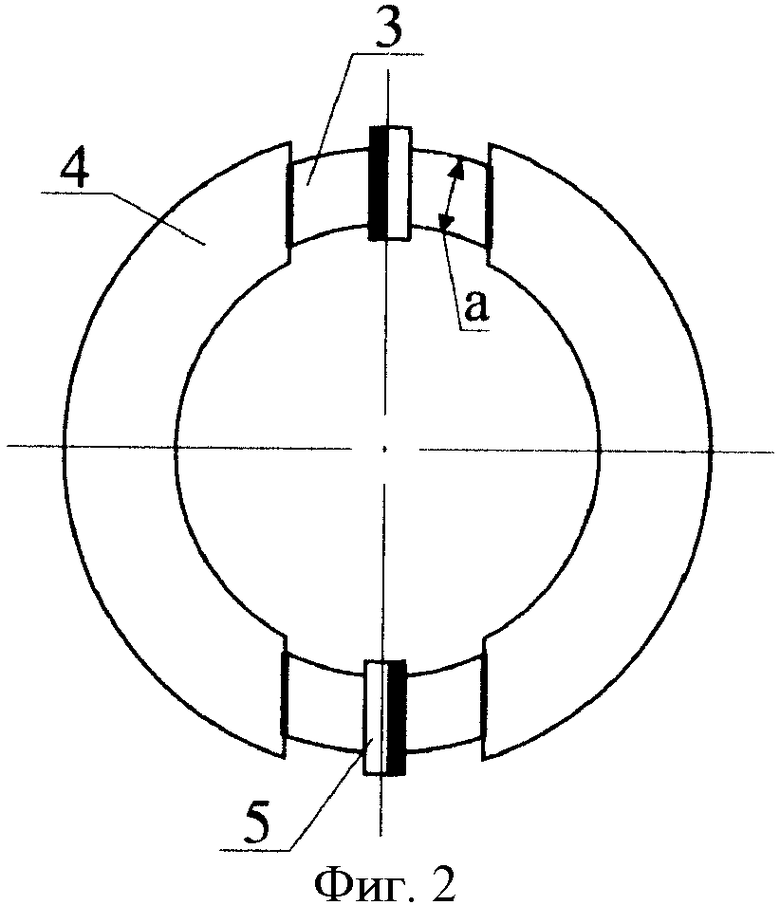

На фиг.1. изображен общий вид коронки: на фиг.2 - то же, вид снизу.

Коронка имеет корпус 1, состоящий из двух частей 2 и 3, материал которых имеет различные модули упругости. Часть 2 корпуса 1, выполненная из материала с большим модулем упругости, соединена с фрикционными элементами 4, а часть 3 корпуса 1, выполненная из материала с меньшим модулем упругости, соединена с резцовыми элементами 5. При этом резцовые элементы 5 расположены между элементами 4, см. фиг.2.

Коронка работает следующим образом. После задания необходимой осевой нагрузки упругая часть 3 корпуса 1 сжимается, резцы 5 сдвигаются в осевом направлении относительно фрикционных элементов 4, вследствие чего последние также входят в контакт с забоем. При этом резцы не внедряются в породу, так как сила упругости части 3 корпуса 1 недостаточна для внедрения резцов в крепкую породу. Когда осевое усилие и число оборотов коронки достигнут оптимальных величин, поверхностный слой породы от нагрева фрикционными элементами 4 разупрочнится. Тогда резцы 5 под действием сил упругости части 3 корпуса 1 будут внедряться в этот слой до тех пор, пока эти силы не уравновесятся силами сопротивления породы внедрению резцов. При дальнейшем вращении коронки резцы будут срезать этот разупрочненный слой, который удаляется промывочной жидкостью. При бурении пород средней и ниже средней крепости резцы под действием упругих сил части 3 корпуса коронки будут внедряться в еще неразупрочненную породу и одновременно фрикционные элементы войдут в контакт с породой и начнут разупрочнять поверхностный слой породы. Тогда после разупрочнения резцы еще больше внедрятся в забой и срежут более мощный слой породы. Однако материалы с большим модулем упругости имеют меньшую упругую деформацию, поэтому резцы будут срезать заведомо незначительный слой. Поэтому породы средней и ниже средней крепости следует бурить коронкой, у которой часть корпуса имеет меньший модуль упругости, но большую упругую деформацию. Тогда упругая часть корпуса коронки вдавить резец на большую глубину и будет выше скорость бурения.

Рассмотрим конкретный пример выполнения корпуса коронки из стали и металлорезины или микропористого металлического материала с модулем упругости Е=5·102 МПа. Пусть упругодеформируемая часть корпуса коронки имеет вид параллепипеда со следующими линейными размерами: высота 1.5·10-2 м, длина 2.0·10-2 м и ширина 0.7·10-2 м. Так как часть 3 корпуса коронки имеет с другой частью корпуса коронки и резцами неразъемное соединение посредством вулканизации или пайки (фиг.1), то его объем, более менее однородно- и упругодеформируемый, будет значительно меньше геометрического объема, равного примерно 2.0·10-2 см3. Примем однородно- и упругодеформируемый объем со следующими линейными параметрами: высота - h=1.0·10-2 м, длина - b=1.4·10-2 м, ширина - а=0,7·10-2 м, тогда площадь сечения - S=1.4·10-2×0,7·10-2=1.0·10-4 м2. При бурении пород VI-VII категории по буримости твердосплавными коронками принимается нагрузка на один резец в пределах 0.4-1.0 кН [4], примем необходимое осевое усилие на резец равным 2.0 кН, имея в виду, что резец должен быть с предварительной площадкой притупления, чтобы повысить его износостойкость. Тогда сила упругости N должна быть также равной 2.0 кН. Рассчитаем по этим данным предварительный выпуск резцов по формуле

Δh=Nh/SE=2·103×1·10-2/1·10-4×5·108=0.4×10-3 м.

Таким образом, при постановке бурового снаряда на забой, резец, сжимая упругую часть корпуса коронки на 0,4 мм, будет давить на забой силой 2.00 кН, т.е. 200 кгс. Когда начинают бурить породы твердостью 2000-5000 МПа, резцы не смогут вдавиться в породу, только когда порода от трения фрикционных элементов разупрочнится до твердости Рш=500 МПа, резец будет эффективно объемно разрушать породу при площадке притупления в 4·10-6 м2, что не намного отличается от сечения твердосплавных пластин толщиной 0.7 мм формы Г41. Для сравнения отметим, что у обычных твердосплавных резцов площадка контакта составляет 0.25·10-6 м2. Исходя из этого при недостаточном разупрочнении пород забоя можно повысить эффективность бурения заточкой резцов.

Источники, принятые во внимание

1. Пат. 2247216 С2 Российская Федерация, МПК7 Е21В 10/46, 7/14. Термомеханический породоразрушающий инструмент [Текст] / Ермаков С.А., Федоров Л.Н.; заявитель и патентообладатель Якутск, институт горного дела Севера СО РАН (RU). - №2003108844/03; заявл. 31.03.2003; опубл. 27.02. 2005, Бюл. №6. - 5 с.: ил.

2. Пат. 2247217 С2 Российская Федерация, МПК7 Е21В 10/46, 7/14. Термомеханический породоразрушающий инструмент [Текст] / Бродов Г.С., Ермаков С.А., Федоров Л.Н.; заявитель и патентообладатель Якутск, институт горного дела Севера СО РАН (RU). - №2003111120/03; заявл. 17.04.2003; опубл. 27.02. 2005, Бюл. №6. - 6 с.: ил.

3. А.с.505801 СССР, М. Кл.2 Е21С 21/00; Е21С 13/02; Е21С 37/16. Термомеханический породоразрушающий инструмент [Текст] / Е.Ф.Эпштейн, A.M.Бражененко, А.А.Кожевников, В.Ф.Сирик, П.П.Вырвинский, И.А.Баскилович, Ф.М.Красновский и М.Е.Гренадер (СССР). - №1923704/22-3; заявл. 22.05.73; опубл. 05.03.76, Бюл. №9. - 2 с.: ил.

4. Ганджумян, Р.А. Практические расчеты в разведочном бурении [Текст] /Р.А.Ганджумян. - М.: Недра, 1986. - 254 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОФРИКЦИОННЫЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2007 |

|

RU2373368C2 |

| ТЕРМОФРИКЦИОННЫЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2279532C2 |

| РЕЗЕЦ ДЛЯ ТЕРМОФРИКЦИОННОГО ИНСТРУМЕНТА | 2004 |

|

RU2288340C2 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247216C2 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247217C2 |

| БУРОВАЯ КОРОНКА С ФРИКЦИОННЫМИ ЭЛЕМЕНТАМИ | 2013 |

|

RU2539471C2 |

| ИНСТРУМЕНТ ДЛЯ ТЕРМОФРИКЦИОННОГО БУРЕНИЯ ГОРНЫХ ПОРОД | 2008 |

|

RU2374417C1 |

| БУРОВАЯ ТЕРМОФРИКЦИОННАЯ КОРОНКА | 2009 |

|

RU2416710C1 |

| КОРОНКА ТЕРМОРЕЗЦОВАЯ С ГЕРМЕТИЗАТОРОМ ЗАБОЯ | 2011 |

|

RU2468175C1 |

| ТЕРМОМЕХАНИЧЕСКИЙ СПОСОБ БУРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2263758C2 |

Изобретение относится к породоразрушающему инструменту, применяемому при проходке геологоразведочных скважин и может быть использовано во всех комбинированных способах разрушения горных пород. Техническим результатом является повышение эффективности бурения скважин за счет оптимизации режима работы резцов. Термомеханический породоразрушающий инструмент включает корпус, фрикционные элементы, трением нагревающие и разупрочняющие поверхностный слой породы и резцы. При этом корпус выполнен из двух частей, материалы которых имеют разные модули упругости. Причем фрикционные элементы соединены с частью корпуса, выполненной из материала с большим модулем упругости, а резцы - с частью корпуса с меньшим модулем упругости, причем резцы выступают над плоскостью фрикционных элементов на величину, определяемую из соотношения: Δh=Nh/SE. Часть корпуса коронки с меньшим модулем упругости может быть выполнена из металлорезины или из нанокомпозитного микропористого металлического сплава. 2 з.п. ф-лы, 2 ил.

1. Термофрикционный породоразрушающий инструмент, включающий корпус, состоящий по длине из двух частей, материал которых имеет разные модули упругости, фрикционные элементы, разупрочняющие нагревом приповерхностный слой породы, резцы, отделяющие этот слой и промывочные окна, отличающийся тем, что фрикционные элементы соединены с частью корпуса, выполненной из материала, с большим модулем упругости, например из стали, а резцовые элементы - с другой частью с меньшим модулем упругости, причем резцы выступают над плоскостью фрикционных элементов на величину, определяемую из соотношения

Δh=Nh/SE,

где N - сила упругости, развиваемая частью корпуса коронки с меньшим модулем упругости при сжатии на величину выпуска резцов, Δh;

h - высота части корпуса коронки с меньшим модулем упругости, м;

S - поперечное сечение части корпуса коронки с меньшим модулем упругости, м2;

Е - модуль упругости части корпуса коронки с меньшим модулем упругости, Па.

2. Инструмент по п.1, отличающийся тем, что в качестве материала с меньшим модулем упругости применена металлорезина с модулем упругости (1-10)102 МПа.

3. Инструмент по п.1, отличающийся тем, что в качестве материала с меньшим модулем упругости применен нанокомпозитный микропористый металлический материал с модулем упругости (1-10)·102 МПа.

| Термомеханический породоразрушающий инструмент | 1973 |

|

SU505801A1 |

| ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 0 |

|

SU382812A1 |

| Термомеханический буровой инструмент | 1974 |

|

SU522758A1 |

| Термомеханический породоразрушающий инструмент | 1987 |

|

SU1541364A1 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247217C2 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247216C2 |

| ТЕРМОФРИКЦИОННЫЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2279532C2 |

| Устройство для контроля линейных размеров | 1982 |

|

SU1179093A1 |

Авторы

Даты

2009-11-27—Публикация

2007-11-19—Подача