Изобретение относится к горной промышленности, в частности к термомеханическим способам бурения скважин различного целевого назначения, и может быть использовано при бурении скважин с отбором, так и без отбора керна в породах до XII категории по буримости включительно.

Известен способ бурения, сочетающий высоко- и низкотемпературное воздействие газовой струи на горную породу [1]. Суть этого способа заключается в том, что сначала поверхность породы разогревают путем подачи на забой высокотемпературной газовой струи до температуры 800-1000°С, а затем резко охлаждают до температуры 300-400°С, вводя в высокотемпературную газовую струю воду. Такое циклическое воздействие позволяет разрушать породу за счет различия коэффициентов линейного расширения минералов, входящих в состав горной породы. Этот эффект усиливается еще и полиморфными превращениями некоторых минералов при высоких температурах. Достоинством этого способа является разрушение породы без обычного твердого породоразрушающего инструмента, который по мере его износа необходимо заменять. Однако конструктивная сложность устройств, реализующих этот способ разрушения, сильно ограничивают его применение.

Известен также ударно-вращательный способ бурения, который осуществляется комбинированной коронкой для ударно-вращательного бурения по авторскому свидетельству СССР №1615312 [1]. Суть этого способа бурения заключается в том, что в самый трудноразрушаемый участок забоя в угловую зону наносятся удары, которые системой наведенных ударами микротрещин ослабляют эту зону. Разупрочненная порода микрорезанием алмазного сектора отделяется от забоя. Коронка состоит из двух коронок, алмазной и твердосплавной, корпуса которых подвижно вложены одна в другую. Алмазная часть оснащена скважино- и кернообразующими секторами, а твердосплавная коронка - ударными зубками, имеющими форму одностороннего клина, наклонные поверхности которых расположены в радиальной плоскости и обращены навстречу друг другу. Угол заострения и радиус закругления алмазных элементов выполнены соответственно равными углу заострения и радиусу закругления ударных зубков из твердого сплава. Существенным недостатком этой коронки является конструктивная сложность самой коронки и потребность в наличии ударного узла.

Наиболее близким по технической сути и достигаемому эффекту является термомеханичский способ бурения, включающий предразрушение поверхностного слоя породы термофрикционным нагревом, его отделение резанием и удаление от забоя потоком промывочной жидкости. Этот способ бурения нашел свое практическое применение при бурении термомеханическими коронками типа КТМ, разработанными и изготавливаемыми во Всероссийском институте техники и методики разведки [3]. Способ осуществляется следующим образом.

При передаче осевого усилия и момента вращения коронке фрикционные элементы трением нагревают и разупрочняют поверхностный слой пород, а резцы отделяют этот слой от забоя. Устройство для осуществления этого способа содержит корпус с фрикционными элементами и подвижные втулки с резцами, расположенными между фрикционными элементами. Резцы получают вращение от корпуса фрикционных элементов, а осевое усилие от пружины-фиксатора. Бурение начинается с взаимопритирки забоя и торца фрикционных элементов при минимальной подаче промывочной жидкости. Для этого в течение 5-10 минут плавно доводят все параметры режима бурения до оптимальных. При этом фрикционные элементы трением нагревают и разупрочняют поверхностный слой пород забоя, а резцы под действием пружин внедряются в породу и отделяют от забоя этот разупрочненный слой. Достоинствами этого способа и устройства для его осуществления являются значительное предразрушение поверхностного слоя горных пород при отсутствии дополнительных сложных механизмов и более низкая энерго- и материалоемкость при бурении крепких пород, чем при алмазном бурении.

Однако потенциальные возможности этого термофрикционного способа бурения при реализации этой коронкой раскрываются не в полной мере. Во-первых, для очистки забоя и охлаждения резца и всего породоразрушающего инструмента в зону резания через радиальные каналы на торце коронки подается в зону резания вода. При этом ее охлаждающее воздействие на высокотемпературную поверхность забоя минимально, тем самым не используется низкотемпературное воздействие воды для разупрочнения поверхностного слоя породы. Во-вторых, высокая температура поверхностного слоя пород забоя способствует быстрому износу резцов коронки. Следует также заметить, что охлаждение забоя за резцом с набегающей стороны фрикционного элемента у прототипа положительного эффекта в смысле разупрочнения породы не дает, так как резец уже отделил прогретый разупрочненный слой. Поэтому такое охлаждение только увеличивает энергоемкость последующего нагрева породы до разупрочнения.

Таким образом, может быть поставлена задача более эффективного использования теплоотводящего, охлаждающего действия воды, тем самым усилить предразрушение и одновременно значительно снизить температуру отделяемого резцом поверхностного слоя породы.

Решение поставленной задачи путем уширения радиальных промывочных каналов ведет к уменьшению длины фрикционных каналов, что вызывает соответствующее уменьшение теплоты трения, следовательно, предразрушения породы. В какой-то степени решается эта задача в коронке по а.с. СССР №1615312, в которой алмазная матрица разделяется на скважино- и кернообразующие сектора. Благодаря этому между нерабочей торцевой частью алмазных секторов и забоем образуется кольцевой канал. Однако при бурении этой коронкой забой не нагревается, как при работе термофрикционной коронки, поэтому такая задача не ставится, и промывочная жидкость не омывает кольцевые каналы, а проходит по пути наименьшего сопротивления по радиальным каналам, имеющим сквозной проход. К тому же торец алмазных секторов быстро срабатывается, и они выходят на клинообразную форму, ликвидируя кольцевые каналы.

Поставленная задача в полной мере решается в предлагаемом способе бурения, который включает фрикционный нагрев поверхностного слоя горной породы и его отделение резанием и последующее удаление промывочной жидкостью и отличающийся от прототипа тем, что для более интенсивного разупрочнения поверхности породы нагревают забой секторами кольцевой полосой, охватывающей половину ширины сектора-забоя, а другую половину сектора охлаждают промывочной жидкостью, причем внешние и внутренние части забоя нагревают и охлаждают поочередно после каждого цикла отделения охлажденного слоя.

Для осуществления нового способа при бурении скважин различного целевого назначения предлагается устройство в виде кольцевой коронки. Устройство включает корпус, фрикционные элементы и резцы и отличается от прототипа тем, что фрикционные элементы и резцы разделены на скважино- и кернообрабатывающие сектора и выполнены в радиальном сечении по контуру контакта с забоем совпадающими при наложении друг на друга. При этом скважино- и кернообрабатывающие фрикционные элементы своими нерабочими гранями образуют с дном и стенкой забоя кольцевые каналы. Причем эти каналы имеют только один вход и выход. Однако эти каналы могут соединяться и последовательно с другими в один канал с общим входом и выходом. Кроме того, резцы могут быть установлены как с образованием промывочного канала со стороны сбегающей части, так и без канала, вплотную к набегающей стороне фрикционного элемента.

В предлагаемом устройстве в отличие от аналогов и других коронок радиальные промывочные каналы с одной стороны заглушены, т.е. не имеют выхода на образующие цилиндрической матрицы, поэтому промывочная жидкость при работе коронки проходит через кольцевой канал и на выходе не сообщается с внутритрубным пространством. Благодаря этому на нагретую поверхность забоя подается для ее резкого охлаждения промывочная жидкость. Причем время охлаждения равно времени нагревания, что может говорить о сопоставимости глубины прогрева и охлаждения породы при термоциклировании. Интенсивное охлаждение высокотемпературного слоя пород забоя и самих резцов позволит применить в качестве резцов и алмазные материалы.

Предлагаемое изобретение открывает широкие возможности для эффективного применения поверхностно-активных веществ (ПАВ) в бурении. Дело в том, что в известных способах, как при твердосплавном, так и при алмазном бурении, ПАВы не могут эффективно использоваться по следующим причинам. При твердосплавном бурении от пород забоя отделяется слой породы толщиной 0,5 мм и более, поэтому молекулы ПАВ практически не успевают проникнуть до глубины отделяемого слоя и тем самым существенно облегчить процесс резания. При алмазном бурении слой тонкий, но из-за того, что алмазная матрица отжимает промывочную жидкость и она не попадает под торец коронки молекулы ПАВ из-за незначительной площади смачивания пород забоя и высоких оборотов коронки практически мало смачивают забой.

Иная картина наблюдается при бурении предлагаемым способом. Промывочная жидкость входит с одного конца фрикционного элемента, а выходит у другого конца, омывая половину площади кольцевого сектора забоя, соответствующего этому фрикционному элементу. Благодаря этому одновременно смачивается половина сечения площади сектора забоя, соответствующего фрикционному элементу. Но немаловажно и то, что раствор ПАВ, нагреваясь от высокотемпературного слоя, становится более активным и значительно увеличивается проникающая способность молекул ПАВ.

Предлагаемый способ и устройство для его осуществления открывают широкие возможности и для физико-химического воздействия на забой. Высокая температура поверхности породы и высокое давление под торцом фрикционных элементов увеличивают физико-химическую активность веществ, слагающих породу и специально вводимых в промывочную жидкость. Известно, что минерал кварц, придающий породе твердость и абразивность, при высокой температуре и высоком давлении хорошо растворяется в щелочных и бикарбонатных растворах. Поэтому такими специально вводимыми веществами могут быть, например, элементы щелочной группы и бикарбонаты. К этому следует также добавить, что отделение породы тонкими слоями 0.05-0.2 мм при наличии протяженных кольцевых промывочных каналов и более низкие обороты коронки, чем при алмазном бурении, более отвечают временному критерию протекания физико-химических явлений в забойных условиях. Все это говорит о том, что наше предложение обладает новизной и имеет изобретательный уровень.

Предлагаемый способ и устройство для его осуществления имеют следующие преимущества:

- более эффективное предразрушение поверхностного слоя породы за счет организации цикла «нагрев-охллаждение»;

- почти двухкратное уменьшение осевого усилия при всех других равных условиях;

- увеличение проходки на коронку за счет снижения температуры и более эффективного предразрушения поверхностного слоя породы;

- более эффективное использование ПАВ и др. химических реагентов;

- возможность применения алмазосодержащих резцов при термофрикционном бурении.

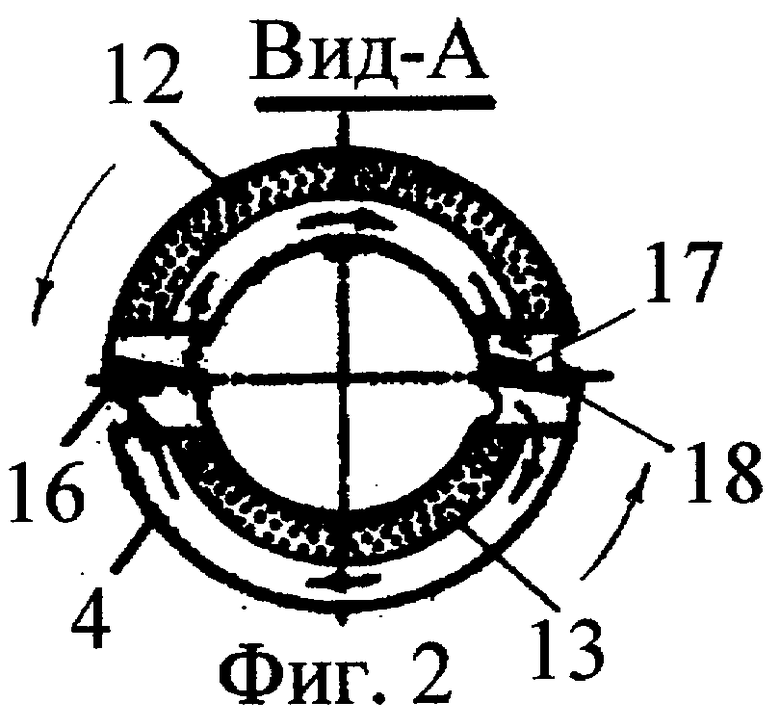

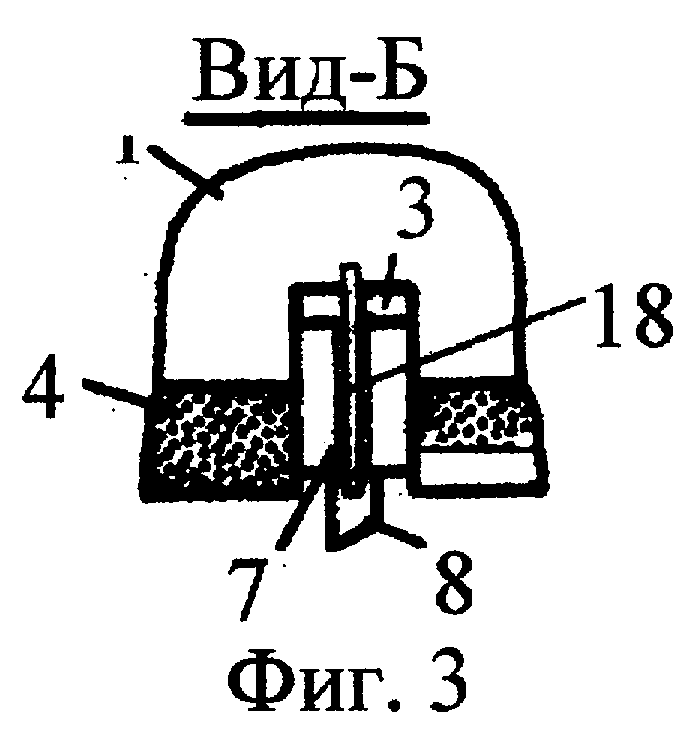

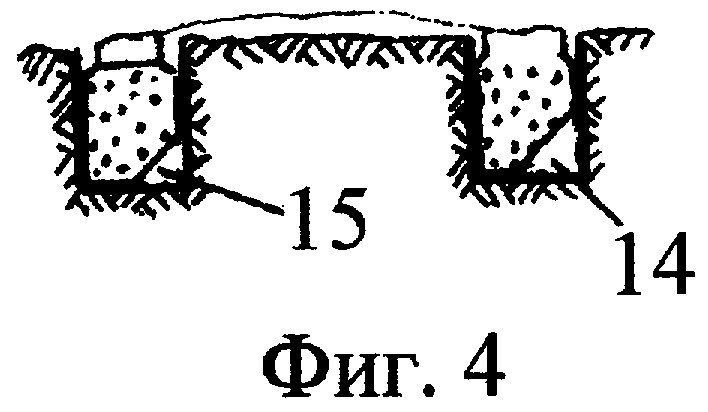

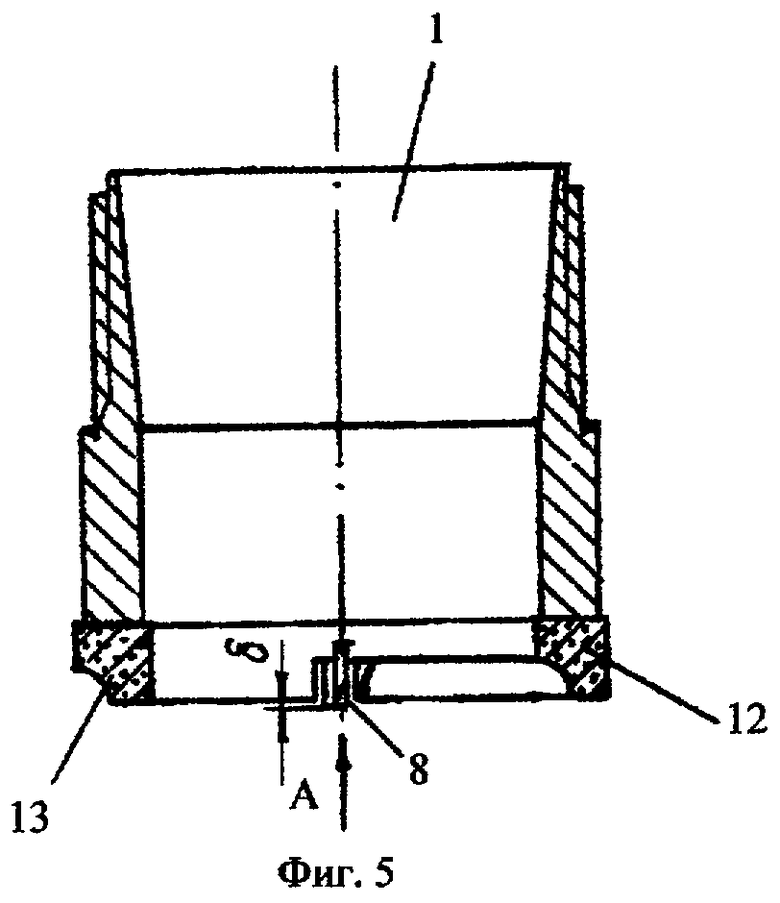

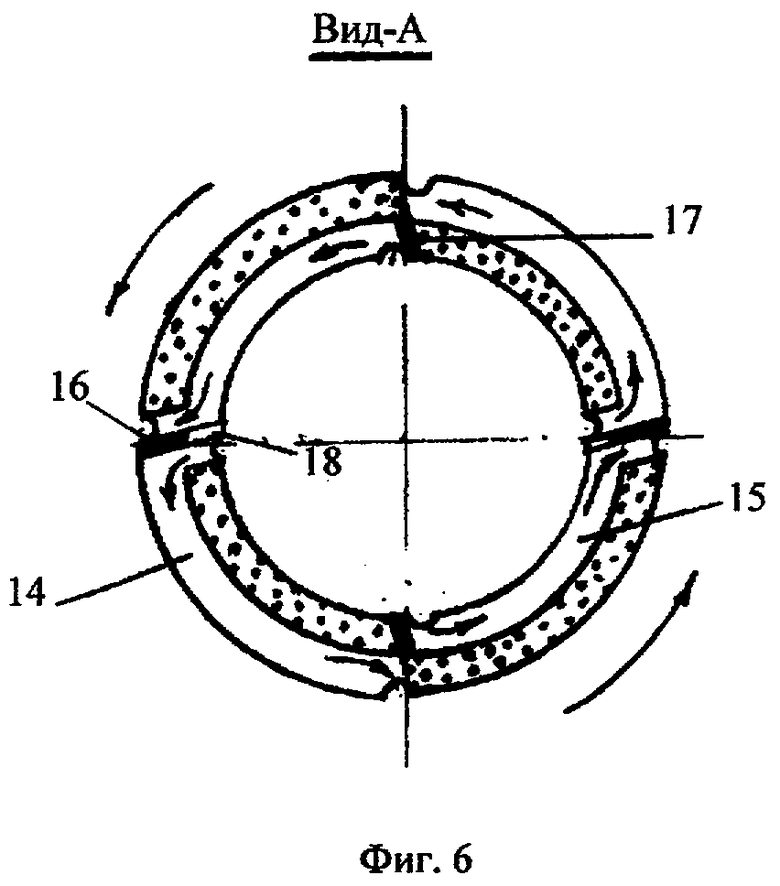

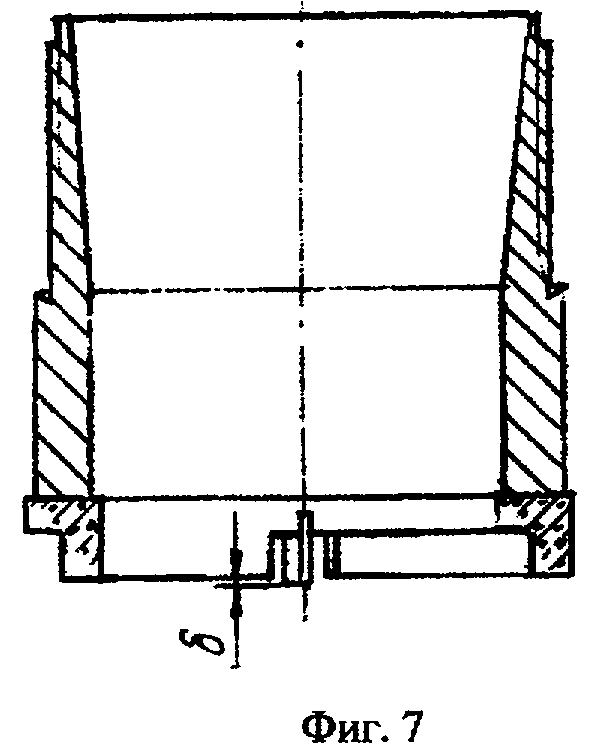

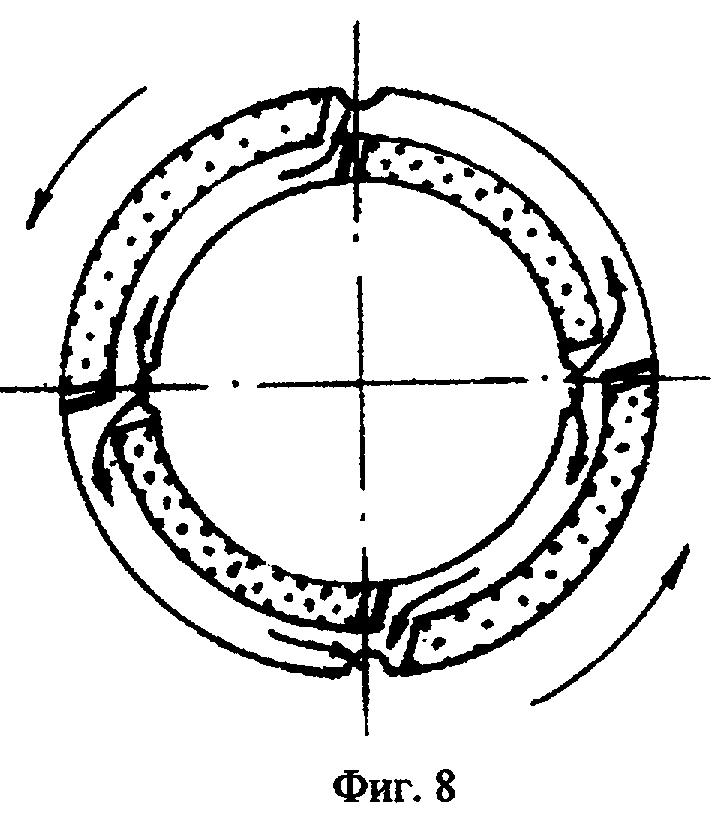

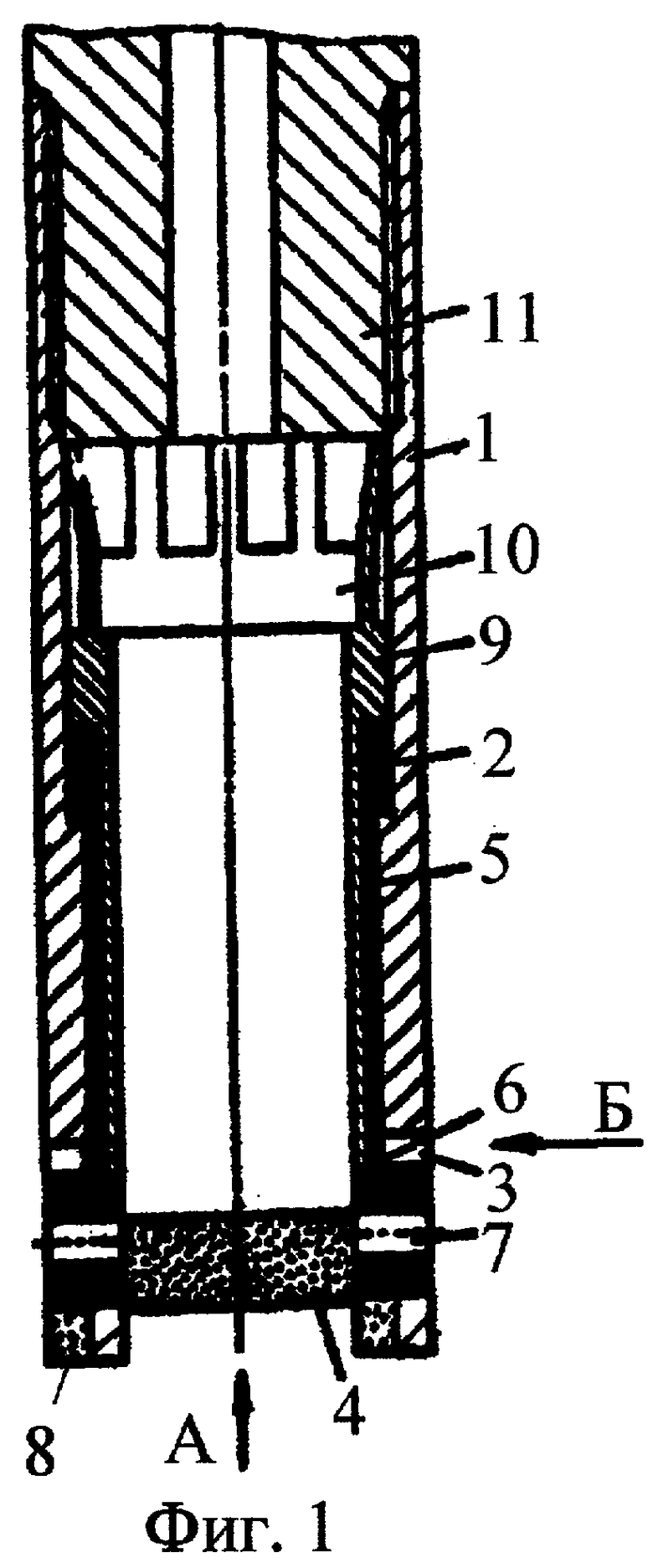

На фиг.1 показан общий вид на коронку в схематическом изображении; на фиг.2 - вид А на фиг.1; на фиг.3 - вид Б на фиг.1; на фиг.4 - схема образования кольцевого канала; на фиг.5 - общий вид на коронку для бурения одинарной трубой; на фиг.6 - вид А на фиг.5; фиг.7 - общий вид на коронку с прямоугольной выемкой на торце; на фиг.8 - схема протекания промывочной жидкости по кольцевым каналам.

Предлагаемый способ бурения осуществляется следующим образом. При бурении скважино- и кернообрабатывающие фрикционные элементы торцом и наружными или внутренними боковыми гранями контактируют с дном и стенкой забоя и трением нагревают кольцевую половину сектора-забоя, соответствующую торцам фрикционных элементов. Одновременно с этим другая половина сектора-забоя охлаждается протекающей по кольцевому каналу промывочной жидкостью. При дальнейшем вращении на нагретую до высокой температуры половину забоя поступает промывочная жидкость, а на охлажденную половину сектора-забоя набегает резец, который срезает дополнительно разупрочненный охлаждением слой породы. В следующий момент времени на первую половину сектора-забоя набегает резец, а на вторую половину набегает фрикционный элемент. Этот процесс «нагрев, охлаждение и резание» циклически повторяется по всему забою, пока вращается коронка.

Таким образом, поверхностный слой одного и того же участка забоя нагревается и охлаждается, а затем срезается. Причем время охлаждения равно времени нагревания, что может обеспечить примерно одинаковую глубину нагрева и охлаждения. При бурении коронкой диаметром 59-93 мм, принятой в качестве прототипа, наиболее эффективное время прогрева забоя соответствует времени контакта с породой 2-3 секторов фрикционного элемента. Поэтому увеличить время охлаждения за счет увеличения ширины промывочного канала до длины дуги сектора фрикционного элемента, не уменьшая времени прогрева забоя, не представляется возможным.

Если вносить в промывочный раствор ПАВы или соответствующие химические реактивы, то на поверхности забоя в условиях высоких температур будут интенсивно протекать различные физико-химические процессы, эффективно разупрочняющие породу.

Устройство, осуществляющее этот способ, представляет собой комбинированную коронку, которая содержит корпус 1 с внутренним кольцевым уступом 2 и двумя торцовыми прорезями 3, расположенными диаметрально друг относительно друга. Термофрикционные элементы 4 прикреплены к нижнему торцу корпуса 1 и изготовлены из термоизносостойкого материала, например карбида вольфрама. Резцовый элемент выполнен в виде лепесткового резцедержателя 5, имеющего паз 6 и промывочное окно 7 с резцами 8, расположенными между термофрикционными элементами 4, который нижней частью входит в торцовые прорези 3 корпуса 1, а верхняя кольцевая часть подвешена на уступе 2 корпуса 1. В корпусе 1 подвижно закреплена втулка 9, имеющая на нижнем торце клиновидный скос, образующий с пазом 6 резцедержателя 5 жесткое замковое соединение, а на верхнем торце пружину 10, контактирующую с переходником бурильной колонны 11. Фрикционные элементы 4 функционально подразделяются на скважино- и кернообрабатывающие сектора соответственно 12 и 13, нерабочие грани которых образуют вместе с забоем кольцевые внешний 14 и внутренний 15 каналы (фиг.4). Резцы 8 также функционально подразделяются на скважино- 16 и кернообрабатывающие 17. На корпусе коронки неподвижно установлены перегородки 18, разделяющие радиальные промывочные каналы на две части для входа и выхода жидкости, а на резцедержателе выполнены соответствующие прорези под эти перегородки. Коронка может иметь 4 и более секторов при диаметре коронки более 76 мм, как показано на фиг.6.

Устройство работает следующим образом. При опускании коронки в скважину первым забоя коснутся подпружиненные резцы, а затем торцы скважино- и кернообразующих фрикционных элементов. Так как усилие пружины недостаточно для внедрения в породу, то при вращении коронки резцы скользят по забою вместе с фрикционными элементами. Когда параметры режима бурения доведут до оптимальных, фрикционные элементы трением нагреют поверхностный слой, который резко охладится поступающим непосредственно на забой промывочным раствором. От этого поверхностный слой породы растрескается и даже начнет шелушится и только после этого резцы внедрятся в породу и срежут этот разупрочненный слой. Когда коронка углубится на высоту матрицы, жидкость будет поступать на кольцевой канал, т.е. на забой, через кольцевое пространство между стенками керна и зазором между корпусом резцов и через радиальные каналы. При этом, как видно на фиг.4, боковые грани этих элементов вместе со стенками забоя образуют кольцевые каналы, соединяющиеся с радиальными промывочными каналами. При прямой подаче промывочная жидкость из внутритрубного пространства через радиальный канал поступает в кольцевой и выходит через другой радиальный канал в затрубное пространство.

Устройство может быть конструктивно значительно упрощено, если фрикционные элементы и резцы прикреплены неподвижно, на одном корпусе, причем последние должны выступать над плоскостью фрикционных элементов на глубину разупрочнения породы - δ, фиг.5 и 7. Коронка будет работать более равномерно, если одноименные фрикционные элементы и резцы будут располагаться диаметрально противоположно друг другу, фиг.6. Кроме того, нерабочая грань фрикционных элементов может быть прямоугольной, наклонной и криволинейной в зависимости от прочности матрицы фрикционного элемента, фиг.7. Конструктивно коронка еще более упростится, а длина кольца фрикционного элемента увеличится, если радиальные промывочные каналы объединить, убрав перегородки, фиг.8. При этом промывочная жидкость с одного радиального канала разветвляется на два кольцевых канала. На выходе поток жидкости с двух кольцевых каналов также объединяется в одном радиальном канале и уходит в затрубное пространство. Для реализации такой схемы охлаждения забоя необходимо на корпусе коронки и на матрице с внешней и внутренней стороны выполнить только по два пропила под промывочные каналы вместе четырех, как показано на фиг.6.

Эффект разупрочнения усилится, если в промывочный раствор добавить ПАВы, а если внести туда еще и щелочной или бикарбонатный растворы, то при высокой температуре и высоком давлении под торцом фрикционных элементов начнется растворение кварца, одного из самых твердых и абразивных породообразующих минералов.

В качестве конкретного примера рассмотрим реализацию способа бурения коронкой для бурения одинарной трубой, фиг.5 и 6. Коронка состоит из корпуса 1, скважино- и кернообрабатывающих фрикционных элементов 12 и 13 и резцов 16 и 17. Высота матрицы фрикционных элементов и резцов, изготовленных из тонких пластин твердого сплава с опорой, задается δ, исходя из необходимой их прочности и износостойкости. Причем термоизносостойкость резцов должна быть значительно выше, чем износостойкость матрицы. Коронка работает следующим образом. При ее вращении под действием осевого усилия резцы внедряются в породу на величину их опережения фрикционных элементов и снимают слой породы толщиной 8 фиг.5 и 7. При этом фрикционные элементы входят в контакт с породой и начинают трением нагревать одну половину сектора-забоя, а другая половина смачивается водой или разупрочняется молекулами ПАВ или других химических веществ. Особенностью работы коронки в начальный период бурения является ступенчатый характер ее углубки. Как известно, у обычных твердосплавных коронок все резцы при бурении описывают траекторию в виде плавной винтовой линии. В нашем случае коронка садится на протяженные по окружности фрикционные элементы, и коронка вращается без углубки, снимая стружку, как рубанок. Однако при этом образуется уступ, длина которого по мере вращения коронки уменьшается, благодаря чему набегающая часть фрикционного элемента зависает над забоем, а удельное давление на уступ все увеличивается. И, наконец, когда коронка повернется на четверть оборота, уступ раздавится, и резец снова углубится на величину своего выхода над плоскостью торца коронки. Таким образом, в начальный период бурения постоянно с забоем контактирует только сбегающая сторона торца фрикционных элементов, что вызывает ее опережающий износ. Чем больше этот износ, тем ниже и короче уступ. Благодаря этому фрикционные элементы притрутся к забою и полностью войдут в контакт с забоем, следуя наклонной траектории резцов. Когда коронка углубится на высоту матрицы фрикционных элементов, образуется кольцевой канал и промывочная жидкость с внутреннего радиального канала разветвляется на два кольцевых канала и выходит через другой радиальный канал в затрубное пространство. При этом промывочная жидкость, омывая забой, охлаждает высокотемпературный слой породы. Благодаря этому забой за счет различия коэффициентов теплового расширения минералов сильно растрескивается и разупрочняется. Причем такое разупрочнение происходит дважды: сначала от нагрева, затем от охлаждения.

При оптимальном режиме бурения глубина внедрения лезвия резцов и толщина разупрочнения слоя пород уравняются и процесс бурения стаблизируется. Установившаяся такая скорость чаще принимается как проектная механическая скорость бурения. Примем проектную скорость 7,2 м/час или 0,002 м/сек, оптимальное число оборотов 300 об./мин или 5 об./с, а на одной линии резания 2 резца, тогда опережение резцов составит

Источники информации

1. Москалев А.Н., Пигида Е.Ю., Танцура В.А. Теоретические и экспериментальные исследования процесса разрушения горных пород при воздействии на них тепло- и хладоносителя. //Тезисы докладов Всесоюзной научно-технической конференции «Проблемы горной геофизики». - Ленинград, РТП ЛГИ, 1973. С.42-44.

2. А.с. СССР №1615312, кл. Е 21 В 10/36. Комбинированная коронка для ударно-вращательного бурения. //Г.В.Арцимович, Л.Н.Федоров, Р.К.Богданов, А.М.Исонкин, И.Н.Антипин и А.В.Кочкарев. - Опубл. в БИ №33, 1992.

3. А.с. СССР №1541364, кл. Е 21 В 7/14. Термомеханический породоразрушающий инструмент. //Г.С.Бродов, О.Я.Манякина. - Опубл. в БИ №5, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВАЯ ТЕРМОФРИКЦИОННАЯ КОРОНКА | 2009 |

|

RU2416710C1 |

| КОРОНКА ТЕРМОРЕЗЦОВАЯ С ГЕРМЕТИЗАТОРОМ ЗАБОЯ | 2011 |

|

RU2468175C1 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247216C2 |

| ТЕРМОФРИКЦИОННЫЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2279532C2 |

| РЕЗЕЦ ДЛЯ ТЕРМОФРИКЦИОННОГО ИНСТРУМЕНТА | 2004 |

|

RU2288340C2 |

| БУРОВАЯ КОРОНКА С ФРИКЦИОННЫМИ ЭЛЕМЕНТАМИ | 2013 |

|

RU2539471C2 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247217C2 |

| КОРОНКА ТЕРМОРЕЗЦОВАЯ | 2009 |

|

RU2416709C1 |

| ТЕРМОФРИКЦИОННЫЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2007 |

|

RU2373368C2 |

| ТЕРМОФРИКЦИОННЫЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2007 |

|

RU2374418C2 |

Изобретение относится к горному делу, а именно к бурению скважин с отбором или без отбора керна. Способ термомеханического бурения включает фрикционный нагрев поверхностного слоя горной породы и последующее отделение этого слоя резанием и удаление продуктов разрушения промывочной жидкостью. Одну половину сектора-забоя, соответствующую кольцевой полосе шириной, равной половине ширины забоя, нагревают трением фрикционного элемента, а другую половину сектора-забоя охлаждают промывочной жидкостью. Внешние и внутренние части забоя нагревают и охлаждают поочередно. Устройство для термомеханического бурения включает корпус, фрикционные элементы, разупрочняющие нагревом приповерхностный слой горной породы, резцы и радиальные промывочные каналы для промывочной жидкости. Фрикционные элементы и резцы разделены на скважино- и кернообрабатывающие сектора и выполнены в радиальном сечении по контуру, контактирующему с забоем, совпадающими при наложении друг на друга. Нерабочие грани фрикционных элементов образуют вместе с забоем кольцевые каналы, соединяющиеся с радиальными промывочными каналами. Повышается надежность работы и эффективность бурения. 2 н. и 2 з.п. ф-лы, 8 ил.

| Термомеханический породоразрушающий инструмент | 1987 |

|

SU1541364A1 |

Авторы

Даты

2005-11-10—Публикация

2003-08-11—Подача