Изобретение относится к горной промышленности и может быть использовано при бурении скважин различного целевого назначения как с отбором, так и без отбора керна в породах до XI категории по буримости.

Известна одинарная буровая алмазно-твердосплавная коронка, состоящая из корпуса с промывочными каналами по числу резцов, алмазных секторов и твердосплавных пластин-резцов [I]. Особенностью этой коронки является перекрытие передней грани алмазного сектора лезвием резца и, вследствие этого, отсутствие промывочного канала за резцами. Это позволяет разупрочнить поверхностный слой породы за счет трения твердосплавных резцов и устанавливать резцы от алмазов на таком расстоянии, чтоб они выравнивали нагрузки на алмазы и защищали первые и последующие ряды более хрупких алмазных зерен от ударных нагрузок.

Существенным недостатком этой коронки при бурении твердых пород с максимальными нагрузками является перегрев алмазов и быстрый износ коронки. Увеличение подачи промывочной жидкости не оказывает положительного эффекта, так как вода под торец алмазного сектора практически не попадает, а резец охлаждается только со стороны передней грани, причем очень не эффективно, так как отделяемая стружка породы частично отжимает охлаждающую жидкость. При этом нагрев твердосплавных резцов до 600-800°C приводит к их интенсивному износу.

Наиболее близким по технической сути и достигаемому эффекту является коронка, состоящая из корпуса и припаянных к торцу корпуса фрикционных элементов и резцов, установленных с опережением фрикционных элементов и охлаждаемых спереди и сзади промывочной жидкостью [2]. Достоинство этой коронки заключается в простоте изготовления и эксплуатации. Но основное достоинство этой коронки состоит в том, что фрикционные элементы теплом трения разупрочняют поверхностный слой породы, а резцы срезают этот разупрочненный слой. Существенным недостатком этой коронки является то, что промывочная жидкость, омывая резец сзади, охлаждает только что обнаженный и горячий от резца поверхностный слой породы перед фрикционными элементами. Это приводит к тому, что при последующем фрикционном нагреве дополнительно тратится энергия на нагрев охлажденной породы. Таким образом, может быть поставлена задача более эффективного использования тепла трения режущих и фрикционных элементов.

Поставленная задача решается тем, что в коронке для термофрикционного бурения горных пород, включающей корпус с промывочными каналами, фрикционные элементы, разупрочняющие теплом трения поверхностный слой породы, и резцы, выступающие за плоскость фрикционных элементов, передняя грань фрикционных элементов перекрыта резцами, предотвращая перед фрикционным элементом смачивание забоя промывочной жидкостью, при этом резцы изготовлены из термостойкого твердого или сверхтвердого инструментального материала.

В предлагаемом решении поставленной задачи часть кольцевого забоя, прогретая резцами, продолжает нагреваться трением фрикционных элементов. Поэтому нагрев пород забоя до разупрочнения происходит при значительно меньшем осевом усилии и при более коротком пути трения фрикционного сектора, т.е. длина фрикционного сектора уменьшается. А последнее позволяет увеличивать количество фрикционных, следовательно, и режущих элементов в коронке.

Решение поставленной задачи представляет собой новую совокупность известных технических решений и обладает новыми свойствами. В известной совокупности [1] резец и алмазный сектор недостаточно формируют наилучшие условия работы друг другу. Так резец защищает передние алмазы от механических ударов и перегрузок, но способствует перегреву алмазов. В новой совокупности резцы начинают нагревать породу, а фрикционные элементы продолжают нагревание породы и разупрочняют ее, после чего резцы уже легче внедряются в породу.

Однако тепло от фрикционных элементов передается корпусу коронки, который омывается проточной водой. Поэтому нагрев корпуса коронки приводит к значительным потерям тепловой энергии через промывочную жидкость. Чтобы уменьшить эти потери необходимо теплоизолировать все теплоотводящие поверхности корпуса коронки термозащитным покрытием нового поколения на основе вакуумированных микросфер кремнезема. Кроме того, наряду с термоизоляцией, теплоотток может быть уменьшен за счет выполнения части корпуса коронки выше короночного кольца из прочной стали и более меньшего сечения, чем сечение корпуса коронки.

В этой новой совокупности мы отошли от общепринятого принципа интенсивного охлаждения резца со стороны его переднего и заднего граней. Поэтому, чтобы резец работал успешно в новой совокупности, необходимо, чтобы материал резца был более термостойким, чем твердый сплав, например синтетические термостойкие алмазы или кубический нитрид бора и другие термостойкие инструментальные наноматериалы.

Несмотря на кажущуюся простоту, в новой совокупности известных устройств и технических решений мы добились того, что резцы и фрикционные элементы работают совместно: нагрев пород забоя начинают резцы и завершают фрикционные элементы. В известных фрикционных буровых инструментах они работают отдельно: тепло резания уносится промывочной жидкостью, а фрикционные элементы нагревают уже охлажденный забой. В силу вышесказанного считаем, что наше предложение обладает новизной и изобретательским уровнем.

Предлагаемая коронка для термофрикционного бурения горных пород имеет следующие преимущества по сравнению с прототипом:

- снижены потери тепла, благодаря уменьшению в два раза количества промывочных каналов, следовательно, и подаваемой на забой охлаждающей жидкости, а также благодаря уменьшению сечения теплоотводящей части корпуса коронки и теплоизолирующему покрытию;

- теплота трения резцов не уносится охлаждающей жидкостью, а способствует разупрочнению поверхностного слоя породы забоя;

- уменьшается осевое усилие, при котором происходит нагрев пород забоя до разупрочнения;

- уменьшается путь трения фрикционного сектора, так как часть забоя уже прогрета резцом, а это позволяет уменьшить длину сектора, при котором происходит разупрочнение.

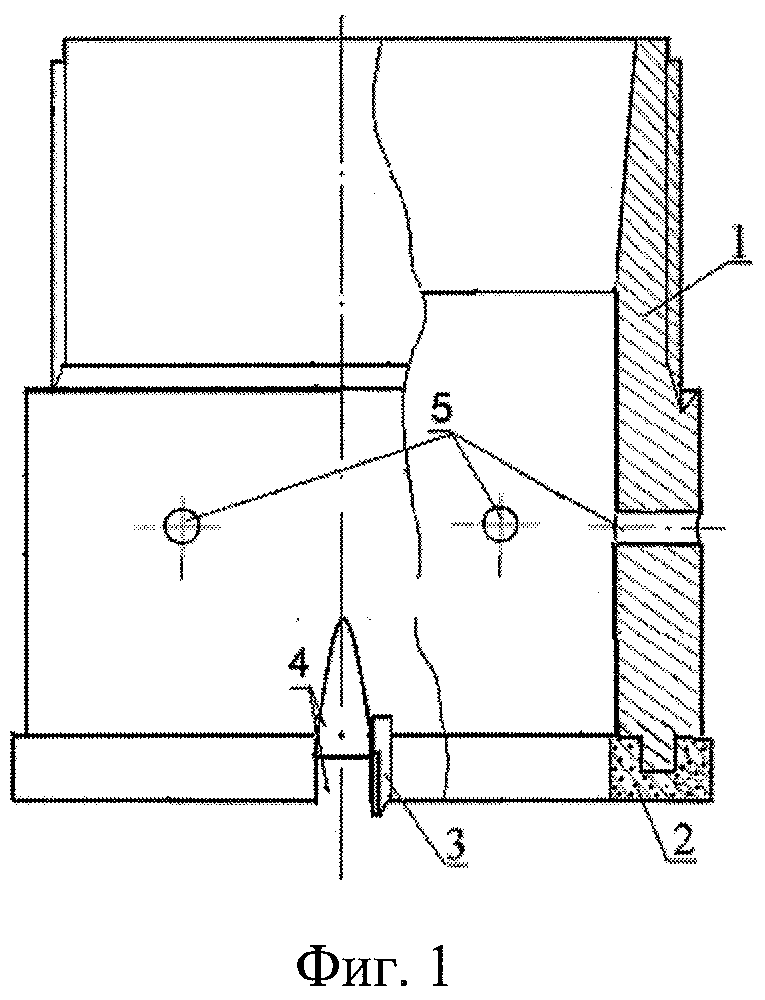

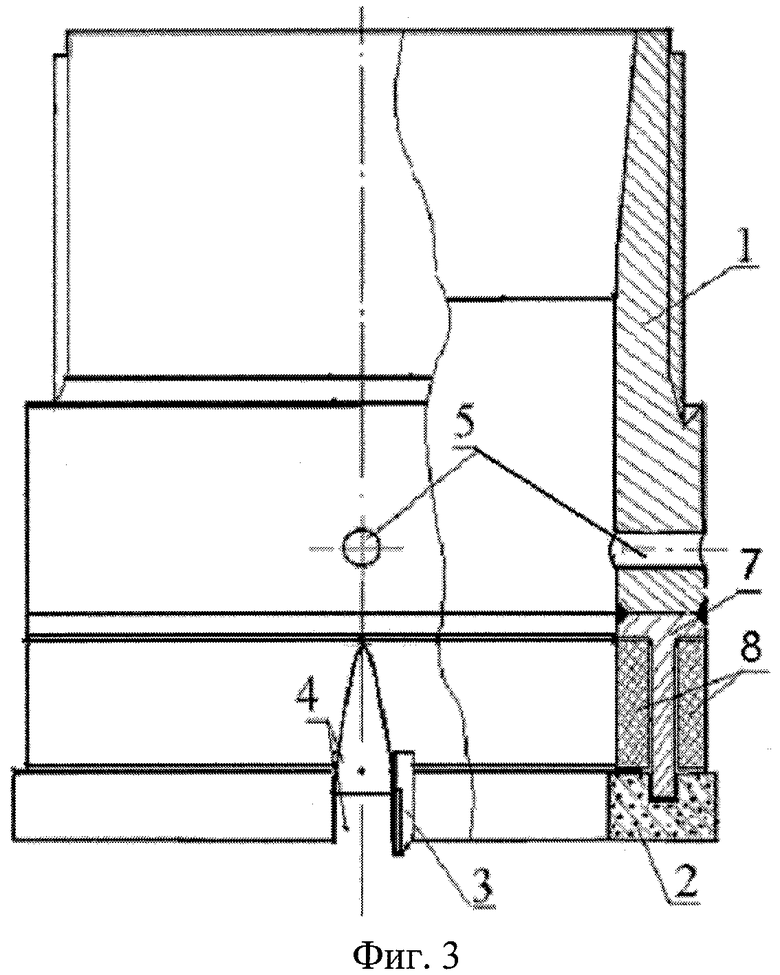

На фиг.1 изображен общий вид буровой коронки для проходки геологоразведочных скважин; на фиг.2 - коронка с термозащитным покрытием; на фиг.3 - коронка с уменьшенным сечением нижней части корпуса.

Коронка состоит из корпуса 1, фрикционных элементов 2, резцов 3, в корпусе коронки изготовлены промывочные каналы 4 и водосливные отверстия 5 для уменьшения тепловой энергии, уносимой с призабойной зоны скважины потоком промывочной жидкости. Это позволяет подавать в зону забоя необходимое, но гораздо меньшее количество воды, чем это требуется для транспортировки бурового шлама по затрубному пространству. Особенностью коронки является отсутствие промывочных каналов между задней частью резцов и фрикционными элементами: резцы непосредственно присоединены к фрикционным элементам.

Коронка работает следующим образом. При вращении буровой коронки под действием осевого усилия и момента вращения резцы 3 начинают вдавливаться в породу. Когда резцы внедрятся на глубину выступа резцов, теплота трения резцов нагреет породу, и фрикционные элементы 2 войдут в контакт с породой и продолжат разогревать поверхностный слой пород забоя скважины совместно с резцами. От фрикционного нагревания поверхностный слой разупрочняется, и резец 3 срезает этот слой, которого подхватывает и уносит через канал 4 промывочная жидкость. Так как для транспортировки продуктов разрушения требуется гораздо больше воды, чем для охлаждения резцов и подъема бурового шлама, то излишняя вода переливается в затрубное пространство через отверстия 5.

Так как тепло от забоя передается через фрикционные элементы корпусу коронки, то эффективно с точки зрения сохранения тепла наносить на все теплоотводящие поверхности корпуса коронки теплостойкие теплозащитные покрытия на основе вакуумированных капсул кремнезема, например изоллата, фиг.2, поз.6. По мере того как будет стираться покрытие, его можно возобновлять новой покраской. Дополнительно к этим мерам по уменьшению теплопотерь через корпус коронки можно нижнюю часть корпуса коронки изготовить с уменьшенным сечением из более прочной марки стали, например из мартенситно-стареющей стали, фиг.3, поз.7. При этом образующиеся по наружному и внутреннему диаметру выемки на нижней части корпуса коронки заполняются теплоизолирующим и герметизирующим материалом, поз.8.

Источники информации

1. А.С. 1760075 СССР, E21B 10/48. Комбинированная буровая коронка [Текст] / Г.В.Арцимович, В.В.Иванов, В.П.Макшаков, Л.Н.Федоров (СССР); заявитель и патентообладатель институт горного дела Севера им. Н.В.Черского СО РАН. - №4745981/03; заявл. 03.10.89; опубл. 07.09.92, Бюл. №33. - 4 с.: ил.

2. Пат. 2247217 С2 Российская Федерация, МПК7 E21B 10/46, 7/14. Термомеханический породоразрушающий инструмент [Текст] / Бродов Г.С., Ермаков С.А., Федоров Л.Н.; заявитель и патентообладатель институт горного дела Севера им. Н.В.Черского СО РАН. - №2003111120/03; заявл. 17. 04. 2003; опубл. 27.02. 2005, Бюл. №6. - 6 с.: ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРОНКА ТЕРМОРЕЗЦОВАЯ С ГЕРМЕТИЗАТОРОМ ЗАБОЯ | 2011 |

|

RU2468175C1 |

| КОРОНКА ТЕРМОРЕЗЦОВАЯ | 2009 |

|

RU2416709C1 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247217C2 |

| ТЕРМОМЕХАНИЧЕСКИЙ СПОСОБ БУРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2263758C2 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247216C2 |

| БУРОВАЯ КОРОНКА С ФРИКЦИОННЫМИ ЭЛЕМЕНТАМИ | 2013 |

|

RU2539471C2 |

| ТЕРМОФРИКЦИОННЫЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2279532C2 |

| РЕЗЕЦ ДЛЯ ТЕРМОФРИКЦИОННОГО ИНСТРУМЕНТА | 2004 |

|

RU2288340C2 |

| ТЕРМОФРИКЦИОННЫЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2007 |

|

RU2374418C2 |

| ТЕРМОФРИКЦИОННЫЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2007 |

|

RU2373368C2 |

Изобретение относится к горной промышленности и может быть использовано при бурении скважин различного целевого назначения как с отбором, так и без отбора керна в породах до XI категории по буримости. Технический результат - снижение потери тепла трения режущих и фрикционных элементов, а также снижение осевого усилия, при котором происходит нагрев пород забоя до разупрочнения. Буровая коронка для термофрикционного бурения горных пород включает корпус с промывочными каналами, фрикционные элементы, разупрочняющие теплом трения поверхностный слой породы, и резцы, выступающие за плоскость фрикционных элементов. Передняя грань фрикционных элементов перекрыта резцами, предотвращая перед фрикционным элементом смачивание забоя промывочной жидкостью, причем резцы выполнены из термостойкого твердого или сверхтвердого инструментального материала. 2 з.п. ф-лы, 3 ил.

1. Буровая коронка для термофрикционного бурения горных пород, включающая корпус с промывочными каналами, фрикционные элементы, разупрочняющие теплом трения поверхностный слой породы, и резцы, отличающаяся тем, что передняя грань фрикционных элементов перекрыта резцами, предотвращая перед фрикционным элементом смачивание забоя промывочной жидкостью, причем резцы выполнены из термостойкого твердого или сверхтвердого инструментального материала.

2. Буровая коронка по п.1, отличающаяся тем, что теплоотводящие поверхности корпуса коронки выполнены с термозащитным покрытием, содержащим вакуумированные капсулы кремнезема.

3. Буровая коронка по пп.1 и 2, отличающаяся тем, что нижняя часть корпуса коронки выполнена с кольцевой выемкой по наружному и внутреннему диаметру с возможностью размещения в этих выемках гидро- и теплоизолирующих элементов, причем нижняя часть корпуса коронки выполнена из материала с более высоким пределом прочности, чем корпус коронки, например из мартенситно-стареющей стали.

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247217C2 |

| Буровая коронка | 1983 |

|

SU1084407A1 |

| Термомеханический породоразрушающий инструмент | 1987 |

|

SU1541364A1 |

| Комбинированная буровая коронка | 1989 |

|

SU1760075A1 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247216C2 |

| ТЕРМОФРИКЦИОННЫЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2279532C2 |

| 0 |

|

SU351699A1 |

Авторы

Даты

2011-04-20—Публикация

2009-08-20—Подача