Изобретение относится к области экспериментальной гидродинамики, в частности к области экспериментального исследования и отработки элементов пропульсивных комплексов и энергосиловых установок подводных аппаратов (ПА) различного назначения, и может быть использовано для моделирования ходовых нагрузок двигательно-движительного комплекса (ДДК) при проведении стоповых испытаний.

Известен и широко применяется в судостроительной практике способ обкатки главной силовой установки судна в период достройки его на плаву, когда на гребной вал судна монтируют тормозные барабаны взамен гребного винта. Такими барабанами поглощают мощность двигателя (см., например, В.Ф.Попов, Т.В.Зеленко. Применение гидротормоза для испытания судна, Л.: Судпромгиз, 1951, с.31.) Основным недостатком погружного гидротормоза такого класса является возникновение кавитации на элементах реальной конструкции.

Известен способ проведения стоповых испытаний подводных аппаратов (см. Леонард Грейнер. Гидродинамика и энергетика подводных аппаратов, Л.: Судостроение, 1978, §7, 6, стр.358) путем поглощения мощности двигателя ПА тормозными дисками, установленными на гребных валах взамен соосных гребных винтов. Отработанные выхлопные газы энергосиловой установки отводятся от дисков по гибкому газоводу. ПА, снабженный таким погружным гидротормозом (поглотителем мощности), опускают на заданную глубину с использованием лебедки, установленной на судне обеспечения. Запуск энергосиловой установки и информационный обмен ведут по кабелю, соединяющему ПА с командно-вычислительным комплексом судна обеспечения. Погружной гидротормоз на базе плоских тормозных дисков работает в бескавитационном режиме обтекания и принят за прототип.

Недостатком прототипа является определенная сложность компенсации температурной погрешности погружного гидротормоза, наличие которой объясняется зависимостью кинематической вязкости воды от температуры места и глубины стоповых испытаний. Так для качественного проведения испытаний с использованием “свободных” тормозных дисков прототипа в морских районах, где температурный перепад составляет 20-25°С, зачастую необходимо иметь 2-3 комплекта сменных тормозных дисков разного диаметра, что снижает эксплуатационные характеристики устройства.

Задачей заявленного технического решения является повышение эксплуатационных характеристик погружного гидротормоза и упрощение согласования нагрузочной (мощностной) характеристики гидротормоза и энергосиловой установки ПА в зависимости от места и глубины стоповых испытаний.

Поставленная задача решается путем формирования течения жидкости около тормозных дисков в условиях частично ограниченного пространства. Для этого в погружном гидротормозе, включающем тормозные диски, смонтированные на ступицах вместо соосных гребных винтов, дополнительно у наружных торцов тормозных дисков соосно с ними установлены с заданным осевым зазором две торцовые шайбы, связанные между собой по периферии осевыми стяжками с возможностью регулирования осевого зазора, причем в периферийной межторцовой зоне шайб на стяжках установлены с осевым зазором ободные шайбы, образуя кожух с ободом, проницаемый для жидкости в радиальном направлении. При этом осевые зазоры между торцами ободных шайб при сборке устройства должны быть равны или меньше толщины пограничного слоя на боковом торце тормозного диска, а сами ободные шайбы выполнены заостренно профилированными в их радиальном сечении. Дополнительно, торцовые шайбы выполнены двухслойными, причем наружный слой, например пенопласт, пористый и обладает положительной плавучестью.

Сопоставительный анализ прототипа и заявленного гидротормоза показывает, что последний отличается от известного гидродинамической компоновкой и конструктивным оформлением. Так две торцовые шайбы, осевые стяжки и набор ободных шайб, установленных с осевыми зазорами, образуют проницаемый для жидкости кожух вокруг тормозных дисков противовращения, что обеспечивает гидродинамически отличную от прототипа работу тормозных дисков в кожухе. При этом предложенная конструкция обеспечивает радиальный водообмен с безграничным объемом забортной жидкости, сохраняя термостабилизацию пограничных слоев.

Характерная величина осевого зазора меду боковыми торцами ободных шайб определяется особенностями гидродинамического взаимодействия турбулентных пограничных слоев на торцах тормозных дисков с цилиндрической решеткой обода, выполненного в виде набора заостренно профилированных ободных шайб и регулировочных прокладок на осевых стяжках, причем оптимальный осевой зазор близок к 10% от толщины указанного пограничного слоя.

Технологический комплект предложенного погружного гидротормоза содержит лишь одну базовую пару тормозных дисков противовращения, а температурная “подгонка” обеспечивается регулировкой осевых зазоров между торцами дисков и элементов кожуха, что существенно снижает затраты на калибровку гидротормоза и упрощает его эксплуатацию. Кроме того, отпадает необходимость газоотвода в дальнюю зону (как в прототипе) выхлопных газов энергосиловой установки подводного аппарата. Двухслойное выполнение торцовых шайб с наружным пенопластовым слоем упрощает вывеску ПА и уменьшает составляющую турбулентного псевдозвука при работе гидротормоза, что также ведет к повышению эксплуатационных характеристик устройства.

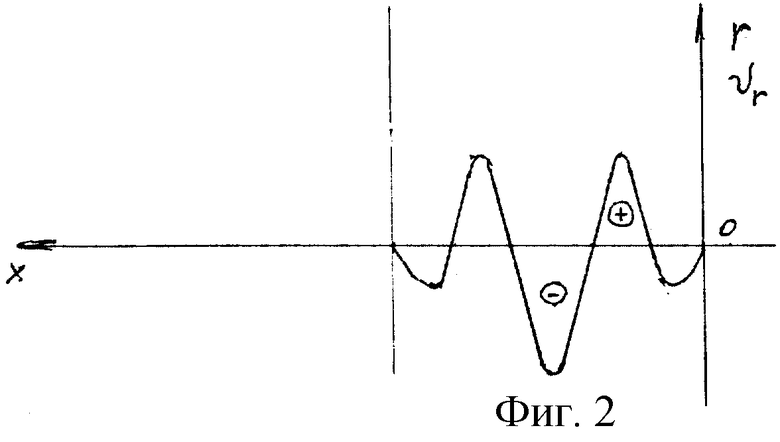

На фиг.1 представлен схематично общий вид одного из вариантов заявленного погружного гидротормоза для стоповых испытаний ПА.

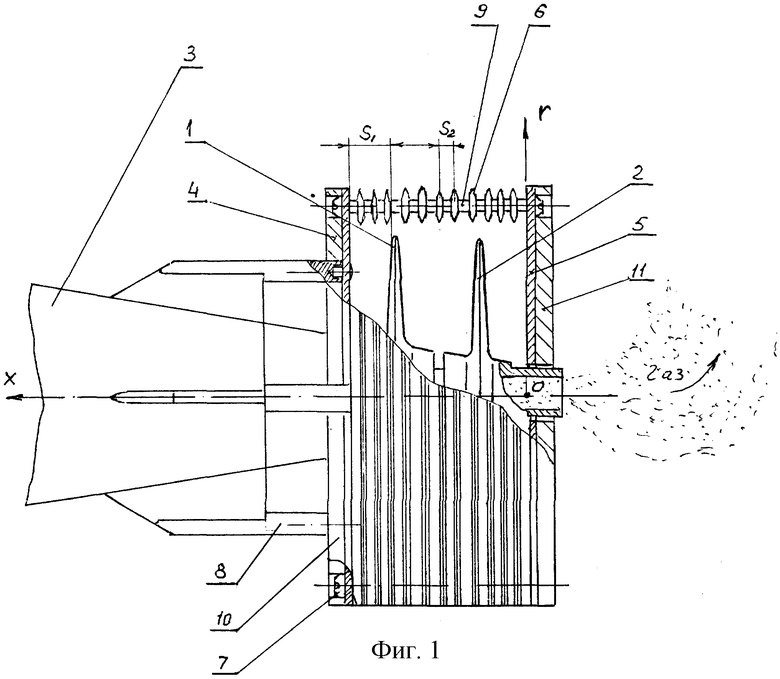

На фиг.2 дана эпюра распределения радиальной осредненной составляющей скорости потока Vr в межторцовом зазоре.

Гидротормоз включает передний 1 и задний 2 тормозные диски, смонтированные на ступицах наружного и внутреннего гребного вала подводного аппарата 3 вместо лопастной системы соосных гребных винтов противовращения. Перед наружным торцом переднего диска 1 на корпусе ПА смонтирована торцовая шайба 4. Вторая торцовая шайба 5 и набор ободных заостренно профилированных (в радиальном сечении) шайб 6 с осевыми стяжками 7 образуют проницаемый кожух вокруг пары тормозных дисков 1, 2. Прокладками 8 и 9 обеспечивается регулировка осевых зазоров S1 и S2 между элементами гидротормоза. Пенопластовые слои 10 и 11 наклеены на металлическую основу 4 и 5 соответственно.

Работа устройства включает подготовку, при которой устанавливают (сменными прокладками 8 и 9) заданные осевые зазоры S1 и S2, и дальнейшие стоповые испытания. Перемонтажа самих тормозных дисков 1 и 2 не требуется. При вращении дисков 1 и 2 водообмен с забортной жидкостью обеспечивается радиальным подсосом забортной воды через щели между ободными шайбами 9 вдоль неподвижных стенок шайб 4 и 5 в межторцовые зазоры S1, а также в средней зоне межторцового зазора дисков 1 и 2, а радиальный вынос жидкости - по четырем боковым торцам тормозных дисков. Сходящие с торцов дисков 1 и 2 пограничные слои диссипируют в зазорах S2 шайб 6.

Заявителем проведен сопоставительный анализ характеристик гидродинамического сопротивления “свободного” диска и диска в кожухе, гидродинамические схемы которых можно рассматривать в качестве предельных вариантов устройства, показана возможность реализации предложенного технического решения в натурных условиях. Результаты расчетов согласуются с данными, полученными другими авторами для гидротормозов закрытого типа без протечек (см. Л.А.Дорфман. Гидродинамическое сопротивление и теплоотдача вращающихся тел. - М.: Физматгиз, 1960), что достоверно подтверждает достижение поставленной цели.

Использование заявленного устройства позволяет по сравнению с прототипом упростить задачу согласования нагрузочных характеристик энергосиловой установки ПА и погружного гидротормоза для работы в широком диапазоне температуры воды в месте проведения стоповых испытаний и существенно повысить эксплуатационные характеристики устройства. Кроме того, использование предложенного гидротормоза возможно как при проведении стоповых испытаний ПА, так и для стендовой отработки двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ СТОПОВЫХ ИСПЫТАНИЙ ПОДВОДНОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2225604C2 |

| ТОРМОЗНОЕ ДИСКОВОЕ УСТРОЙСТВО ДЛЯ СТОПОВЫХ ИСПЫТАНИЙ ПОДВОДНЫХ АППАРАТОВ | 2002 |

|

RU2219511C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ДВИЖЕНИЯ ПОДВОДНОГО АППАРАТА | 2002 |

|

RU2228880C2 |

| ГИДРАВЛИЧЕСКИЙ ТОРМОЗ | 2007 |

|

RU2341700C1 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ ВИБРАЦИИ КОРМОВОЙ ОКОНЕЧНОСТИ СУДНА | 2024 |

|

RU2829380C1 |

| СУДНО НА ДИСКО-КРЫЛЬЯХ | 2008 |

|

RU2371347C1 |

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2003 |

|

RU2253784C2 |

| ПРОПУЛЬСИВНЫЙ КОМПЛЕКС ТОРПЕДЫ, СПОСОБ РАБОТЫ И ВАРИАНТЫ ДВИЖИТЕЛЯ | 2020 |

|

RU2757339C1 |

| ВЫСОКОСКОРОСТНОЕ СУДНО С ГИБРИДНЫМ ВОДНЫМ ДВИЖИТЕЛЕМ (ВАРИАНТЫ) | 2019 |

|

RU2703372C1 |

| Дисковый ротационный вискозиметр | 1988 |

|

SU1562771A1 |

Изобретение относится к области экспериментальной гидродинамики, в частности к области экспериментального исследования и отработки элементов пропульсивных комплексов и энергосиловых установок подводных аппаратов. Погружной гидротормоз содержит тормозные диски, смонтированные на ступицах вместо соосных гребных винтов. У наружных торцов дисков соосно установлены с осевым зазором две торцовые шайбы, связанные между собой по периферии осевыми стяжками с возможностью регулирования осевого зазора. В периферийной межторцевой зоне шайб на стяжках закреплены с осевым зазором между собой ободные шайбы, образуя кожух с ободом, проницаемый для жидкости в радиальном направлении. Осевой зазор между торцами ободных шайб равен или меньше толщины пограничного слоя на боковом торце тормозного диска. Достигается повышение эксплуатационных характеристик устройства и упрощение согласования характеристики "силовая установка-гидротормоз". 1 з.п. ф-лы, 2 ил.

| ЛЕОНАРД ГРЕЙНЕР | |||

| Гидродинамика и энергетика подводных аппаратов | |||

| - Л.: Судостроение, 1978, §7, 6, с.358 | |||

| US 3487426 А, 30.12.1969 | |||

| Устройство для испытания энергетической установки судна | 1988 |

|

SU1513386A1 |

| Устройство для испытания главной судовой установки на швартовых | 1960 |

|

SU135778A1 |

Авторы

Даты

2005-02-27—Публикация

2003-04-07—Подача