Область техники, к которой относится изобретение

Данное изобретение относится к производству леденцовых изделий, имеющих слоистую структуру с желаемой текстурой.

Уровень техники

Слоистые леденцовые изделия состоят из слоев жесткого леденца и жирной пасты или жидкости, такой как арахисовое масло, которые обычно покрыты шоколадом или другим покрытием. Обычный способ изготовления слоеного леденцового изделия включает в себя нагревание леденцового сиропа в аппарате для предварительной варки до образования леденцовой массы и уваривание полученной леденцовой массы до получения вязкой массы, имеющей низкое содержание влаги. Обычно, содержание влаги составляет около 4-5%. Полученную уваренную леденцовую массу выгружают из аппарата для варки и пропускают через аэрационный шнек для аэрации леденцовой массы. Затем аэрированную леденцовую массу помещают на подогретую стальную ленту, которая охлаждает леденцовую массу до заданной температуры, чтобы леденцовая масса оставалась податливой. Аэрированную леденцовую массу раскатывают в лист и леденцовый лист покрывают слоем жирной пасты. Слой жирной пасты и аэрированного леденца могут быть обсыпаны вторично используемым продуктом, полученным при переработке остатков предыдущих операций изготовления леденцового бруска. Затем слои леденцовой массы и жирной пасты закручивают для получения более плотной леденцовой массы с несколькими слоями. После этого закрученный продукт пропускают через жгутообразующую машину, в которой наносят наружный слой уваренной леденцовой массы. Затем пластичную массу формируют в непрерывный жгут и разрезают на отдельные бруски. Вся технологическая линия является непрерывной. Полученные бруски можно покрывать шоколадом или другим покрытием для получения окончательного леденцового изделия. Пример такого способа раскрыт в патенте США № 4679496.

Текстура леденцового изделия определяется его слоистой структурой. Например, леденцовое изделие со слоистой структурой обычно имеет хрустящую текстуру. Желательно изготавливать слоистую структуру, которая имеет постоянную текстуру во всем изделии. Однако обычный способ изготовления слоистых леденцовых изделий не всегда обеспечивает такое постоянство. Например, обычный способ часто приводит к образованию зон с большой массой жесткого леденца, которые не имеют хрустящей текстуры, а вместо этого являются более или менее твердой массой. Таким образом, существует потребность в способе изготовления слоистых леденцовых изделий, который обеспечивал бы продукт с более постоянной текстурой. Данное изобретение раскрывает такой способ.

Сущность изобретения

Данное изобретение относится к способу и устройству для изготовления леденцовых изделий, имеющих слоистую структуру. Изобретение относится также к слоистому пищевому изделию, изготовленному таким способом.

Способ, согласно данному изобретению, обеспечивает изготовление слоистого пищевого изделия, имеющего тонкие слои, по меньшей мере, одного текучего первого материала, заключенного между тонкими слоями второго текучего материала. Способ включает в себя экструзию из выходного отверстия коаксиальной головки тонкой полосы, по меньшей мере, одного первого текучего материала, заключенного в слой второго текучего материала, причем, по меньшей мере, один первый текучий материал и второй текучий материал являются не смешиваемыми; нанесение указанной тонкой полосы на опору; и наложение второй тонкой полосы на первую тонкую полосу. Затем на первую или вторую тонкую полосу могут быть нанесены дополнительные тонкие полосы.

Согласно этому способу, тонкие полосы можно накладывать сверх другой полосы с помощью различных средств. Тонкие полосы можно наносить на верх другой полосы посредством качания опоры под коаксиальной головкой. В другом варианте выполнения тонкие полосы накладывают друг на друга посредством качания коаксиальной головки над опорой. В предпочтительном варианте выполнения коаксиальную головку качают как в первом направлении, так и во втором направлении, причем второе направление перпендикулярно первому направлению. Опора может быть конвейерной лентой, которая движется в первом направлении. В другом варианте выполнения опора является конвейерной лентой и слои накладывают посредством перемещения конвейерной ленты в первом направлении и качания коаксиальной головки над конвейерной лентой во втором перпендикулярном направлении. В другом варианте выполнения слои накладывают друг на друга посредством качания коаксиальной головки в первом направлении и качания опоры во втором направлении, которое перпендикулярно направлению качания коаксиальной головки.

Толщина тонких полос, экструдированных из выходного отверстия коаксиальной головки, составляет от около 1/100 дюйма (0,25 мм) до около 1/8 дюйма (3 мм) и предпочтительно от 1/10 дюйма (2,5 мм) до 1/25 дюйма (1 мм). Число накладываемых друг на друга полос составляет от около 2 до 500 и предпочтительно от около 10 до 50. Наложенные тонкие полосы имеют толщину от около 0,01 до около 4 дюймов (2,5-100 мм), предпочтительно от 0,375 до 1 дюйма (10-25 мм). Наложенные тонкие полосы можно дополнительно сделать более тонким посредством раскатывания пачки наложенных тонких полос при формовании изделия.

Первая полоса по меньшей мере одного первого текучего материала может быть многослойной полосой из первых текучих материалов. Тонкая полоса по меньшей мере одного первого текучего материала может быть также одним слоем из более чем одного первого текучего материала, в котором каждый из первых текучих материалов расположен смежно другому.

В одном варианте выполнения по меньшей мере один первый текучий материал является жирной пастой или жидкостью, а второй текучий материал является леденцовой массой. В другом варианте выполнения жирная паста или жидкость является арахисовым маслом. Таким образом, данное изобретение можно использовать для изготовления пищевых продуктов.

Изобретение также относится к устройству для изготовления слоистых пищевых продуктов, которое включает в себя опору, выполненную с возможностью перемещения; узел коаксиальной головки для нанесения одного или нескольких слоев текучего материала на опору; держатель головки, который поддерживает узел коаксиальной головки и расположен над опорой; первый приводной узел, который прикреплен к держателю и качает держатель головки в первом направлении; и второй приводной узел, который прикреплен к первому приводному узлу и качает первый приводной узел во втором направлении, которое по существу перпендикулярно первому направлению.

Другое устройство для изготовления слоистых пищевых продуктов включает в себя опору, имеющую приемный конец и разгрузочный конец и способную перемещаться в первом направлении, причем указанный приемный конец предназначен для приема на опору одного или более слоев текучего материала; поворотную основу для поддерживания разгрузочного конца опоры; средство для качания приемного конца во втором направлении, по существу перпендикулярном первому направлению; узел коаксиальной головки для нанесения одного или более слоев текучего материала на приемный конец опоры; и держатель головки для поддерживания узла коаксиальной головки, расположенный над приемным концом опоры.

Предпочтительно устройство для изготовления слоистых пищевых продуктов включает в себя опору, имеющую приемный конец и разгрузочный конец и выполненную с возможностью перемещения в первом направлении, причем указанный приемный конец служит для приема на опору одного или более слоев текучего материала; поворотную основу для поддержки разгрузочного конца опоры; по меньшей мере один ролик для поддержки приемного конца опоры; кулачковый механизм, соединенный с приемным концом опоры, причем вращение кулачкового механизма приводит к качанию опоры во втором направлении, по существу перпендикулярном первому направлению; узел коаксиальной головки для нанесения одного или более слоев текучего материала на приемный конец опоры; и держатель головки для поддержки узла коаксиальной головки, расположенный над приемным концом опоры.

Краткое описание чертежей

Предпочтительные признаки изобретения следуют из приведенного ниже подробного описания и чертежей, на которых:

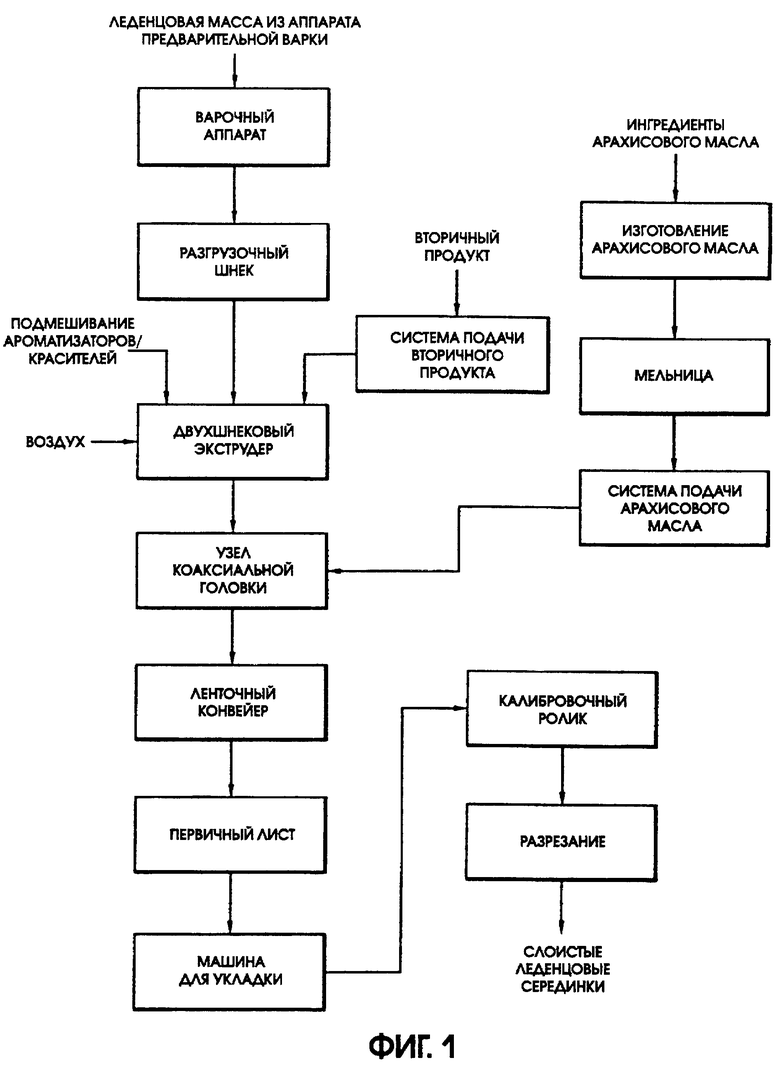

фиг.1 изображает графическую схему программы способа изготовления слоистого леденцового изделия, согласно данному изобретению;

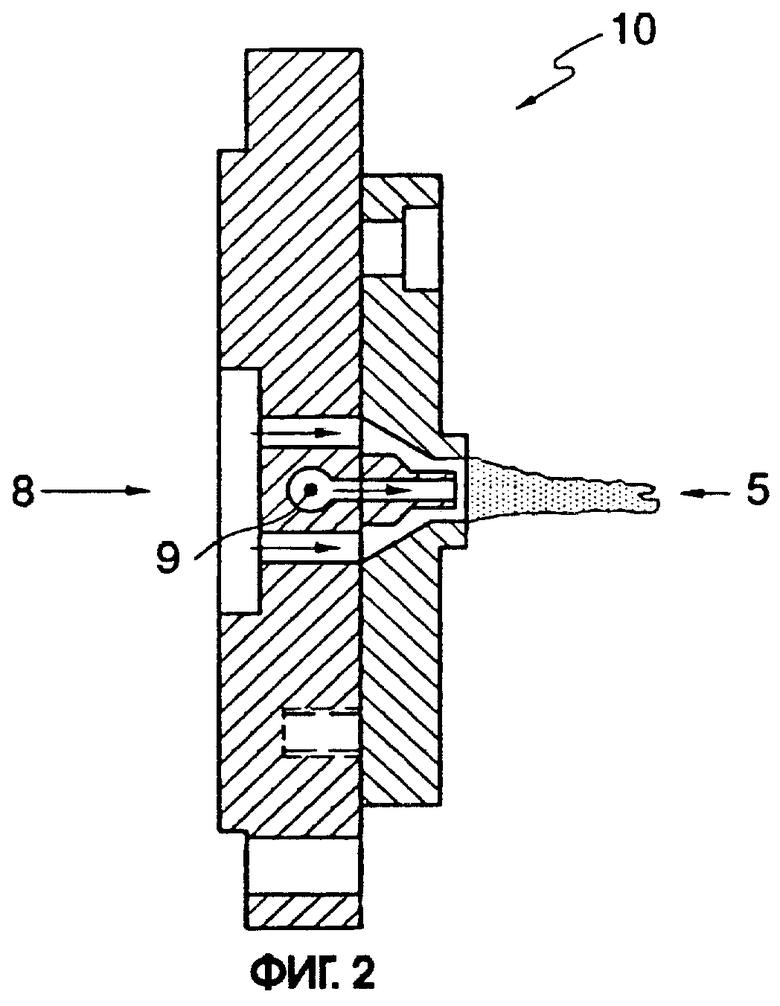

фиг.2 - разрез узла коаксиальной головки для изготовления заполненных в середине полос, согласно данному изобретению;

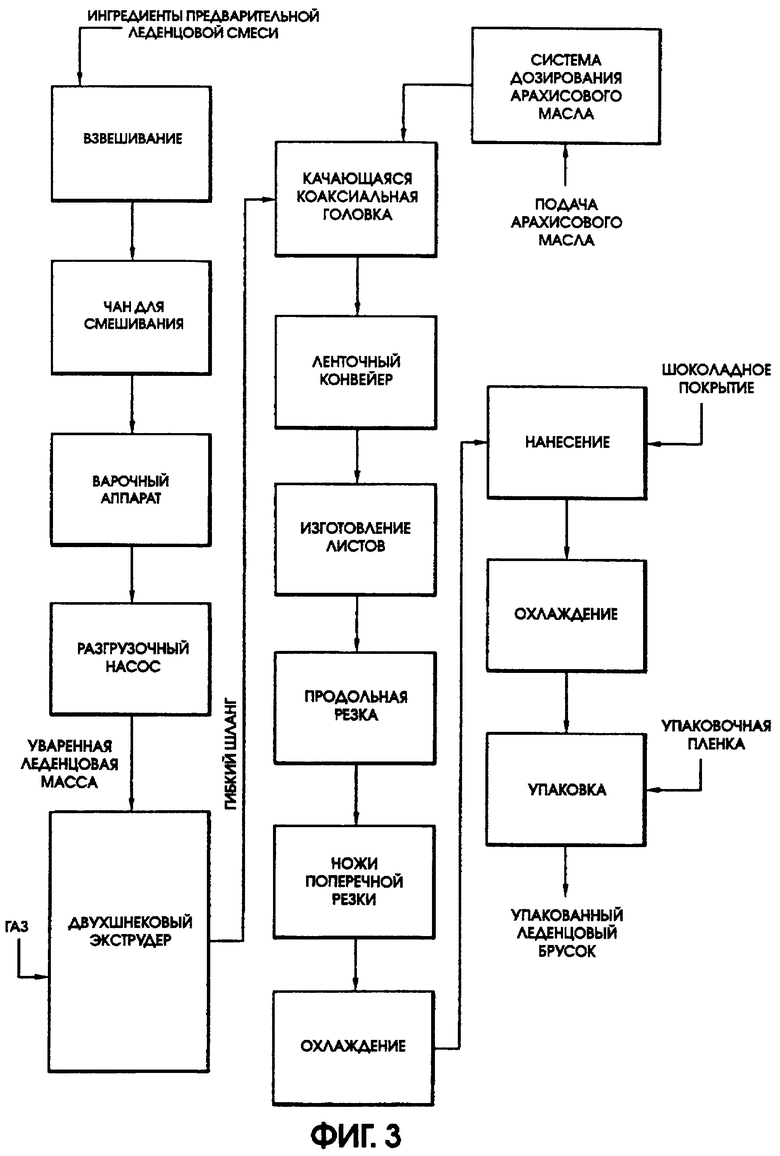

фиг.3 - графическую схему программы способа изготовления слоистого леденцового изделия, согласно данному изобретению, в соответствии с примером 1;

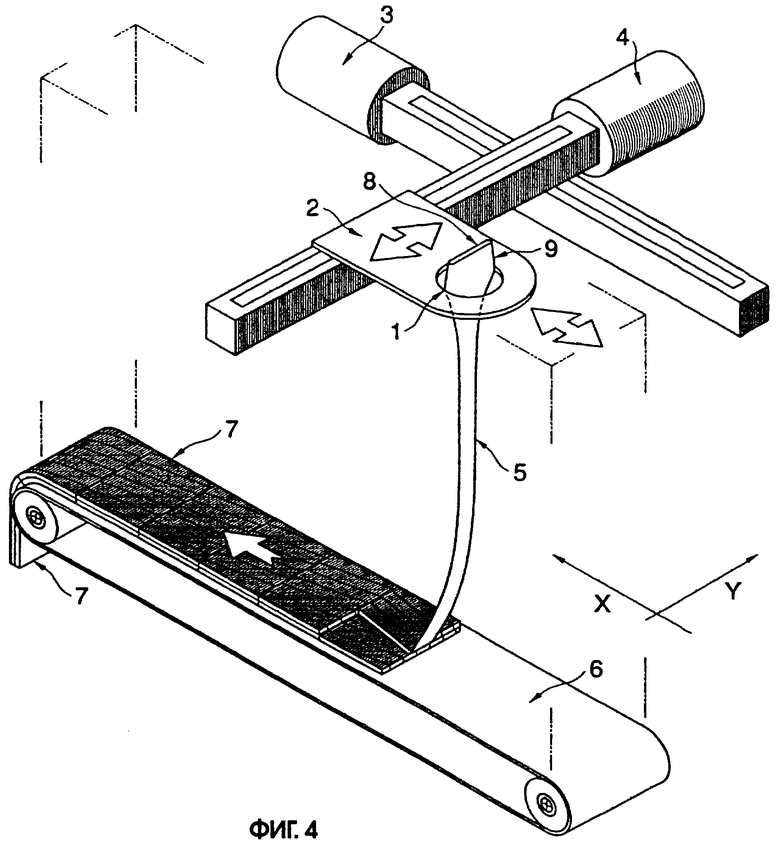

фиг.4 - устройство, имеющее качающийся узел коаксиальной головки, для изготовления слоистого леденцового изделия, согласно данному изобретению;

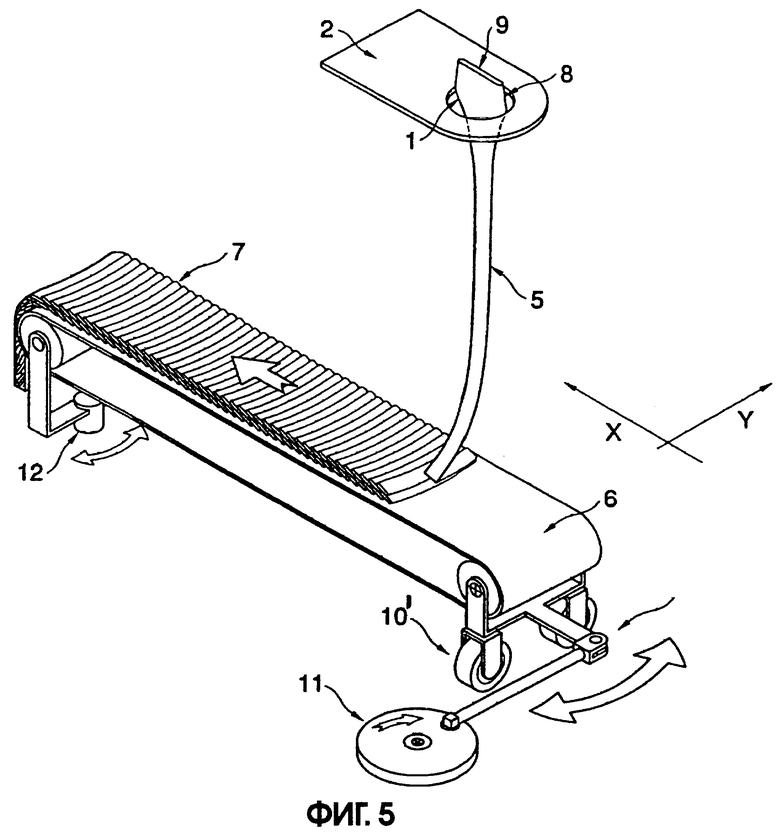

фиг.5 - устройство, имеющее качающуюся опору, для изготовления слоистого леденцового изделия, согласно данному изобретению.

Сведения, подтверждающие возможность осуществления изобретения

Данный способ можно использовать для изготовления слоистого пищевого изделия, в котором тонкие полосы по меньшей мере одного первого текучего материала, заключенные в слой второго текучего материала, нанесены друг на друга.

По меньшей мере один первый текучий материал является предпочтительно непрерывной фазой на липидной основе, которая может содержать суспендированный материал для образования пастообразной консистенции. Второй текучий материал является предпочтительно материалом, имеющим пластичные свойства. Пластичность относится к текучей среде, которую можно растягивать и складывать. По меньшей мере один первый текучий материал и второй текучий материал не являются смешиваемыми. В предпочтительном варианте выполнения способ используют для изготовления слоистого леденцового изделия. Тонкие полосы жирной пасты или жидкости (например, арахисовое масло при 170°Ф (77°С)), заключенные в слой текучей или пластичной леденцовой массы, изготавливают и используют в качестве составляющих компонентов для слоистой структуры. Способ, согласно данному изобретению, обеспечивает создание слоистой структуры, которая имеет четкую структуру слоев, которая более единообразна по текстуре, чем в изделиях, изготовленных обычным способом. Дополнительно к этому, способ, согласно данному изобретению, обеспечивает изготовление изделия, которое имеет большее постоянство текстуры на постоянной основе и большее ее постоянство от партии к партии. Способ, согласно данному изобретению, обеспечивает также улучшенное управление толщиной слоев и тем самым, предоставляются большие возможности для аэрации текстуры изделия. Способ обеспечивает также большую гибкость в изменении соотношения жирной пасты или жидкости и леденцовой массы.

Согласно изобретению, по меньшей мере один первый текучий материал может быть смесью из двух или более текучих материалов. В другом варианте выполнения два или более первых текучих материала не экструдируют в виде смеси, а экструдируют так, что каждый из первых текучих материалов накладывают поверх другого первого текучего материала (материалов) для образования многослойной тонкой полосы первых текучих материалов, заключенной во втором текучем материале. В другом варианте выполнения изобретения по меньшей мере один первый текучий материал является более, чем одним текучим материалом, который экструдируют для образования единственного слоя первого текучего материала, заключенного во второй текучий материал, причем каждый первый текучий материал расположен смежно с другим первым текучим материалом.

Под "жирной пастой" или жидкостью понимается жидкость, имеющая жир в виде непрерывной фазы, так что структура жидкости является структурой, основанной на жире. Примеры жирных паст включают в себя, однако не ограничиваются этим, арахисовое масло, белый шоколад и пасту из лесных орехов.

Под "леденцовой массой" понимается любой жесткий леденцовый продукт, изготовленный с помощью способов, известных специалистам в данной области.

Способ, согласно данному изобретению, схематично показан на фиг.1. Согласно данному изобретению, леденцовый сироп предварительно нагревают и затем варят для получения уваренной леденцовой массы. Леденцовый сироп может включать, например, кукурузный сироп, гранулированный сахар, восстанавливающие сахара и воду, по выбору с ароматизаторами и/или красителями. Содержание влаги в леденцовом сиропе составляет примерно от 20 до 30% масс. Затем уваренную леденцовую массу доводят до закипания при атмосферном давлении с последующим кипячением при пониженном давлении для удаления влаги и получения леденцовой массы, имеющей уровень влажности около 3-5%. Полученную леденцовую массу выгружают из варочного аппарата через разгрузочный шнек и смешивают с ароматизаторами и/или красителями и аэрируют в двухшнековом экструдере. Подходящие ароматизаторы включают, но не ограничиваются этим, патоку, соль и ваниль. Красителями могут быть, например, черная патока и/или пищевые красители FD&C. Леденцовую массу можно также комбинировать с вторично используемыми продуктами, полученными при переработке остатков от предыдущих процессов изготовления.

Затем аэрированную массу и жирную пасту или жидкость закачивают в отдельные коллекторы узла коаксиальной головки (10), показанной на фиг.2 Из коаксиальной головки выходит тонкая полоса 5 жирной пасты или жидкости, заключенной в слой аэрированной леденцовой массы. Выходное отверстие коаксиальной головки (10) ориентировано так, что наполненная в середине полоса, которая выходит из узла коаксиальной головки (10), вытягивается под действием силы тяжести, что удлиняет и делает более тонкой наполненную в середине полосу. За счет вытягивания под действием силы тяжести обеспечивается возможность варьирования толщины наполненной в середине полосы. Дополнительным преимуществом вытягивания наполненной в середине полосы является то, что леденцовая масса охлаждается во время удлинения полосы. В результате охлаждения жирной пасты или жидкости увеличивается вязкость леденцового слоя и леденцовый слой не стекает с жирной пасты, что приводит к образованию слоистой массы, которая более устойчива и проста в обработке. Для дополнительного охлаждения наполненной в середине полосы можно использовать также наружное охлаждение. Полученную наполненную в середине полосу помещают на конвейерную ленту.

Из узла коаксиальной головки можно экструдировать также одну или более жирных паст или жидкостей для образования многослойной жирной пасты или жидкости, заключенной в аэрированную леденцовую массу. Дополнительно к этому, несколько жирных паст или жидкостей можно экстудировать из узла коаксиальной головки для образования единого слоя жирной пасты или жидкости, заключенного в аэрированную леденцовую массу, в котором жирные пасты или жидкости расположены смежно друг с другом. Рядовому специалисту в данной области несложно модифицировать узел коаксиальной головки для изготовления либо многослойных жирных паст или жидкостей, либо единого слоя из жирных паст или жидкостей, в котором жирные пасты или жидкости расположены смежно друг с другом.

После подачи наполненной в середине полосы на конвейерную ленту следующий слой накладывают поверх нее. Наполненную полосу можно укладывать слоями друг на друга посредством нанесения ее на ленту, которая колеблется взад и вперед под выходным отверстием коаксиальной головки. В другом варианте выполнения изобретения наполненную в середине полосу можно накладывать друг на друга с помощью образования провисания полосы. Провисание полосы можно обеспечить за счет качания узла коаксиальной головки взад и вперед. Таким образом, наполненную в середине полосу накладывают слоями один на другой посредством качания узла коаксиальной головки над медленно перемещающейся лентой. В этом варианте выполнения двухшнековый экструдер соединен с коаксиальной головкой гибким шлангом, позволяющим качать головку. В другом варианте выполнения изобретения качают как головку, так и ленту. Головку качают в одном направлении, например, в направлении X, а ленту качают в направлении, перпендикулярном направлению качания коаксиальной головки, т.е. в направлении Y. Это позволяет укладывать слоями, наполненных в середине полосы по всей ширине ленты. Затем можно далее обрабатывать полученную пачку слоев. Например, ее можно складывать или делать более тонкой путем прокатки для получения более толстых или более тонких изделий.

Согласно данному изобретению, толщину наполненной в середине полосы можно варьировать путем изменения расстояния между узлом коаксиальной головки и конвейерной лентой, а также с помощью эффекта провисания. Толщина полос может составлять от около 1/100 дюйма до около 1/8 дюйма (0,2-3 мм). Предпочтительно, толщина полос составляет от около 1/10 дюйма до около 1/25 дюйма (2,5-1 мм). Кроме того, также можно изменять толщину получаемой пачки (т.е. число слоев, наполненных в середине полос). Число слоев в пачке может изменяться от около 1 до 500 слоев. Предпочтительно, число слоев в пачке изменяется от около 10 до 50 слоев. Толщина пачки может изменяться от около 1/100 дюйма до 4 дюймов (0,2-100 мм). Предпочтительно, толщина пачки составляет от около 0,375 дюйма до 1 дюйма (10-25 мм). Таким образом, способ позволяет достаточно просто изменять как число слоев, так и их толщину. Поскольку текстура слоистой структуры определяется числом слоев и толщиной слоев, то способ обеспечивает улучшенное управление текстурой конечного леденцового изделия.

На фиг.4 показано устройство, имеющее качающийся узел коаксиальной головки для изготовления слоистых леденцовых изделий, согласно данному изобретению. Устройство включает в себя узел коаксиальной головки (10), показанный на фиг.2. Текучий материал, такой как аэрированная леденцовая масса 8, подают в узел коаксиальной головки из экструдера через гибкий шланг или другой подходящий трубопровод. Второй текучий материал 9, такой как жирная паста или жидкость, например, арахисовое масло, подают в узел коаксиальной головки из системы подачи через гибкий шланг или другой подходящий трубопровод. Коаксиальная головка опирается на держатель 2 головки в зоне 1. Коаксиальная головка подает экструдат 5, который является тонким слоем первого текучего материала, заключенного между тонкими слоями второго текучего материала, на конвейерную ленту 6, расположенную под узлом коаксиальной головки. Конвейерная лента 6 движется в заданном направлении, например, в направлении X. Держатель соединен с первым приводным узлом 4, так что можно качать головку во втором направлении, которое перпендикулярно направлению, в котором движется конвейерная лента 6, т.е. в направлении Y. Первый приводной узел 4 соединен со вторым приводным узлом 3 так, что приводной узел 4 и тем самым держатель головки можно качать в первом направлении, которое совпадает с направлением движения конвейерной ленты 6, т.е. в направлении X. Перемещение в направлении Х приводит к провисанию коаксиальной леденцовой полосы 5 так, что коаксиальная леденцовая полоса 5 укладывается на самое себя на конвейерной ленте 6. Качание узла коаксиальной головки в направлении Y позволяет наносить полосы по всей ширине конвейерной ленты 6. За счет изменения скорости конвейерной ленты 6 можно изменять толщину слоистой леденцовой массы 7 на конвейерной ленте 6. Конвейерная лента 6 перемещает леденцовую массу к следующей операции, такой как операция укладки и/или раскатывания.

На фиг.5 показано устройство, имеющее качающуюся опору для изготовления слоистых леденцовых изделий, согласно данному изобретению. Текучий материал, такой, как аэрированная леденцовая масса 8, подают в узел коаксиальной головки из экструдера. Второй текучий материал 9, такой как жирная паста или жидкость, например, арахисовое масло также подают в узел коаксиальной головки из системы подачи через подходящий трубопровод. Коаксиальная головка опирается на держатель 2 головки в зоне 1. Коаксиальная головка позволяет формировать коаксиальную полосу 5, состоящую из тонкого слоя первого текучего материала, заключенного между тонкими слоями второго текучего материала. Коаксиальная полоса 5 вытягивается под действием силы тяжести перед опусканием на конвейерную ленту 6. Конвейерная лента движется в заданном направлении, например, в направлении X. Коаксиальная полоса 5 наносится на приемный конец конвейерной ленты 6. Приемный конец конвейерной ленты качают из стороны в сторону в направлении, перпендикулярном перемещению конвейерной ленты 6, т.е. в направлении Y для обеспечения наложения слоев коаксиальной полосы друг на друга и желаемой загрузки ширины конвейерной ленты. Качание достигается посредством опоры приемного конца конвейерной ленты на ролики 10’ и вращения кулачкового механизма 11, который прикреплен к приемному концу опоры. Разгрузочный конец конвейерной ленты 6 имеет поворотную, в частности шарнирную, опору 12. За счет изменения скорости конвейерной ленты 6 можно изменять толщину слоистой леденцовой массы 7 на конвейерной ленте 6. Конвейерная лента 6 перемещает леденцовую массу к следующей операции, такой как операция укладки и/или раскатывания. Возможны различные другие средства для качания опоры. Такие средства хорошо известны специалистам в данной области и поэтому не нуждаются в описании.

Примеры

Ниже приводится подробное описание изобретения на примерах осуществления способа, согласно данному изобретению. Примеры носят демонстрационный характер и не должны ограничивать объем данного изобретения.

Пример 1. Процесс экструзии слоистых леденцовых изделий

В этом примере используют двухшнековый экструдер для подачи аэрированной леденцовой массы в качающуюся коаксиальную головку, которая разгружается в направлении вниз. Головка позволяет заключать тонкий слой арахисового масла в слой аэрированной уваренной леденцовой массы для образования коаксиальной полосы, которая имеет ширину примерно 3 дюйма (75 мм) и толщину 0,25 дюйма (6 мм) на выходе из головки. Полосы собирают на конвейерной ленте, расположенной на 24 дюйма (610 мм) ниже головки. Поскольку качающееся движение головки приводит к провисанию полосы, полоса опускается вниз так, что поперечное сечение полосы значительно меньше в точке, в которой она достигает ленты (примерно, 5-10% от исходного поперечного сечения у головки). Затем эту слоистую массу раскатывают для образования плотного слоистого листа. Затем лист разрезают на леденцовые центрированные бруски. Головку качают как в направлении X, так и в направлении Y. Перемещение в направлении Х (параллельно конвейерной ленте) приводит к провисанию экструдата из головки для его вытягивания и накладывания полос поверх уложенных перед этим полос, а перемещение в направлении Y позволяет загружать всю ширину конвейерной ленты. Процесс показан схематично на фиг. 3 и его описание приводится ниже.

1. Предварительную смесь леденца готовят в соответствии со схемой на фиг.1. Смесь готовят в двухкорпусном котле. Порцию предварительной смеси нагревают до примерно 170°F (77°С) и размешивают.

2. Предварительную леденцовую смесь уваривают при температуре 270°F (132°С) при скорости подачи 9,0 фунтов в минуту (4 кг/мин) и доводят до кипения в вакууме, равном 6 дюймам (150 мм) ртутного столба.

3. Уваренную леденцовую массу подают в экструдер TSE (экструдер Wenger TX-52 фирмы Wenger manufacturing Inc. of Fabetha, Канзас), работающий со скоростью 285 об/мин, в котором проводят аэрацию массы нагнетаемым воздухом.

4. Арахисовое масло подают в коаксиальную головку при температуре 155°F (68°С) со скоростью 3,2 фунта в минуту (1,5 кг/мин).

5. Качающийся узел коаксиальной головки устанавливают так, что головка перемещается с частотой 75 циклов в минуту с амплитудой 6 дюймов (150 мм) в направлении Х и с частотой 12 циклов в минуту с амплитудой 5 дюймов (125 мм) в направлении Y.

6. Провисающие из головки коаксиальные полосы собирают на конвейерную ленту при перемещении ленты так, что обеспечивается наложение полос друг на друга с образованием слоистой массы толщиной примерно 1 дюйм (25 мм).

7. Затем слоистую массу раскатывают для получения листа толщиной примерно 5/8 дюйма (15 мм).

8. Затем лист переводят в листовую машину, которая формует лист толщиной 3/8 дюйма (10 мм).

9. С помощью продольных ножей лист разрезают на полосы шириной примерно 1 дюйм (25 мм).

10. С помощью поперечных ножей полосы разрезают на центрированные леденцовые бруски, которые можно покрывать шоколадом.

Таблица 1. Состав предварительной леденцовой смеси

Ингредиент Доля в %

Кукурузный сироп 58,0

Гранулированный сахар 32,2

Вода 8,0

Ароматизаторы и красители 1,8.

Пример 2. Процесс экструзии слоистых леденцовых изделий

Лист с толщиной 3/8 дюйма (10 мм), изготовленный на стадии 8 примера 1 используют для изготовления сферического кондитерского изделия, имеющего слоистую структуру. Лист извлекают из листовой машины и подают на ролики, формирующие капли. Ролики установлены для формирования шариков диаметром 1/2 дюйма (13 мм). Ролики трансформируют слоистый лист в шарики и затем отсеивают отделенный материал. Затем на эти слоистые серединки можно наносить покрытия для изготовления различных кондитерских изделий.

Пример 3. Процесс экструзии слоистых леденцовых изделий

В этом примере процесс аналогичен процессу в примере 1 за исключением того, что заменен двухшнековый экструдер. Двухшнековый экструдер заменен смесительным экструдером для аэрации уваренной леденцовой массы и объемным насосом для подачи леденцовой массы в качающийся узел коаксиальной головки. Описание процесса приводится ниже.

1. После выгрузки из варочного аппарата уваренную леденцовую массу подают в смесительный шнек.

2. Нагнетают воздух в смесительный шнек и подмешивают воздух в уваренную леденцовую массу.

3. Аэрированную леденцовую массу выпускают из смесительного шнека и подают в объемный насос. Затем насос (Waukesha 15U Pump фирмы Waukesha Fluid Handling of Delavan, Висконсин) подает аэрированную леденцовую массу в качающуюся коаксиальную головку.

В остальном процесс аналогичен процессу, описанному применительно к фиг.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ СЛОЕНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ И ИЗДЕЛИЯ, ПОЛУЧАЕМЫЕ С ЕГО ПОМОЩЬЮ | 2001 |

|

RU2300897C2 |

| СПОСОБ И УСТРОЙСТВО, ИСПОЛЬЗУЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ | 2005 |

|

RU2298474C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОЖЕСТВА СЛОИСТЫХ ИЗДЕЛИЙ | 2002 |

|

RU2266729C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЭРИРОВАННОГО КОНДИТЕРСКОГО ИЗДЕЛИЯ | 2008 |

|

RU2475035C2 |

| ТРЕХКОМПОНЕНТНОЕ КОНДИТЕРСКОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭКСТРУЗИЕЙ | 2002 |

|

RU2280370C2 |

| АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ И КРЕПЕЖНЫЙ СЛОИСТЫЙ МАТЕРИАЛ | 2015 |

|

RU2668190C1 |

| ТЕХНИЧЕСКАЯ ТКАНЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2519879C2 |

| ПЛЕНОЧНЫЙ НЕТКАНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И ИЗДЕЛИЯ | 1995 |

|

RU2150390C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО КОМПОНЕНТА | 1992 |

|

RU2144287C1 |

| ЛЕДЕНЕЦ С НАЧИНКОЙ ИЗ ЖВАЧКИ С ОБОЛОЧКОЙ ИЗ ТВЕРДОЙ КАРАМЕЛИ | 2001 |

|

RU2283592C2 |

Изобретение относится к способу и устройству для изготовления слоистого пищевого изделия, имеющего тонкие слои, по меньшей мере, одного первого текущего материала, заключенного между тонкими слоями второго текущего материала. Способ включает в себя экструзию из выходного отверстия коаксиальной головки тонкой полосы первого текущего материала, заключенного внутри слоя второго текучего материала, причем, по меньшей мере, один первый текущий материал и второй текущий материал являются несмешиваемыми, нанесение тонкой полосы на опору, и наложения дополнительной тонкой полосы на верх первой тонкой полосы с получением слоистой леденцовой массы. Изобретение также относится к пищевому изделию, изготовленному с помощью этого способа. Устройство для изготовления слоистого пищевого изделия содержит опору, выполненную с возможностью перемещения, узел коаксиальной головки для нанесения одного или более слоев текучего материала на опору, держатель узла коаксиальной головки, расположенного над опорой. Первый приводной узел соединен с держателем с возможностью качания держателя головки в первом направлении. Второй приводной узел соединен с первым приводным узлом с возможностью качания первого приводного узла во втором направлении, перпендикулярном первому направлению. В качестве варианта может быть использовано устройство для изготовления слоистого пищевого изделия, содержащее опору, имеющую приемный конец и разгрузочный конец и выполненную с возможностью перемещения в первом направлении, причем приемный конец предназначен для приема на опору одного или более слоев текучего материала, а поворотная опора – для поддержки разгрузочного конца опоры. Устройство включает также средство качания приемного конца во втором направлении, перпендикулярном первому направлению, узел коаксиальной головки для нанесения одного или более слоев текучего материала на приемный конец опоры, и держатель узла коаксиальной головки, расположенный над приемным концом опоры. Изобретение обеспечивает создание леденцовых изделий с четкой структурой слоев, и улучшенное управление толщиной слоев при изготовлении изделий. 4 н. и 16 з.п. ф-лы, 5 ил., 1 табл.

| US 4679496 А, 14.07.1987 | |||

| СОСТАВ НАЧИНКИ ДЛЯ ПРИГОТОВЛЕНИЯ КАРАМЕЛИ "СИБИРСКАЯ" И СПОСОБ ПРИГОТОВЛЕНИЯ КАРАМЕЛИ С ЭТОЙ НАЧИНКОЙ | 1996 |

|

RU2098980C1 |

| Способ приготовления карамельной массы | 1989 |

|

SU1745181A1 |

| ЖУРАВЛЕВА Е.А | |||

| Справочник кондитера | |||

| - М.: Пищевая промышленность, 1966, с.195-206 | |||

| Технологическая инструкция по производству карамели | |||

| - М.: ВНИИКП, 1990, с.22, 36. | |||

Авторы

Даты

2005-03-10—Публикация

2000-05-26—Подача