Настоящее изобретение в целом относится к способу изготовления слоистых компонентов, применяемых при изготовлении печатных плат и других изделий.

Предпосылки для создания изобретения

В своей элементарной форме печатная плата включает в себя в качестве компонента диэлектрический слой из пропитанного эпоксидной смолой плетеного стекловолокна, который известен под названием "препрег". К противоположным сторонам препрега присоединяются листы электропроводной медной фольги. Затем медь, после определенного количества фотографических процессов, подвергается травлению для создания на поверхности слоя препрега электропроводных путей. Когда выполнен такой монтаж, слоистая структура часто называется сердечником или платой.

В процессе изготовления обычно выполняется сборка штабеля таких плат либо элементарного типа, который описан выше, либо с составными слоями. Сборка называется прессовой укладкой, а штабель называется книжкой (стопкой). Вся книжка нагревается и подвергается воздействию давления. После охлаждения и отверждения соединенные отдельные платы отделяются друг от друга и подвергаются дальнейшей обработке. Эта обычная технология описана в более раннем патенте США 4875283 этого же изобретателя.

В процессе изготовления важное значение имеет сохранение чистоты листов медной фольги или отсутствие загрязнения на них. Это справедливо, независимо от того, представляет ли собой печатная плата простой сэндвич с наружными слоями из медной фольги и одним слоем препрега или она является составной платой, содержащей большое количество слоев.

Одна из главных причин загрязнения заключается в наличии смоляной пыли, волокон стекловолокна, волосков, насекомых и различных видов чужеродного материала, появляющихся на предшествующих стадиях изготовления и резания препрега, а также при его транспортировании и хранении. При укладке книжки (стопки) из печатных плат следует большое внимание уделить удалению смоляной пыли, выполняемому различными способами протирки. Тем не менее, неизбежно оседание определенного количества пыли на поверхности медной фольги. В процессе получения слоистой структуры, когда оказывается воздействие теплом и давлением, смоляная пыль плавится, а это приводит к появлению на поверхности меди пятен и отложений.

Другая причина, имеющая отношение к этому вопросу, заключается в нахождении на поверхности медной фольги углублений или выбоин. Они могут появиться в результате наличия пятен смоляной пыли на фольге в течение нагрева и процесса образования слоистой структуры, поскольку такие пятна вызывают надавливание на медь. Кроме того, они могут быть следствием манипуляций с весьма тонкой фольгой. До настоящего времени не существует надежного способа исключения наличия смоляной пыли, углублений или выбоин, хотя и предпринимаются все возможные меры для устранения этой проблемы.

Наличие углубления или выбоины, либо нежелательного осаждения расплавленной и повторно охлажденной смолы на поверхности медного листа обычно приводит к дефекту готового продукта вследствие короткозамкнутых или оборванных электропроводных путей. В готовой печатной плате находится ряд параллельных проводников. Если в фольге имеется выбоина в той ее зоне, где должны быть образованы два проводника в процессе получения отображения и доводки, выбоина окажется заполненной и может вызвать короткое замыкание. И наоборот, такая выбоина может привести к размыканию цепи, если непрерывность одного из проводников нарушена.

При современной технологии формируются проводники, ширина которых составляет порядка 0,05 дюйма (1,27 мм), при этом ширина промежутков между двумя проводниками обычно имеет такую же величину. В современной промышленности имеется тенденция к выполнению проводников и промежутков между ними даже более узкими, например шириной порядка 0,0025 дюйма (0,063 мм). Если поверхность меди несовершенна, то в результате этого в платах может иметь место обрыв или короткое замыкание цепей, что в большинстве случаев является браковочным признаком. Иногда платы подвергаются переработке, но при использовании более высоких технологий переработка неприемлема, и платы превращаются в утиль.

Другой причиной дефектов является манипулирование с фольгой. Когда различные слои фольги и препрега укладываются друг на друга, их совпадение друг с другом сохраняется посредством ряда технологических штифтов, которые идут вверх от технологической плиты. Технологическая плита представляет собой толстую стальную плиту, образующую нижнюю часть штабеля. Каждый слой, будь он медной фольгой или препрегом, либо частично законченной слоистой сердцевиной из электропроводного материала, предварительно просверливается или прошивается по определенной форме с получением отверстий, при этом обычно придерживаются промышленных стандартов в отношении места и размера. Затем каждый слой вручную укладывается на технологические штифты, со штифтами, проходящими вверх через предварительно просверленные отверстия.

В готовом изделии одна сторона фольги демонстрирует электропроводный путь. Другая сторона обычно подвергается обработке посредством процесса окисления, с тем чтобы создать шероховатую поверхность, обычно серого цвета, которая обеспечивает лучшее приклеивание к расплавленной смоле в процессе соединения. Единичный вес медной фольги при современном использовании составляет "полуунцевую фольгу", а это означает, что 1/2 унции (14, 15 г) меди распределена на площади в 1 квадратный фунт (0,093 м2). При этом получается фольга, толщина которой приблизительно составляет 0,0007 дюйма (0,0178 мм). Также используется фольга в 1/4 и 1/8 унции (7,07 и 3,53 г). Очевидно, что манипулирование такой тонкой фольгой представляет собой сложную проблему. Слои такой фольги должны быть вручную размещены поверх технологических штифтов. Это может привести к появлению складок, а складки, в свою очередь, могут привести к несовершенным электропроводным путям готового продукта.

Одна из целей этого изобретения заключается в создании способа, обеспечивающего лучшее манипулирование фольгой, что позволяет не только предотвратить появление морщин или складок, но и сохранить чистоту. Каждый раз, когда оператор собирает слои, требуемые для завершения одной печатной платы, он должен поместить сепаратор на верхнюю часть столбика, а затем продолжить работу, укладывая на его верхнюю часть компоненты другой платы. При выполнении этого процесса он должен протереть поверхности не только сепаратора, но и каждой электропроводной фольги.

Другим источником дефектных плат является просачивание смолы, которое имеет место вокруг технологических штифтов.

Как указывалось выше, каждый слой помещается на технологические штифты, которые обязательно должны быть несколько меньше, чем отверстия, предварительно вырезанные в медной фольге и в слоях препрега. В процессе воздействия на книжку тепла и давления расплавленная смола просачивается вокруг технологических штифтов и может заполнить технологические отверстия в препреге и слоях фольги. Она также может просачиваться в боковом направлении между различными слоями, в частности между медной фольгой и сепараторными пластинами. После отверждения эта смола должна быть удалена, иначе она будет создавать материал, противодействующий процессу травления. Кроме того, впоследствии она может рассеиваться на поверхности медной фольги. Просачивание смолы не только оказывает неблагоприятное воздействие на поверхность меди, оно также затрудняет демонтаж плат, когда затвердевшая смола скапливается вокруг штифтов. В этом случае удаление плат со штифтов становится затруднительным.

Решение вышеупомянутых проблем в соответствии с настоящим изобретением обеспечивается созданием способа изготовления слоистого компонента, такого как печатная плата, в котором изготавливают слоистую структуру из подложки и фольги, вводят внешнюю лицевую поверхность слоистой структуры подложки и фольги в поверхностный контакт с лицевой поверхностью слоистой структуры препрега с образованием стопки, подвергают стопку воздействию тепла и давления для связывания внешней лицевой поверхности фольги с лицевой поверхностью препрега, разбирают стопку с образованием слоистого компонента, содержащего слоистую структуру препрега и фольги и удаляемый элемент, содержащий лист подложки, при этом на этапе изготовления слоистой структуры из подложки и фольги, подложку и фольгу склеивают гибким клеящим составом в клеящей полосе, охватывающей периметр заданной центральной зоны слоистой структуры подложки и фольги.

Краткое изложение существа изобретения

Изобретение заключается в разработке компонента, предназначенного для использования при изготовлении печатных плат и подобных изделий. Компонент представляет собой слоистую конструкцию по меньшей мере из одного листа медной фольги, которая, когда она фабрикуется в печатную плату, образует функциональный элемент платы, то есть электропроводные пути. Другим элементом слоистой структуры является алюминиевый лист основы, который составляет элемент, отделяемый от готовой печатной платы.

Одна поверхность как медного листа, так и алюминиевого листа, по существу не загрязнены и могут входить в соприкосновение друг с другом по поверхности раздела.

Полоса гибкого клейкого состава соединяет незагрязненные поверхности листов друг с другом по их кромкам и определяет фактически незагрязненную центральную зону внутри от краев листов, которая не соединена по поверхности раздела. Алюминиевая основа обеспечивает придание жесткости медной фольге и позволяет легче манипулировать фольгой.

Слоистый компонент может быть сконструирован из двух листов медной фольги, оба из которых в готовой печатной плате образуют функциональные элементы отдельных панелей, и одного алюминиевого листа, который составляет удаляемый элемент. Внутренняя поверхность каждого медного листа и обе поверхности алюминиевых листов фактически не загрязнены и могут входить в соприкосновение друг с другом у поверхностей раздела по противоположным сторонам алюминия.

Подобным же образом полоса гибкого клеящего состава соединяет каждую из незагрязненных поверхностей медных листов с противоположными незагрязненными поверхностями алюминиевого листа по их границам, образуя при этом две фактически незагрязненные центральные зоны внутрь от краев листов на противоположных сторонах внутреннего алюминиевого листа.

Может иметь место по меньшей мере один островок: из гибкого, растворимого водой клейкого состава, соединяющего незагрязненные поверхности листов в заданном месте, отстоящем вовнутрь от края соединенных листов. Чтобы создать в слоистой структуре отверстия под технологические штифты, через островок и листы над ними и под ним прорезаются или предварительно просверливаются соответствующие отверстия. Внутрь от кромочной полосы клеящего состава может быть расположено большое количество таких островков, которые будут создавать зоны, в которых затем могут быть прошиты технологические отверстия. В процессе изготовления островки клеящего состава предотвращают просачивание смолы между налагаемыми друг на друга слоями.

Вышеуказанные и другие отличительные признаки настоящего изобретения, включая различные новые детали конструкции и сочетания деталей, ниже будут описаны более подробно со ссылками на прилагаемые чертежи и указываются в формуле изобретения. Следует иметь в виду, что конкретный компонент, предназначенный для использования при изготовлении печатных плат и составляющий изобретение, представлен только в качестве иллюстрации, а не как ограничение изобретения. Принципы и отличительные признаки этого изобретения могут быть использованы в многочисленных вариантах его осуществления без отклонения от объема изобретения.

На чертежах:

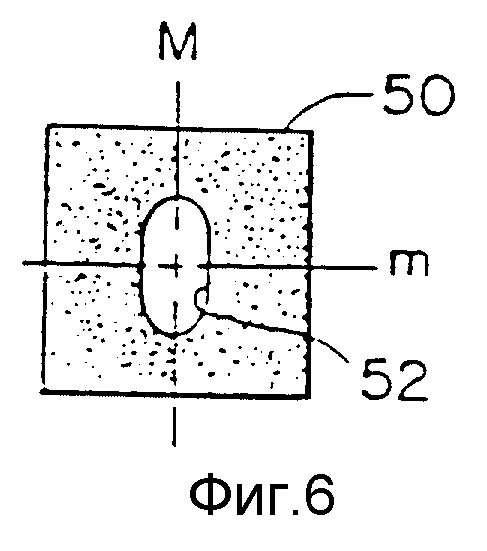

1 На фиг. 1 представлен разнесенный вид схематического поперечного сечения обычной многослойной укладки двух печатных плат до создания многослойной структуры.

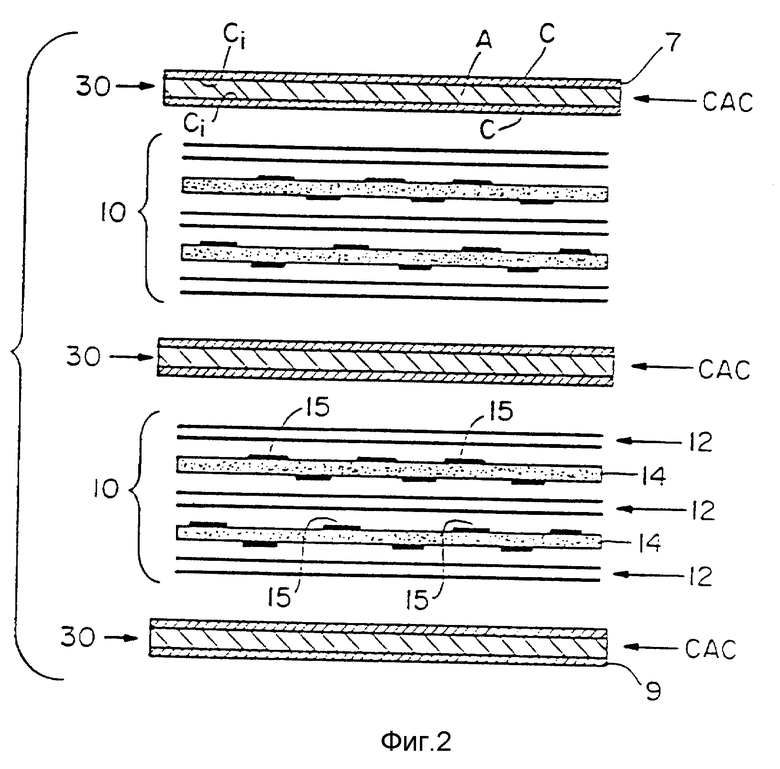

На фиг. 2 представлен разнесенный вид схематического поперечного сечения двух печатных плат, изготавливаемых согласно отличительным признакам настоящего изобретения, до соединения.

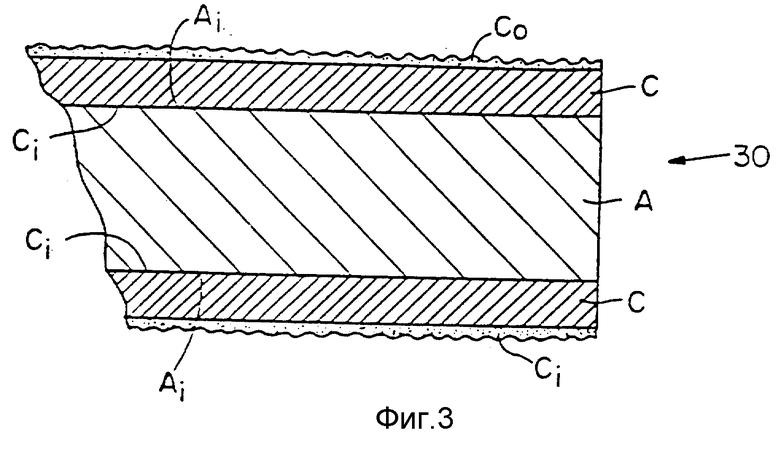

На фиг. 3 представлен увеличенный схематический вид в поперечном сечении одного варианта осуществления компонента для использования при изготовлении печатных плат, в которых воплощены отличительные признаки настоящего изобретения.

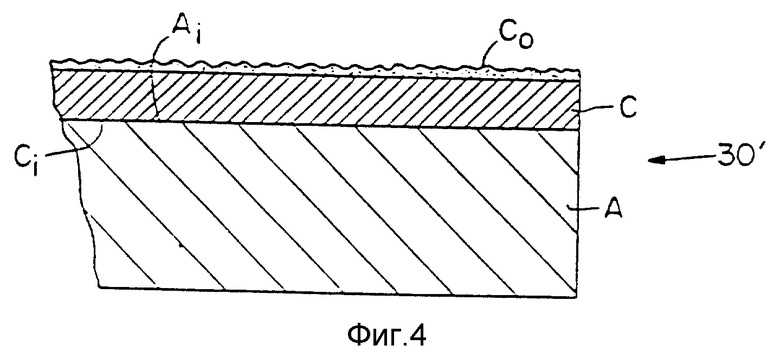

На фиг. 4 представлен другой вариант осуществления изобретения.

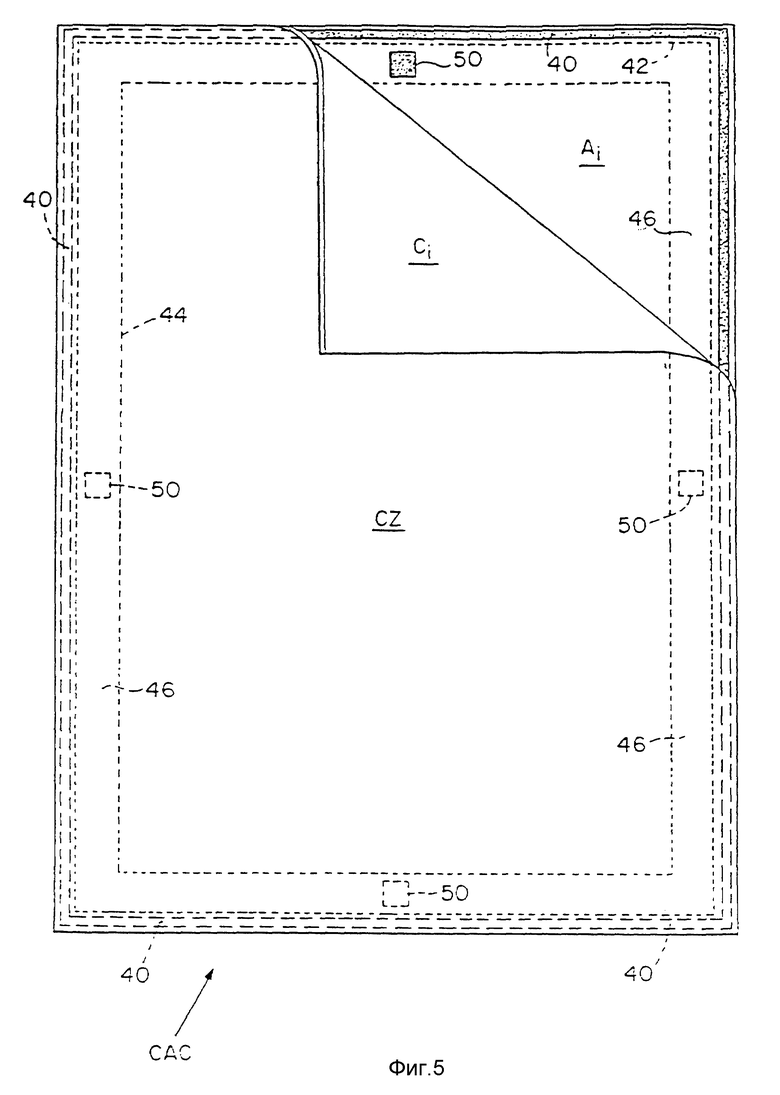

На фиг. 5 представлен схематический вид в плане компонента, изготовленного в соответствии с любым из двух вариантов осуществления изобретения.

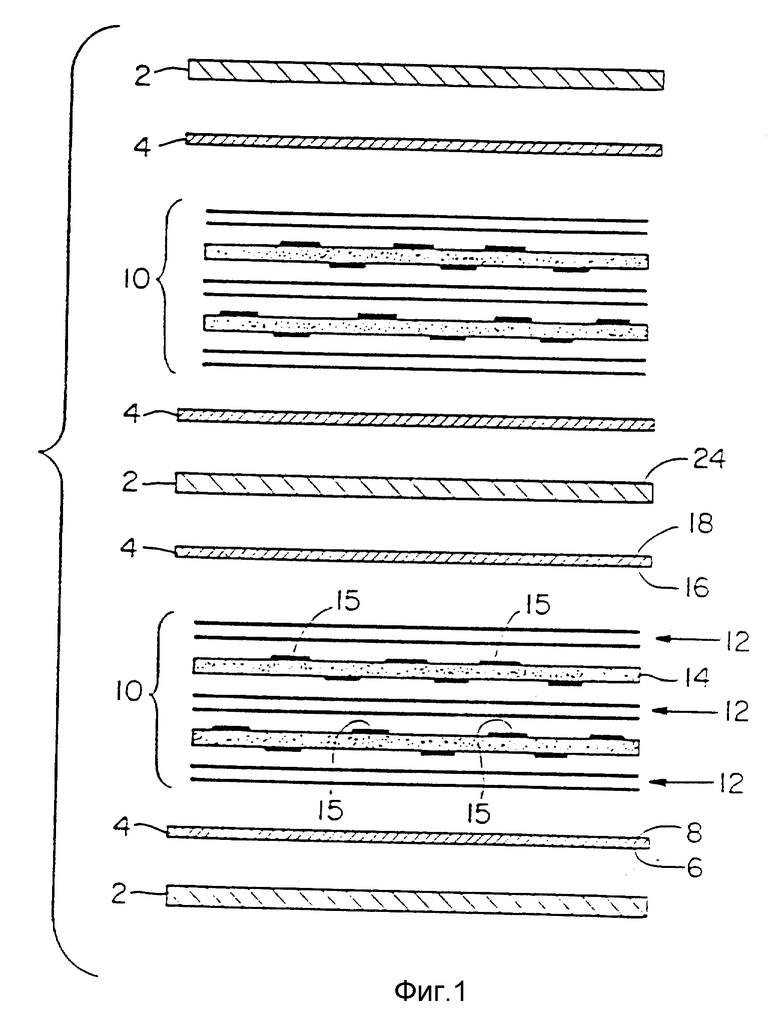

На фиг. 6 представлен увеличенный вид островка клеящего состава с образованными в нем отверстиями под технологические штифты.

Подробное описание изобретения

На фиг. 1 представлен схематический вид обычной, насчитывающей 6 слоев многослойной укладки двух печатных плат. От нижней части до верхней она включает в себя первый сепараторный слой 2, который может представлять собой обычную полированную пластину из нержавеющей стали, покрытую листом съемной бумаги (не показана), что описано в моем более раннем патенте 4875283, или имеющий двойное назначение сепаратор - съемный лист, образованный из алюминия и покрытый с обеих сторон силоксазанным полимером, о чем также говорится в моем патенте 4875283. Первый или "наружный" слой 4 медной фольги располагается на сепараторном листе 2 с его рабочей или "чистой" поверхностью 6, обращенной вниз. Его верхняя поверхность 8 может быть подвергнута оксидированию для обеспечения улучшенного сцепления с последующей поверхностью, которая будет представлять собой препрег. На меди располагается слоистая, многослойная сердцевина, в целом называемая элементом 10, включающая в себя три двойных слоя 12 из препрега и две боковых пластины 14, предварительно протравленных с получением электропроводных путей 15 на обеих поверхностях. На этой внутренней сердцевинной слоистой структуре 10 находится другой лист медной фольги 4 с подвергшейся оксидированию поверхностью 16, лежащей на сердцевине 10, и с его верхней или рабочей поверхностью 18, находящейся в соприкосновении с другим сепараторным листом 2.

Верхняя поверхность 18 медной фольги 4 и поверхность 6 нижней фольги 4 образуют наружные рабочие поверхности первой печатной платы в штабеле (стопке). Когда плата готова, они будут подвергнуты травлению для создания электропроводных путей.

Другая книжка, идентичная первой, показана лежащей на верхней поверхности 24 верхнего сепараторного листа 2 и включает в себя слой 4 медной фольги, другую сердцевину 10 и далее слой фольги 2. В данном случае речь идет о насчитывающих 6 слоев типичных многослойных заготовках, поскольку имеется два отдельных слоя меди, по одному с каждой стороны (верхней и нижней) сердцевины 10, с двумя двухсторонними пластинами 14, имеющих в целом четыре слоя 15 с электропроводными путями. Следовательно, образуется одна многослойная плата из шести слоев.

Слоистый компонент 30 является предметом настоящего изобретения (он также известен как САС - сокращение слов медь - алюминий - медь), причем его поперечное сечение можно видеть на фиг. 3. Он содержит основу (подложку) A из алюминия товарного сорта. Алюминий считается удовлетворительным, если его толщина составляет от 0,01 до 0,015 дюйма (0,254 мм - 0,381 мм), хотя в зависимости от целевого назначения толщина алюминия может составлять от 0,001 до 0,125 дюйма (0,0254 - 3,25 мм). На его верхней поверхности располагается лист медной фольги C, которая при этой толщине алюминия будет содержать 1/2 унции (14,15 г). Это означает, что 1/2 унции меди (14,15 г) приходится на квадратный фут (0,093 м2) фольги. В случае равномерного распределения ее толщина примерно будет составлять 0,0007 дюйма (0,0178 мм). Вообще говоря, в настоящее время эта величина представляет собой промышленный стандарт для печатных плат.

Хотя в настоящее время предпочтительным материалом для основания (подложки) является алюминий, могут быть использованы и другие металлы, такие как нержавеющая сталь или никелевые сплавы. В некоторых случаях, например для кредитных карточек из слоистого пластика, может быть использован полипропилен.

Наружная поверхность C0 из меди, представленная на фиг. 3 в качестве верхней поверхности, подвергается предварительному оксидированию и часто имеет серый цвет в зависимости от применяемого процесса окисления, хотя могут быть получены и другие цвета, что зависит от проводимого процесса. Это делается для того, чтобы обеспечить более легкое приклеивание к препрегу, к которому она будет подсоединена в процессе изготовления печатной платы. Внутренняя поверхность из меди Ci очищена, загрязнения на ней отсутствуют, и она часто называется "нетронутой". Эта поверхность в готовой печатной плате образует функциональный элемент и будет подвергнута травлению для создания желаемой конфигурации проводников цепи. Поверхность Ai алюминиевого листа A, которая соприкасается с поверхностью Ci, по существу также не загрязнена.

На нижней поверхности алюминиевого листа A находится второй лист медной фольги C, также имеющий наружную, подвергаемую оксидированию поверхность C0 и "нетронутую" или незагрязненную внутреннюю поверхность Ci, при этом нижняя сопрягаемая поверхность алюминиевого листа A также чиста и не содержит загрязнений, насколько это возможно.

Как видно на фиг. 4, на алюминиевом листе A основания имеется один лист медной фольги C. Этот вариант осуществления изобретения может быть применен в зависимости от замысла изготовителей плат и от требований в отношении законченной платы. В стороне от него имеется только один слой меди C, причем он такой же, как и в варианте осуществления согласно фиг. 3. Медный слой C будет образовывать функциональный элемент готовой печатной платы, а алюминий A будет обеспечивать удаляемый элемент.

Если теперь обратиться к фиг. 5, то слоистый компонент 30 или САС (медь - алюминий - медь) показан с подвергнутой оксидированию поверхностью C0 слоя медной фольги, обращенного вверх и отслоенного в обратную сторону с одного угла. Один лист медной фольги, применяемый в настоящее время при изготовлении печатных плат, имеет стандартный размер 12 х 12 дюймов (30,4 х 30,4 мм), в то время как размер другого составляет 18 х 24 дюйма (456 х 620 мм), хотя используются и большие листы размером 48 х 72 дюйма (1220 х 1830 мм). Ленты размером 36х48 дюймов (915 х 1220 мм) могут быть разрезаны на четыре отдельных листа размером 18 х 24 дюйма (456 х 620 мм). Часто также используются промежуточные размеры.

САС (медь - алюминий - медь) компонент, показанный на фиг. 5, включает в себя слой основания из алюминия A товарного сорта, который представлен как слой толщины от 0,010 до 0,015 дюйма (0,254 - 0,381 мм). Поверх основания уложен лист медной фольги, который в представленном примере содержит 1/2 унции меди (14,15 г), то есть его толщина приблизительно составляет 0,0007 дюйма (0,0178 мм). Отслоенный угол демонстрирует внутренние или "нетронутые" поверхности соответственно как из меди Ci, так и из алюминия Ai.

Полоса из гибкого клеящего состава 40 проходит вокруг периферии компонента САС (медь - алюминий - медь), вблизи от границы или у границы листа и соединяет незагрязненные поверхности Ci и Ai из меди и алюминия друг с другом у их границ. Поскольку контактные поверхности "нетронуты" или по крайней мере обладают возможной физической чистотой, граница 40 создает фактически незагрязненную центральную зону CZ вовнутрь от краев листов. У поверхности раздела соединение центральной зоны отсутствует.

Полоса из гибкого клеящего состава 40 располагается в зоне нанесения этого состава, определяемой пунктирной линией 42 и краем компонента САС (медь - алюминий - медь). Ширина зоны может составлять примерно от 0,1 до 1,0 дюйма (2,54 - 25,4 мм) в зависимости от требований, предъявляемых к конечному изделию, и от размера используемых листов из меди и алюминия. Лента или полоса клеящего состава считается удовлетворительной, если ее ширина приблизительно составляет от 0,06 до 0,09 дюйма (1,52 - 2,28 мм), хотя она может составлять примерно от 0,1 до 0,5 дюйма (2,54 - 12,7 мм) в зависимости от наслаиваемых листов, а ее толщина приблизительно составляет от 0,001 до 0,005 дюйма (0,254 - 1,27 мм), при этом удовлетворительной считается толщина от 0,001 до 0,002 дюйма (0,254 - 0,508 мм).

Центральная зона CZ определяется граничной линией 44, отстоящей вовнутрь от линии 42 зоны нанесения клеящего вещества. При этом готовая печатная плата будет содержать зону CZ, а полоса 46 лежит наружу от граничной линии 44 центральной зоны и внутрь от линии 42 зоны нанесения клеящего вещества. Эта полоса часто используется для изготовления испытательных частей небольших пластин в целях контроля качества.

После того как штабель печатных плат (до 10 штук) собран и соединен посредством нагревания под давлением после их отверждения, пластины будут обрезаны по размеру до внутреннего предела зоны нанесения клеящего вещества, обозначенной здесь цифрой 42.

Таким образом полоса 40 гибкого клеящего состава уплотняет слои меди и алюминия до и в течение процесса изготовления, препятствуя внедрению препрега и других загрязнителей, которыми могут быть частицы, находящиеся в воздухе, отпечатки пальцев, жировые пятна и тому подобное.

Хотя конфигурация САС (медь - алюминий - медь) описана применительно к одному листу меди C, лежащему на алюминиевом основании A, изобретение в равной степени применимо и к вариантам осуществления, показанным на фиг. 3 и 4. То есть медная фольга может быть прикреплена к обеим противоположным сторонам алюминиевого основания A. В готовом изделии обе медные фольги образуют функциональные элементы отдельных печатных плат, а одно алюминиевое основание образует удаляемый элемент.

В конфигурации согласно фиг. 3 одна поверхность каждой медной фольги C и обе поверхности алюминиевого основания A по существу "нетронуты" и на них отсутствует загрязнение. Полоса гибкого клеящего состава 40 соединяет каждую незагрязненную поверхность Ci медных листов C с противоположными незагрязненными поверхностями Ai алюминиевого основания A по их границам и таким образом определяет две фактически незагрязненные центральные зоны вовнутрь от кромок листов на противоположных сторонах алюминиевого основания A.

Хотя изобретение описано применительно к изготовлению печатных плат, оно также может быть использовано специалистами, которые изготавливают базовые слоистые структуры, как более ранняя стадия выполнения готового изделия.

Кроме того, принципы настоящего изобретения могут быть применены при изготовлении кредитных карточек, которое требует обеспечения высокой степени чистоты. В данном случае основанием мог бы быть алюминий, а эквивалентом "фольги" может быть пластик. Также могут применяться и другие основания.

Как видно из фиг. 5, имеется четыре островка 50 из гибкого, растворимого в воде клеящего состава, соединяющего одну незагрязненную поверхность листов в заранее определенных местах. Островки отстоят вовнутрь от края соединенных листов. Островки 50 располагаются внутрь от зоны нанесения клеящего состава, определяемой линией 42. Таким образом, она располагается внутрь от полосы 40 клеящего состава, и наружу от границы 44, отделяющей центральную зону CZ от испытательной части полосы. В представленном варианте осуществления изобретения островки 50 располагаются вблизи от противоположных краев листа и занимают равные промежутки от верхней части до нижней и от одной стороны до другой. Эти островки или точки, как они также называются, представлены имеющими квадратную конфигурацию, однако им может быть придана и другая приемлемая конфигурация. Их точное расположение относительно листов определяется расположением технологических штифтов.

Для технологических штифтов среднего размера выполняются островки 50 в виде квадрата приблизительно в 0,4 дюйма (10 мм). Они также могут быть выполнены от небольшого квадрата в 0,1 дюйма (2,54 мм) до квадрата порядка 1 дюйма (25,4 мм) в зависимости от размеров плат и диаметра штифтов. Толщина клеящего вещества составляет примерно от 0,0005 до 0,005 дюйма (0,0127 - 0,127 мм).

Удовлетворительной считается толщина от 0,001 до 0,002 дюйма (0,0254 - 0,0508 мм).

Островки могут располагаться вне центра, с тем чтобы они совпадали с конфигурацией технологических штифтов в конкретной прессованной структуре, для которой изготавливаются композитные листы. Композитные листы САС (медь - алюминий - медь) прошиваются или просверливаются через островки для их приспосабливания к технологическим штифтам прессованной структуры.

Как видно на фиг. 6, листы САС (медь - алюминий - медь) прошиваются, просверливаются или подвергаются механической обработке. Отверстие 52 имеет удлиненную форму и приспособлено под технологические штифты, форма отверстий определяется формой технологических штифтов. Минимальный осевой размер m каждого удлиненного отверстия будет несколько больше диаметра технологического штифта, в то время как большая ось M будет обеспечивать возможность смещения пальцев в направлении этой большей оси. В соответствующих островках 50, наиболее близко расположенных к краю, большие оси проходят под прямыми углами к краям листов, а меньшие оси будут проходить параллельно краям.

На фиг. 2 представлена укладка из двух печатных плат, собираемых с использованием моего нового слоистого компонента 30, который составляет предмет этого изобретения. Две сердцевины 10, идентичные тем, которые описаны ранее применительно к фиг. 1, сэндвичеобразно располагаются между тремя листами моего нового слоистого компонента 30 САС (медь - алюминий - медь). В этом случае нет листов из нержавеющей стали со съемной бумагой или покрываемого алюминия, которые описаны в моем более раннем патенте со ссылкой на фиг. 1. Полученные печатные платы будут идентичны платам согласно фиг. 1.

Слои 7 и 9 фольги, показанные на фиг. 2, будут образовывать соответственно нижний и верхний слои двух дополнительных печатных плат в книжке непосредственно выше и ниже тех, которые показаны на фиг. 2. Остальные платы для ясности не показаны. В данном случае в штабеле или книжке в общей сложности находится до десяти шестислойных печатных плат, которые собираются и одновременно отверждаются.

Когда листы укладываются для формирования стопки, возможно содержащей до десяти печатных плат, давление, прилагаемое к книжке, заставляет расплавленный препрег течь вокруг технологических штифтов и в продольном направлении по отношению к их оси. Этот поток проходит сквозь выполненный с отверстиями штабель из плат и, отклоняясь, течет внутрь вдоль медных поверхностей. Это обстоятельство может не только вызывать загрязнение, но и привести к отделению листов, поэтому представляет собой серьезный источник выбраковки.

Назначение островков из клеящего состава заключается в уплотнении чистой поверхности раздела между медью Ci и алюминием Ai для предотвращения просачивания расплавленного препрега в течение процесса нагрева и сцепления. Поскольку технологические отверстия прошиваются в зоне островков 50, наличие клеящего состава препятствует течению препрега в боковом направлении к поверхности раздела меди C и алюминия A, следовательно, эта проблема снимается.

После того как стопка из печатных плат образована путем наслаивания, отверждена и охлаждена, платы легко могут быть отделены. Конфигурация согласно фиг. 2 будет разделена на 2 готовых печатных платы с тремя алюминиевыми слоями A описанных компонентов САС (медь - алюминий - медь). Самая верхняя медная фольга, обозначенная позицией 7, будет служить нижней внешней поверхностью платы (не показана), а самая нижняя медная фольга 9 будет служить верхним наружным слоем другой платы (не показана).

Разделение происходит между "нетронутой" или незагрязненной поверхностью Ci меди и незагрязненной поверхностью Ai алюминиевого основания, которые видны на фиг. 3 и 4.

Если обратиться к фиг. 2, то разделение будет происходить вдоль "чистой поверхности" Ci самого верхнего слоистого САС (медь - алюминий - медь) компонента 30. В любом случае алюминий A будет отделяться от меди C в каждом из трех САС (мель - алюминий - медь) компонентов, представленных на фиг. 2, с медью C, связанной с конкретной сердцевиной 10 посредством препрега, и алюминием, удаляемым, используемым при повторных циклах или применяемым для других целей.

Поскольку хрупкая, тонкая медная фольга C посредством клеящего состава была прикреплена к алюминиевому основанию A, САС (медь - алюминий - медь) компонент 30 становится жестче и им легче манипулировать, что приводит к уменьшению бракованных изделий, получаемых из-за поврежденной медной фольги.

Использование приклеенного основания A независимо от того, из какого материала оно изготовлено, делает цель потребителя (изготовителя), заключающуюся в использовании более тонкой фольги и в конечном счете в автоматизации процесса, более реалистичной, поскольку у фольги при использовании настоящего изобретения имеется требуемая физическая опора.

Из-за наличия полосы клеящего состава 40, который первоначально крепит медный и алюминиевый слои друг к другу, препреговая пыль и другие загрязнители не могут достичь зоны CZ до и в течение процесса изготовления.

Поскольку в островках 50 из клеящего состава были образованы технологические штифты, препрег неспособен просачиваться к поверхности раздела между алюминиевым и медным слоями. После этого растворимый в воде клеящий состав, используемый для формирования островков 50, смывается путем применения стандартного процесса очистки соединенных плат и платы обрезаются до требуемого размера, при этом алюминиевое основание не становится частью готовой платы, а может быть удалено или использовано в повторном цикле.

Таким образом, три цели этого изобретения достигаются путем использования САС (медь - алюминий - медь) компонента.

Способ изготовления слоистого компонента, такого как печатная плата, в котором изготавливают слоистую структуру из подложки и фольги, вводят внешнюю лицевую поверхность слоистой структуры подложки и фольги в поверхностный контакт с лицевой поверхностью слоистой структуры препрега с образованием стопки, подвергают стопку воздействию тепла и давления для связывания внешней лицевой поверхности фольги с лицевой поверхностью препрега, разбирают стопку с образованием слоистого компонента, содержащего слоистую структуру препрега и фольги и удаляемый элемент, содержащий лист подложки, при этом на этапе изготовления слоистой структуры из подложки и фольги подложку и фольгу склеивают гибким клеящим составом в клеящей полосе, охватывающей периметр заданной центральной зоны слоистой структуры подложки и фольги. Технический результат заключается в создании средств для облегчения манипуляций с тонкой медной фольгой, а также в сохранении фольги незагрязненной и в предотвращении просачивания смолы. 5 з.п. ф-лы, 6 ил.

| US 4875283 A, 24.10.89 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЖЕЛЕЗОБЕТОННЫХИЗДЕЛИЙ | 0 |

|

SU235582A1 |

| 0 |

|

SU212124A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ КОММУТАЦИОННОЙ НЛАТЫ | 0 |

|

SU356826A1 |

| Способ изготовления плат для гибридных интегральных схем | 1980 |

|

SU1077069A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИРОВАННЫХ ПЕЧАТНЫХ ПЛАТ | 0 |

|

SU296293A1 |

| Способ изготовления печатных плат | 1976 |

|

SU645857A1 |

| US 4873764 A, 17.10.89 | |||

| US 4875282 A, 24.10.89. | |||

Авторы

Даты

2000-01-10—Публикация

1992-07-14—Подача