Изобретение относится к области производства композиционных материалов и может быть использовано в качестве теплозащитного покрытия в конструкциях различного типа изделий как барьерный защитный слой при кратковременном воздействии на наружную или внутреннюю поверхность конструкций высокотемпературного газового потока.

Известен композиционный материал, содержащий армирующий наполнитель из полимерных волокон и эпоксидное связующее на основе тетраглицидилового эфира 3,3’-дихлор-4,4’-диаминодифенилметана (см. авт. свид. СССР №1462773, кл. C 08 J 5/24, 1994 г.).

Также известны трудногорючий материал на основе эпоксидного связующего, содержащего диановую смолу и полиэтиленполиамин в стехиометрическом соотношении и армирующий наполнитель в виде холста из лавсана (см. патент России №1705126, 1992 г.) и сублимирующие и разлагающиеся теплозащитные материалы на основе термопластичных материалов, например, политетрафторэтилен (см. Ю.В.Полежаев, Ф.Б.Юревич. Тепловая защита. М.: Энергия, 1976 г., стр.135-162).

Основным недостатком материалов по авт. св. №14622773, 1705126 и материалов, описанных Ю.В.Полежаевым, является то, что они не блокируют защищаемую поверхность от воздействия высокотемпературного газодинамического потока и не могут быть использованы как теплозащитное покрытие сублимирующего типа, а известные сублимирующие и разрушающиеся материалы (см. Ю.В.Полежаев, Ф.Б.Юревич. Тепловая защита. М.: Энергия, 1976, стр.135-162) при нагреве, термических и фазовых превращениях единицы массы материала не обеспечивают ослабление терморадиации за счет поглощения и, главным образом, отражения и рассеяния излучения при вдуве газообразных продуктов разрушения в пограничный слой.

Кроме того, известные материалы не обладают антистатическим эффектом, т.е. не исключают образование и накопление на своей поверхности зарядов статического электричества.

Наиболее близким аналогом, выбранным в качестве прототипа, является композиционный материал по авт. свид. №1462773, кл. C 08 J 5/24, 1994 г.

Основной задачей разработки являлось создание такого композиционного материала, который обладал бы высокой эффективной энтальпией, т.е. поглощал большое количество тепла при разрушении в процессе его нагрева, обеспечивал тепловой эффект блокирования, ослаблял терморадиацию за счет отражения и рассеивания излучения подведенного конвективного теплового потока при вдуве газообразных продуктов разрушения в пограничный слой и исключал образование и накопление на своей поверхности зарядов статического электричества в начальный период эксплуатации.

Основная задача решена и технический результат достигнут за счет того, что в композиционном материале, содержащем армирующий наполнитель из полимерных волокон и эпоксидное связующее на основе тетраглицидилового эфира 3,3’-дихлор-4,4’-диаминодифенилметана, армирующий наполнитель выполнен из нитей с линейной плотностью 52-58 текс на основе поли-ε-капроамидных волокон, покрытых непрерывным сплошным слоем сополимера тетрафторэтилена с винилиденфторидом, наполненным техническим углеродом в массовом соотношении от 1:0,6 до 1:0,8, эпоксидное связующее дополнительно содержит 3,3’-дихлор-4,4’-диаминодифенилметан, 1,2-бис-(оксиметил)-карборан или трис-(диметиламинометил)-фенол при следующем соотношении ингредиентов, мас.ч.:

тетраглицидиловый эфир 3,3’-

дихлор-4,4’-диаминодифенилметана 100

3,3’-дихлор-4,4’-

диаминодифенилметан 30-60

1,2-бис-(оксиметил)-карборан или

трис-(диметиламинометил)-фенол 0,5-2,0

при этом соотношение армирующего наполнителя и указанного связующего составляет от 55:45 до 50:50 мас.% с возможностью образования барьерного сублимирующего слоя на защищаемой поверхности при кратковременном воздействии высокотемпературного газодинамического потока.

Отличительными признаками композиционного материала являются следующие:

- армирующий наполнитель выполнен из нитей с линейной плотностью 52-58 текс на основе поли-ε-капроамидных волокон, покрытых непрерывным сплошным слоем сополимера тетрафторэтилена с винилиденфторидом, наполненного техническим углеродом в массовом соотношении от 1:0,6 до 1:0,4;

- эпоксидное связующее дополнительно содержит 3,3’-дихлор-4,4’-диаминодифенилметан, 1,2-бис-(оксиметил)-карборан или трис-(диметиламинометил)-фенол при следующем соотношении ингредиентов, мас.ч.:

тетраглицидиловый эфир 3,3’-

дихлор-4,4’-диаминодифенилметана 100

3,3’-дихлор-4,4’-

диаминодифенилметан 30-60

1,2-бис-(оксиметил)-карборан или

трис-(диметиламинометил)-фенол 0,5-2,0;

- соотношение армирующего наполнителя и указанного связующего составляет от 55:45 до 50:50 мас.% с возможностью образования барьерного сублимирующего слоя на защищаемой поверхности при кратковременном воздействии высокотемпературного газового потока.

Отличительные признаки являются существенными, поскольку каждый из них в отдельности и совместно направлен на достижение нового технического решения. Выполнение армирующего наполнителя из нитей линейной плотности 52-58 текс на основе поли-ε-капроамидных волокон, покрытых непрерывным слоем в виде сплошного покрытия фторсодержащим полиолефином, наполненным техническим углеродом, позволит обеспечить поглощение большого количества тепла при разрушении теплозащитного покрытия и ослабит терморадиацию за счет отражения рассеивания излучения при вдуве в пограничный слой продуктов деструкции.

Использование в качестве связующего состава на основе тетраглицидилового эфира 3,3’-дихлор-4,4’-диаминодифенилметана, 3,3’-дихлор-4,4’-диаминодифенилметана и 1,2-бис-(оксиметил)-карборана или трис-(диметиламинометил)-фенола позволит снизить горючесть за счет наличия в составе связующего активного антипирена - атомов хлора, которые ингибируют реакцию горения, уменьшают долю возвращенной теплоты горения, приводят к образованию менее горючих продуктов пиролиза и снижают скорость диффузии горючих продуктов к фронту пламени. В сочетании с армирующим наполнителем указанное связующее обеспечит одновременность протекания процесса пиролиза всех составляющих разработанного композиционного материала в единой температурной области.

Указанные отличительные существенные признаки являются новыми, так как использование их в известном уровне техники, аналогах и прототипе не обнаружено, что позволяет характеризовать предложенное техническое решение соответствием критерию “новизна”.

Единая совокупность новых существенных признаков с общими известными существенными признаками позволит решить поставленную задачу и достичь новый технический результат, что позволяет характеризовать новое техническое решение существенными отличиями по сравнению с известным уровнем техники, аналогом и прототипом. Новое техническое решение является результатом опытно-конструкторской отработки и творческого вклада, получено без использования стандартных проектировочных решений, каких-либо рекомендаций, по своей оригинальности и содержательности исполнения соответствует критерию “изобретательский уровень”.

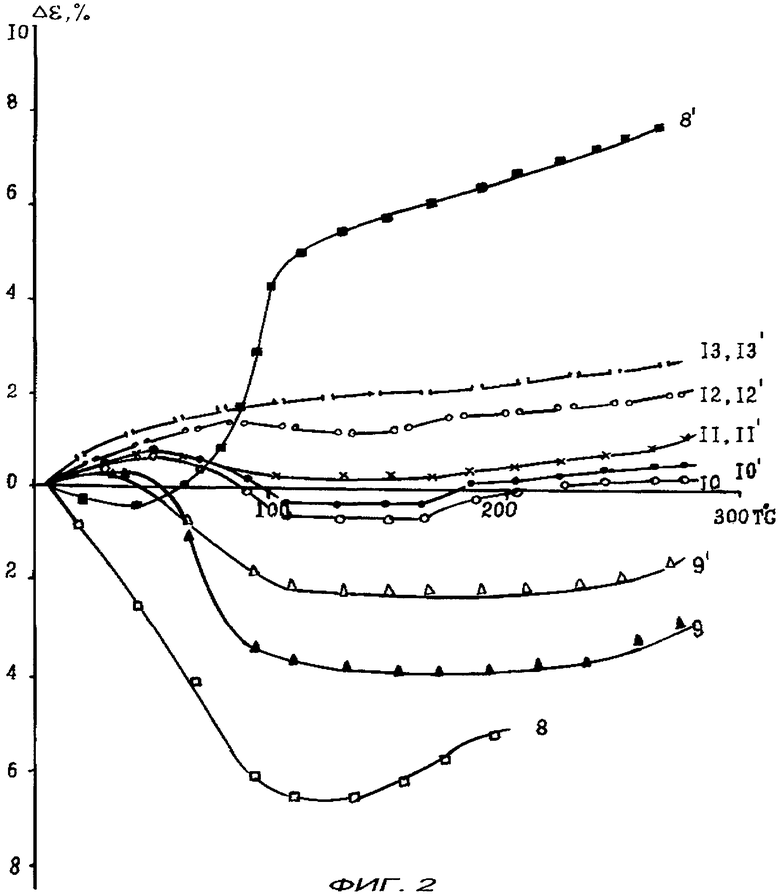

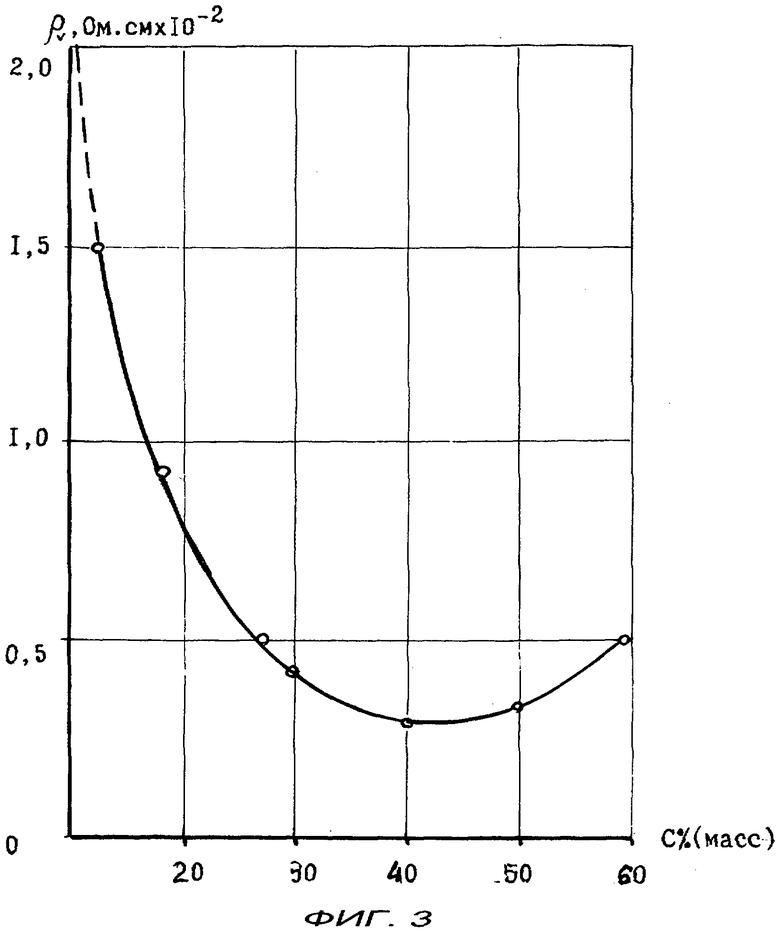

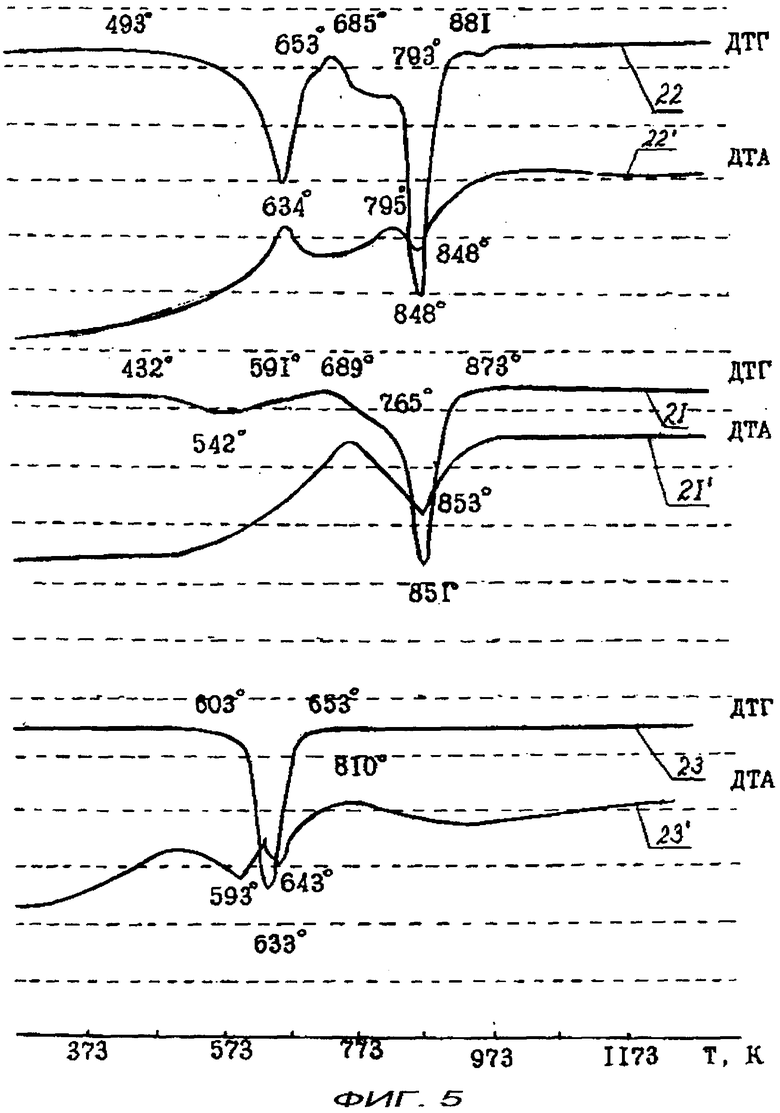

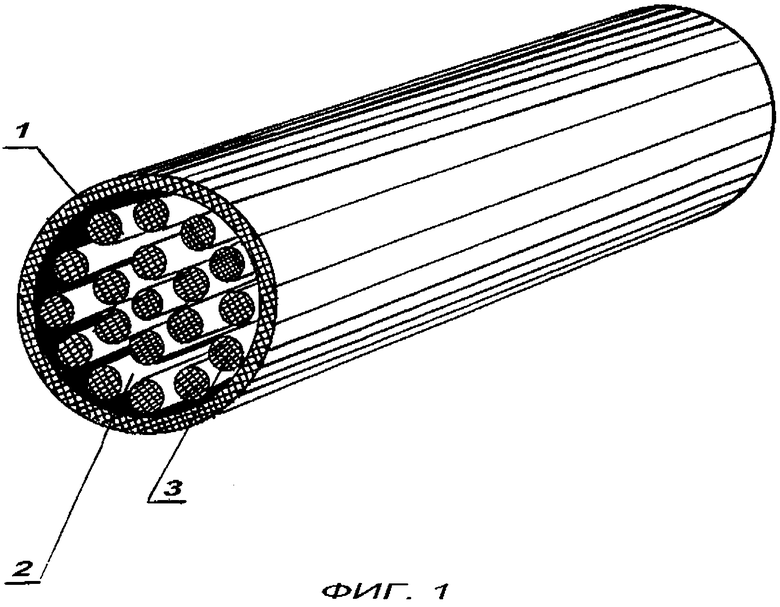

Сущность изобретения поясняется чертежами и кратким их описанием. На фиг.1 показана структура нити на основе волокон поли-ε-капроамида, покрытого непрерывным сплошным слоем сополимера тетрафторэтилена с винилиденфторидом, наполненным техническим углеродом. На фиг.2 показана зависимость деформации от температуры образцов сополимера с различным содержанием технического углерода. На фиг.3 показана зависимость удельного электрического сопротивления пленок сополимера от содержания технического углерода. На фиг.4 представлены скорость изменения массы и дифференциально-термический анализ связующего на основе предлагаемого состава, нити на основе поли-ε-капроамидных волокон, покрытых сплошным слоем сополимера тетрафторэтилена с винилиденфторидом, наполненным техническим углеродом, и композиционного материала на основе вышеуказанных материалов. На фиг.5 представлены скорость изменения массы и дифференциально-термический анализ связующего на основе предлагаемого состава, нити на основе полиолефиновых волокон, покрытых непрерывным сплошным слоем сополимера тетрафторэтилена с винилиденфторидом, наполненным техническим углеродом, и композиционного материала на основе вышеуказанных материалов (для сравнения). На фиг.6 представлены зависимость потери массы от температуры связующего указанного состава и нитей на основе поли-ε-капроамидных и полиолефиновых волокон, покрытых непрерывным сплошным слоем сополимера тетрафторэтилена с винилиденфторидом, наполненным техническим углеродом.

Более подробно описание сущности изобретения состоит в следующем.

В основе разработки предлагаемого композиционного материала лежало стремление наилучшим образом удовлетворить комплексу требований, предъявляемых к условиям изготовления и эксплуатации его в качестве теплозащитного покрытия изделий различного назначения, в соответствии с которыми покрытие должно быть: технологичным при формовании с максимальной механизацией процесса его изготовления; поглощать большое количество тепла при термическом разложении, иметь низкое коксовое число и ослаблять терморадиацию; образовывать при пиролизе низкомолекулярные негорючие продукты разложения и иметь по возможности низкую температуру разрушения; обладать высокими адгезионными свойствами к материалу подложки - композиционному конструкционному материалу.

Кроме того, немаловажным фактором, обеспечивающим надежность покрытия и, как следствие, изделия в целом, является обеспечение антистатического эффекта на поверхности теплозащитного покрытия в процессе эксплуатации изделия.

Исходя из особенностей работы теплозащитного покрытия, в качестве волокнообразующего полимера для изготовления армирующего наполнителя предлагаемого композиционного материала могли быть отобраны фторсодержащие полиолефины, например политетрафторэтилен или его производные, которые являются сублимирующими веществами, не горят и переходят в газообразное состояние со значительным эндотермическим эффектом. С учетом того, что в процессе работы теплозащитное покрытие должно ослаблять терморадиацию за счет поглощения и, главным образом, отражения и рассеивания при вдуве продуктов деструкции, покрытие должно содержать твердые составляющие, а именно частицы технического углерода.

Так как процесс формования нитей включает в себя две основные технологические операции - приготовление раствора волокнообразующего полимера, наполненного техническим углеродом, и последующего формования нитей, наиболее предпочтительными из всех известных полиолефинов является сополимер тетрафторэтилена с винилиденфторидом (далее по тексту сополимер), который хорошо растворяется в ацетоне.

Для обеспечения теплового эффекта блокирования подведенного конвективного теплового потока при вдуве газообразных продуктов разрушения в пограничный слой в сополимер были введены частицы технического углерода, однако из-за наличия свободного (не связанного с техническим углеродом) сополимера нити из указанной композиции (сополимер + технический углерод) могут подвергаться значительным пластификационным вытяжкам, достигающим 500%, что обуславливает их повышенную термоусадку в процессе изготовления и использования и, как следствие, связанную с этим нестабильность свойств.

Указанное обстоятельство потребовало введения в структуру нити армирующего элемента, основными требованиями к которому являются следующие: хорошие антифрикционные свойства и эндотермическое разложение без коксового остатка до газообразных летучих с низкой молекулярной массой.

Наиболее полно указанным требованиям удовлетворяют термопластичные волокнообразующие полимеры поли-ε-капроамид и политетрафторэтилен.

Структура армирующего наполнителя на основе указанных волокон, покрытых непрерывным сплошным слоем сополимера тетрафторэтилена с винилиденфторидом, наполненным техническим углеродом, представлена на фиг.1, где токопроводящая композиция на основе наполненного техническим углеродом сополимера тетрафторэтилена с винилиденфторидом в виде непрерывного сплошного слоя 1 локализована вокруг армирующего наполнителя из волокон поли-ε-капроамида (или волокон политетрафторэтилена), поперечный срез которых имеет форму круга 2 и треугольника 3.

Для оптимизации компонентного состава покрытия нити были изучены термомеханические и электрофизические свойства сополимера, наполненного техническим углеродом, при постоянном подъеме температур от 20 до 300°С.

Для проведения испытаний был использован метод, который позволяет проводить испытания в инертной среде в широком интервале температур и постоянной скорости нагрева, равной 15°С/мин (Канашин А.Т., Кузнецов Л.К., Андреева Н.П. Метод непрерывного определения деформационных и химических изменений в волокнах и широком интервале температур и нагрузок. ВМС, 1977, том XVI, №7, с.1680). В качестве объектов исследования использовали пленки из сополимера, наполненного техническим углеродом в количестве от 25 до 60 мас.%. Технология изготовления вышеуказанных пленок представляет собой процесс, основные операции которого изложены в нижеприведенных примерах:

Пример I. Из мерника в аппарат-дессольвер поступает ацетон и сополимер. Через патрубок загружают заданное количество технического углерода. После диспергации в роторно-пульсационном смесителе формуют пленки по “сухому” способу при следующем соотношении ингредиентов, мас.%:

сополимер тетрафторэтилена с винилиденфторидом 75,0

технический углерод 25,0

Пример II. Осуществляют аналогично примеру 1 при следующем соотношении ингредиентов, мас.%:

сополимер тетрафторэтилена с винилиденфторидом 62,5

технический углерод 37,5

Пример III. Осуществляют аналогично примеру 1 при следующем соотношении ингредиентов, мас.%:

сополимер тетрафторэтилена с винилиденфторидом 55,6

технический углерод 44,4

Пример IV. Осуществляют аналогично примеру 1 при следующем соотношении ингредиентов, мас.%:

сополимер тетрафторэтилена с винилиденфторидом 50,0

технический углерод 50,0

Пример V. Осуществляют аналогично примеру 1 при следующем соотношении ингредиентов, мас.%:

сополимер тетрафторэтилена с винилиденфторидом 40,0

технический углерод 60,0

На фиг.2 представлена зависимость деформации от температуры вышеуказанных пленок (кривые 9,9’-13,13’) и пленки из ненаполненного сополимера (кривые 8,8’). Как видно из фиг.2, ненаполненная пленка проявляет большую склонность к деформации при низких температурах. При этом четко прослеживается анизотропия свойств ненаполненной пленки: полоски пленок, вырезанные вдоль действия механического поля при их формовании, склонны к усадке (кривая 8); образцы, вырезанные в перпендикулярном направлении, уже при температуре 50-80°С обнаруживают деформационные течения (кривая 8’).

С введением технического углерода в полимерную матрицу характер деформации пленок резко изменяется. Так, при наполнении сополимера техническим углеродом в количестве 25 мас.% усадка пленки происходит при более высокой температуре. При этом анизотропия свойств хотя и имеет место, однако проявляется в значительно меньшей степени (кривые 9,9’). Пленки, содержащие 37-44 мас.% технического углерода, практически не деформируются и не показывают анизотропии свойств (кривые 10, 10’, 11, 11’). Совсем иначе ведут себя пленки, содержащие 50-60 мас.% технического углерода (кривые 12, 12’, 13, 13’), для которых характерна тенденция к увеличению длины, и тем значительнее, чем выше содержание технического углерода в сополимере.

Приведенные на фиг.2 данные хорошо коррелируют с изменением электропроводности сополимера в зависимости от содержания в нем технического углерода (см. фиг.3).

Как видно из фиг.3, наименьшим электрическим сопротивлением обладает пленка с содержанием 37-44 мас.% технического углерода.

Таким образом, наполнение сополимера тетрафторэтилена с винилиденфторидом техническим углеродом в количестве 37-44 мас.% (что соответствует массовому соотношению сополимера и технического углерода от 1:0,6 до 1:0,8) следует считать оптимальным, так как в этой области концентраций достигнута максимальная электропроводность и минимальная деформируемость сополимера, наполненного техническим углеродом, а также отсутствие анизотропии свойств при прогреве в интервале температур от 50 до 200°С.

Одним из важных этапов по разработке антистатического теплозащитноо сублимирующего покрытия на основе вышеуказанных комплексных электропроводящих полимерных нитей является выбор типа полимерного связующего, обеспечивающего технологичность разрабатываемого покрытия и высокие эксплуатационные свойства.

Как известно, основными требованиями к полимерным матрицам, используемым в сублимирующих разлагающихся покрытиях, являются: низкая температура разложения; переход в газообразное состояние при тепловом воздействии; эндотермический процесс разложения и низкое коксовое число.

Также известно, что одним из требований к полимерной матрице является структурная огнезащищенность, так как особенностью работы слоистых оболочек с внутренним теплозащитным покрытием является возможность ее горения в период последействия, т.е. структура смолы должна содержать вещества, снижающие горючесть - антипирены.

С учетом требований по огнезащищенности (наличие в структуре смолы азота и хлора) и сублимирующих свойств в качестве полимерной матрицы было выбрано связующее, ингредиентный состав которого представлен ниже, мас.ч.:

- тетраглицидиловый эфир

3,3’-дихлор-4,4’-диаминодифенилметана 100

- отвердитель - 3,3’-дихлор-4,4’-диаминодифенилметан 30-60

- ускоритель - 1,2-бис-(оксиметил)-карборан

или трис-(диметиламинометил)-фенол 0,5-2,0

Важнейшим условием сочетания рассматриваемых компонентов в единую композицию является совмещение их по пиростойкости, т.е. одновременности протекания процесса пиролиза всех составляющих в единой температурной области.

Исходя из этого, был проведен термогравиметрический и дифференциально-термический анализ покрытий на основе вышеуказанного связующего и нитей структуры “оболочка - ядро”, содержащих в “оболочке” сополимер, наполненный техническим углеродом, а в “ядре” - волокна поли-ε-капроамида или политетрафторэтилена.

Анализ дериватограмм, представленных на фиг.4, показывает, что композиция на основе комплексных нитей, содержащих в “ядре” волокна поли-ε-капроамида (кривые 18, 18’), армирующий материал (кривые 19, 19’) и эпоксиполимер (кривые 20, 20’) имеют близкие температуры максимальной скорости разложения (Т=625-633 К), т.е. при тепловой нагрузке работают одновременно. Анализ дериватограмм, представленных на фиг.5, показывает, что композиция на основе комплексной нити, содержащей в “ядре” волокна политетрафторэтилена (кривые 21, 21’), армирующий материал (кривые 22, 22’) и эпоксиполимер (кривые 23, 23’) разлагаются при разных температурах (связующее - Т=633 К, армирующий наполнитель и комплексная нить - Т=848-851 К).

Результатами пожарных испытаний было подтверждено, что после остывания при прекращении действия пожара первая композиция имеет ровную гладкую поверхность, а у второй - поверхность ворсистая. Такой вид поверхности говорит о том, что более термостойкий армирующий наполнитель прекратил разлагаться, а разложение эпоксиполимера продолжается дальше.

Это хорошо подтверждается результатами исследования зависимости потери массы от температуры эпоксиполимера на основе заявленного связующего, комплексных нитей на основе волокон политетрафторэтилена и комплексных нитей на основе волокон поли-ε-капроамида. Анализ кривых, представленных на фиг.6, показывает, что температура начала разложения эпоксиполимера на основе заявленного связующего (кривая 24) и комплексной нити, содержащей в “ядре” волокна поли-ε-капроамида (кривая 25), примерно одинакова и находится в пределах 573-630 К, а комплексной нити, содержащей в “ядре” волокна политетрафторэтилена (кривая 26) в пределах 689-851 К, т.е. во втором случае не соблюдается условие одновременности работы полимерной матрицы и армирующего наполнителя при термическом воздействии.

Так как одним из основных требований к квазисублимирующим покрытиям является также разложение его при воздействии высокоэнтальпийного газодинамического потока в пределах 600 К, исключая тем самым прогрев и ухудшение прочностных характеристик подложки - конструкционного композиционного материала и изделий, то наиболее оптимальным композиционным материалом, обеспечивающим покрытию высокие сублимирующие и антистатические свойства, является композит на основе заявленного полимерного связующего и комплексных нитей, содержащих в “оболочке” негорючую электропроводящую композицию из сополимера, наполненного техническим углеродом (60-80 мас.% от массы сополимера), а в “ядре” - волокна поли-ε-капроамида.

Для получения монолитного композиционного материала необходимо учитывать такой важный технологический фактор, как нанос полимерного связующего. Недостаточный нанос приводит к образованию материала с высокой пористостью и низкой герметичностью изделий, а чрезмерный нанос - к увеличению веса изделий и к снижению реализуемой прочности армирующего наполнителя в композите.

Как правило, нанос связующего, обеспечивающий получение монолитного композиционного материала с заданными свойствами, определяется экспериментальным путем. Критерием оценки по данному этапу исследований являлось изменение электропроводности, прочности и структурных параметров заявляемого композиционного материала.

В качестве объекта исследований использовались прессованные образцы на основе ткани из нитей плотностью 52-58 текс с “ядром” из поли-ε-капроамидных волокон, покрытых непрерывным сплошным слоем сополимера, наполненным техническим углеродом, предварительно пропитанной с разным наносом связующего на основе тетраглицидилового эфира 3,3’-дихлор-4,4’-диаминодифенилметана при значениях контактного давления 0,4-0,6 кгс/м2, которые близки к расчетным контактным давлениям при намотке кольцевых слоев слоистых оболочек.

Ниже даны примеры изготовления заявленного композиционного материала.

Пример 1. Армирующий наполнитель из нитей 52-58 текс на основе поли-ε-капроамидных волокон, покрытых слоем фторсодержащего полиолефина, наполненного техническим углеродом (сажей) в массовом соотношении 1:0,6, пропитывают эпоксидным связующим, приготовленным на основе эпоксидной смолы ЭХД (тетраглицидилового эфира 3,3’-дихлор-4,4’-диаминодифенилметана), отвердителя - Диамета Х (3,3’-дихлор-4,4’-диаминодифенилметана) и ускорителя отверждения - 1,2-бис-(оксиметил)-карборана или трис-(диметиламинометил)-фенола в массовом соотношении 100:30:0,5 соответственно.

С содержанием связующего в композиционном материале - 40 мас.%.

Полученный материал отверждают по режиму: температура - 160-170°С, время выдержки - не менее 1 часа на мм толщины пропитанного материала, но не менее 3 часов.

Пример 2. Аналогично примеру 1, но массовое соотношение фторсодержащего полиолефина и сажи - 1:0,8, массовое соотношение компонентов эпоксидного связующего, которым пропитывают армирующий наполнитель - 100:60:2,0 (смола: отвердитель: ускоритель отверждения), а содержание связующего в композиционном материале - 50 мас.%.

Пример 3. Аналогично примерам 1 и 2, но массовое соотношение фторсодержащего полиолефина и сажи - 1:0,7, массовое соотношение компонентов эпоксидного связующего - 100:45:1,0 (смола: отвердитель: ускоритель отверждения), а содержание связующего в композиционном материале - 45 мас.%.

Пример 4 (контрольный). Аналогично примерам 1-3, но массовое соотношение фторсодержащего полиолефина и сажи находится ниже заявляемых пределов - 1:0,5, массовое соотношение компонентов эпоксидного связующего - 100:20:0,2 (смола: отвердитель: ускоритель отверждения), а содержание связующего в композиционном материале - 30 мас.%.

Пример 5 (контрольный). Аналогично примерам 1-4, но массовое соотношение фторсодержащего полиолефина и сажи находится выше заявляемых пределов - 1:0,9, массовое соотношение компонентов эпоксидного связующего - 100:70:0,3 (смола: отвердитель: ускоритель отверждения), а содержание связующего в композиционном материале - 55 мас.% (соответственно содержание армирующего наполнителя – 45 мас.%).

Пример 6 (аналог, А.С. №1462773).

Свойства отвержденного композиционного материала по примерам 1-6 приведены в табл.1.

Анализ данных, представленных в таблице, показывает, что с увеличением содержания связующего электропроводность композиционного материала несколько падает, однако его антистатические свойства не ухудшаются. Что касается изменения прочности, то это носит отчетливо выраженный экспериментальный характер: с повышением наноса связующего до 45-50% прочность увеличивается, при этом необходимо отметить, что после достижения вышеупомянутого значения содержания связующего в композите пористость практически не меняется. В отличие от заявленного композиционного материала известный материал (прототип - пример 6) является диэлектриком, т.е. имеет высокое удельное объемное сопротивление.

Разработанный материал (пример 3) подвергали теплозащитным, антистатическим и теплофизическим испытаниям в соответствии с требованиями к изделиям, в которых предполагалось его использование. Результаты испытаний представлены в табл.2.

Испытание изделий различного назначения с применением нового технического решения, произведенных промышленным способом, показали положительные результаты.

Таким образом, предложенное новое техническое решение в указанной совокупности существующих признаков соответствует критерию “промышленная применяемость”, т.е. уровню изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТКАНЬ КОМБИНИРОВАННАЯ САТИНОВОГО ПЕРЕПЛЕТЕНИЯ | 2009 |

|

RU2405072C1 |

| АРМИРОВАННАЯ ОБОЛОЧКА | 2003 |

|

RU2240458C1 |

| КОМПЛЕКСНАЯ ЭЛЕКТРОПРОВОДЯЩАЯ НИТЬ | 1999 |

|

RU2161664C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2000 |

|

RU2178430C2 |

| СИНТЕТИЧЕСКИЙ ТРОС | 1991 |

|

RU2071517C1 |

| ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2107214C1 |

| МНОГОСЛОЙНЫЙ ПАКЕТ ДЛЯ ТЕРМОСТАТИРОВАНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2001 |

|

RU2225083C2 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2143791C1 |

| АНТИСТАТИЧЕСКАЯ ТКАНЬ | 2005 |

|

RU2289642C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2012 |

|

RU2505568C1 |

Изобретение относится к области производства композиционных материалов и может быть использовано в качестве теплозащитного покрытия в конструкциях различного типа изделий. Покрытие представляет собой композиционный материал, содержащий армирующий наполнитель и связующее. Армирующий наполнитель выполнен из нитей с линейной плотностью 52-58 текс на основе поли-ε-капроамидных волокон, покрытых непрерывным сплошным слоем сополимера тетрафторэтилена с винилиденфторидом, наполненного техническим углеродом в массовом соотношении от 1:0,6 до 1:0,8. В качестве эпоксидного связующего использован состав на основе тетраглицидилового эфира 3,3’- дихлор-4,4’-диаминодифенилметана при следующем соотношении ингредиентов, мас.%: тетраглицидиловый эфир 3,3’-дихлор-4,4’-диаминодифенилметан - 100, 3,3’-дихлор-4,4’-диаминодифенилметан - 30-60, 1,2-бис-(оксиметил)-карборан или трис-(диметилдиаминометил)-фенол - 0,5-2,0. При этом массовое соотношение армирующего наполнителя и связующего составляет от 1:0,4 до 1:0,5. Техническим результатом является создание покрытия, обладающего высокой эффективной энтальпией, обеспечивающего тепловой эффект блокирования и ослабляющего терморадиацию за счет отражения и рассеивания излучения подведенного конвективного теплового потока при вдуве газообразных продуктов разрушения в пограничный слой. 2 табл., 6 ил.

Композиционный материал, содержащий армирующий наполнитель из полимерных волокон и связующее на основе тетраглицидилового эфира 3,3’-дихлор-4,4’-диаминодифенилметана, отличающийся тем, что армирующий наполнитель выполнен из нитей с линейной плотностью 52-58 текс на основе поли-ε-капроамидных волокон, покрытых непрерывным сплошным слоем сополимера тетрафторэтилена с винилиденфторидом, наполненного техническим углеродом в массовом соотношении от 1:0,6 до 1:0,8, эпоксидное связующее дополнительно содержит 3,3’-дихлор-4,4’-диаминодифенилметана; 1,2-бис-(оксиметил)-карборана или трис-(диметиламинометил)-фенола при следующем соотношении ингредиентов, мас.ч.:

Тетраглицидиловый эфир

3,3'-дихлор-4,4'-диаминодифенилметана 100

3,3'-Дихлор-4,4'-диаминодифенилметан 30-60

1,2-бис-(Оксиметил)-карборан или

трис-(диметиламинометил)-фенол 0,5-2,0

при этом соотношение армирующего наполнителя и указанного связующего составляет от 55:45 до 50:50 мас.%, с возможностью образования барьерного сублимирующего слоя на защищаемой поверхности при кратковременном воздействии высокотемпературного газового потока.

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ НАМОТКИ ТЕПЛОЗАЩИТНЫХ И/ИЛИ АНТИСТАТИЧЕСКИХ ВНУТРЕННИХ ОБЕЧАЕК СТЕКЛОПЛАСТИКОВЫХ ТРУБ-ОБОЛОЧЕК РАЗЛИЧНОГО КЛАССА И НАЗНАЧЕНИЯ | 2002 |

|

RU2206582C1 |

| SU 1462773 A1, 30.06.1994 | |||

| Трудносгораемый композиционный материал | 1989 |

|

SU1705126A1 |

| US 4956411 A, 11.09.1990. | |||

Авторы

Даты

2005-03-10—Публикация

2003-11-13—Подача