Изобретение относится к черной металлургии, а именно к производству стали в плавильных агрегатах различного типа. Заявляемое изобретение может быть использовано в процессах выплавки стали как рядовых, так и высоколегированных марок стали.

Известна шихта для выплавки стали, содержащая чугун в качестве науглероживающего материала, металлический лом, шлакообразующие материалы при следующем соотношении компонентов, мас.%:

чугун 6-40

стальной лом 60-94

шлакообразующие 0,5-2,0

(технологическая инструкция ТИ - 243 ММ-01-98 на производство стали в мартеновской печи Нижнеднепровского трубопрокатного завода, ОАО; технологическая инструкция ДТИ-48-ЦТ-97 на производство стали в дуговых печах Днепропетровского стрелочного завода, ОАО).

В качестве науглероживающего материала в состав вышеперечисленных шихт вводится чугун для обеспечения в металлической ванне после расплавления шихты содержания углерода больше нижней границы концентрации углерода в заданной марке стали на 0,3-0,5%. Указанное содержание углерода в металле после расплавления необходимо для проведения качественного окислительного процесса. Граница содержания чугуна в шихте обосновывается физико-химическими и кинетическими особенностями прохождения процесса плавления шихты в различных плавильных агрегатах (электродуговая печь, мартеновская печь и т.д.).

Основным недостатком вышеприведенного состава является то, что в качестве науглероживающего материала используется дорогой и дефицитный чугун;

высокое содержание в чугуне в качестве науглероживателя серы и фосфора приводит к увеличению энергетических и, следовательно, материальных затрат на их дальнейшее удаление из расплава;

происходит переокисление стальной ванны в процессе плавления и дальнейшего окислительного периода.

Наиболее близким является техническое решение по патенту Украины №47979, МПК С 21 С 5/00, БИ №7, 2002 г., в котором шихта для выплавки стали содержит: стальной лом, науглероживающие материалы, шлакообразующие вещества, а в качестве науглероживающего материала используется углеродокарбидкремниевый материал и углерод высокотемпературной кальцинации при следующем соотношении компонентов, мас.%:

углеродокарбидкремниевый материал 0,4-1,1

углерод высокотемпературной кальцинации 0,6-1,9

шлакообразующие вещества 1,5-2,0

стальной лом остальное

Недостатком шихты по прототипу является то, что науглероживающие материалы входят в состав шихты в тонкодисперсном виде, что, в свою очередь, приводит к потерям науглероживающих материалов (до 30%) за счет аэродинамических потоков, возникающих в плавильных агрегатах.

Технической задачей, решаемой в данном изобретении, является качественное улучшение шихты для выплавки стали за счет сокращения потерь науглероживающих материалов и соответственно снижение затрат науглероживающих материалов.

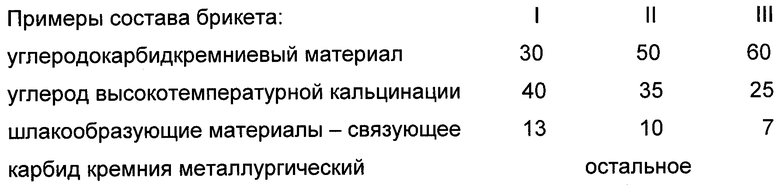

Данная техническая задача решается за счет того, что в шихте для выплавки стали содержится стальной лом, углеродокарбидкремниевый материал, углерод высокотемпературной кальцинации, шлакообразующие материалы, при этом она содержит в качестве углеродокарбидкремниевого материала - материал, содержащий карбид кремния менее 15% и свободный углерод не менее 65%, при этом материал, содержащий карбид кремния менее 15% и свободный углерод не менее 65%, углерод высокотемпературной кальцинации и шлакообразующие материалы, задают в шихту в брикетированном виде при следующем соотношении компонетов, мас.%:

материал, содержащий карбид кремния менее 15%

и свободный углерод не менее 65% 30-60

углерод высокотемпературной кальцинации 25-40

шлакообразующие материалы 7-13

Технический результат достигается за счет того, что содержание в шихте дополнительных составляющих, таких как углеродокарбидкремниевый материал и углерод высокотемпературной кальцинации с большим содержанием серы, в соотношениях, определенных эмпирическим путем и приведенных выше и основное - в брикетированном виде, позволяет повысить качество готовой стали и снизить потери науглероживающих материалов. Очень важно и то, что в состав шихты по изобретению входят вторичные материалы электротермического производства, что влияет на снижение себестоимости стали и улучшение экологической ситуации.

В качестве стального лома используется стальной лом по ГОСТ 2787-75.

В качестве углеродокарбидкремниевого материала используется вторичный материал, который используется при производстве графитированных материалов (например, марки МУ-1). Этот материал содержит менее 15% карбида кремния и не менее 65% свободного углерода. Присутствующий в составе углеродокарбидкремниевого материала карбид кремния при расплавлении стального лома взаимодействует с жидким железом по реакции:

SiCтв+[Fе]→[Si]Fе+[С]Fе,

с ассимиляцией расплавленным металлом стальной ванны кремния и углерода.

Указанная особенность взаимодействия SiC влияет на механизм и регулирует скорость обезуглероживания стальной ванны, блокирует переокисление металла в период окисления углерода.

Комбинация углеродосодержащих материалов с карбидом кремния обеспечивает достаточность процесса науглероживания и раскисляющий эффект.

Дополнительное ведение карбида кремния металлургического (СТП 002222-162-99) вводится для корректировки соотношения SiC-С=0,15-0,65, подобранного эмпирическим путем, обеспечивающего максимальный металлургический эффект брикета.

При соотношении SiC-:-С менее 0,15 в начале окислительного периода плавки наблюдается повышенное окисление железа до FеO. При соотношении SiC-:-С более 0,65 блокируется окисление углерода, что требует дополнительного расхода окислителей, приводит к перегреву стальной ванны, отрицательно действующей на футеровку печи, а также удлиняется время плавки.

Комбинация углеродосодержащих материалов с карбидом кремния обеспечивает достаточность процесса науглероживания и раскисляющий эффект.

Пределы содержания компонентов в составе смеси объясняются следующим.

Углеродокарбидкремниевый материал (ТУУ 322-00196204.005-99) при содержании углеродокарбидкремниевого материала (МУ-1) в составе брикета менее 30% не обеспечивает блокирование процессов переокисления стальной ванны. При содержании углеродокарбидкремниевого материала (МУ-1) в составе брикета более 60% повышается концентрация оксида кремния в шлаке, что приводит к снижению основности шлака и, как следствие, уменьшению его десульфирующих и дефосфорирующих свойств.

Углерод высокотемпературной кальцинации (графит) (ТУУ 322-00196204.005-99) является вторичным материалом, который образуется при производстве графитированных электродов (например, марки ПФ-1). При содержании этого материала в составе брикета менее 25% науглероживание стальной ванны недостаточное, а при содержании в брикете графита высокотемпературной кальцинации более 40% недостаточно блокируется процесс переокисления стальной ванны.

Шлакообразующие материалы - связующие - представляют собой оксидную систему СаO-SiO2-Аl2O3, характеризуются гидратным твердением и относительно высокой температурой плавления, позволяющей изготовить брикеты достаточно высокой прочности и огнеупорности. Наличие в составе брикетов свободного кремнезема приводит к взаимодействию его с СаO шлакообразующего материала - связующего и снижению температуры его плавления.

Постепенное оплавление шлакообразующих - связки к моменту образования металлического расплава - сопровождается взаимодействием свободного углерода и карбида кремния с жидким металлом.

При содержании в составе брикета шлакообразующего - связки менее 7 мас.% не обеспечивается необходимая прочность брикета, наблюдается рассыпание брикета. При содержании более 13 мас.% снижается скорость реагирования брикетов с металлическим расплавом.

Предлагаемое техническое решение “Шихта для выплавки стали” соответствует критерию “новизна”, о чем говорит приведенный выше перечень отличий по отношению к прототипу, выбранному заявителем на основании поиска по научно-техническим и патентным источникам информации.

Проведенный анализ известных технических решений показал, что заявляемый перечень существенных признаков не найден среди известных решений, что соответствует критерию изобретения - изобретательский уровень.

Оптимальность процентных соотношений компонентов шихты для выплавки стали подтверждается экспериментальными плавками, проведенными в электродуговой печи ОАО “ДЗС” и в мартеновской печи в условиях ОАО “НТЗ”. Анализ проведенных плавок на шихте, заявляемой данным изобретением, показал, что усвоение углерода составило 85 - 90%, тогда как при использовании шихты по прототипу усвоение углерода было 79-84%.

Использование шихты в брикетированном виде позволяет повысить степень усвоения углерода, снизить потери науглероживающих материалов (до 30% на некоторых марках сталей) и снизить использование раскислителей.

Предлагаемый состав шихты с использованием брикетов приведенного состава может быть легко воспроизведен и использоваться при производстве рядовых и высоколегированных марок стали.

Таким образом, техническое решение соответствует критерию промышленная применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2004 |

|

RU2275430C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ РАЗЛИЧНОГО ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2688015C1 |

| БРИКЕТ, ИСПОЛЬЗУЕМЫЙ ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗОУГЛЕРОДИСТОГО СПЛАВА (ВАРИАНТЫ) | 2004 |

|

RU2282669C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1991 |

|

RU2048533C1 |

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ИНДУКЦИОННЫХ ПЕЧАХ | 2007 |

|

RU2395589C2 |

| БРИКЕТ, ИСПОЛЬЗУЕМЫЙ ПРИ ПРОИЗВОДСТВЕ ЧУГУНА (ВАРИАНТЫ) | 2004 |

|

RU2247155C1 |

| Комплексный раскислитель стали на основе кускового карбида кремния | 2015 |

|

RU2631570C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2014 |

|

RU2573847C1 |

| Шихта для выплавки стали | 1987 |

|

SU1523576A1 |

Изобретение относится к черной металлургии, а именно к производству стали в плавильных агрегатах различного типа. Шихта содержит в качестве углеродокарбидкремниевого материала - материал, содержащий карбид кремния менее 15% и свободный углерод не менее 65%, при этом материал, содержащий карбид кремния менее 15% и свободный углерод не менее 65%, углерод высокотемпературной кальцинации и шлакообразующие материалы, задают в шихту в брикетированном виде при следующем соотношении компонетов, мас.%: материал, содержащий карбид кремния менее 15% и свободный углерод не менее 65%, 30-60; углерод высокотемпературной кальцинации 25-40; шлакообразующие материалы 7-13. Изобретение позволяет качественно улучшить шихту для выплавки стали за счет сокращения потерь науглероживающих материалов. 1 з.п. ф-лы.

Материал, содержащий карбида кремния менее 15%

и свободного углерода не менее 65% 30-60

Углерод высокотемпературной кальцинации 25-40

Шлакообразующие материалы 7-13

| Устройство для впрыскивания горючего в двигателях внутреннего горения | 1934 |

|

SU47979A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1991 |

|

RU2015173C1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2005-03-10—Публикация

2003-12-24—Подача