Изобретение относится к области шумогасящих конструкций, поглощающих звуковые колебания, создаваемые газовыми потоками и их нагнетателями, и может применяться в транспортной технике, а более конкретно при производстве и эксплуатации газовых и воздушных трактов двигателей самолетов и судов на воздушной подушке, а также газоперекачивающих агрегатов магистральных трубопроводов.

Известен способ изготовления звукопоглощающей конструкции газового тракта, при котором объемную камеру соединяют с воздуховодом, перфорируя его боковые стенки отверстиями, образуя резонаторы Гельмгольца, имеющие большую эффективность шумогашения в узкой полосе частот (см. справочник “Борьба с шумом на производстве”, под общей редакцией Е.Я.Юдина, М., “Машиностроение”, 1985, с.302-306).

Известен также способ изготовления звукопоглощающей конструкции газового тракта, имеющий большую эффективность за счет увеличения площади, перекрываемой резонаторами, при котором ячеистые панели, содержащие заготовки резонаторов Гельмгольца в виде ячеистых сот, изгибают и скрепляют с обшивками газового тракта, а затем перфорируют обшивку, обращенную к газовому тракту, сквозными отверстиями, образуя с каждой сотовой ячейкой резонатор Гельмгольца (патент США №4390584, МПК7 В 32 В 3/12).

Известный способ обладает высокой трудоемкостью и себестоимостью, обусловленными большим объемом работ по изготовлению сотовых ячеек, а также низкой прочностью скрепления сот с обшивками и сложностью технологического оснащения для проведения этой операции.

Известен также способ изготовления звукопоглощающей конструкции газового тракта, при котором панели, содержащие ячеистые трубчатые стеклопластиковые заготовки резонаторов, склеивают с так же стеклопластиковыми наружной и внутренней, контактирующей с газовым потоком, обшивками, причем последнюю перфорируют сквозными отверстиями, образуя с трубчатыми заполнителями панелей резонаторы (см. кн. авторов А.Н.Аношкина, А.А.Ташкинова “Прогнозирование несущей способности композитных фланцев корпусных деталей авиадвигателей”, Пермь, Пермский государственный технический университет, 1998, с.13, 14).

Известный способ позволяет повысить прочность и надежность скрепления панелей с обшивками и увеличить эффективность шумогашения за счет применения материалов с более высоким, чем у металлов, логарифмическим декрементом затухания звуковых колебаний, но обладает существенным недостатком, а именно высокой трудоемкостью изготовления панелей с трубчатым заполнителем, при которой преимущественно используется ручной труд. Кроме того, звукопоглощающая конструкция, изготовленная таким способом, как и другие известные резонансные отражатели звука, эффективна в сравнительно узкой полосе частот.

К недостаткам известного способа следует отнести и то, что изготовленные по нему конструкции содержат ячейки в виде трубчатых камер с не ярко выраженными объемами резонаторов, что снижает их эффективность и приближает, по сути, к звукопоглощающим элементам кулисного типа (см. справочник “Борьба с шумом на производстве”, под общей редакцией Е.Я.Юдина, М., “Машиностроение”, 1985, с. 240-242).

Существенным недостатком известного способа является также, то, что изготовленные по нему конструкции обладают необоснованно завышенной массой, так как газовые тракты авиационных двигателей являются относительно малонагруженными по сравнению с аналогичными трехслойными конструкциями, работающими на устойчивость и требующими заполнителей высоких жесткости и прочности, например килем и рулями высоты самолета, для производства которых применяется известный способ. Следствием завышенной массы является неполная реализация возможностей увеличения коммерческой нагрузки, в частности, широкофюзеляжных самолетов за счет применения в конструкции их двигателей композиционных материалов с низким удельным весом.

Задача изобретения - снижение массы и трудоемкости изготовления звукопоглощающей конструкции газового тракта, повышение эффективности снижения шума, создаваемого газовым или воздушным потоком при прохождении им газовых трактов двигателя транспортного средства.

Технический результат, который может быть получен при осуществлении изобретения, заключается в расширении спектра частот эффективного поглощения звуковых колебаний за счет придания ячейкам панелей ярко выраженной формы резонаторов Гельмгольца, настроенных на несколько различных характерных спектров частот звуковых колебаний и максимальном использовании положительного свойства композиционных материалов - высокого логарифмического декремента затухания звуковых колебаний.

Поставленная задача решается тем, что в известном способе изготовления звукопоглощающей конструкции газового тракта, при котором ячеистые панели, содержащие заготовки резонаторов, скрепляют с наружной обшивкой и/или внутренней, контактирующей с газовым потоком, обшивкой, которую перфорируют сквозными отверстиями, образуя с ячейками панелей резонаторы, ячеистые панели формуют штамповкой, например вакуумной, или литьем, например, под давлением, из термопластичной пластмассы с образованием ячеек в форме усеченных пирамид и/или конусов, создавая при этом на них сплошные вершины, затем изгибают панели и при скреплении с обшивкой или обшивками придают им форму первого или второго порядка кривизны.

Кроме того, при формовании панели на одной ее стороне могут создавать ячейки, расположенные правильными рядами, с образованием сплошных вершин ячеек, которые используют для скрепления панели с соответствующей обшивкой, а на другой стороне панели - решетчатые крестообразные перемычки, которые также используют для скрепления панели с соответствующей обшивкой, при этом отверстия в вершинах ячеек панелей создают при их формовании установкой на штампе или пуансоне прокалывающих знаков, с образованием при сборке панели с внутренней перфорированной обшивкой или при ее перфорации резонаторов Гельмгольца.

Кроме того, при формовании панели могут создавать ячейки, расположенные шахматными рядами, при этом на стороне панели, которая будет обращена к внутренней обшивке, образуют сплошные вершины пирамидальных или конических ячеек, а на другой ее стороне - поверхностные перемычки, расположенные так же шахматными рядами, при этом вершины ячеек используют для скрепления панели с внутренней обшивкой, перемычки - с наружной обшивкой, а внутреннюю обшивку перфорируют, как в зоне контакта ячейками, так и в зонах пустот между ними с образованием соответственно резонаторов Гельмгольца и квазирезонаторов Гельмгольца.

Кроме того, при формовании панели на обеих ее сторонах могут создавать ячейки, направленные в противоположные стороны от ее средней плоскости, располагая их вершины шахматными рядами, образуя в частях ячеек, прилегающих к вершинам, резонаторы Гельмгольца, а в частях, прилегающих к основаниям, - квазирезонаторы Гельмгольца, при этом вершины ячеек панелей используют для скрепления панели с обшивками и перфорируют вершины, контактирующие с внутренней обшивкой, при формовании панели установкой на штампе или пуансоне прокалывающих знаков или при перфорации внутренней обшивки.

Кроме того, до сборки с обшивками могут формировать, по крайней мере, один ряд дополнительных панелей, ячейки которых располагают правильными рядами по одну сторону панели, а на другой стороне панели образуют решетчатые крестообразные перемычки, при этом высоту и площадь вершин ячеек уменьшают и/или угол наклона боковых стенок увеличивают при их формовании по мере удаления ряда от внутренней обшивки, а сборку ведут путем размещения ячеек последующей панели в ячейках основной или предыдущей дополнительной панели с зазорами между вершинами ячеек.

Кроме того, до сборки с обшивками могут формировать, по крайней мере, один ряд дополнительных панелей с шахматным расположением вершин ячеек на одной стороне панели и так же шахматным расположением поверхностных перемычек на другой ее стороне, а при сборке вершины ячеек дополнительной панели располагают в пустотах между ячейками основной панели или предыдущей дополнительной панели с зазорами между вершинами ячеек дополнительной панели и поверхностными перемычками основной панели или вершинами ячеек предыдущей дополнительной панели.

Кроме того, до сборки могут формировать дополнительные панели двух типов с расположением ячеек и поверхностных перемычек между ними шахматными рядами, а при сборке ячейки дополнительных панелей располагают как в ячейках, так и в пустотах между ними с зазорами соответственно между вершинами ячеек и между поверхностными перемычками стыкуемых панелей.

Кроме того, до сборки могут формировать, по крайней мере, два ряда дополнительных панелей с шахматным расположением вершин ячеек на одной стороне панели и так же шахматным расположением поверхностных перемычек на другой ее стоне, а при сборке ячейки дополнительных панелей располагают в пустотах между ячейками основной панели или предыдущей дополнительной панели с опорой краевых участков вершин ячеек дополнительных панелей на участки стенки основной панели, проходящие через ее среднюю поверхность.

Кроме того, при сборке ячейки дополнительной панели могут располагать в ячейках основной панели или предыдущей дополнительной панели этого же типа с зазорами между их поверхностными перемычками и вершинами ячеек основной или предыдущей дополнительной панели.

Кроме того, панели смежных рядов при сборке могут склеивать между собой или приформовывать друг к другу по участкам боковых стенок или вершин стыкуемых ячеек.

Кроме того, сборку панелей одного ряда могут вести в шахматном порядке со смещением долевых кромок, а сборку панелей следующего ряда - так же в шахматном порядке, исключая наложение стыков его панелей на стыки панелей предыдущего ряда.

Кроме того, внутренние слои наружной обшивки могут формировать и формовать в виде отдельных листовых секторов армированного реактопласта или термопласта или получать их разрезкой круговой оболочки, скреплять, например склеивать, панели с секторами, затем скреплять, например склеивать, полученные заготовки с внутренней обшивкой, и после чего на них формировать и формовать внешние слои наружной обшивки.

Кроме того, обшивки могут формировать из слоистого армированного реактопласта с температурой полимеризации, меньшей температуры размягчении материала ячеистых панелей, а ячеистые панели формируют из полиолефина, например полипропилена или полиэтилена, и со стороны контакта обшивок с панелями, по крайней мере, в зонах контакта, обшивки футеруют праймслоем, обеспечивающим их адгезионную связь с панелями, например сополимером термопласта, из которого сформированы ячеистые панели.

Кроме того, обшивки могут формировать из слоистого армированного термопласта с температурой полимеризации, меньшей температуры размягчения материала ячеистых панелей, а ячеистые панели формируют из высоко термостойкого термопласта, например полибензимидазола или полиакрилата и со стороны контакта обшивок с панелями, по крайней мере, в зонах контакта, обшивки футеруют праймслоем, обеспечивающим их адгезинную связь с панелями, например сополимером термопласта, из которого сформированы ячеистые панели.

Кроме того, каждую панель могут скреплять с соответствующей обшивкой, по крайней мере, в трех точках, используя для этого саморежущие метизы, которые ввинчивают на контрящий клеевой состав, например холодного отверждения в приливы, которые образуют на внутренних сторонах вершин ячеек.

Кроме того, в метизах до установки могут получать сквозные отверстия, образующие при сборке с ячейками или пустотами между ячейками панелей резонаторы Гельмгольца или, соответственно, квазирезонаторы Гельмгольца.

Кроме того, при изгибании заготовок панелей могут обеспечивать контакт между боковыми стенками их пирамидальных ячеек, устраняя пустоты между ними, по крайней мере, в одном из направлений газового тракта, например окружном, при этом панели скрепляют с наружной обшивкой, а внутреннюю обшивку не устанавливают.

Кроме того, между боковых стенок ячеек, скрепляемых затем с наружной и/или внутренней обшивкой могут пропускать стержни, например, V-образного поперечного профиля, которые предварительно формируют и формуют из однонаправленного композиционного материала, например, методом пултрузии и жестко соединяют стержни с концевыми стыковочными шпангоутами наружной и/или внутренней обшивки.

Кроме того, ячейки каждой панели и/или ячейки панелей одного ряда могут настраивать на гашение звуковых колебаний, по крайней, мере, в двух спектрах частот, формируя и формуя при этом ячейки на штампе или пуансоне, имеющем различные по объему формующие элементы и/или различные по площади поперечного сечения прокалывающие знаки.

Формование ячеистых панелей штамповкой, например вакуумной, или литьем, например под давлением, из термопластичной пластмассы позволяет значительно сократить трудоемкость изготовления и упростить технологическую оснастку, практически исключив ручной труд и производственные отходы, а также снизить их массу за счет получения возможности применения материалов с меньшей, чем у стеклопластика, плотностью.

Образование ячеек панелей в форме усеченных пирамид или конусов с созданием на них сплошных вершин, а между боковыми сторонами смежных ячеек - пустот позволяет легко изгибать панели, не создавая в них чрезмерных напряжений, и обеспечить надежную прочность скрепления панелей с соответствующей обшивкой, что повышает несущую способность конструкции и ее долговечность при действии циклических нагрузок.

Придание панелям формы как первого, так и второго порядка кривизны позволяет скреплять их с обшивками как простого (вентиляторный контур), так и сложного профиля (диффузор, сопло и т.д.).

Создание при формовании панели ячеек, расположенных правильными рядами, при образовании на одной стороне панели сплошных вершин, а на другой ее стороне - крестообразных решетчатых перемычек, с использованием вершин ячеек для скрепления панели с соответствующей, например, внутренней обшивкой, а перемычек - также для скрепления панели с соответствующей, например, наружной обшивкой позволяет увеличить прочность скрепления панелей с обшивками, а в ряде случаев исключить необходимость применения внутренней обшивки, т.к. достаточно гладкая поверхность газового тракта может быть образована малыми сплошными основаниями пирамидальных ячеек.

Создание при формовании панели ячеек, расположенных шахматными рядами, с образованием на стороне панели, которая будет обращена к внутренней обшивке, сплошных вершин пирамидальных или конических ячеек, а на другой ее стороне - поверхностных перемычек, расположенных так же шахматными рядами, с использованием при этом вершин ячеек для скрепления панели с внутренней обшивкой, а перемычек между ними - для скрепления панели с наружной обшивкой позволяет дополнительно увеличить поверхность скрепления панели с наружной обшивкой и повысить тем самым надежность конструкции. Перфорация внутренней обшивки как в зоне контакта ячейками, так и в зонах пустот между ними с образованием в последнем случае квазирезонаторов Гельмгольца позволяет повысить эффективность звукопоглощения за счет увеличения площади газового тракта, перекрываемой резонаторами-глушителями шума.

Создание при формовании панели ячеек, направленных в противоположные стороны от ее средней плоскости, с расположением их вершин шахматными рядами позволяет образовать в частях ячеек, прилегающих к вершинам, резонаторы Гельмгольца, а в частях, прилегающих к основаниям, - квазирезонаторы Гельмгольца, значительно увеличив тем самым эффективность звукопоглощения. Перфорация вершин ячеек, контактирующих с внутренней обшивкой, при формовании панели установкой на штампе или пуансоне прокалывающих знаков значительно сокращает трудоемкость сверлильных и слесарных работ и упрощает процесс сборки панелей с внутренней обшивкой.

Формирование до сборки с обшивками, по крайней мере, одного ряда дополнительных панелей, ячейки которых располагают правильными рядами по одну сторону панели, с образованием на другой стороне панели решетчатых крестообразных перемычек позволяет повысить эффективность звукопоглощения за счет увеличения площади газового тракта, перекрываемой резонаторами. Уменьшение высоты и площади вершин ячеек и/или увеличение угла наклона боковых стенок по мере удаления рядов панелей от внутренней обшивки позволяет осуществлять сборку панелей смежных рядов с зазорами между вершинами ячеек, что расширяет спектр частот звуковых колебаний, поглощаемых резонаторами, так как каждый ряд панелей настраивается на определенную частоту шума. Размещение ячеек последующей панели в ячейках предыдущей панели с зазором между малыми сплошными основаниями ячеек позволяет повысить эффективность шумогашения за счет расширения пропорционально числу рядов ячеек в панелях, спектра частот эффективного поглощения звуковых колебаний. Создание отверстий в ячейках всех панелей, следующих за первой панелью, считая от внутренней обшивки, при их формовании установкой на штампах или пуансонах прокалывающих знаков позволяет снизить трудоемкость изготовления конструкции за счет значительного сокращения объема сверлильных и слесарных работ.

Формирование, по крайней мере, одного ряда дополнительных панелей позволяет значительно повысить эффективность шумогашения за счет расширения пропорционально числу рядов дополнительных панелей спектра частот эффективного поглощения звуковых колебаний.

Формирование до сборки дополнительных панелей двух типов с расположением ячеек шахматными рядами и расположение при сборке ячеек дополнительных панелей как в ячейках, так и в пустотах между ними с зазорами соответственно между вершинами ячеек и между поверхностными перемычками стыкуемых панелей позволяет повысить эффективность шумогашения за счет расширения спектра частот эффективного поглощения звуковых колебаний не только за счет создания дополнительных рядов резонаторов Гельмгольца, но и за счет дополнительных рядов квазирезонаторов Гельмгольца, располагаемых в пустотах между ячейками. Причем увеличение эффективности звукопоглощения будет пропорционально числу рядов дополнительных панелей.

Формирование дополнительно, по крайней мере, двух рядов дополнительных панелей с шахматным расположением вершин ячеек на одной стороне панели и так же шахматным расположением поверхностных перемычек на другой ее стороне и расположение при сборке ячеек дополнительных панелей в пустотах между ячейками основной панели или предыдущей дополнительной панели позволяет значительно повысить эффективность шумогашения за счет четкого создания в полостях ячеек, прилегающих к вершинам, ярко выраженных резонаторов Гельмгольца.

Опирание краевых участков вершин ячеек дополнительных панелей на участки стенки основной панели, проходящие через ее среднюю поверхность, значительно увеличивает жесткость панели и звукопоглощающей конструкции в целом.

Расположение при сборке ячеек дополнительной панели в ячейках основной панели или предыдущей дополнительной панели этого же типа с зазорами между их поверхностными перемычками и вершинами ячеек основной или предыдущей дополнительной панели позволяет повысить эффективность шумогашения за счет расширения спектра частот эффективного поглощения звуковых колебаний не только путем создания дополнительных рядов резонаторов Гельмгольца, но и за счет дополнительных рядов квазирезонаторов Гельмгольца, располагаемых в пустотах между ячейками. Причем увеличение эффективности звукопоглощения будет пропорционально числу рядов дополнительных панелей.

Склейка между собой или приформовка друг к другу по участкам боковых стенок или вершин стыкуемых ячеек при сборке панелей смежных рядов повышает прочность и жесткость звукопоглощающей конструкции в целом.

Сборка панелей одного ряда в шахматном порядке со смещением долевых кромок и сборка панелей следующего ряда так же в шахматном порядке, исключая наложение стыков его панелей на стыки панелей предыдущего ряда, повышает прочность и жесткость звукопоглощающей конструкции в целом за счет исключения слабых мест конструкции, которые могут возникнуть при наложении стыков панелей и выстраивании их в одну линию.

Формирование и формование внутренних слоев наружной обшивки в виде отдельных листовых секторов армированного реактопласта или термопласта или получение их разрезкой круговой оболочки с последующим скреплением, например, склейкой панели с секторами, а в дальнейшем скреплением, например, склейкой полученных заготовок с внутренней обшивкой и окончательным формированием и формованием на низ внешних слоев наружной обшивки позволяет исключить необходимость изготовления отдельной дорогостоящей оснастки для формирования и формования наружной обшивки, а также значительно снизить трудоемкость и себестоимость изготовления всей звукопоглощающей конструкции за счет исключения отдельной операции скрепления панелей с наружной обшивкой, которая в данном случае осуществляется одновременно с формованием наружной обшивки.

Формирование обшивок из слоистого армированного реактопласта с температурой полимеризации, меньшей температуры размягчения материала ячеистых панелей, и формирование ячеистых панелей из полиолефина, например полипропилена или полиэтилена, позволяет уверенно формировать наружную обшивку с использованием панели в качестве не извлекаемой оправки, за счет исключения вероятности потери панелями необходимых прочности и жесткости. Футерование обшивок со стороны их контакта с панелями, по крайней мере, в зонах их контакта, праймслоем, обеспечивающим их адгезинную связь с панелями, например сополимером термопласта, из которого сформированы ячеистые панели, обеспечивает прочное скрепление панелей с обшивками, несмотря на то, что первые являются термопластами, а вторые - реактопластами.

Формирование обшивок из слоистого армированного термопласта с температурой полимеризации, меньшей температуры размягчения материала ячеистых панелей, а ячеистых панелей - из термостойкого термопласта, например полибензимидазола или полиакрилата, позволяет использовать заявляемый способ для изготовления звукопоглощающих конструкций, располагаемых в “горячих” (сопловых) зонах турбореактивных двигателей или иных термонагруженных устройств. Футерование обшивок со стороны их контакта с панелями, по крайней мере, в зонах их контакта, праймслоем, обеспечивающим их адгезинную связь с панелями, например сополимером термопласта, из которого сформированы ячеистые панели, обеспечивает прочное скрепление панелей с обшивками, несмотря на то, что первые являются термопластами, а вторые - реактопластами.

Скрепление каждой панели с соответствующей обшивкой, по крайней мере, в трех точках, с использованием для этого саморежущих метизов, которые ввинчивают на контрящий клеевой состав, например, холодного отверждения, позволяет повысить прочность клеевой связи панелей с обшивками, а в ряде случаев - обойтись без нее.

Получение в метизах до их установки сквозных отверстий, образующих при сборке с ячейками или пустотами панелей резонаторы Гельмгольца или, соответственно, квазирезонаторы Гельмгольца, позволяет исключить полностью или частично операцию перфорации внутренней обшивки и контактирующего с ней ряда панелей.

Обеспечение при изгибании заготовок панелей контакта между боковыми стенками их пирамидальных ячеек с устранением пустот между ними, по крайней мере, в одном из направлений газового тракта, например окружном, позволяет в ряде случаев избежать необходимость установки внутренней обшивки и использования для формирования поверхности газового тракта сплошных вершин пирамидальных ячеек панелей. Скрепление панелей с наружной обшивкой без установки внутренней обшивки сокращает трудоемкость изготовления двигателя и снижает его массу, что дает возможность увеличить коммерческую нагрузку воздушного транспортного средства.

Пропускание (установка) между боковыми стенками ячеек скрепляемых затем с наружной и/или внутренней обшивкой стержней, например, V-образного поперечного профиля, которые предварительно формируют и формуют из однонаправленного композиционного материала, например, методом пултрузии и жестко соединяют с концевыми стыковочными шпангоутами наружной и/или внутренней обшивки, позволяет, при необходимости, значительно повысить изгибную жесткость и прочность конструкции.

Формирование и формование ячеек на штампе или пуансоне, имеющем различные по объему формующие элементы и/или различные по площади поперечного сечения прокалывающие знаки ячейки панелей одного ряда, позволяет настроить одну панель на гашение звуковых колебаний, по крайней, мере, в двух спектрах частот, используя для этого простую формующую оснастку.

Из известного уровня техники не выявлено влияние предписываемых предлагаемому изобретению преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение указанного результата.

Это доказывает соответствие предложенного способа изготовления звукопоглощающей конструкции газового тракта критерию изобретения “изобретательский уровень”.

На чертежах поясняется сущность и последовательность проведения технологических операций для различных вариантов реализации способа изготовления звукопоглощающей конструкции газового тракта.

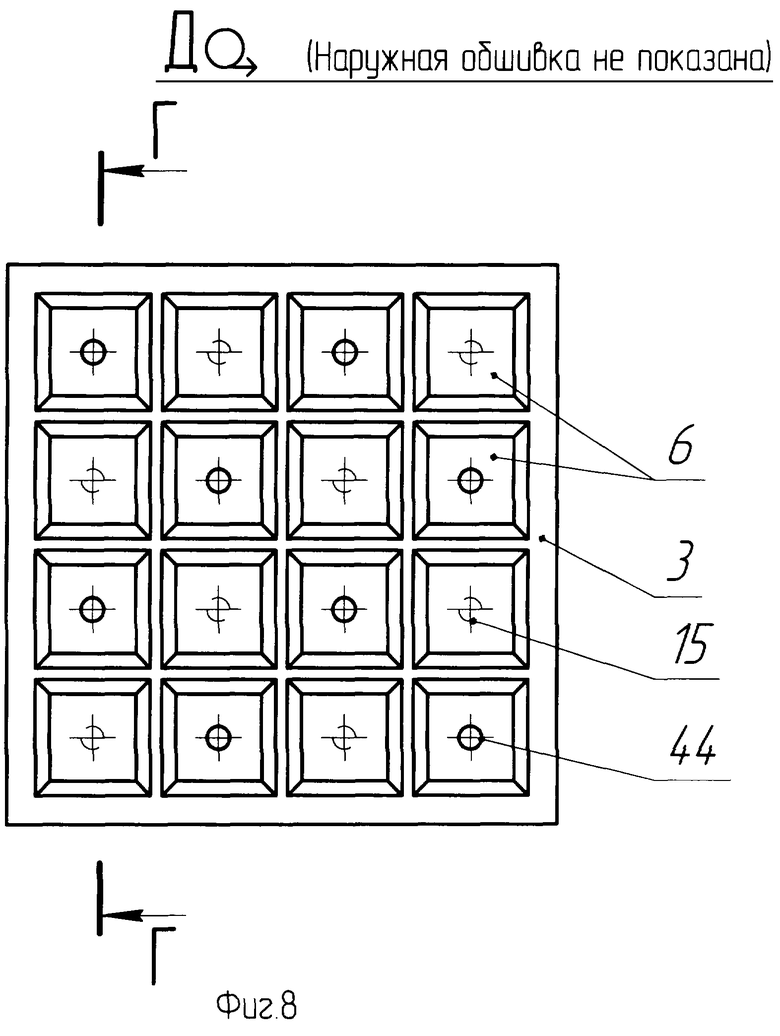

В зависимости от заданной максимальной температуры эксплуатации звукопоглощающей конструкции из промышленно-выпускаемого листа или гранул термопластичного материала формуют, соответственно, методом вакуумной штамповки или литья под давлением плоские ячеистые панели 1 (фиг.1) или 2 (фиг.6) или 3 (фиг.8).

Панели 1, 2, 3, содержащие заготовки резонаторов соответственно 4, 5, 6, скрепляют с соответственными наружными обшивками 7, 8, 9 и/или внутренними контактирующими с газовым потоком обшивками 10, 11, 12, которые перфорируют сквозными отверстиями 13, 14, 15, образуя с заготовками резонаторов 4, 5, 6, панелей 1, 2, 3 резонаторы 16, 17, 18 (соответственно фиг.3, 7 и 9).

При формовании панелей 1, 2, 3 на них образуют ячейки-заготовки резонаторов 4, 5, 6 в форме усеченных пирамид 19 (фиг.2), 20 (фиг.7), 21 (фиг.9) и/или конусов (на чертежах не изображены), создавая при этом на них сплошные вершины соответственно 22, 23, 24, а между соответствующими боковыми сторонами 25, 26, 27 смежных ячеек соответствующие пустоты 28, 29, 30, которые позволяют изгибать панели 1, 2, 3 и придавать им форму как первого 31 (фиг.4), так и второго 32 (фиг.5) порядков кривизны.

При формовании панели 1 (фиг.1, 2) на одной ее стороне создают ячейки 4, расположенные правильными рядами (на чертеже не обозначены), с образованием сплошных вершин 22, которые используют для скрепления панели с внутренней обшивкой 10 (фиг.3), а на другой стороне панели - решетчатые крестообразные перемычки 33 (фиг.1, 2, 3), которые также используют для скрепления панели с наружной обшивкой 7 (фиг.3), при этом отверстия 13 в вершинах 22 ячеек панелей 1 создают при их формовании установкой на штампе или пуансоне прокалывающих знаков 34 (фиг.21) с образованием при сборке панели 1 с внутренней перфорированной обшивкой 10 или при ее перфорации резонаторов Гельмгольца 16 (фиг.3).

При формовании панели 2 (фиг.6) создают ячейки 5, расположенные шахматными рядами (на чертеже не обозначены), при этом на стороне 35 панели 2, которая будет обращена к внутренней обшивке 11, образуют сплошные вершины 23 пирамидальных или конических ячеек 5, а на другой ее стороне 36 - поверхностные перемычки 37, расположенные также шахматными рядами (на чертеже не обозначены), при этом вершины 23 ячеек 5 используют для скрепления панели 2 с внутренней обшивкой 11, перемычки 37 - с наружной обшивкой 8, а внутреннюю обшивку 11 перфорируют отверстиями 14 и 38 как в зонах контакта с ячейками 5, так и в зонах пустот 29 между ними с образованием соответственно резонаторов Гельмгольца 17 и квазирезонаторов Гельмгольца 38.

При формовании панели 3 (фиг.8) на обеих ее сторонах 39 и 40 создают ячейки 6, направленные в противоположные стороны (на чертеже не обозначены) от ее средней плоскости (поверхности) СП, располагая их вершины шахматными рядами (на чертеже не обозначены), образуя в частях 41 ячеек 6, прилегающих к вершинам 24, резонаторы Гельмгольца 18, а в частях 42, прилегающих к основаниям (на чертеже не обозначены), - квазирезонаторы Гельмгольца 43, при этом вершины 24 ячеек 6 панелей 3 используют для скрепления панели с обшивками 9 и 12 и перфорируют вершины 24, контактирующие с внутренней обшивкой 12, отверстиями 44 при формовании панели 3 установкой на штампе или пуансоне прокалывающих знаков 34 (фиг.21) или при перфорации внутренней обшивки 12 отверстиями 15.

До сборки основной панели 45 с обшивками 46, 47 (фиг.10) формируют, по крайней мере, один ряд (на чертеже не обозначен) дополнительных панелей 48, 49, ячейки 50 и 51 которых располагают правильными рядами (на чертеже не изображены) по одну сторону соответствующей панели 48 или 49, а на другой стороне панели 48 или 49 образуют решетчатые крестообразные перемычки (на чертеже не изображены), при этом высоту и площадь вершин ячеек 50, 51 уменьшают и/или увеличивают угол наклона боковых стенок (на чертеже не обозначены) при их формовании по мере удаления рядов от внутренней обшивки 46, а сборку ведут путем размещения ячеек последующей панели в ячейках основной 45 или предыдущей дополнительной панели 48 с зазорами между вершинами ячеек (на чертеже не обозначены).

До сборки основной панели 52 с обшивками 53, 54 (фиг.11) формируют, по крайней мере, один ряд (на чертеже не обозначен) дополнительных панелей 55, 56 с шахматным расположением вершин ячеек (на чертеже не обозначены) на одной стороне соответствующей панели 55 или 56 и так же шахматным расположением поверхностных перемычек (на чертеже не изображены) на другой ее стороне, а при сборке вершины ячеек 57, 58 дополнительной панели 55 или 56 располагают в пустотах между ячейками основной панели 52 или предыдущей дополнительной панели, соответственно, с зазорами между вершинами ячеек 57, 58 дополнительной панели 56 и поверхностными перемычками основной панели 52 или вершинами ячеек предыдущей дополнительной панели 55.

До сборки основной панели 52 с обшивками 53, 54 (фиг.12) формируют дополнительные панели 59, 60 двух типов с расположением ячеек и поверхностных перемычек между ними шахматными рядами (на чертеже не обозначены), а при сборке ячейки дополнительных панелей 59, 60 располагают, как в ячейках, так и в пустотах между ними с зазорами, соответственно, между вершинами ячеек и между поверхностными перемычками стыкуемых панелей (на чертеже не обозначены).

До сборки основной панели 61 с обшивками 62, 63 (фиг.13) формируют, по крайней мере, два ряда дополнительных панелей 64, 65 с шахматным расположением вершин ячеек на одной стороне соответствующей панели 64 или 65 и так же шахматным расположением поверхностных перемычек на другой ее стороне (на чертеже не обозначены), а при сборке ячейки дополнительных панелей 64, 65 располагают в пустотах между ячейками основной панели 61 или предыдущей дополнительной панели с опорой краевых участков вершин ячеек (на чертеже не обозначены) дополнительных панелей 64, 65 на участки стенки основной панели 61, проходящие через ее среднюю поверхность СП.

При сборке с основной панелью 66 (фиг.14) ячейки дополнительных панелей 67, 68 располагают в ячейках основной панели 66 или предыдущей дополнительной панели этого же типа с зазорами между их поверхностными перемычками и вершинами ячеек (на чертеже не обозначены) основной 66 или предыдущей дополнительной панели.

Панели 48, 49 (фиг.10), 55, 56 (фиг.11), 59, 60 (фиг.12), 64, 65 (фиг.13) 67, 68 (фиг.14) смежных рядов (на чертежах не обозначены) при сборке склеивают между собой или приформовывают друг к другу по участкам боковых стенок или вершинам стыкуемых ячеек.

Сборку панелей одного ряда ведут в шахматном порядке со смещением долевых кромок, а сборку панелей следующего ряда - так же в шахматном порядке, исключая наложение стыков его панелей на стыки панелей предыдущего ряда (фиг.15).

Внутренние слои наружной обшивки 69 (фиг.16) формируют и формуют в виде отдельных листовых секторов 70 из армированного реактопласта или термопласта или получают их разрезкой круговой оболочки (на чертеже не изображена), скрепляют, например склеивают, панели 71 с секторами 70, затем скрепляют, например склеивают, полученные заготовки (на чертеже не обозначены) с внутренней обшивкой 72, после чего на них формируют и формуют внешние слои 73 наружной обшивки 69.

Обшивки 69, 72 (фиг.16) формируют из слоистого армированного реактопласта с температурой полимеризации, меньшей температуры размягчения материала ячеистых панелей 71, а ячеистые панели 71 формируют из полиолефина, например полипропилена или полиэтилена, и со стороны контакта обшивок 69, 72 с панелями 71, по крайней мере, в зонах контакта (на чертеже не обозначены), обшивки 69, 72 футеруют праймслоями 74, 75, обеспечивающими адгезинную связь обшивок 69, 72 с панелями 71, например сополимером термопласта, из которого сформированы ячеистые панели 71.

Обшивки 69, 72 (фиг.16) формируют из слоистого армированного термопласта с температурой полимеризации, меньшей температуры размягчения материала ячеистых панелей 71, а ячеистые панели 71 формируют из высоко термостойкого термопласта, например полибензимидазола или полиакрилата, и со стороны контакта обшивок 69, 72 с панелями 71, по крайней мере, в зонах контакта (на чертеже не обозначены), обшивки 69, 72 футеруют праймслоями 74, 75, обеспечивающими адгезинную связь обшивок 69, 72 с панелями 71, например сополимером термопласта, из которого сформированы ячеистые панели 71.

Каждую панель 76 (фиг.17) скрепляют с внутренней обшивкой 77, по крайней мере, в трех точках, используя для этого саморежущие метизы 78, которые ввинчивают на контрящий клеевой состав (на чертеже не изображен), например, холодного отверждения в приливы 79, которые образуют на внутренних сторонах вершин ячеек 80, а внутреннюю обшивку 77 изготавливать из металла.

В метизах 78 (фиг.17) до установки получают сквозные отверстия 81, образующие при сборке с ячейками или пустотами между ячейками панелей 76 резонаторы Гельмгольца 82 или, соответственно, квазирезонаторы Гельмгольца (на чертеже не изображены).

При изгибании заготовок панелей 83 (фиг.18) обеспечивают контакт 84 между боковыми стенками их пирамидальных ячеек 85, устраняя пустоты между ними, по крайней мере, в одном из направлений газового тракта, например окружном, при этом панели 83 скрепляют с наружной обшивкой 86, а внутреннюю обшивку не устанавливают.

Между боковыми стенками ячеек 87, 88 панелей 89 (фиг.19), скрепляемых затем с наружной 90 и внутренней 91 обшивками, пропускают стержни (стрингеры) 92, 93, например, V-образного поперечного профиля, которые предварительно формируют и формуют из однонаправленного композиционного материала, например, методом пултрузии и жестко соединяют стержни 92, 93 с концевыми стыковочными шпангоутами 94, 95 (фиг.20) наружной 90 и/или внутренней 91 обшивок. В стержнях (стрингерах) 92, 93 могут быть получены несквозные просечки в окружном направлении, которые позволяют получить кольцевой намоткой подкрепляющие шпангоуты из высокомодульного композиционного материала (на чертеже не изображены).

Ячейки каждой панели 96 (фиг.21) и/или ячейки панелей одного ряда (на чертеже не обозначены) настраивают на гашение звуковых колебаний, по крайней, мере, в двух спектрах частот, формируя и формуя при этом ячейки на штампе или пуансоне 97, 98, имеющем различные по объему формующие элементы (знаки) 99, 100, закрепляемые на штампе или пуансоне 97, 98 с помощью метизов 101, и/или различные по площади поперечного сечения прокалывающие знаки 34.

Примеры конкретного выполнения.

Пример 1. Изготавливали задний обтекатель подвески авиационного двигателя ПС-90А (фиг.16), испытывающий в процессе эксплуатации температуру до 400 К, панели 71 которого изготавливали литьем под давлением полипропилена марки 21030 ГОСТ 2696-86 на литьевой машине марки Д 3136-750, а обшивки 69 и 72 получали намоткой на программном станке КУ-421 из стеклоровинга РВМН 10·1260-78 ТУ 6-05-241-404-84, пропитанного связующим ЭДТ - 10П ОСТ 92-0957-74. Для сборки панелей 71 с обшивками 69 и 72 применяли праймслой в виде пленок из материала типа “Совилен” марки АПГ ТУ 6-19-051-655-88.

Пример 2. Изготавливали обтекатель газогенератора авиационного двигателя ПС-90А (фиг.16), испытывающий в процессе эксплуатации температуру до 600 К, панели 71 которого изготавливали вакуумной штамповкой из опытных листов материала типа полимензимидазол, наружную обшивку 69 при этом получали намоткой на программном станке КУ-421 из стеклоровинга РВМН 10·1260-78 ТУ 6-05-241-404-84, пропитанного полиамидным связующим марки Полиамид-610 ГОСТ 10589-73, а внутреннюю обшивку, контактирующую с горячими газами, изготавливали из гнутых секторов листовой стали 30 ХГСА, которые затем соединяли с панелями с помощью винтов саморезов с центральными отверстиями, которые изготавливали на высадочных автоматах.

Пример 3. Изготавливали передний обтекатель подвески авиационного двигателя ПС-90А (фиг.19), испытывающий в процессе эксплуатации значительные (до 60 кН·м) изгибающие нагрузки. Материалы панелей 90 и обшивок 91, 92 брали тех же марок, что и в примере 1, но между ячейками 88, 89 устанавливали стрингеры 93, 94, которые получали пултрузией стеклоровинга РВМН 10·1260-78 ТУ 6-05-241-404-84, пропитанного эпоксидным связующим следующего состава: связующее ЭД-20 (60 в. ч.) + отвердитель изо-МТГФА (40 в. ч.).

Опытные испытания оболочек с газовыми трактами, оснащенными звукопоглощающими конструкциями, изготовленными в соответствии с приведенными примерами, показали, что использование предлагаемою способа позволяет полностью реализовать высокий логарифмический декремент затухания звуковых колебаний композиционного материала и повысить эффективность звукопоглощения панелей за счет придания их ячейкам ярко выраженной формы резонаторов Гельмгольца, настроенных на несколько различных характерных спектров частот звуковых колебаний, значительно снизить трудоемкость, материалоемкость и, соответственно, себестоимость изготовления и массу двигателя ПС 90А2, что по расчетам позволит увеличить коммерческую нагрузку широкофюзеляжных самолетов ТУ 204, ТУ 224, Ил 76 и ИЛ 96. Оснащение отечественных пассажирских и грузовых самолетов двигателями, газовые тракты которых будут оснащены звукопоглощающими конструкциями, изготовленными в соответствии с прилагаемым способом, позволяет рассчитывать на выполнение ими требований по предельно-допустимому шуму, предъявляемых Международной комиссией по безопасности полетов (ИКАО), что обеспечит их беспрепятственный допуск на международные авиалинии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕЙ КОНСТРУКЦИИ | 2004 |

|

RU2268380C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕЙ КОНСТРУКЦИИ | 2005 |

|

RU2282735C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОЙ ЗВУКОПОГЛОЩАЮЩЕЙ ПАНЕЛИ | 2012 |

|

RU2504477C1 |

| ЗВУКОПОГЛОЩАЮЩАЯ КОНСТРУКЦИЯ | 2010 |

|

RU2432259C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ШУМОЗАЩИТНОЙ ПАНЕЛИ ИЗОГНУТОЙ ФОРМЫ | 2014 |

|

RU2646061C2 |

| ЗВУКОПОГЛОЩАЮЩАЯ СОТОВАЯ ПАНЕЛЬ | 2017 |

|

RU2686915C1 |

| ЗВУКОПОГЛОЩАЮЩАЯ СОТОВАЯ ПАНЕЛЬ | 2016 |

|

RU2630488C1 |

| ВОЗДУХОЗАБОРНИК ГОНДОЛЫ И ГОНДОЛА, СОДЕРЖАЩАЯ ТАКОЙ ВОЗДУХОЗАБОРНИК | 2020 |

|

RU2801764C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕЙ КОНСТРУКЦИИ | 2010 |

|

RU2435669C1 |

| СОСТАВНАЯ ЗВУКОПОГЛОЩАЮЩАЯ ПАНЕЛЬ | 2019 |

|

RU2724095C1 |

Изобретение используется в шумогасящих конструкциях, поглощающих звуковые колебания, создаваемые газовыми потоками и их нагнетателями, и применяемых в транспортной технике, а более конкретно при производстве и эксплуатации газовых и воздушных трактов двигателей самолетов и судов на воздушной подушке, а также газоперекачивающих агрегатов магистральных трубопроводов. Способ изготовления звукопоглощающей конструкции газового тракта, при котором ячеистые панели, содержащие заготовки резонаторов, скрепляют с соответственными наружными обшивками и/или внутренними обшивками, контактирующими с газовым потоком, которые перфорируют сквозными отверстиями, образуя с ячейками панелей резонаторы. В предлагаемом способе ячеистые панели формуют штамповкой, например вакуумной, или литьем, например под давлением, из термопластичной пластмассы с образованием ячеек в форме усеченных пирамид, создавая при этом на них сплошные вершины, затем изгибают панели и при скреплении с обшивкой или обшивками придают им форму как первого, так и второго порядков кривизны. Технический результат - снижение массы и трудоемкости изготовления звукопоглощающей конструкции газового тракта, повышение эффективности снижения шума, создаваемого газовым или воздушным потоком при прохождении им газовых трактов двигателя транспортного средства. 19 з.п. ф-лы, 21 ил.

| Штамп для вырубки деталей изпОлОСОВОгО и лЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU822954A1 |

| US 3542152 A, 24.11.1970 | |||

| US 3734234 A, 22.05.1973 | |||

| ШУМОЗАЩИТНАЯ ПАНЕЛЬ | 1999 |

|

RU2167983C2 |

Авторы

Даты

2005-03-10—Публикация

2003-01-05—Подача