Изобретение относится к области конструкций, поглощающих звуковые колебания, и может применяться в транспортной технике, в том числе при изготовлении газовых трактов авиационных двигателей.

Известен способ изготовления звукопоглощающей конструкции, при котором объемную камеру соединяют с воздуховодом, перфорируя его боковые стенки отверстиями, образуя резонаторы Гельмгольца, имеющие эффективность шумоглушения в узкой полосе частот (см. справочник «Борьба с шумом на производстве» под общей редакцией Е.Я.Юдина, М., Машиностроение, 1985, с.302-306).

Известен способ изготовления звукопоглощающей конструкции, имеющий большую эффективность за счет увеличения площади, перекрываемой резонаторами, при котором ячеистые панели, содержащие заготовки резонаторов Гельмгольца в виде ячеистых сот, изгибают и скрепляют с обшивками газового тракта, а затем перфорируют обшивку, обращенную к газовому тракту, сквозными отверстиями, образуя с каждой сотовой ячейкой резонатор Гельмгольца (патент США №4390584, МПК 7 В 32 В 3/12).

Известный способ обладает высокой трудоемкостью и себестоимостью, обусловленными большим объемом работ по изготовлению сотовых ячеек, а также низкой прочностью скрепления сот с обшивками и сложностью применяемого технологического оборудования.

Известен также способ изготовления звукопоглощающей конструкции, при котором панели, содержащие ячеистые трубчатые стеклопластиковые заготовки резонаторов, склеивают с также стеклопластиковыми наружной и внутренней контактирующими с газовым потоком обшивками, причем последнюю перфорируют сквозными отверстиями, образуя с трубчатыми заполнителями панелей резонаторы (см. кн. авторов А.Н.Аношкина, А.А.Ташкинова «Прогнозирование несущей способности композитных фланцев корпусных деталей авиадвигателей», Пермь, Пермский государственный технический университет, 1998, с.13, 14).

Известный способ позволяет повысить прочность и надежность скрепления панелей с обшивками и увеличить эффективность шумоглушения за счет применения материалов с более высоким, чем у металлов, логарифмическим дескрементом затухания звуковых колебаний, но обладает существенным недостатком, а именно высокой трудоемкостью изготовления панелей с трубчатым заполнителем, при котором преимущественно используется ручной труд. Кроме того, звукопоглощающая конструкция, изготовленная таким способом, как и другие известные резонансные отражатели звука, эффективна в сравнительно узкой полосе частот. К недостаткам способа следует отнести и то, что изготовленные по нему конструкции содержат ячейки в виде трубчатых камер с неярко выраженными объемами резонаторов, что снижает их эффективность и приближает, по сути, к звукопоглощающим элементам кулисного типа (см. справочник "Борьба с шумом на производстве", под общей редакцией Е.Я.Юдина, М., Машиностроение, 1985, с.240-242).

Ближайшим по технической сущности и достигаемому результату к заявленному техническому решению относится известный способ изготовления звукопоглощающей конструкции, при котором изготавливают панели с ячейками, собирают пакет как минимум из двух панелей путем их стыковки, скрепляют пакет с внутренней и наружной обшивками, одну из которых, а именно контактирующую с газовым потоком, перфорируют сквозными отверстиями, образуя с ячейками панелей резонаторы (см. US №3542152 А, МПК 7 F 01 N 1/24, 1970).

К недостаткам этого способа следует отнести то, что изготовленный по данному способу пакет из состыкованных между собой ячеистых панелей с расположением ячеек правильными рядами имеет сквозные проходы вдоль всей поверхности панели, созданные пустотами, образованными стенками ячеек после их соединения между собой. Данный способ стыковки панелей с рассмотренными вариантами расположения ячеек не обеспечивает полного перекрытия всей площади пакета из ячеистых панелей резонаторами Гельмгольца и позволяет получить максимальный эффект звукопоглощения.

Задача изобретения - упрощение технологии изготовления звукопоглощающей ячеистой панели и повышение эффективности снижения шума.

Технический результат, который может быть получен при осуществлении изобретения, заключается в расширении спектра частот эффективного поглощения звуковых колебаний за счет образования дополнительных воздушных полостей различного объема с ярко выраженной формой резонаторов Гельмгольца, настроенных на несколько различных характерных спектров частот звуковых колебаний, и максимальном использовании всего объема пакета, собранного из ячеистых панелей.

Технический результат достигается тем, что в известном способе изготовления звукопоглощающей конструкции, при котором изготовляют панели с ячейками, имеющими форму, например, усеченных пирамид, собирают пакет, состоящий как минимум из двух панелей с односторонним направлением вершин и крестообразными поверхностными перемычками между ячейками на другой стороне, путем их стыковки по наружным боковым поверхностям, располагая вершины ячеек одной панели в пустотах другой, скрепляют пакет с внутренней и наружной обшивками, одну из которых, а именно контактирующую с газовым потоком, перфорируют сквозными отверстиями, образуя с ячейками панелей резонаторы, панели изготовляют путем формования или прессования из тканых армирующих материалов, например стеклотрикотажа, пропитанного связующим, причем при стыковке панелей вершины ячеек располагают в созданных крестообразными перемычками пустотах с образованием замкнутых полостей различного объема.

Кроме того, на одной из панелей пакета формируют расположенные правильными рядами ячейки разной высоты в шахматном порядке.

Кроме того, при сборке пакета могут формировать, по крайней мере, один ряд дополнительных ячеистых панелей, ячейки которой направлены в противоположные стороны от ее средней плоскости и расположены правильными рядами.

Кроме того, до скрепления пакетов между ними могут укладывать и прикреплять промежуточный слой, например акустическую сетку.

Кроме того, до стыковки панелей между ними прокладывают слой из тканого армирующего материала, например стеклотрикотажа, пропитанного связующим.

Получение ячеистых панелей путем формования, например, вакуумным или прессованием, например, прямым из тканых армирующих материалов, в частности стеклотрикотажа, пропитанного связующим, позволяет сократить длительную и трудоемкую подготовку производства, не требует оснащение специальным и дорогим оборудованием.

При сборке пакета путем стыковки ячеистых панелей по боковым наружным поверхностям ячеек, располагая ячейки в пустотах, образованных поверхностными крестообразными перемычками, образуются дополнительные замкнутые полости различного объема, а соединение пакета с обшивками позволяет полностью перекрыть весь объем замкнутыми полостями.

Формование на одной панели ячеек разной высоты в шахматном порядке повышает эффективность поглощения звуковых колебаний за счет образования воздушных полостей различного объема ярко выраженной формы резонаторов Гельмгольца, настроенных на несколько различных характерных спектров частот звуковых колебаний.

Получение при сборке пакета, по крайней мере, одного ряда дополнительных панелей с ячейками, расположенными на обеих ее сторонах и направленными в противоположные стороны от ее средней плоскости, позволяет повысить эффективность поглощения звуковых колебаний за счет увеличения количества воздушных полостей различного объема с ярко выраженной формой резонаторов Гельмгольца, настроенных на несколько различных характерных спектров частот звуковых колебаний.

Получение до скрепления пакета с обшивками еще как минимум одного пакета, состоящего из ячеистых панелей, позволяет повысить эффективность поглощения звуковых колебаний за счет увеличения дополнительных воздушных полостей различного объема ярко выраженной формы резонаторов Гельмгольца, настроенных на несколько различных характерных спектров частот звуковых колебаний и максимальном использовании всего объема пакета, собранного из ячеистых панелей.

Прокладывание промежуточного слоя, например акустической сетки, между пакетами, до скрепления их с обшивками, позволяет дополнительно повысить эффективность поглощения звуковых колебаний.

Прокладывание тканого армирующего материала, например стеклотрикотажа, пропитанного связующим между панелями до стыковки их между собой, позволяет повысить эффективность поглощения звуковых колебаний за счет разделения дополнительного объема между наружными боковыми гранями панелей на два объема разной высоты.

Из известного уровня техники не выявлено влияние предписываемых предлагаемому изобретению преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение указанного результата.

Это доказывает соответствие предложенного способа изготовления звукопоглощающей конструкции критерию изобретения «изобретательский уровень».

На чертежах поясняется сущность и последовательность проведения технологических операций для различных вариантов реализации способа изготовления звукопоглощающей конструкции.

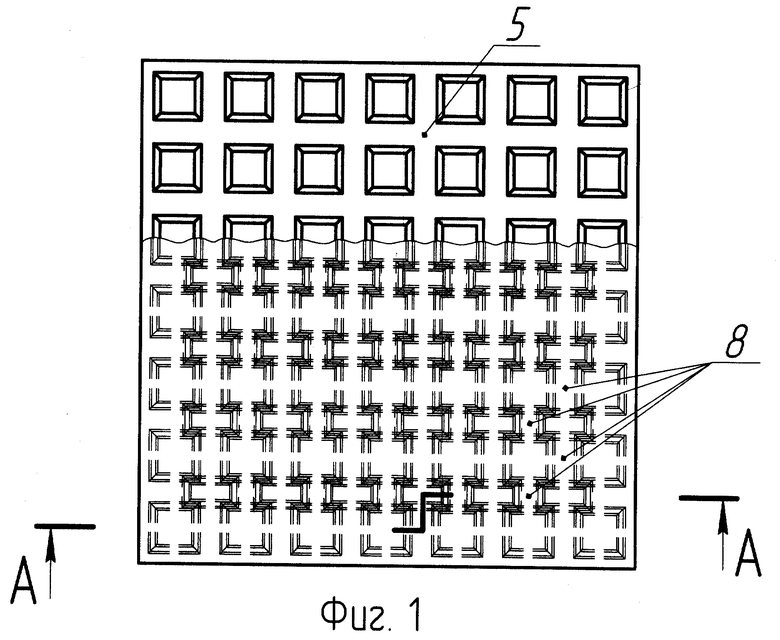

На фиг.1 изображен общий вид звукопоглощающей конструкции

На фиг.2 - сечение А-А фиг.1 - продольный разрез пакета.

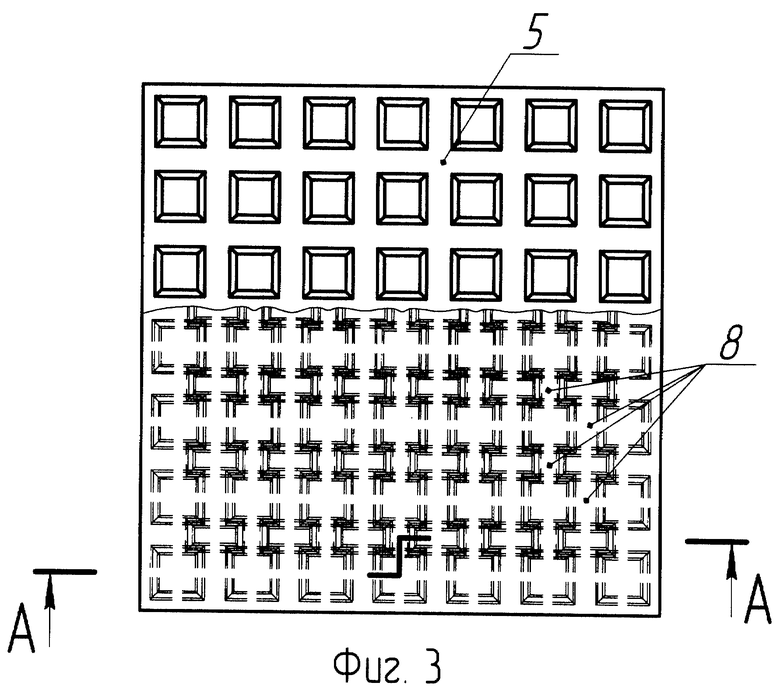

На фиг.3 - звукопоглощающая конструкция с вариантом стыковки панелей с направлением вершин в одну сторону и расположением правильными рядами, но с разной высотой ячеек - в шахматном порядке.

На фиг.4 - сечение А-А фиг.3 - продольный разрез пакета.

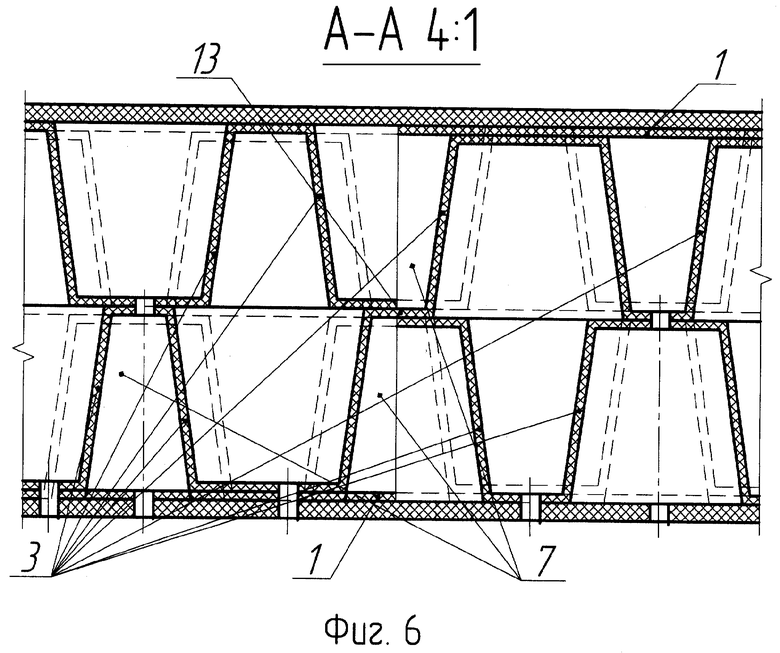

На фиг.5 - звукопоглощающая конструкция с вариантом стыковки панелей с направлением вершин в противоположные стороны от ее средней плоскости.

На фиг.6 - сечение А-А фиг.3 - продольный разрез пакета.

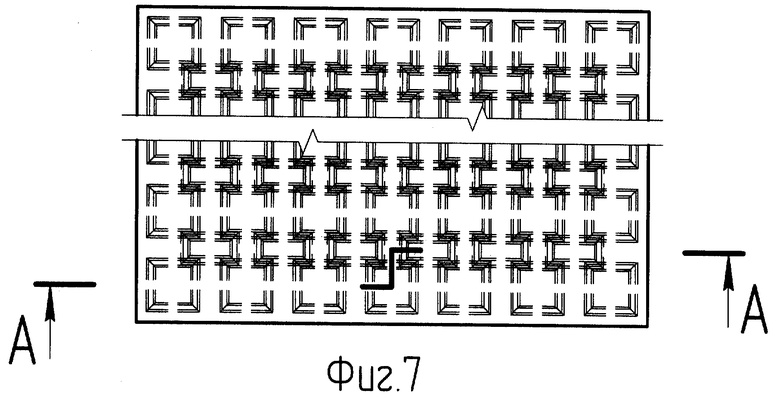

На фиг.7 - звукопоглощающая конструкция с вариантом использования промежуточного слоя между пакетами.

На фиг.8 - сечение А-А фиг.7 - продольный разрез пакета.

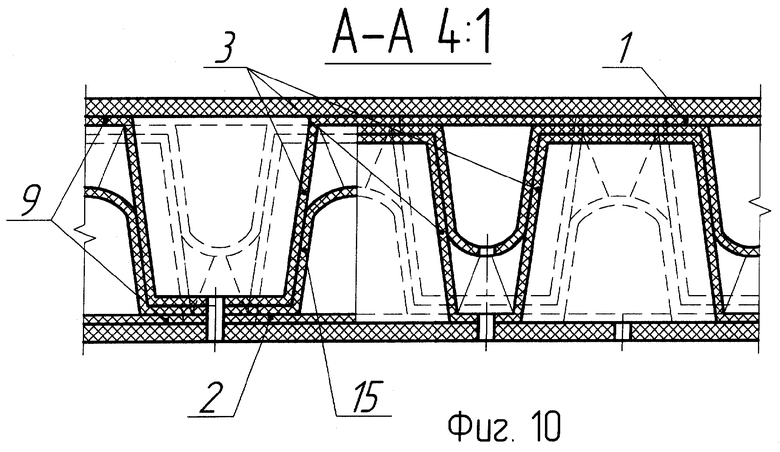

На фиг.9 - звукопоглощающая конструкция с вариантом стыковки панелей через промежуточный слой.

На фиг.10 - сечение А-А фиг.9 - продольный разрез.

Способ осуществляют следующим образом.

Исходным материалом для изготовления ячеистых панелей может быть выбрана ткань ТКТЭ арт. 56151 ТУ 17 РСФСР 625969-78.

Ячеистые панели 1, 2 (фиг.1, фиг.2) изготовляют методом, например, прямого прессования или контактного формования из ткани ТКТЭ арт. 56151 ТУ 17 РСФСР 625969-78, пропитанной эпоксидным связующим марки КДА ГУ 2225-032-002003306-97, при этом ячейки 3 расположены правильными рядами с односторонним направлением вершин 4, а на другой стороне образованы крестообразные перемычки 5 между ячейками 3. Проводят режим полимеризации. Выкладывают наружную обшивку 6 из стеклоткани Т-10-80 ГОСТ 19170-73, например 2 слоя, пропитанную эпоксидным связующим марки КДА ТУ 2225-032-002003306-97, к ней прикрепляют ячеистую панель 1, затем на ячеистые панели 1, 2, а именно на наружную поверхность ячеек 3, наносят клей К-153 ОСТ 92-0949-74, проводят сборку пакета - стыкуют панели 1 и 2, располагая ячейки 3 панелей 1, 2 в пустотах 7, образованных крестообразными перемычками 5 с образованием замкнутых полостей 8. После этого на пакет 9 выкладывают внутреннюю обшивку 11 из стеклоткани Т-10-80 ГОСТ 19170-73, например 2 слоя, пропитанную эпоксидным связующим марки КДА ТУ 2225-032-002003306-97. Проводят режим полимеризации. Перфорируют сквозными отверстиями 10.

Изготовление звукопоглощающей конструкции методом прессования или формования не требует оснащения специального оборудования, сокращается время подготовки производства, а метод стыковки ячеистых панелей позволяет увеличить количество замкнутых полостей различного объема по всей площади пакета, что в результате при эксплуатации повышает эффективность шумоглушения.

Для усиления эффекта шумоглушения:

- формуют панели 12 (фиг.3, фиг.4) с ячейками 3, направленными в одну сторону от плоскости выдавливания и расположенными правильными рядами, но разной высоты в шахматном порядке. Ячеистые панели 2, 12 стыкуют, располагая ячейки 3 панели 2 в пустотах 7, образованных крестообразными перемычками 5 панели 12 с образованием замкнутых полостей 8. Изготовленная данным способом звукопоглощающая конструкция позволяет расширить спектр поглощения звуковых колебаний, что в результате при эксплуатации повышает эффективность шумоглушения.

- формуют панели 13 (фиг.5, фиг.6) с ячейками 3, направленными в противоположные стороны от ее средней плоскости. Ячеистые панели 1, 13 стыкуют, располагая ячейки 3 панели 13 в пустотах 7, образованных крестообразными перемычками 5 панели 1 с образованием замкнутых полостей 8. Изготовленная данным способом звукопоглощающая конструкция позволяет увеличить количество замкнутых полостей, что в результате при эксплуатации повышает эффективность шумоглушения.

- формуют панели 1, 2 (фиг.7, фиг.8) с ячейками 3, направленными в одну сторону от плоскости выдавливания и расположенными правильными рядами. Собирают пакет 9 из ячеистых панелей 1 и 2. При изготовлении звукопоглощающей конструкции между пакетами 9 прокладывают промежуточный слой 14, например акустическая сетка. Изготовленная данным способом звукопоглощающая конструкция позволяет увеличить количество замкнутых полостей и расширить спектр поглощения звуковых колебаний, что в результате при эксплуатации повышает эффективность шумоглушения.

- формуют панели 1, 2 (фиг.9, фиг.10) с ячейками 3, направленными в одну сторону от плоскости выдавливания и расположенными правильными рядами. При сборке пакета 9 между ячеистыми панелями 1 и 2 прокладывают промежуточный слой 15. Изготовленная данным способом звукопоглощающая конструкция позволяет расширить спектр поглощения звуковых колебаний, что в результате при эксплуатации повышает эффективность шумоглушения.

Использование предложенного способа по сравнению с прототипом позволит решить поставленную задачу и получить новый технический результат - упростить технологию изготовления за счет применения для изготовления ячеистых панелей способа прессования или формования, который прост в изготовлении, не требует специального оснащения и повысит эффективность снижения шума за счет увеличения количества замкнутых полостей различного объема по всей площади, что в итоге позволит с максимальной эффективностью решить задачу снижения уровня шумоглушения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕЙ КОНСТРУКЦИИ | 2005 |

|

RU2282735C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕЙ КОНСТРУКЦИИ ГАЗОВОГО ТРАКТА | 2003 |

|

RU2247878C2 |

| Комбинированная звукопоглощающая панель | 2016 |

|

RU2639759C2 |

| ЗВУКОПОГЛОЩАЮЩАЯ СОТОВАЯ ПАНЕЛЬ | 2017 |

|

RU2686915C1 |

| СОСТАВНАЯ ЗВУКОПОГЛОЩАЮЩАЯ ПАНЕЛЬ | 2019 |

|

RU2724095C1 |

| ЗВУКОПОГЛОЩАЮЩАЯ КОНСТРУКЦИЯ | 1992 |

|

RU2064691C1 |

| ЗВУКОПОГЛОЩАЮЩАЯ СОТОВАЯ ПАНЕЛЬ | 2016 |

|

RU2630488C1 |

| ШУМОПОГЛОЩАЮЩАЯ СИСТЕМА | 1997 |

|

RU2137214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОЙ ЗВУКОПОГЛОЩАЮЩЕЙ ПАНЕЛИ | 2012 |

|

RU2504477C1 |

| УНИВЕРСАЛЬНЫЙ МЕМБРАННЫЙ ШУМОПОГЛОЩАЮЩИЙ МОДУЛЬ | 2012 |

|

RU2542607C2 |

Изобретение относится к области конструкций, поглощающих звуковые колебания, и может применяться в транспортной технике, в том числе при изготовлении газовых трактов авиационных двигателей. Способ изготовления звукопоглощающей конструкции включает изготовление панелей с ячейками, имеющими форму, например, усеченных пирамид. Изготовляют панели путем формования или прессования из тканых армирующих материалов, например стеклотрикотажа, пропитанного связующим. После чего собирают пакет, состоящий как минимум из двух панелей с односторонним направлением вершин и крестообразными поверхностными перемычками между ячейками на другой стороне, путем их стыковки по наружным боковым поверхностям. При стыковке панелей вершины ячеек одной панели располагают в созданных крестообразными перемычками пустотах другой панели с образованием замкнутых полостей различного объема. Затем скрепляют пакет с внутренней и наружной обшивками, одну из которых, а именно контактирующую с газовым потоком, перфорируют сквозными отверстиями, образуя с ячейками панелей резонаторы. Изобретение позволяет повысить эффективность снижения шума и упростить технологию изготовления звукопоглощающей панели. 4 з.п. ф-лы, 10 ил.

| US 3542152 А, 24.11.1970 | |||

| Способ изготовления трехслойных конструкций | 1973 |

|

SU977638A1 |

| ЗВУКОПОГЛОЩАЮЩАЯ КОНСТРУКЦИЯ | 1992 |

|

RU2064691C1 |

| Двухвалковый правильный калибр | 1972 |

|

SU454949A1 |

| Трехслойная панель | 1980 |

|

SU990996A1 |

| УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ИЗЛУЧЕНИЯ ОТ ИСТОЧНИКА ОБЪЕКТУ | 2012 |

|

RU2533058C2 |

| DE 4237513 А1, 11.05.1994. | |||

Авторы

Даты

2006-01-20—Публикация

2004-05-31—Подача