Изобретение относится к атомной промышленности и может быть использовано при отработке технологии изготовления твэлов дисперсионного типа, у которых в качестве ядерного топлива используются гранулы урана, его сплавов и соединений, а также при гидравлических или иных испытаниях макетов или имитаторов твэлов дисперсионного типа любой конфигурации и формы.

Известно использование в качестве ядерного топлива дробленой крупки из сплава U-9% Mo, диспергированной в магниевой матрице (Самойлов А.Г., Каштанов А.И., Волков B.C. Дисперсионные твэлы. Том. 2, М., Энергоиздат, 1982, с.159-161). Однако получение порошка-крупки U-9% Mo сплава методами дробления или механического измельчения исходных слитков достаточно энерго- и трудоемкий процесс.

В последние годы возрос интерес к порошкам и гранулам из урана и его сплавов с Мо, Zr, Nb, Si, Os, Re и другими элементами в связи с международной программой нераспространения ядерного оружия снижением обогащения ядерного топлива дисперсионных твэлов исследовательских реакторов по содержанию изотопа урана - 235. При снижении обогащения топлива по изотопу урана - 235 до значений менее 20% массовых, с целью сохранения в твэле общего количества урана - 235 на постоянном уровне, необходимо повышать концентрацию урана общего в твэле, либо использовать в качестве топлива более плотные соединения урана, чем используемые до снижения обогащения (оксиды, алюминиды, силициды урана). Поскольку пределы повышения концентрации ядерного топлива в твэлах дисперсионного типа были исчерпаны (40-50% объемных), а необходимое количество урана - 235 не было доведено до требуемого количества, в качестве топлива для дисперсионных твэлов было предложено использовать соединения урана и его сплавы с плотностью выше 17 г/см3. Легирующие элементы в сплавы вводятся в количествах, достаточных для частичной или полной стабилизации γ-фазы, для снижения взаимодействия топлива с материалом матрицы и оболочки, для снижения его распухания в процессе эксплуатации твэла в реакторе. Чаще всего используется дисперсионное топливо, получаемое в форме гранул-сфер размером менее 500 мкм.

Известны гранулы ядерного топлива из уран-молибденового сплава и способ их получения путем центробежного распыления расплава с вращающегося слитка-электрода (A.B.Aleksandrov, A.A.Enin and Tkachyov. Reduction of fuel enrichment for research reactors built-up in accordance with Russian (Soviet) projects. Transactions Oral Presentations and Posters ENS RRFM 2001, p. 127-131, 2001.), (R.Kh.Gibadullin, A.D.Karpin, Yu M.Pevchikh, V.V.Popov, V.N.Sugonyaev, V.M.Troyanov. Examination of U-9% Mo alloy powder microstructure in its initial condition and after fuel pin fabrication. 6th Internetional Topical Meeting on Research Reactor Fuel Management. Ghent, Belgium. March 17-20, 2002, р.193-196).

Известен способ получения сферических гранул из урана и его сплавов, заключающийся в том, что уран и легирующие материалы загружаются в тигель, плавятся электродуговым или индукционным нагревом, расплав подается на вращающийся диск и распыляется в атмосфере инертного газа под действием центробежной силы. Состав сферических гранул, получаемых этим методом следующий: основа уран, около 4-9 массовых % Q и около 4 массовых % X, где Q - Мо, Nb, Zr, а Х выбирается из Мо, Nb, Ru, Pt, Zr, Si, Ir, Rd, W, Та при Q≠X (Патент США №5978432 от 02.11.1999 г., МКИ G 21 С 3/60 с приоритетом от 17.04.1998 г., патент Республики Корея (Южная Корея) №98-15783).

Полученные указанными выше способами крупка и сферические гранулы используются в качестве дисперсионного ядерного топлива в твэлах исследовательских реакторов. Повышение загрузки дисперсионного топлива в матрицу твэла, использование сферического топлива взамен крупки требуют проведения опытных работ по отработке технологических режимов, таких как

- смешивание сфер-гранул с порошком материала матрицы (алюминий, его сплавы или магний);

- прессование смесей;

- прокатка или выдавливание заготовок в оболочке;

- гидравлические испытания твэлов при изменении их конструкции, а также еще ряд других исследований и доработок.

Использовать для этих целей сферические гранулы ядерного топлива из урана и его сплавов не всегда целесообразно, поскольку полученные изделия, как правило, отправляются на переработку. Кроме этого, работа с радиоактивными материалами накладывает ряд ограничений как организационных, так и по технике безопасности. Все эти ограничения снижают количество и увеличивают время проведения экспериментов и опытных работ. Для первоначальных исследований можно применять гранулы имитаторы -заменители ядерного топлива. Так, в работе (T.C.Wiencek and I.G.Prokofiev. Low-Enriched Uranium-Molybdenum Fuel Plate Development. To be presented at the 2000 International Meeting on Reduced Enrichment for Research and Test Reactors/ October 1-6, 2000, Las Vegas, Nevada, USA, p. 273-284) в качестве имитатора уран-молибденовых сфер используются сферические частицы вольфрама.

Теоретическая плотность вольфрама близка к плотности урана и его сплавов, поэтому сферические гранулы из вольфрама требуют фракционного состава как ядерное топливо, могут быть использованы при отработке режимов смешивания и загрузки смеси в форму, исследовании процесса расслоения сферических гранул и матричного порошка алюминия, магния и их сплавов. Однако чистый сферический порошок вольфрама, крупности близкой к крупности гранул U-Mo сплава т.е., менее 160 мкм является тоже достаточно дорогим материалом, поскольку требуется специальная высокотемпературная технология его получения и механическая обработка сердечников имитаторов твэлов с гранулами из вольфрама затруднена в связи с тем, что вольфрам является труднообрабатываемым металлом.

Задачей изобретения является замена сферических гранул ядерного топлива из урана, его сплавов и их имитаторов из вольфрама при опытных работах и отработке технологических режимов и элементов конструкции, на менее дорогие, доступные и более безопасные гранулы.

Задача решается путем применения сферических гранул из известных материалов, типа быстрорежущих сталей, имеющих следующий химический состав, мас.%: углерод от 0,73 до 1,12; марганец и кремний не более 0,50; хром от 3,80 до 4,40; вольфрам от 2,50 до 18,50; ванадий от 1,00 до 3,00; кобальт не более 0,50; молибден от 0 до 5,30; никель не более 0,40; сера не более 0,025-0,035; фосфор не более 0,030, остальное - железо.

Сферические гранулы из быстрорежущих сталей получаются методом центробежного электродугового распыления вращающегося слитка-электрода или методом газового распыления расплава. Так, например, сферические гранулы из быстрорежущей стали марки ПР-10Р6М5 (ГОСТ 19265-73 Прутки и полосы из быстрорежущей стали. Технические условия. Изд., стандартов, 1986) выпускаются по техническим условиям (Технические условия 14-1-3851-84. Порошок быстрорежущей стали) и используются для изготовления режущего инструмента методами порошковой металлургии.

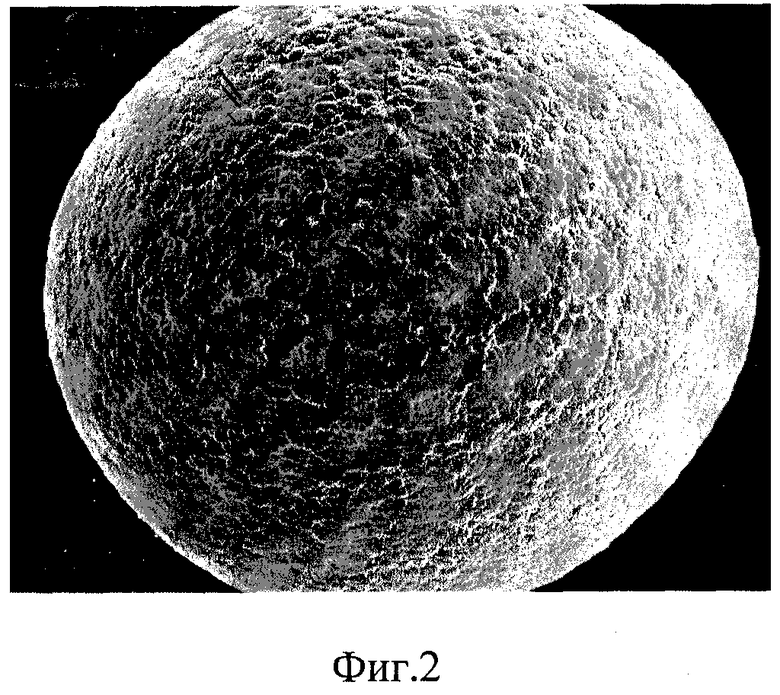

На фиг.1 приведена морфология поверхности сферических гранул из быстрорежущей стали ПР-10Р6М5.

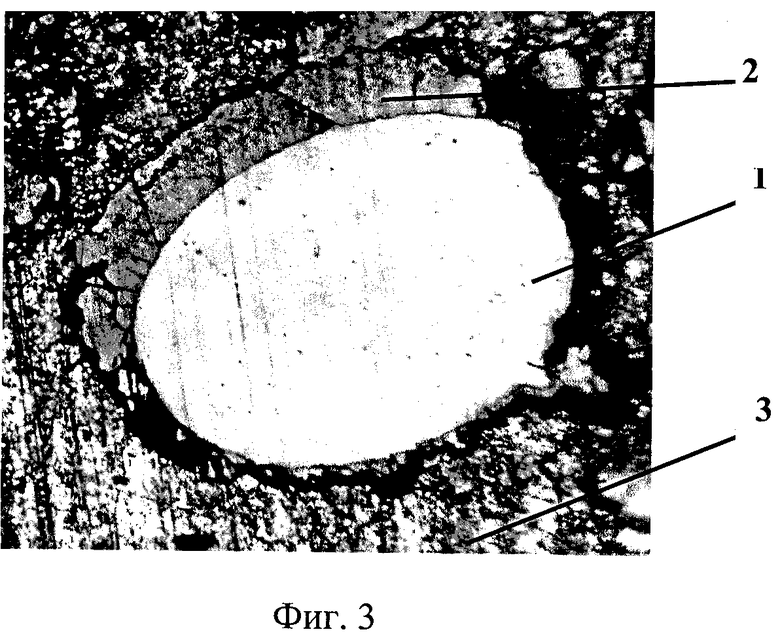

На фиг.2 приведена морфология поверхности сферических гранул из сплава U-9% Mo.

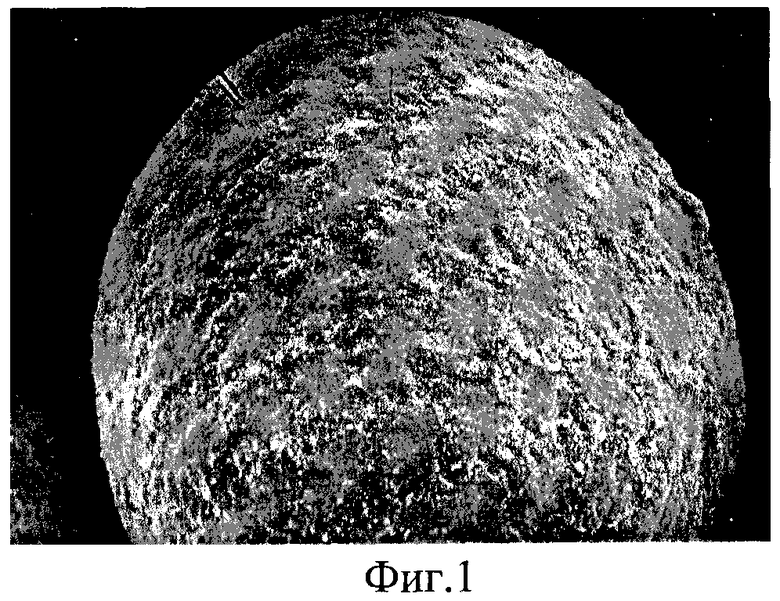

На фиг.3 показаны в разрезе: сферическая гранула из быстрорежущей стали марки ПР-10Р6М5-1, в матрице из алюминиевого сплава - 3, имитирующие процесс взаимодействия матрицы твэла из алюминиевого сплава с образованием интерметаллида МеxАly - 2.

Морфология поверхности гранул из быстрорежущих сталей идентична морфологии поверхности гранул из уран-молибденовых сплавов.

Более низкая температура расплава (плавления) при получении гранул из быстрорежущих сталей относительно вольфрама, а также содержание в своем составе небольшого количества дорогостоящих компонентов, таких как вольфрам и молибден, делают гранулы доступными для использования их в качестве имитаторов гранул ядерного топлива.

Как правило, при изготовлении твэлов дисперсионного типа в качестве матрицы топливного сердечника твэла используются алюминий, магний и их сплавы. Температурные режимы их обработок и самих твэлов не превышают 600°С и, как правило, находятся в диапазоне 360ч500°С.

Предлагаемые в качестве имитаторов ядерного топлива сферические гранулы из сплавов “быстрорежущих сталей” до температуры 600°С устойчивы к окислению на воздухе в течение длительного времени, не образуют окисного слоя, подверженного осыпанию или взаимодействию с матричным и оболочечным материалом твэлов.

Вместе с тем при длительной выдержке более 5 часов при температуре более 500°С, материал гранул имитаторов, так же как и материал гранул из урана и его сплавов, начинает взаимодействовать с материалом топливного сердечника и оболочки, то есть с алюминием или сплавами на основе алюминия, образуя их интерметаллиды типа MexAly. Таким образом, можно наблюдать изменение объема твэла или его комплектующих так же, как и в случае взаимодействия урана и его сплавов с алюминием.

Пример 1. На фиг.3 показано использование в качестве имитатора гранул ядерного топлива в матрице из алюминиевого сплава при прогреве имитатора сердечника твэла при температуре 600°С в течение 6 часов, промышленно выпускаемых сферических гранул из быстрорежущей стали марки ПР-10Р6М5, имеющих следующий химический состав, мас.%: углерод 0,82-0,90, марганец и кремний не более 0,50; хром 3,80-4,40; вольфрам 5,50-6,50; ванадий 1,70-2,10; кобальт не более 0,50; молибден 4,80-5,30; никель не более 0,40; сера не более 0,025-0,035; фосфор не более 0,030, остальное - железо.

1 - имитатор ядерного топлива -сферические гранулы сплава 10Р6М5;

2 - слой интерметаллида MexAly, образовавшийся в результате взаимодействия сферических гранул сплава 10Р6М5 с алюминиевым сплавом, имитирующий взаимодействие ядерного топлива с матричным и оболочечным материалом; 3 - алюминиевый сплав.

Наличие в составе гранул из быстрорежущих сталей элементов типа вольфрама, молибдена делает эти гранулы рентгеноконтрастными на фоне оболочек твэла и матрицы из алюминия и его сплавов, то есть позволяет проводить рентгенографический контроль их распределения в матрице сердечника имитатора твэла.

Необходимо учитывать, что уран и его сплавы с Мо, Zr, Nb, W, Та, Si, Ru, Rd обладают различной твердостью в зависимости как от содержания в них перечисленных компонентов, так и от способов получения и режимов термообработки. Так, твердость сплава U-Mo 8% (массовых) может изменяться от 280 до 620 кГ/мм2 при изменении температуры обработки от 300 до 600°С и времени выдержки при этих температурах от 0,1 до 1000 часов, а твердость сплава U-Mo 10% (массовых), обработанного при этих же температурно-временных характеристиках составляет от 300 до 560 кГ/мм2.

У выбранных в качестве имитаторов ядерного топлива гранул из сплавов быстрорежущих сталей можно изменять твердость до требуемой как у гранул ядерного топлива, изменяя температурно-временные режимы предварительных термообработок. Для этого гранулы из быстрорежущих сплавов подвергают закалке, либо отпуску.

Пример 2. Повышая температуру нагрева гранул из сплава Р6М5 от 500°С до 860°С, с последующим медленным охлаждением со скоростью 50°С/час, твердость материала гранул изменяется от 975 до 340 кГ/мм2.

Таким образом, применение имитатора гранул вместо гранул ядерного топлива позволит проводить процессы исследования и отработки технологии ТВЭЛ без оборудования со специальной защитой, более экономично, производительно и безопасно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлокерамический сплав на основе урана | 2021 |

|

RU2763048C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ | 2014 |

|

RU2564764C1 |

| СПОСОБ РЕГЕРАЦИИ ПОРОШКОВ ЯДЕРНОГО ТОПЛИВА ИЗ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ДИСПЕРСИОННЫХ КОМПОЗИЦИЙ НА ОСНОВЕ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2562809C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2124767C1 |

| ТВЭЛ ДЛЯ ВОДО-ВОДЯНЫХ ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ | 1996 |

|

RU2112287C1 |

| Твэл ядерного реактора | 2018 |

|

RU2691628C1 |

| ТЕРМОЭМИССИОННЫЙ ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ | 1992 |

|

RU2024106C1 |

| ТЕРМОЭМИССИОННЫЙ ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ | 2016 |

|

RU2634848C1 |

| ТАБЛЕТКА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ | 2018 |

|

RU2672256C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2125305C1 |

Изобретение относится к атомной промышленности и используется при отработке технологии изготовления твэлов дисперсионного типа, у которых в качестве ядерного топлива используются гранулы урана, его сплавов и соединений, а также при гидравлических или иных испытаниях макетов или имитаторов твэлов дисперсионного типа любой конфигурации и формы. Применение гранул из сплавов быстрорежущей стали состава: углерод от 0,73 до 1,12; марганец и кремний не более 0,50; хром от 3,80 до 4,40; вольфрам от 2,50 до 18,50; ванадий от 1,00 до 3,00; кобальт не более 0,50; молибден от 0 до 5,30; никель не более 0,40; сера не более 0,025-0,035; фосфор не более 0,030% массовых, остальное - железо в качестве имитаторов гранул ядерного топлива из урана и его сплавов. Изобретение позволяет проводить процессы исследования и отработки технологии ТВЭЛ без оборудования со специальной защитой, более экономично, производительно и безопасно. 3 ил.

Применение гранул из сплавов быстрорежущей стали состава: углерод от 0,73 до 1,12; марганец и кремний не более 0,50; хром от 3,80 до 4,40; вольфрам от 2,50 до 18,50; ванадий от 1,00 до 3,00; кобальт не более 0,50; молибден от 0 до 5,30; никель не более 0,40; сера не более 0,025-0,035; фосфор не более 0,030 мас.%, остальное – железо, в качестве имитаторов гранул ядерного топлива из урана и его сплавов.

| Быстрорежущая сталь | 1980 |

|

SU908927A1 |

| Быстрорежущая сталь | 1987 |

|

SU1463793A1 |

| ИМИТАТОР ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2001 |

|

RU2197023C2 |

| ИМИТАТОР ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2168776C1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 2000 |

|

RU2194792C2 |

| DE 1964985 A, 01.07.1971. | |||

Авторы

Даты

2005-03-10—Публикация

2003-06-20—Подача