Изобретение относится к области металлургии, а именно к сплавам на основе железа, и может найти применение при изготовлении металлорежущего инструмента, используемого для механической обработки трудно обрабатываемых материалов и штампов горячего деформирования, работающих в тяжелых условиях.

Из патентной литературы известна "Быстрорежущая сталь" по патенту 2025531, МКИ С 23 С 38/14, содержащая углерод (0,01-0,1)%, никель (12-22)%, вольфрам (5-13)%, молибден (0,01-3)%, титан (0,01-3)%, кобальт (0,01-10)%, алюминий (0,01-3)%, азот (0,3-2)% и железо остальное.

Недостаток этой быстрорежущей стали заключается в том, что она содержит большое суммарное количество дорогостоящего вольфрама и кобальта, что, кроме того, повышает хрупкость инструмента, а азот в указанном количестве приводит к образованию пор и раковин, нарушает пластичность, увеличивает трещины.

Прототипом предлагаемой быстрорежущей стали можно считать быстрорежущую сталь Р18К5Ф2 (Химушин Ф.Ф. Материалы в машиностроении. Т. 3. - М.: Машиностроение, 1968, с. 350), содержащую следующие компоненты:

Углерод - 0,85-0,95

Хром - 3,8-4,4

Вольфрам - 17,0-18,5

Молибден - Не более 1,0

Ванадий - 1,8-2,4

Кобальт - 5,0-6,0

Кремний - Не более 0,5

Марганец - Не более 0,5

Никель - Не более 0,4

Сера - Не более 0,03

Фосфор - Не более 0,035

Недостаток заключается в низкой красностойкости, хрупкости, инструмент быстро изнашивается, а при обработке трудно обрабатываемых материалов, особенно при черновой обработке, нельзя выдержать требуемые скорости резания и подачи.

Задача, на решение которой направлено предлагаемое изобретение, - повышение эксплуатационной стойкости путем повышения красностойкости, снижения себестоимости изготовления и сокращения легирующего элемента - кобальта.

Поставленная задача решается тем, что быстрорежущая сталь, содержащая углерод, хром, молибден, вольфрам, ванадий, кремний, марганец, никель, серу, фосфор и железо, дополнительно содержит цирконий и азот при следующем соотношении компонентов, мас.%:

Углерод - 0,95-1,20

Хром - 3,8-4,30

Молибден - 0,8-1,0

Вольфрам - 17,0-18,0

Ванадий - 1,0-2,0

Марганец - 0,4-0,5

Кремний - 0,3-0,6

Сера - 0,0015-0,025

Фосфор - 0,025-0,020

Хром - 3,8-4,3

Никель - 0,3-0,5

Цирконий - 1,9-2,0

Азот - 2,1-2,2

Железо - Остальное

Пример.

Быстрорежущую сталь получают следующим образом.

В шихту быстрорежущей стали, состоящую из феррохрома среднеуглеродистого (ГОСТ 4757-91), ферромолибдена (ГОСТ 4759-91), ферровольфрама (ГОСТ 17293-93), феррованадия (ТУ 14-5-98-78), ферромарганца (ГОСТ 4755-91), феррохром азотистого (ГОСТ 4757-79), плавикового шпата (ГОСТ 4421-73), ферросиликоцирконий (ТУ 14-5-83-77), алюминия, добавляют электрод из стали У7-У8.

Куски ферросплавов размерами более 10-15 мм в поперечнике необходимо раздробить.

Процесс переплава шихты происходит методом электрошлакового кокильного литья.

Перед плавкой расходуемый электрод из стали марки У7, У8 необходимо закрепить в инвентарной головке, провести корректировку его положения относительно рабочей полости плавильной емкости, опустить нерасходуемый электрод до соприкосновения с подовым электродом плавильного тигля и проверить наличие их контакта.

После этого надо засыпать в плавильную емкость рассчитанное количество шихты, добавить флюс - плавиковый шпат, а затем начать процесс переплавки. После выплавки проводят термическую обработку.

После термической обработки при температуре закалки (1290 ± 5)oС (зерно 10-11) и трехкратного отпуска при (560 ± 10)oС быстрорежущая сталь приобретает следующие свойства: твердость HRCэ 69-70 при достаточной вязкости, микроструктура - мелкоигольчатый мартенсит, хорошая шлифуемость, красностойкость 640oС, выдержка 4 ч.

Это объясняется совместным влиянием ферромарганца азотистого ФХН - 600 и циркония. Азот в сплаве присутствует в растворимых в аустените карбидных фазах М23(С, N)6, M6(C,N). Нитрид Zr (N, C) и карбонитрид Zr (C, N), имея высокую температуру плавления, в качестве эффективного модификатора измельчают зерно литого сплава, способствуя образованию эвтектики более тонкого строения, задерживают рост зерна при нагреве для закалки. Это позволяет предупредить разнозернистость и на 10-20•С повысить температуру закалки на мелкое зерно N 10-11.

При нагреве для закалки часть азота переходит в раствор, а при отпуске выделяется в карбонитридные фазы. Это способствует усилению дисперсионного твердения, увеличивает устойчивость против обратного разупрочнения, повышает вторичную твердость на 2-3 HRCэ, красностойкость на 10-15oС и износостойкость, что в свою очередь улучшает режущие свойства.

Растворы азота относятся к растворам внедрения, в предлагаемом быстрорежущем сплаве атомы азота располагаются между узлами кристаллической решетки карбидов хрома, вольфрама, молибдена, ванадия.

Основной эффект воздействия межузельных атомов на механические свойства состоит в том, что они скапливаются на дислокациях и препятствуют их движению, вызывая упрочнение.

В результате легирования азотом прочность быстрорежущей стали возрастает на (50-60)% по сравнению со сталью Р18К5Ф2.

Полученная таким образом быстрорежущая сталь по своим техническим требованиям соответствует ГОСТ 19265-73.

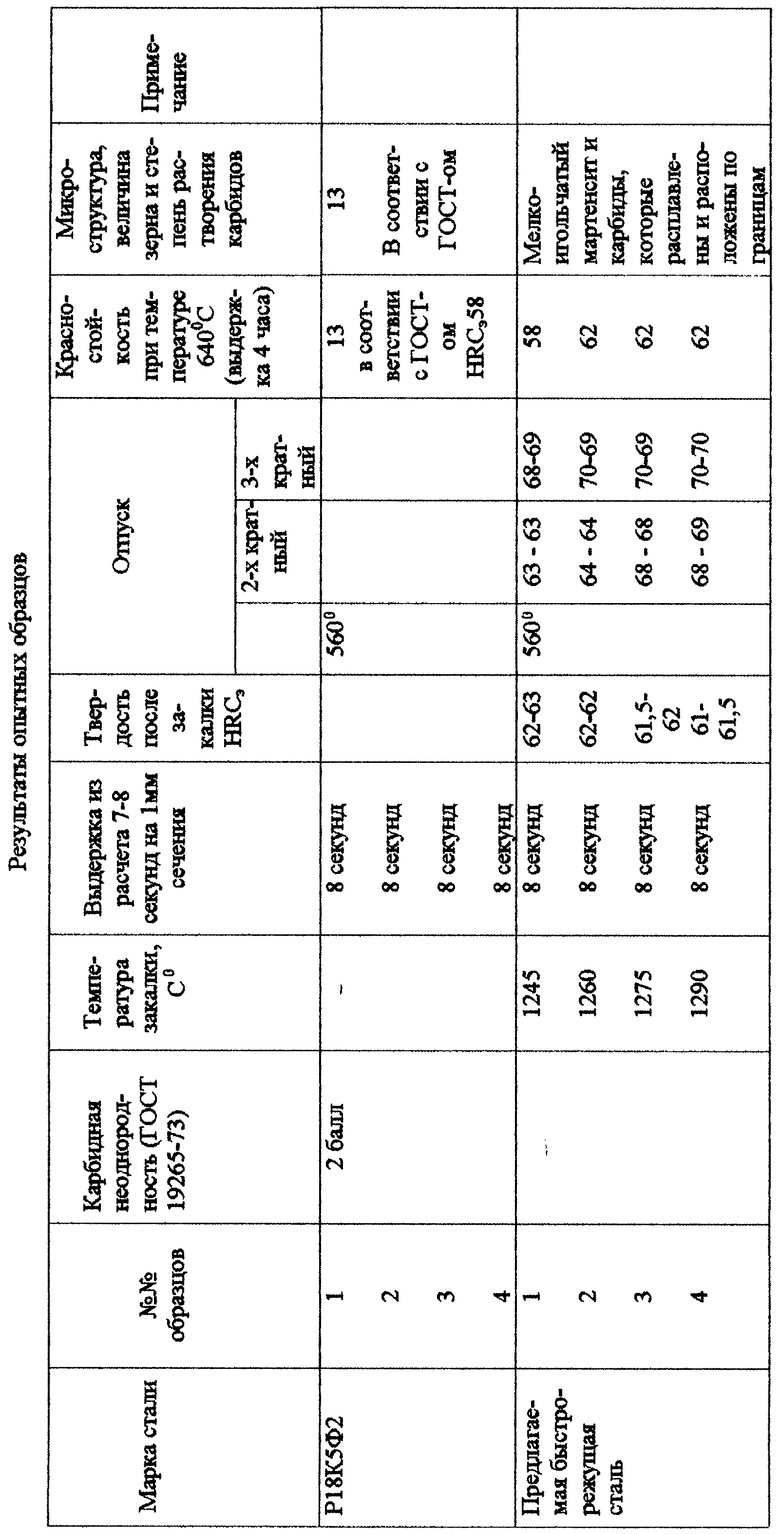

Сравнительный анализ опытных образцов быстрорежущей стали Р18К5Ф2 и предлагаемой приведен в таблице. Образцы закаливались при 1245-1290oС с интервалами 15oС, а выдержка назначалась из расчета 8 с на 1 мм сечения.

Каждая плавка быстрорежущей стали имеет свою температуру закалки, при которой она дает необходимую твердость и другие механические свойства, необходимые при работе режущего инструмента. Отклонения от этих температур приводят к снижению качества режущего инструмента: более высокие температуры приводят к перегреву, а низкие - к недостаточной твердости режущего инструмента.

Быстрорежущий сплав, в который введены такие компоненты, как феррохром азотистый ФХН-600 и ферросиликоцирконий, существенно отличаются от существующих быстрорежущих сплавов повышенной вторичной твердостью, красностойкостью, а также в них уменьшается расход легирующих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 2001 |

|

RU2243283C2 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1999 |

|

RU2164961C2 |

| Быстрорежущая сталь | 1980 |

|

SU931788A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| ИЗДЕЛИЕ ИЗ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ДЛЯ ХОЛОДНЫХ РАБОТ | 2004 |

|

RU2270879C2 |

| ПОРОШКОВЫЙ ИНСТРУМЕНТАЛЬНЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 1998 |

|

RU2137860C1 |

| Быстрорежущая сталь | 1978 |

|

SU715639A1 |

| Быстрорежущая сталь | 1991 |

|

SU1788074A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

Изобретение относится к металлургии, а именно к составам быстрорежущих сталей, и может быть использовано при изготовлении металлорежущего инструмента и штампов горячего деформирования. Предложена быстрорежущая сталь, содержащая компоненты в следующем соотношении, мас.%: углерод - 0,95-1,2; марганец - 0,4-0,5; кремний - 0,3-0,6; сера - 0,0015-0,025; фосфор - 0,025-0,020; хром - 3,8-4,3; никель - 0,3-0,5; вольфрам - 17,0-18,0; ванадий - 1,0-2,0; молибден - 0,8-1,0; цирконий - 1,9-2,0; азот - 2,1-2,2; железо - остальное. Техническим результатом изобретения является повышение эксплуатационной стойкости путем повышения красностойкости, снижение себестоимости изготовления, исключение из состава стали легирующего элемента - кобальта. 1 табл.

Быстрорежущая сталь, содержащая углерод, марганец, кремний, серу, фосфор, хром, никель, вольфрам, ванадий, молибден и железо, отличающаяся тем, что она дополнительно содержит цирконий и азот при следующем соотношении компонентов, мас. %:

Углерод - 0,95 - 1,20

Марганец - 0,4 - 0,5

Кремний - 0,3 - 0,6

Сера - 0,0015 - 0,025

Фосфор - 0,025 - 0,020

Хром - 3,8 - 4,3

Никель - 0,3 - 0,5

Вольфрам - 17,0 - 18,0

Ванадий - 1,0 - 2,0

Молибден - 0,8 - 1,0

Цирконий - 1,9 - 2,0

Азот - 2,1 - 2,2

Железо - Остальное

| Материалы в машиностроении | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ приготовления консистентных мазей | 1912 |

|

SU350A1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1991 |

|

RU2005806C1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1992 |

|

RU2012676C1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1991 |

|

RU2012675C1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1991 |

|

RU2025531C1 |

| Сталь | 1989 |

|

SU1694684A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1991 |

|

RU2011470C1 |

| US 4318733, 09.03.1982. | |||

Авторы

Даты

2002-12-20—Публикация

2000-11-22—Подача