(54) БЫСТЮРЕЖУЩАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Быстрорежущая сталь | 1983 |

|

SU1109466A1 |

| Быстрорежущая сталь | 1983 |

|

SU1109464A1 |

| Быстрорежущая сталь | 1983 |

|

SU1113423A1 |

| Быстрорежущая сталь | 1991 |

|

SU1788074A1 |

| Штамповая сталь | 1983 |

|

SU1098976A1 |

| Лигатура для выплавки, раскисления, легирования и модифицирования вольфрамомолибденкобальтовой стали для режущего инструмента | 1988 |

|

SU1507843A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ МАТРИЧНЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2001 |

|

RU2185263C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| Инструментальная сталь | 1990 |

|

SU1733497A1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

I

Изобретение относится к черной металлургии, в частности к литейным быстрорежущим сталям.

Известна быстрорежущая сталь Р6М5К5 1 содержащая следующие компоненты, вес.%: Углерод0,80-0,88

Хром3,8-4,3

Вольфрам6,0-7,0

Молибден4,8-5,8

Ванадий1,7-2,2

Кремний,4

Марганец,4

Кобальт4,8-5,3

Никель,,4

Фосфор 0,030

Сера 0,030

ЖелезоОстальное

Эта сталь не обеспечивает максимальный уровень теплостойкости и износостойкости из-за ее ограниченной легированности некоторыми элементами, так как она, в основном, предназначена для изготовления инструмента из деформированных заготовок.

Цель изобретения - ра аботка стали для изготовления литого инструмента, обладающей, повыщенными показателями твердости, теплостойкости и износостойкости.

Поставленная цель достигается тем, что сталь, содержащая углерод, хром, вольфрам, молибден, ванадий, кремний, марганец, кобальт, никель и железо, дополнительно сОдерtoишт бор и алюминий при следующем соотнощении компонентов, мас.%:

Углерод0,80-0,88

Хром3,8-43

Вольфрам6,0-6,8

is

Молибден5,0-5,6

Ванадий1,9-2,2

Кремний0,8-1.2

Марганец0,1-0,4

Кобальт4,4-5,0

X

Никель0,2-0,4

Бор0,2-0,35

Алюминий0,2-0,4

ЖелезоОстальное

Сталь может содержать примеси, мас.% Сера0,001-0,02

Фосфор0,001-0,02

Введение бора в сталь приводит к образованию карбидной фазы, дополнительно легированной данным злементом. При этом проиоходит перераспределение основных легирующих элементов между твердым раствором и карбидной фазой, благоприятно влияющее на твердость, теплостойкость и износостойкост стали. Введение алюминия, обладающего высоким сродством к кислороду, способствует протеканию окислительных процессов при трении, что увеличивает износостойкость стали Присутствие в повышен ных количествах кремния, оказывающего влияние, аналогичное кобальту, способствует повыщению твердости и теплостойкости стащ.

Сталь выплавляют в высокотемпературной электрической сопротивления с графитовым нагревателем. Раскисление проводят ферромарганцем, ферросилицием и алюминием. Легирующие элементы в расчетных количествах вводят в печь перед разливкой в виде

ферросплавов. Стали заливают в подогретые графитовые кокили. После выбивки отливки подвергают изотермическому отжигу и затем из них вьфезают образцы для исследования свойств. Данные образцы проходят термообработку по следующему режиму: температура нагрева под закалку 1230° С, охлаждение в соляной ванне при 250° С, температура отпуска 560°С (3 раза по 1 ч). Образцы стали Р6М5К5 проходят аналогачную термообработку.

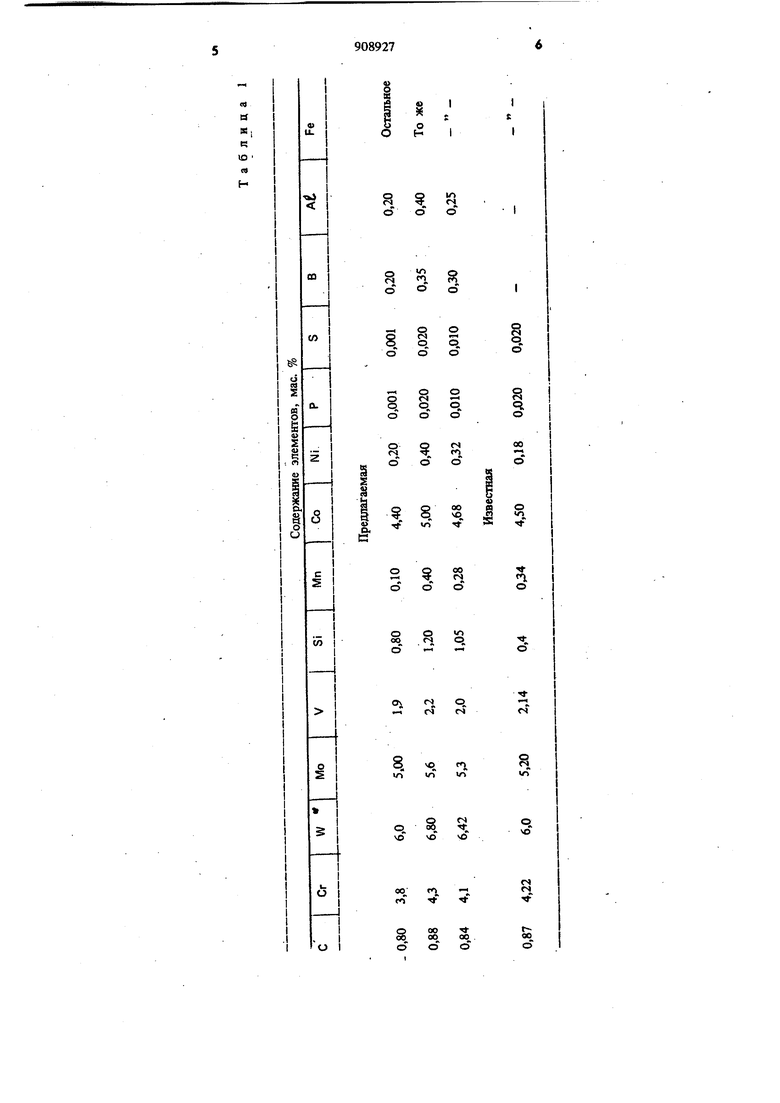

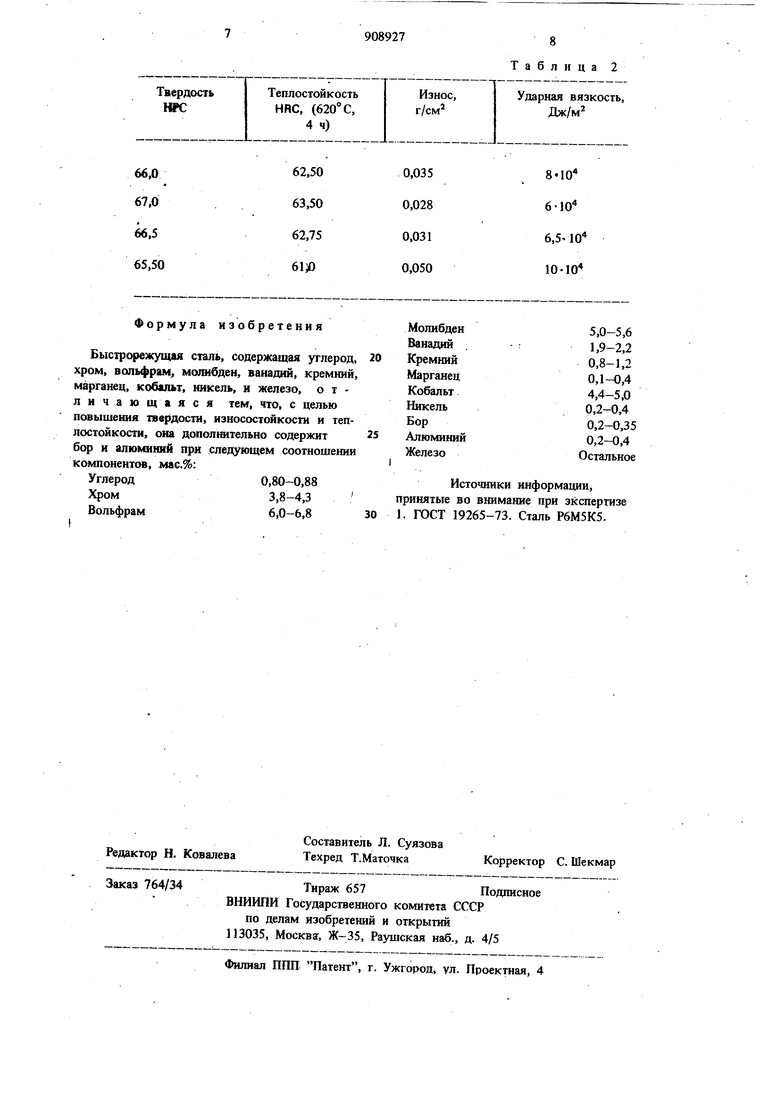

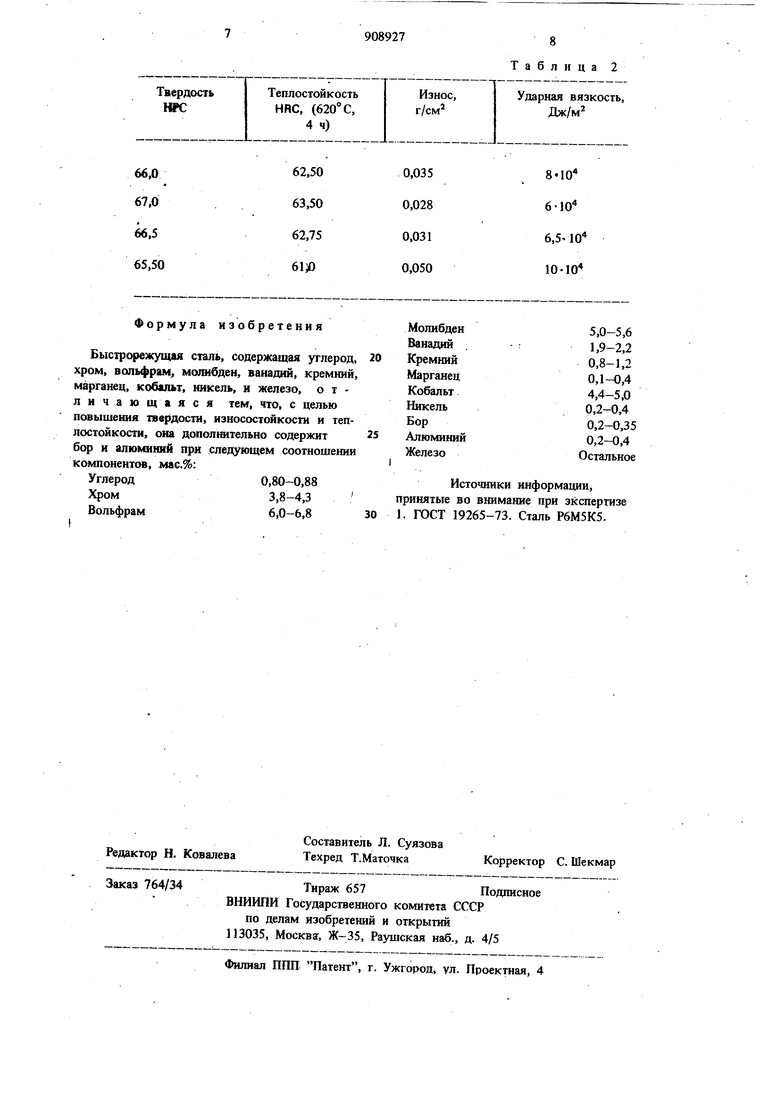

Результаты исследования терМообработанных образцов предлагаемой стали представлены в табл. 1 и 2.

Исследование теплостойкости проводят изме рением твердости HRC после дополнительного нагрева при 620° С в течение 4 ч. .Износостойкость определяют по изменению массы образцов в результате истирания при скорости скольжения 0,4 м/с и давлении 1500 н/см 1И пути трения 1000 м.

Проведенные исследования показывают, чтс износостойкость, предлагаемой стали в 1,6 раза выще, чем у стали Р6М5К5.

908927

8 Таблица 2

Авторы

Даты

1982-02-28—Публикация

1980-03-31—Подача