Изобретение относится к устройствам для диспергирования и перемешивания потоков жидкофазных сред и может быть использовано для подготовки различных многокомпонентных потоков жидкостей, используемых в различных областях промышленности, в частности, для интенсификации технологических процессов в нефтеперерабатывающей, химической и лакокрасочной отраслях промышленности.

Известен гидродинамический ультразвуковой смеситель, содержащий корпус с входными и выходными патрубками и излучатель с лопатками, расположенными по спирали Архимеда периодично по окружности (авторское свидетельство №316482, В 06 В 1/20, 09.11.1971).

Известный ультразвуковой смеситель не обеспечивает требуемого качества перемешивания диспергирования и гомогенизации обрабатываемой среды, т.к. обрабатываемый поток подвергается одноразовому кавитационному воздействию.

Наиболее близким техническим решением по совокупности существенных признаков, присущих изобретению, является ультразвуковое устройство для обработки жидкости, содержащее цилиндрический корпус и два последовательно установленных струйных ультразвуковых излучателей (Патент полезной модели №32005, В 06 В 1/20, 2003 г.).

Известное ультразвуковое устройство позволяет обрабатывать различные по химсоставу потоки жидкостей, однако не позволяет обрабатывать или при изменении входного давления потока, или различных по физическому составу потоков жидкостей (различной вязкости) и получать на выходе продукт необходимого качества (по основным показателям - дисперсность и гомогенность), т.к. отсутствует какая-либо возможность корректировки процесса обработки. Кроме того, у известного устройства не высокий ресурс работы за счет быстрого износа лопаток излучателя.

Эффект кавитации возникает в результате активирования ядер кавитации (микропузырьков), их роста до определенного размера и схлопывания (коллапса) пузырьков с газовым выбросом содержимого пузырька в жидкость, образованием при этом гидравлической ударной волны, акустических колебаний и зарождением новых активированных пузырьков, которые повторяют эволюцию сколлапсированного пузырька и принимают равновесные размеры, соответствующие гидравлическому состоянию жидкости вокруг этих пузырьков. Очевидно, что любое изменение условий равновесия ядер кавитации (вид обрабатываемой жидкости, компоненты жидкости, степень дисперсности и гомогенности) приведет к их дальнейшей эволюции, а поскольку в известном ультразвуковом устройстве взаимосвязь параметров проходных сечений в зонах создания условий для возникновения эффекта кавитации выбрана произвольно, это не позволяет решить техническую задачу - обрабатывать различные по вязкости многокомпонентные потоки жидкостей и получать на выходе продукт необходимого качества (по основным показателям - дисперсность - 3-5 мкм и гомогенность).

Сущность изобретения как технического решения заключается в решении задачи - расширение технологических возможностей за счет обработки различных по физическому составу многокомпонентных потоков жидкостей, которая не зависит от входных давлений потоков, и получать на выходе продукт определенного качества, состоящий из однородных (гомогенных) частиц мелкодисперсной фракции, а также - повышение ресурса работы диспергатора.

Поставленная задача решается тем, что универсальный гидродинамический гомогенизирующий диспергатор, содержащий цилиндрический корпус с рабочей камерой и, по крайней мере, два средства обеспечения ультразвуковой обработки, установленных последовательно друг за другом соответственно в зоне подвода и в зоне отвода обрабатываемого потока, каждое из которых выполнено в виде цилиндрического распределителя с установленным внутри него рассекателем с рабочей поверхностью и излучателя с серповидными лопатками, имеющими форму части Архимедовой спирали и образующими спиралевидные каналы, при этом на распределителе по его окружности в зоне расположения рассекателя выполнены тангенциальные отверстия, а излучатель установлен на распределителе с возможностью образования вихревой камеры, дополнительно содержит средства торможения и корректировки потока, выполненные в виде гибких пластин из износостойкой пружинной стали, которые расположены на концах серповидных лопаток внутри вихревой камеры под острым углом к противоположно расположенным лопаткам, при этом площадь проходного сечения средства обеспечения ультразвуковой обработки, установленного в зоне отвода обрабатываемого потока, составляет 0,85-0,95 от площади проходного сечения средства обеспечения ультразвуковой обработки, установленного в зоне подвода обрабатываемого потока, а суммарная площадь поперечного сечения спиралевидных каналов составляет 0,85-1,0 от площади поперечного сечения тангенциальных отверстий соответствующего распределителя.

На фиг.1 изображен общий вид устройства в разрезе.

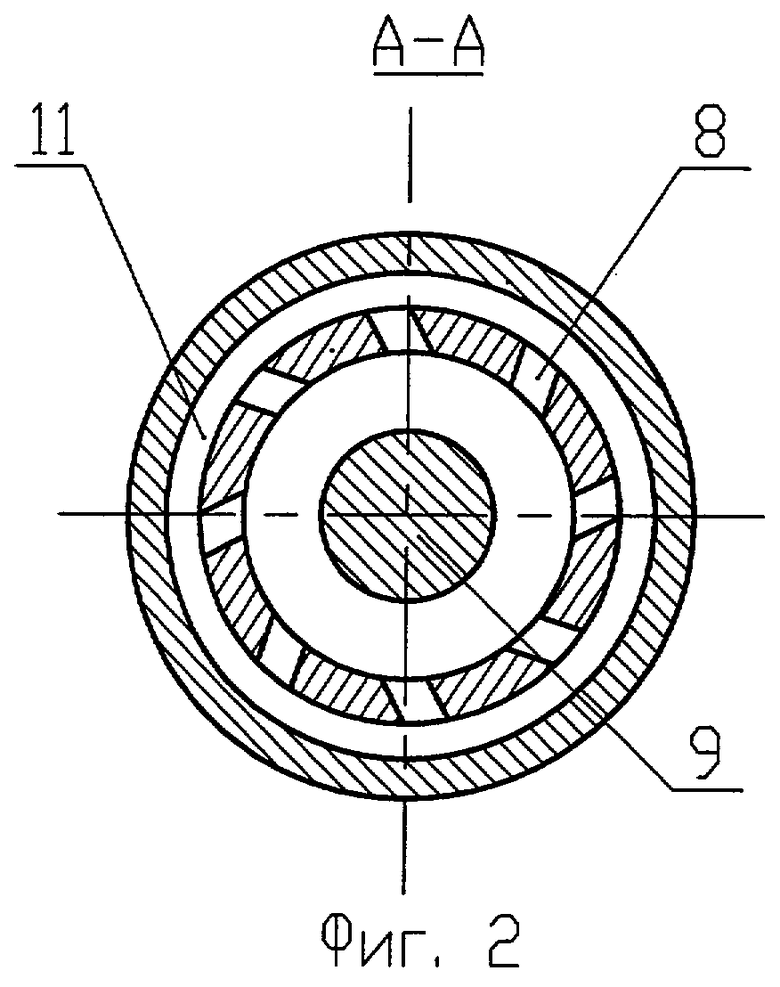

На фиг.2 - разрез А-А на фиг.1.

На фиг.3 - разрез Б-Б на фиг.1

Универсальный гидродинамический гомогенизирующий диспергатор содержит цилиндрический корпус 1, последовательно установленные в корпусе 1 средства обеспечения ультразвуковой обработки потока, каждое из которых выполнено в виде излучателя 2 с серповидными лопатками 3 и серповидными лопатками 4, имеющими форму части Архимедовой спирали и состыкованными с цилиндрическим распределителем 5, с возможностью образования вихревой камеры 6. На концах лопаток 3 и 4 под острым углом α к противоположно установленным лопаткам расположены средства торможения и корректировки потока, которые выполнены в виде гибких пластин 7. На распределителе 5 по его окружности выполнены тангенциальные отверстия 8, а внутри цилиндрического распределителя 5 расположен конусный рассекатель 9.

Серповидные лопатки 3 и 4 установлены с возможностью образования спиралевидных каналов 10, а цилиндрический распределитель 5 образует с рабочей поверхностью корпуса 1 кавитационную камеру 11, при этом площадь проходного сечения средства обеспечения ультразвуковой обработки (которая включает в себя суммарную площадь поперечных сечений - тангенциальных отверстий 8, кавитационной камеры 11, спиралевидных каналов 10, вихревой камеры 6 и выходного отверстия 12 излучателя 2), установленного в зоне отвода обрабатываемого потока, составляет 0,85-0,95 от площади проходного сечения средства обеспечения ультразвуковой обработки, установленного в зоне подвода обрабатываемого потока, а суммарная площадь поперечного сечения спиралевидных каналов составляет 0,85-1,0 от площади поперечного сечения тангенциальных отверстий соответствующего распределителя.

Работает универсальный гидродинамический гомогенизирующий диспергатор следующим образом.

Поток многокомпонентной жидкости, перемещаясь внутри корпуса 1, натекает на конусный рассекатель 9, установленный вершиной навстречу потоку. Из-за сужения проходного сечения скорость потока увеличивается. Затем, натекая на тангенциальные отверстия 8, за счет еще большего сужения проходного сечения, скорость потока резко возрастает, а давление падает. Это приводит к тому, что в кавитационной камере 11 возникают зоны интенсивной кавитации. Схлопывание кавитационных пузырьков, происходящее в кавитационной камере 11, сопровождается микропотоками большой скорости и гидравлическими ударными давлениями, способствующими интенсивному диспергированию и гомогенизации потока.

Благодаря тому, что окна 8 выполнены тангенциально, поток жидкости приобретает вращательное движение. Двигаясь в кавитационной камере 11, поток под давлением поступает в спиралевидные каналы 10 излучателя 2, суммарная площадь поперечного сечения которых составляет 0,85-1,0 от площади поперечного сечения тангенциальных отверстий 8 распределителя 5. При этом потоки жидкости, проходя по указанным спиралевидным каналам 10, направляются под острым углом на противоположно расположенные лопатки и затем на средства торможения и корректировки потока, выполненные в виде гибких пластин 7 из износостойкой пружинной стали и установленные под острым углом потоку, где и происходит преобразование энергии потока жидкости в энергию звуковых и ультразвуковых колебаний. При попадании потока на пластины 7 под его давлением они отходят в сторону или сужаются, одновременно вибрируя и делая проходное сечение каналов 10 оптимальным для создания необходимого гидравлического импульса. В камере 6 также происходит кавитационно-турбулентно-ультразвуковая обработка потока жидкости со всеми сопутствующими эффектами диспергирования и гомогенизации. Двухструйный поток вновь преобразуется в общий поток, который вновь затормаживается при выходе из излучателя 2 и попадании в камеру 12. В вихревой камере 6 и в камере 12 за счет схлопывания пузырьков с генерацией микроударных волн и акустических колебаний определенных энергий происходит процесс диспергирования и гомогенизации компонентов потока.

В последующем средстве обеспечения ультразвуковой обработки цикл кавитационной обработки повторяется, однако проходное сечение последнего для решения поставленной задачи из-за снижения энергии потока вследствие больших гидравлических потерь при первичной обработке составляет 0,85-0,95 от площади проходного сечения средства обеспечения ультразвуковой обработки, установленного в зоне подвода обрабатываемого потока.

Экспериментально установлено, что заявленные интервалы конструктивных параметров диспергатора в совокупности со средствами торможения и корректировки потока оптимальны для решения поставленной задачи, а именно площадь проходного сечения средства обеспечения ультразвуковой обработки, установленного в зоне отвода обрабатываемого потока должна составлять 0,85-0,95 от площади проходного сечения средства обеспечения ультразвуковой обработки, установленного в зоне подвода обрабатываемого потока, а суммарная площадь поперечного сечения спиралевидных каналов - 0,85-1,0 от площади поперечного сечения тангенциальных отверстий соответствующего распределителя, т.к., выходя за рамки этих интервалов, поставленная техническая задача не решается, а именно:

- при выполнении площади проходного сечения средства обеспечения ультразвуковой обработки, установленного в зоне отвода обрабатываемого потока, меньше 0,85 от площади проходного сечения средства обеспечения ультразвуковой обработки, установленного в зоне подвода обрабатываемого потока, возникает большое гидравлическое сопротивление при обработке потоков с большой плотностью, что ведет к значительному увеличению энергетических затрат;

- при выполнении площади проходного сечения средства обеспечения ультразвуковой обработки, установленного в зоне отвода обрабатываемого потока, больше 0,95 от площади проходного сечения средства обеспечения ультразвуковой обработки, установленного в зоне подвода обрабатываемого потока, процесс вторичной кавитационной обработки будет неэффективным из-за снижения энергии потока вследствие больших гидравлических потерь при первичной обработке;

- при выполнении суммарной площади поперечного сечения спиралевидных каналов меньше 0,85 от площади поперечного сечения тангенциальных отверстий соответствующего распределителя также ведет к возникновению большого гидравлического сопротивления при обработке потоков с большой плотностью, кроме того, возможно забивание каналов твердыми фракциями при обработке суспензий;

- при выполнении суммарной площади поперечного сечения спиралевидных каналов больше 1,0 от площади поперечного сечения тангенциальных отверстий соответствующего распределителя давление потока жидкости недостаточно для образования эффективной зоны кавитации.

Сравнительные теплотехнические испытания предложенного диспергатора и известного устройства показали, что благодаря совокупности заявленных признаков, изложенных в формуле изобретения, в предложенном универсальном гидродинамическом гомогенизирующем диспергаторе можно осуществлять обработку различных по вязкости многокомпонентных жидкостей (спирт, бензин, молоко, мазут, лакокрасочные изделия и т.д.) и получать на выходе продукт требуемого качества - однородной фракции с дисперсностью 3-5 мкм.

В известном же устройстве, если при обработке (при неизменном входном давлении) мазута на выходе получается продукт требуемого качества, то уже при обработке или при пониженном входном давлении или при обработке бензина, спирта и различных по вязкости лакокрасочных изделий получается продукт неоднородной фракции с дисперсностью 7-12 мкм.

Наличие средств торможения и корректировки потока, выполненных в виде гибких пластин и расположенных на концах серповидных лопаток внутри вихревой камеры, позволяет повысить ресурс работы устройства в целом, поскольку лопатки излучателя в известном устройстве подвергаются интенсивному износу под воздействием образующихся вихрей и циркуляционных течений, приводящих к вибрации и выщербливанию материала лопаток. В предложенном же диспергаторе кавитационному износу подвергаются концы гибких пластин, выполненные из износостойкой пружинной стали, которая в несколько раз превышает стойкость материала (сталь 45), из которого изготовлены лопатки, в связи с чем значительно в меньшей степени подвержены кавитационному износу.

Таким образом, заявленная совокупность признаков, изложенная в формуле изобретения, позволяет в предложенном универсальном гидродинамическом гомогенизирующем диспергаторе обрабатывать различные по физическому составу многокомпонентные потоки жидкостей при различных входных давлениях, а также повысить ресурс его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ГИДРОДИНАМИЧЕСКИЙ ГОМОГЕНИЗИРУЮЩИЙ ДИСПЕРГАТОР | 2004 |

|

RU2265478C1 |

| УНИВЕРСАЛЬНЫЙ ГИДРОДИНАМИЧЕСКИЙ ГОМОГЕНИЗИРУЮЩИЙ ДИСПЕРГАТОР | 2004 |

|

RU2248252C1 |

| ЗАВИХРИТЕЛЬ | 2004 |

|

RU2265486C1 |

| ГИДРОДИНАМИЧЕСКИЙ КОРРЕКТОР ПОТОКОВ ЖИДКОСТЕЙ | 2004 |

|

RU2248250C1 |

| ТОПЛИВНЫЙ КОРРЕКТОР | 2004 |

|

RU2266427C1 |

| Устройство для ультразвуковой обработки жидкостей и/или суспензий | 2016 |

|

RU2629053C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ | 2006 |

|

RU2309789C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОДНО-ТОПЛИВНОЙ ЭМУЛЬСИИ | 2004 |

|

RU2348448C2 |

| Способ смешивания жидких сред | 2016 |

|

RU2626355C1 |

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

Изобретение относится к устройствам для диспергирования и перемешивания потоков жидкофазных сред и может быть использовано для подготовки различных многокомпонентных потоков жидкостей. Универсальный гидродинамический гомогенизирующий диспергатор содержит цилиндрический корпус 1, последовательно установленные средства обеспечения ультразвуковой обработки потока, каждое из которых выполнено в виде излучателя 2 с серповидными лопатками 3 и серповидными лопатками 4, имеющими форму части Архимедовой спирали и состыкованными с цилиндрическим распределителем 5, с возможностью образования вихревой камеры 6. На концах лопаток 3 и 4 под острым углом к противоположно установленным лопаткам расположены средства торможения и корректировки потока, которые выполнены в виде гибких пластин 7. На распределителе 5 по его окружности выполнены тангенциальные отверстия 8, а внутри цилиндрического распределителя 5 расположен конусный рассекатель 9. Серповидные лопатки 3 и 4 установлены с возможностью образования спиралевидных каналов 10, а цилиндрический распределитель 5 образует с рабочей поверхностью корпуса 1 кавитационную камеру 11. Поток многокомпонентной жидкости, перемещаясь внутри корпуса 1, натекает на конусный рассекатель 9, установленный навстречу вершиной навстречу потоку. Затем, натекая на тангенциальные отверстия 8, за счет сужения проходного сечения скорость потока резко возрастает, а давление падает. Это приводит к тому, что в кавитационной камере 11 возникают зоны интенсивной кавитации. Схлопывание кавитационных пузырьков, происходящее в кавитационной камере 11, сопровождается микропотоками большой скорости и гидравлическими ударными давлениями, способствующими интенсивному диспергированию и гомогенизации потока. Двигаясь в кавитационной камере 11, поток под давлением поступает в спиралевидные каналы 10 излучателя 2. При этом потоки жидкости, проходя по указанным спиралевидным каналам 10, направляются под острым углом на противоположно расположенные лопатки и на средства торможения и корректировки, выполненные в виде гибких пластин 7 и установленные под острым углом потоку, где и происходит преобразование энергии потока жидкости в энергию звуковых и ультразвуковых колебаний. При попадании потока на пластины 7 под его давлением они отходят в сторону, одновременно вибрируя и делая проходное сечение каналов 10 оптимальным для создания необходимого гидроимпульса. В камере 6 также происходит кавитационно-турбулентно-ультразвуковая обработка потока жидкости со всеми сопутствующими эффектами диспергирования и гомогенизации. В последующем средстве обеспечения ультразвуковой обработке цикл кавитационной обработки повторяется. Технический результат - расширение технологических возможностей за счет обработки различных по физическому составу многокомпонентных потоков жидкостей. 3 ил.

Универсальный гидродинамический гомогенизирующий диспергатор, содержащий цилиндрический корпус с рабочей камерой и, по крайней мере, два средства обеспечения ультразвуковой обработки, установленных последовательно друг за другом соответственно в зоне подвода и в зоне отвода обрабатываемого потока, каждое из которых выполнено в виде цилиндрического распределителя с установленным внутри него рассекателем с рабочей поверхностью, и излучателя с серповидными лопатками, имеющими форму части Архимедовой спирали и образующими спиралевидные каналы, при этом на распределителе по его окружности в зоне расположения рассекателя выполнены тангенциальные отверстия, а излучатель установлен на распределителе с возможностью образования вихревой камеры, отличающийся тем, что он дополнительно содержит средства торможения и корректировки потока, выполненные в виде гибких пластин из износостойкой пружинной стали, которые расположены на концах серповидных лопаток внутри вихревой камеры под острым углом к противоположно установленным лопаткам, при этом площадь проходного сечения средства обеспечения ультразвуковой обработки, установленного в зоне отвода обрабатываемого потока, составляет 0,85-0,95 от площади проходного сечения средства обеспечения ультразвуковой обработки, установленного в зоне подвода обрабатываемого потока, а суммарная площадь поперечного сечения спиралевидных каналов составляет 0,85-1,0 от площади поперечного сечения тангенциальных отверстий соответствующего распределителя.

| Гидродинамический излучатель | 1960 |

|

SU147050A1 |

| СМЕСИТЕЛЬ ДЛЯ ЖИДКОСТЕЙ И ГАЗОВ | 0 |

|

SU316482A1 |

| RU 3200541, 10.09.2003 | |||

| US 6506584 В1, 14.01.2003 | |||

| Способ установки на приборную панель летательного аппарата резервного блока ориентации пилотажно-навигационного комплекса | 2023 |

|

RU2822083C1 |

| JP 2002172389, 18.06.2002. | |||

Авторы

Даты

2005-03-20—Публикация

2004-04-13—Подача