Изобретение относится к пищевой, химической, фармацевтической промышленности и предназначено для интенсивного смешивания как взаимно реагирующих, так и взаимно нереагирующих жидких сред с получением растворов, устойчивых эмульсий или суспензий, в частности суспензий твердых частиц, образующихся при реакции смешиваемых растворов.

Цель достигается смешением исходных жидкостей, поступающих под давлением, непосредственно в акустический гидродинамический преобразователь, причем дополнительные добавочные растворы при необходимости поступают в регулируемом режиме в область пониженного давления акустических резонаторных камер гидродинамического преобразователя, генерирующего при кавитационно-пороговом значении звукового давления широкий спектр частот, включающий как звуковой диапазон, так и низкочастотную область ультразвукового диапазона.

Предлагаемый способ позволяет в протоке, в кавитационной области на выходе гидроакустического преобразователя, за счет эффектов кавитации смешивать несмешивающиеся жидкости, получать суспензии частиц твердого тела в жидкости, эмульсии типа вода-масло, интенсифицировать реакции взаимодействия растворенных в жидкостях веществ и в разы по сравнению с известными способами снижать энергозатраты, поскольку коэффициент преобразования механической энергии потока жидкости в энергию акустических колебаний значительно выше, чем коэффициент преобразования электрической энергии в энергию ультразвука кавитационных мощностей, генерируемого магнитострикцинными или пьезокерамическими преобразователями, а используемое оборудование дешевле, проще и долговечнее, чем, например, роторно-пульсационные аппараты (РПА), насосы - гомогенизаторы, например, серии НДГ и другие аналогичные устройства.

Известен способ, реализуемый с применением универсального гидродинамического гомогенизирующего диспергатора для диспергирования и перемешивания потоков жидкофазных сред с целью подготовки различных многокомпонентных потоков жидкостей, используемых в различных областях промышленности, в частности для интенсификации технологических процессов в нефтеперерабатывающей, химической и лакокрасочной отраслях промышленности, однако устройство реализации способа (Изотов А.В., Кожаринов В.М., Деринг С.Н. Универсальный гидродинамический гомогенизирующий диспергатор. Патент РФ №2248251, 2005), «содержащее последовательно установленные средства обеспечения ультразвуковой обработки потока, каждое из которых выполнено в виде излучателя с серповидными лопатками, имеющими форму части Архимедовой спирали и состыкованными с цилиндрическим распределителем, с возможностью образования вихревой камеры», конструктивно весьма сложное и дорогостоящее в производстве.

Известен способ смешивания жидкостей, реализуемый с применением кавитационного смесителя, содержащего цилиндрический корпус с отверстиями для подвода компонентов и отвода среды, обтекатели (кавитаторы), размещенные в корпусе рядами перпендикулярно его продольной оси (Акчурин Р.Ю. Кавитационный смеситель. Патент RU №1287928, 1984). Недостатком упомянутого выше технического устройства является его низкая эффективность, связанная с тем, что кавитационному воздействию подвергается только та часть потока, которая пропорциональна суммарной площади поперечного сечения всех кавитаторов (обтекателей), установленных в плоскости поперечного сечения проточной камеры. Остальная часть потока не подвергается кавитационному воздействию (Бэтчелор Дж. Введение в динамику жидкости. - М.: Мир, 1973, 758 с.).

Известен способ, реализуемый с применением гидродинамического реактора, который может быть использован для обеззараживания, гомогенизации и нагрева жидких сред, однако конструкция такого реактора не приспособлена для смешивания потоков жидкостей, а также для проведения и интенсификации реакций между компонентами смешиваемых потоков (Дворников В.М., Тюнин Б.А., Галкин Г.И. Гидродинамический реактор. Патент RU №2370707, 1986).

Известен способ, реализуемый с применением гидродинамического ультразвукового многоступенчатого смесителя для применения в строительной, химической, легкой, пищевой и других отраслях промышленности, для получения устойчивых мелкодисперсных многокомпонентных эмульсий и суспензии. Смеситель, однако, не предназначен для проведения и интенсификации реакций между компонентами смешиваемых потоков (Резников И.Д., Мильруд А.Г. Гидродинамический ультразвуковой многоступенчатый смеситель. Патент RU №1466804, 1989).

Известен кавитационный реактор для смешивания неоднородных жидкостей с различными физическими свойствами и приготовления эмульсий, суспензий в пищевой, химической промышленности, в энергетике и т.п., при смешивании двух или более составляющих для производства водомазутных смесей, масла, маргарина, бумаги, красок, эмульсии октадециламина в воде и др. веществ. Следует, однако, отметить, сложную конструкцию кавитационного реактора, который, к тому же не предназначен для смешивания различных жидких сред в потоке. (Савин Н.Г., Шалобасов И.А., Михайлов В.А., Голубчиков В.М., Волков Э.П. Кавитационный реактор. Патент RU №2016646, 1994).

Известен способ приготовления водки (Кочетов А.А., Антонов В.М., Иванов О.М., Авдеева Г.И., Пучков В.В., Шибуня B.C., Саруханов Р.Г. Способ приготовления водки. Патент РФ №2250256, 2005), осуществляющий смешение жидких составляющих в кавитационном акустическом поле гидродинамических преобразователей. Отдельные составляющие конечного продукта подаются в емкость для смешивания, после чего включается нагнетающий насос для подачи смеси в гидроакустические преобразователи и в систему циркуляции, а сливная труба перекрывается. При работе гидроакустических преобразователей (Пономарев В. Г., Смирнов В.Ф., Саруханов Р.Г., Смирнова Н.Л. Гидродинамический преобразователь. Патент SU №1131553, 1983), в озвучиваемом объеме смеси возникают знакопеременные давления, вызывающие вторичные эффекты (кавитация, пульсация, осцилляция и микро-макропотоки), которые способствуют интенсивному диспергированию и гомогенизации продукта.

Известны многочисленные конструкции роторно-пульсационных аппаратов, весьма успешно используемых для смешивания жидкостей, эмульгирования, диспергирования (Иванец Г.Е., Плотников В.А., Сафонова Е.А., Артемасов В.В., Костенко Е.А., Зверев В.П. Роторно-пульсационный аппарат с вибрирующим ротором. Патент RU №2203728, 2003; Богданов В.В., Бритов В.П., Ким В.В., Клоцунг Б.А., Смирнов Б.Л., Шкурин К.А. Роторно-пульсационный аппарат. Патент RU №2056154, 1996, Смолянов В.М, Новосельцев Д.В., Филиппов И.А., Журавлев А.В. Роторно-пульсационный аппарат патент. RU 2335337, 2008, и ряд других). Общая конструктивная особенность роторно-пульсационных аппаратов - наличие вращающихся частей, расположенных на определенном (как правило, измеряемом долями миллиметра) расстоянии друг от друга. Общий недодостаток - быстрый износ элементов вращающихся частей, при взаимодействии которых с жидкой фазой в последней возникает явление кавитации. Износ существенно ускоряется при обработке суспензий, содержащих твердые частицы, а также при образовании суспензий твердых частиц в результате химической реакции между компонентами смешиваемых растворов.

Известен, например, способ синтеза гидроксиапатита в гидродинамическом диспергаторе роторно-пульсационного типа (Горшенев В.Н., Телешев А.Т., Ершов Ю.А., Казиев Г.З., Колесов В.В., Склянчук Е.Д. Способ получения пористого костного биокомпозита. Патент RU 2482880, 2013), принятого за прототип. Способ отражает все отрицательные свойства, присущие способам с применением роторно-пульсационных аппаратов.

Предлагаемый способ смешивания жидких сред характеризуется тем, что смешиваемые жидкости под одинаковым давлением 34⋅103÷5⋅105 Па подаются одновременно через дозирующие устройства в гидроакустический преобразователь, с характерными размерами 2-4 см, откуда через десятые доли секунды попадают в кавитационную область за преобразователем, где сопровождающие кавитацию явления - ударные волны и микропотоки с высокими градиентами скоростей, минимизирующие диффузионные ограничения (Акопян В.Б., Ершов Ю.А. Основы взаимодействия ультразвука с биологическими объектами. - М.: ЮРАЙТ, 2016, 223 С.), ускоряют химические реакции взаимодействия компонентов смешиваемых жидкостей. Резонаторные камеры гидродинамического преобразователя, где создается пониженное давление, позволяют дополнительно вводить при необходимости в поток растворы веществ, смешиваемых с основным потоком жидкости. Кроме того, при реакции растворов с получением суспензии твердых частиц, в частности гидроксиаппатита из водных растворов по реакции

10Ca(NO3)2+6(NH4)2HPO4+8NH4OH=Ca10(РО4)6(ОН)2+20NH4NO3+6H2O,

твердые частицы образуются в основном в кавитационном поле за пределами ультразвукового гидродинамического смесителя и не вызывают кавитациоппой эрозии и ускоренного механического износа его поверхностей.

Для осуществления заявленного способа в качестве источника акустических колебаний, создающего поле непрерывного широкого спектра частот в диапазоне от 1 до 45 кГц, используется гидроакустический преобразователь с двумя резонаторными камерами, отличающийся от общеизвестного тем, что смешиваемые жидкости одновременно подаются под одинаковым давлением 34⋅103÷5⋅105 Па через дозирующие устройства на вход гидроакустического преобразователя, излучающего акустические колебания в диапазоне частот 1÷45 кГц и в интервале плотностей мощности акустического поля 0,1÷0,3 Вт/см3.

Проведенный анализ уровня техники смешивания двух и более жидких сред, характеризующийся признаками, тождественными всем существенным признакам изобретения, не обнаружен, следовательно, изобретение удовлетворяет условию «новизна».

Дополнительный поиск известных решений показал, что изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку в предложенном способе используется акустическое воздействие в поле непрерывного широкого спектра частот, среди которых всегда существуют частоты, резонансные собственным частотам газовых кавитационных пузырьков различных размеров, откуда следует, что изобретение соответствует условию «изобретательский уровень».

Техническая реализация изобретения поясняется следующими примерами, не носящими, однако, ограничивающего характера.

Пример 1 (по прототипу, в оптимальном варианте)

Синтез гидроксиапатита (ГАП) конденсационным способом с использованием роторно-пульсационного аппарата (РПА) по реакции

6CaHPO4⋅H2O+4Са(ОН)2→Са10(РО4)6(ОН)2+12Н2О

осуществляли следующим образом:

- загружали в буферную емкость РПА 5 л дистиллированной воды;

- запускали двигатель и доводили число оборотов до 1500 мин-1;

- загружали в буферную емкость РПА 700 г гидрата монофосфата кальция;

- выводили двигатель на рабочий режим (3000 мин-1) и выдерживали раствор 2 мин при 35°С;

- в буферную емкость РПА вводили суспезию 178 г гидроксида кальция в 6 л воды постепенно со скоростью 1 л/мин;

- после добавления гидроксида кальция реакционную смесь обрабатывали 20 мин при температуре 70°С.

В процессе синтеза гидроксиапатита значение величины рН снижалось с 10,8 до 6,3. Полученную в процессе синтеза гидроксиапатита белую, однородную, подвижную суспензию отправляли на вакуум-фильтр, после чего ретенат промывали горячей водой. Выход 94%. Длительность процесса синтеза ГАП описываемым способом >20 мин.

Пример 2 (по предлагаемому способу в оптимальном варианте)

Синтез гидроксиапатита конденсационным способом с использованием гидроакустического преобразователя по реакции

6CaHPO4⋅H2O+4Са(ОН)2→Са10(РО4)6(ОН)2+12Н2О

осуществляли следующим образом:

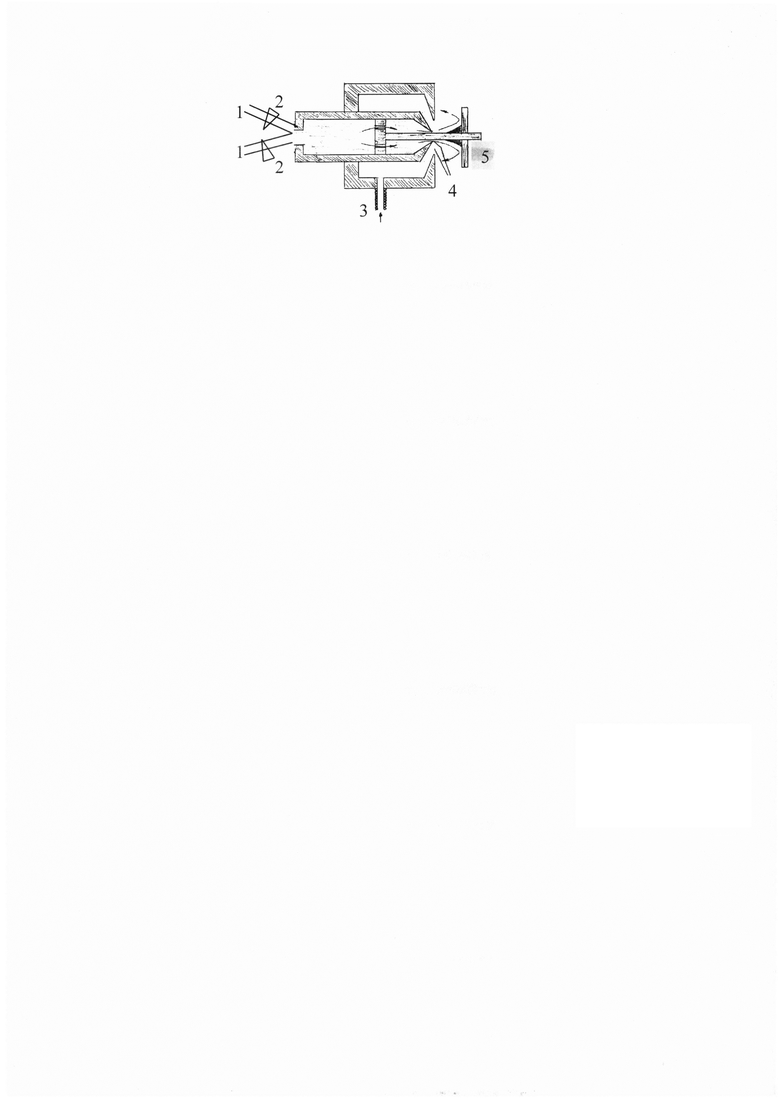

- на входы (1) гидроакустического преобразователя (5), через краны-регуляторы скорости потока (2), при комнатной температуре, под давлением 4⋅105 Па, превышающем порог кавитации, одновременно подавали водный раствор гидрата монофосфата кальция с концентрацией 149 г/л и суспензию гидроксида кальция с концентрацией 29,7 г/л;

- вход (3), через который при необходимости может быть поданы дополнительные вещества (красители, катализаторы, ароматизаторы и др.), в данном примере не использован;

- с выхода (4) гидроакустического преобразователя (5) готовый продукт через промежуточную буферную емкость поступал на стандартную систему разделения (вакуумный фильтр, проточная центрифуга либо другое). рН суспензии готового продукта - гидроксиапатита перед системой разделения не более 6,3. Выход готового продукта ~94%. Длительность процесса синтеза ГАП предлагаемым способом <0,5 мин.

Из анализа приведенных результатов следует, что предлагаемый метод позволяет проводить синтез ГАП ~ в 40 раз быстрее, чем с использованием РПА. Такой результат дает возможность проектировать непрерывный процесс синтеза ГАП с его последующим выделением и целевым использованием.

Таким образом, техническим результатом заявленного способа является ускорение процесса смешивания и взаимодействия жидкостей в поле гидродинамического ультразвукового смесителя на примере синтеза ГАП до значений, позволяющих подойти к проектированию непрерывного процесса производства,

Проведенные дополнительные исследования по варьированию различных физических параметров процесса (давления, температуры, частоты основной гармоники, импульсного режима) при поиске оптимальных режимов синтеза ГАП показали, что при изменении каждого из указанных параметров как в сторону увеличения, так и уменьшения (при постоянстве остальных параметров) снижало скорость взаимодействия смешиваемых жидкостей на примере синтеза ГАП на 15÷45%.

Для заявленного способа в том виде, как он охарактеризован в изложенной формуле изобретения, нет препятствий его осуществления на практике с использованием современных технических средств. Следовательно, изобретение соответствует условию "Промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидроксиапатит-коллагенового композита | 2016 |

|

RU2631594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КОСТНОГО БИОКОМПОЗИТА | 2012 |

|

RU2482880C1 |

| СПОСОБ ГИДРАТАЦИИ ПОЛЯРНЫХ МОЛЕКУЛ СРЕДЫ ОЛЕОФИЛЬНОЙ ЭМУЛЬСИИ | 2011 |

|

RU2477169C2 |

| СПОСОБ И УСТАНОВКА ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ПРОМЫШЛЕННЫХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ ДЛЯ ПОЛУЧЕНИЯ ПЛАЗМОГАЗА | 2011 |

|

RU2451715C1 |

| Установка для смешивания и диспергирования различных компонентов в жидких средах | 2019 |

|

RU2708050C1 |

| Ультразвуковой кавитационный преобразователь | 2021 |

|

RU2772137C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОЙ ЭМУЛЬСИИ ТОПЛИВА | 2016 |

|

RU2620606C1 |

| СПОСОБ ОБЕЗГОРЧИВАНИЯ ПИВНЫХ ДРОЖЖЕЙ | 2008 |

|

RU2391391C2 |

| Способ обработки жидкого углеводородного парафинистого сырья | 2021 |

|

RU2762549C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД | 2011 |

|

RU2477650C1 |

Изобретение относится к пищевой, химической, фармацевтической промышленности и предназначено для интенсивного смешивания как взаимно реагирующих, так и взаимно нереагирующих жидких сред с получением растворов, устойчивых эмульсий или суспензий, в частности суспензий твердых частиц, образующихся при реакции смешиваемых растворов. Смешиваемые среды пропускают одновременно через гидроакустический преобразователь под давлением, превышающим порог кавитации. Техническим результатом заявленного способа является ускорение процесса смешивания. 1 ил.

Способ смешивания жидких сред, характеризующийся тем, что смешиваемые среды пропускают одновременно через гидроакустический преобразователь под давлением, превышающим порог кавитации.

| ЭМУЛЬГАТОР | 1999 |

|

RU2167704C2 |

| Устройство для обработки жидкости | 1988 |

|

SU1731264A1 |

| Кавитатор | 1988 |

|

SU1535608A1 |

| ГИДРОАКУСТИЧЕСКИЙ ГОМОГЕНИЗАТОР ДЛЯ МНОГОКОМПОНЕНТНЫХ И МНОГОФАЗНЫХ СРЕД | 2005 |

|

RU2296612C2 |

| ГОМОГЕНИЗАТОР ДЛЯ МНОГОКОМПОНЕНТНЫХ ЖИДКИХ ПРОДУКТОВ | 1990 |

|

RU2032325C1 |

| US 7059591 B2, 13.06.2006 | |||

| US 6200014 B1, 13.03.2001. | |||

Авторы

Даты

2017-07-26—Публикация

2016-10-06—Подача