Изобретение относится к устройствам для диспергирования и перемешивания потоков жидкофазных сред и может быть использовано для гомогенизации тяжелых нефтяных видов топлива, используемых в промышленности и теплоэнергетике. А также для интенсификации технологических процессов в нефтеперерабатывающей, химической и других отраслях промышленности. В частности, для обработки мазута с целью улучшения его эксплуатационных качеств, а также для очистки резервуаров при хранении в них мазута, с целью получения смесей, пригодных для сжигания в котлах и промышленных печах, путем диспергирования и гомогенизации неликвидного топлива.

Наиболее близким техническим решением по совокупности существенных признаков, присущих изобретению, является ультразвуковое устройство для обработки жидкости, содержащее цилиндрический корпус и два последовательно установленных струйных ультразвуковых излучателей (Патент полезной модели №32005, В 06 В 1/20, 2003 г.).

В известном ультразвуковом устройстве не обеспечивается возможность обработки различных видов по составу потоков жидкостей определенного качества (по основным показателям - дисперсность и гомогенность), поскольку задача диспергирования и гомогенизации решается за счет кавитационной и акустической многократной обработки потока жидкости в средствах, обеспечивающих ультразвуковую обработку, имеющих определенные проходные сечения, которые не связаны ни с какими геометрическими параметрами устройства.

Эффект кавитации возникает в результате активирования ядер кавитации (микропузырьков), их роста до определенного размера и схлопывания (коллапса) пузырьков с газовым выбросом содержимого пузырька в жидкость, образованием при этом гидравлической ударной волны, акустических колебаний и зарождением новых активированных пузырьков, которые повторяют эволюцию сколлапсированного пузырька и принимают равновесные размеры, соответствующие гидравлическому состоянию жидкости вокруг этих пузырьков. Очевидно, что любое изменение условий равновесия ядер кавитации (вид обрабатываемой жидкости, компоненты жидкости, степень дисперсности и гомогенности) приведет к их дальнейшей эволюции.

Поскольку в известном ультразвуковом устройстве взаимосвязь параметров проходных сечений в зонах создания условий для возникновения эффекта кавитации выбрана произвольно, это не позволяет решить вышеизложенную техническую задачу, т.е. обрабатывать и получать на выходе различные по составу многокомпонентные потоки жидкостей определенного качества (по основным показателям - дисперсность и гомогенность).

Сущность изобретения как технического решения заключается в решении задачи - расширении технологических возможностей - за счет обеспечения возможности обработки в диспергаторе и получения на выходе различных по составу многокомпонентных потоков жидкостей определенного качества, т.е. состоящего из однородных (гомогенных) частиц мелкодисперсной фракции.

Поставленная задача решается тем, что в гидродинамическом гомогенизирующем диспергаторе, содержащем цилиндрический корпус с рабочей камерой и, по крайней мере, два средства обеспечения ультразвуковой обработки, установленные последовательно друг за другом соответственно в зоне подвода и в зоне отвода обрабатываемого потока, каждое из которых выполнено в виде цилиндрического распределителя с установленным внутри него рассекателем с рабочей поверхностью, и излучателя с серповидными лопатками, имеющими форму части Архимедовой спирали, при этом на распределителе по его окружности в зоне расположения рассекателя выполнены тангенциальные отверстия, а излучатель установлен на распределителе с возможностью образования вихревой камеры, на рабочей поверхности рассекателя выполнен винтовой паз с возможностью завихрения потока в направлении, соответствующему направлению потока исходящего из тангенциальных отверстий распределителя, а на рабочей поверхности корпуса в зоне расположения распределителя выполнены радиальные пазы, при этом суммарная площадь тангенциальных отверстий каждого из распределителей составляет 0,45-0,55 от площади поперечного сечения камеры, образованной рабочей поверхностью корпуса и средствами обеспечения ультразвуковой обработки, а расстояние между последними составляет 1,3-1,55 от диаметра выходного отверстия излучателя.

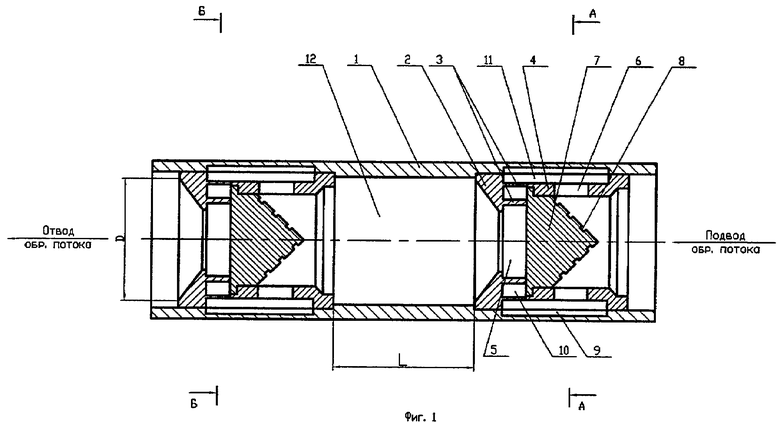

На фиг.1 - общий вид устройства в разрезе.

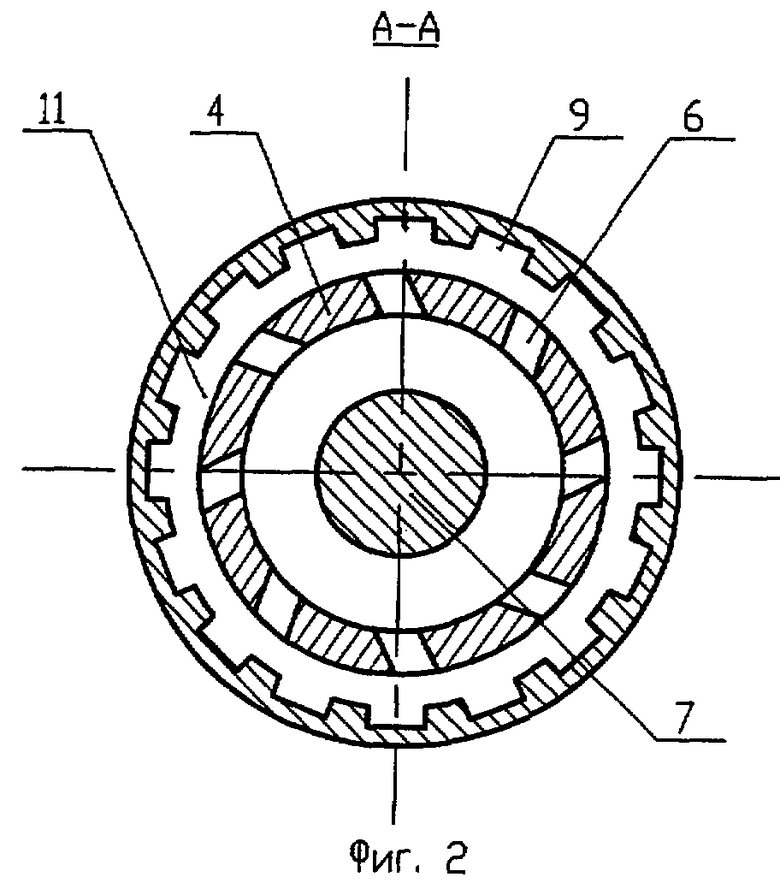

На фиг.2 - разрез А-А на фиг.1.

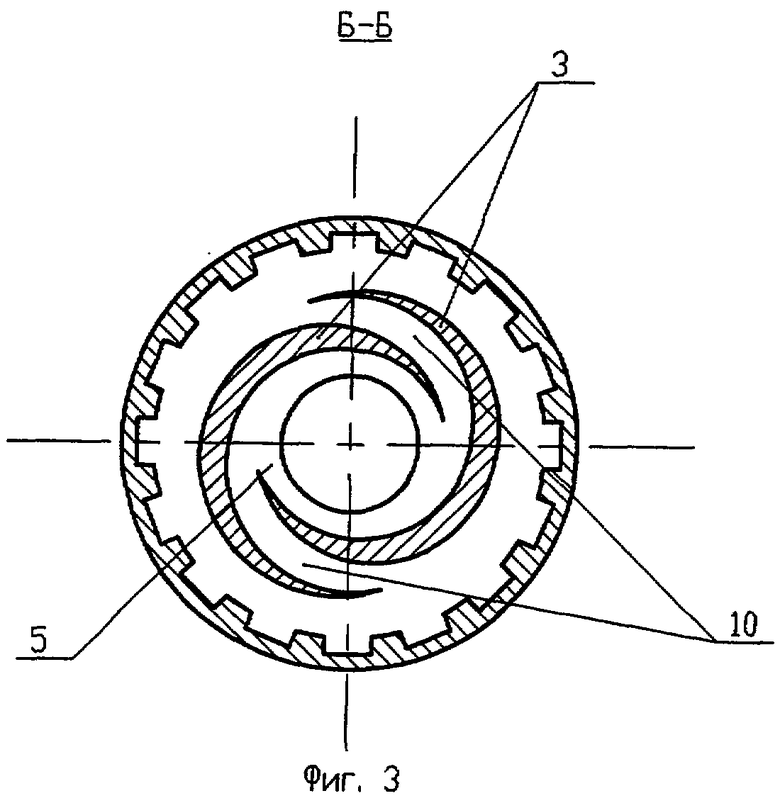

На фиг.3 - разрез Б-Б на фиг.1

Универсальный гидродинамический гомогенизирующий диспергатор содержит цилиндрический корпус 1, последовательно установленные в корпусе 1 средства обеспечения ультразвуковой обработки потока, каждое из которых выполнено в виде излучателя 2 с серповидными лопатками 3, имеющими форму части Архимедовой спирали и состыкованных с цилиндрическим распределителем 4, с возможностью образования вихревой камеры 5. На распределителе 4 по его окружности выполнены тангенциальные отверстия 6, а внутри цилиндрического распределителя 4 расположен конусный рассекатель 7, на рабочей поверхности которого выполнен винтовой паз 8.

На рабочей поверхности корпуса 1 в зоне расположения распределителя 4 выполнены радиальные пазы 9, за счет которых в совокупности с тангенциальными отверстиями 6 определенного размера и винтовым пазом 8 обеспечивается 100% активация ядер кавитации (в известном устройстве 40%).

Серповидные лопатки 3 образуют спиралевидные каналы 10.

Цилиндрический распределитель 4 образует с рабочей поверхностью корпуса 1 кавитационную камеру 11, при этом суммарная площадь тангенциальных отверстий каждого из распределителей 4 составляет 0,45-0,55 от площади поперечного сечения камеры 12, образованной рабочей поверхностью корпуса 1 и средствами обеспечения ультразвуковой обработки, а расстояние L между средствами обеспечения ультразвуковой обработки потока составляет 1,3-1,55 от диаметра D выходного отверстия излучателя.

Работает универсальный гидродинамический гомогенизирующий диспергатор следующим образом.

Поток многокомпонентной жидкости, перемещаясь внутри корпуса 1, натекает на винтовой паз 8 конусного рассекателя 7, установленного вершиной навстречу потоку, вследствие чего поток линейно сужается, двигаясь по винтовому пазу от вершины конуса к основанию. Скорость потока при этом будет также линейно возрастать, но течение будет ламинарным. Натекая на тангенциальные отверстия 6, при условии, что их площадь составляет 0,45-0,55 от площади поперечного сечения камеры 12, ламинарный поток преобразуется в скоростные вихревые струйные потоки. Статическое давление жидкости в отверстиях резко падает до критического значения, из-за чего ядра кавитации активируются и начинают эволюцинировать. За тангенциальными окнами 6 в радиальных пазах 9 камеры 11 струйные потоки затормаживаются из-за резкого увеличения проходного сечения, течение из ламинарного переходит в турбулентное с взаимодействием потоков друг с другом и преобразованием струй в общий вихревой поток - возникает процесс кавитационной обработки.

Общий вихревой поток, потерявший часть собственной энергии на гидравлическое сопротивление при торможении и турбулентном взаимодействии струй, натекает на серповидные лопатки 3 и через спиралевидные каналы 10, рассекаясь на два потока, попадает в вихревую камеру 5. В камере 5 также происходит кавитационно-турбулентно-ультразвуковая обработка потока жидкости со всеми сопутствующими эффектами диспергирования и гомогенизации. Двухструйный поток вновь преобразуется в общий поток, который вновь затормаживается при выходе из излучателя 2 и попадании в камеру 12. В вихревой камере 5 и в камере 12 за счет схлопывания пузырьков с генерацией микроударных волн и акустических колебаний определенных энергий происходит процесс диспергирования и перемешивания (разрушения и гомогенизации) компонентов.

Во втором средстве обеспечения ультразвуковой обработки циклы кавитационной обработки повторяются.

Экспериментально установлено, что заявленные интервалы конструктивных параметров диспергатора оптимальны для решения поставленной задачи, а именно расстояние L между средствами обеспечения ультразвуковой обработки должно составлять 1,3-1,55 от диаметра D выходного отверстия излучателя, а суммарная площадь тангенциальных отверстий каждого из распределителей должна составлять 0,45-0,55 от площади поперечного сечения камеры, образованной рабочей поверхностью корпуса и средствами обеспечения ультразвуковой обработки, поскольку выходя за рамки этих интервалов поставленная задача не достигается, а именно:

- при расстоянии L меньше 1,3 D не происходит 100% активирования ядер кавитации, и в последующее средство ультразвуковой обработки многокомпонентный поток попадает необработанным;

- при расстоянии L больше 1,55 D многокомпонентный поток тормозится и попадает в последующее средство ультразвуковой обработки под недостаточным давлением;

- при суммарной площади тангенциальных отверстий каждого из распределителей меньше 0,45 от площади поперечного сечения камеры, образованной рабочей поверхностью корпуса и средствами обеспечения ультразвуковой обработки, резко возрастает гидравлическое сопротивление;

- при суммарной площади тангенциальных отверстий каждого из распределителей больше 0,55 от площади поперечного сечения камеры, образованной рабочей поверхностью корпуса и средствами обеспечения ультразвуковой обработки, резко уменьшается эффект кавитации.

Теплотехнические испытания предложенного диспергатора показали, что благодаря совокупности заявленных признаков, изложенных в формуле изобретения, в предложенном универсальном гидродинамическом гомогенизирующем диспергаторе можно осуществлять обработку многокомпонентных жидкостей различных по составу, физико-механическим и химическим свойствам (спирт, бензин, молоко, мазут, лакокрасочные изделия и т.д.).

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ГИДРОДИНАМИЧЕСКИЙ ГОМОГЕНИЗИРУЮЩИЙ ДИСПЕРГАТОР | 2004 |

|

RU2248251C1 |

| УНИВЕРСАЛЬНЫЙ ГИДРОДИНАМИЧЕСКИЙ ГОМОГЕНИЗИРУЮЩИЙ ДИСПЕРГАТОР | 2004 |

|

RU2248252C1 |

| ЗАВИХРИТЕЛЬ | 2004 |

|

RU2265486C1 |

| ГИДРОДИНАМИЧЕСКИЙ КОРРЕКТОР ПОТОКОВ ЖИДКОСТЕЙ | 2004 |

|

RU2248250C1 |

| ТОПЛИВНЫЙ КОРРЕКТОР | 2004 |

|

RU2266427C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ | 2006 |

|

RU2309789C2 |

| Устройство для ультразвуковой обработки жидкостей и/или суспензий | 2016 |

|

RU2629053C1 |

| Способ смешивания жидких сред | 2016 |

|

RU2626355C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОДНО-ТОПЛИВНОЙ ЭМУЛЬСИИ | 2004 |

|

RU2348448C2 |

| Ультразвуковое устройство для обработки суспензий и эмульсий | 1978 |

|

SU716576A1 |

Изобретение относится к устройствам для диспергирования и перемешивания жидких сред и может быть использовано для гомогенизации тяжелых нефтяных топлив. Устройство содержит корпус, в котором установлены излучатели ультразвука с серповидными лопатками. Распределитель выполнен с тангенциальными отверстиями и имеет внутри конусный рассекатель с винтовым пазом. За счет определенной площади тангенциальных отверстий в них возникает кавитация. Затем в вихревой камере происходит кавитационно-турбулентно-ультразвуковая обработка жидкости. Технический результат состоит в получении высокодисперсных и гомогенных многокомпонентных смесей. 3 ил.

Гидродинамический гомогенизирующий диспергатор, содержащий цилиндрический корпус с рабочей камерой и, по крайней мере, два средства обеспечения ультразвуковой обработки, установленные последовательно друг за другом соответственно в зоне подвода и в зоне отвода обрабатываемого потока, каждое из которых выполнено в виде цилиндрического распределителя с установленным внутри него рассекателем с рабочей поверхностью и излучателя с серповидными лопатками, имеющими форму части Архимедовой спирали, при этом на распределителе по его окружности в зоне расположения рассекателя выполнены тангенциальные отверстия, а излучатель установлен на распределителе с возможностью образования вихревой камеры, отличающийся тем, что на рабочей поверхности рассекателя выполнен винтовой паз с возможностью завихрения потока в направлении, соответствующем направлению потока, исходящего из тангенциальных отверстий распределителя, а на рабочей поверхности корпуса в зоне расположения распределителя выполнены радиальные пазы, при этом суммарная площадь тангенциальных отверстий каждого из распределителей составляет 0,45-0,55 от площади поперечного сечения камеры, образованной рабочей поверхностью корпуса и средствами обеспечения ультразвуковой обработки, а расстояние между последними составляет 1,3-1,55 от диаметра выходного отверстия излучателя.

| Способ приема изображения на расстоянии | 1931 |

|

SU32005A1 |

| Кавитационный смеситель | 1990 |

|

SU1790987A1 |

| ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР КОЛЕБАНИЙ | 1991 |

|

RU2015749C1 |

| US 6027241 А, 22.02.2000. | |||

Авторы

Даты

2005-12-10—Публикация

2004-04-08—Подача