Изобретение относится к области промышленного получения модифицированных битумных композиций для дорожного, промышленно-гражданского строительства, производства гидроизоляционных и кровельных материалов, герметиков и мастик с улучшенными техническими характеристиками. Получаемые материалы имеют широкий диапазон применения в различных климатических зонах, устойчивы против воздействия влаги, высоких и низких температур, обладают технологичностью в производстве и применении.

Известны различные битумсодержащие материалы, в состав которых вводят дополнительно различные добавки: каучуки, термопласты, минеральные наполнители, пластификаторы, антиоксиданты, адгезивы и т.д. В зависимости от назначения и требуемых характеристик их соотношения могут быть различными. Однако способы введения компонентов, распределения их в битуме, гомогенизация и доведение до нужных параметров определяют время производственного процесса, технологичность, энергозатраты и качество, что влияет на стоимость получаемых материалов. Поэтому из-за перечисленных сложностей распространение получило лишь ограниченное количество разработок. Достаточно удачными в этом отношении можно назвать: полимерно-битумные мастики горячего применения “ИЖОРА”, МБР-Г-90, МБР-Г/Шм-75,ТУ 5775-002-11149403-97; резинобитумные композиционные мастики МРБК-И/Д, ТУ2384-003-40010445-2000; мастичные и герметизирующие материалы “БИТРЕК-ДИ”, патенты RU №2167898, №2178434, ТУ5718-004-05204776.

Наиболее близкой по технической сущности является битумно-полимерная композиция RU 2132857, содержащая каучук, битум, серу и органический ускоритель вулканизации, которая в качестве каучука содержит тройной сополимер этилена, пропилена и дициклопентадиена и дополнительно содержит мазут, или индустриальное масло, или толуол при следующем соотношении компонентов, мас.ч.:

битум 41-94

мазут, или индустриальное

масло, или толуол 3-48

каучук 3-8

сера 0,06-2,4

органический ускоритель вулканизации 0,06-0,24

По способу получения п.2, RU 2132857, отличающаяся тем, что предварительно каучук смешивают с мазутом, или индустриальным маслом, или толуолом при 100-180°С до однородной массы, в полученную массу добавляют битум, серу и органический ускоритель вулканизации.

Недостатками битумно-полимерной композиции RU 2132857 являются присутствие мазута или масла в качестве растворителя или пластификатора в несвязанном виде, разжижающие материал, повышающие пенетрацию и снижающие температуру размягчения и в результате которая в дальнейшем при эксплуатации, под воздействием кислродно-озоновой деструкции и солнечной радиации окисляется и усыхает и тем самым теряет свои изначальные физико-химические свойства и эксплуатационные характеристики (заявленные преимущества). Для композиции характерны отсутствие к металлам или недостаточная когезионная прочность, тенденция к старению под воздействием солнечной радиации и кислорода. Помимо прочего авторами заявлено, что нижний предел содержания пластификатора мазута или индустриального масла может быть 3 мас.ч., что предполагает согласно формуле минимальную концентрацию каучука в смеси любых возможных растворителей до 50%, что ни при каких условиях достичь невозможно. Реально минимальное количество мазута, или индустриального масла, или толуола должно быть не менее 9 мас. ч. при сохранении состава остальных компонентов, входящих в состав композиции, согласно формуле и описанию RU 2132857. Повышение температуры размягчения прототипа возможно лишь при увеличении содержания серусодержащих или времени вулканизации, что приводит к получению слишком вязкого, неоднородного и тем самым не пригодного в работе материала. Применение ароматических углеводородов (толуола) в композиции ухудшает экологическую ситуацию на предприятии-изготовителе и на строительном участке, помимо прочего не дает эффекта улучшения технических характеристик материала, понижает температуру вспышки, что повышает опасность возникновения пожара, взрыва, аварии, несчастного случая и т.д.

Целью настоящего изобретения является повышение адгезии, устойчивости к атмосферному воздействию (влаге, кислороду) и солнечной радиации, снижение производственных затрат, упрощение технологического процесса, а также приведение характеристик получаемых материалов к требованиям Российских нормативных документов: СниП 2.05.03-84, СниП 3.06.04-91 “Мосты и трубы”, СниП 2.03.11-85 “3ащита строительных конструкций от коррозии, ВСН 32-81 “Инструкция по устройству гидроизоляции конструкций мостов и труб на железных, автомобильных и городских дорогах”.

Снижение затрат достигается путем применения каучуков массового производства, таких как СКИ-3, СКС-30АРКМ, СКМС-30АРКМ, СКД-2, БК-1675Н (Т), (С), этиленпропиленового и этиленпропилендиенового СКЭП-(Т), укорочением времени технологического процесса при использовании сульфирования и окисления сульфоокислителем с получением сульфированной смеси из нефтяного битума, синтетического каучука, нефтяного растворителя с присутствием алкансульфокислот R-SO2-OH, где R - углеводородный радикал, воздействие и влияние которых одновременно способствует расширению диапазона теплостойкости и усилению когезионных связей в получаемом битумно-полимерном материале, в дальнейшем БПМ. Дополнительно применение сульфоокислителя позволяет осуществлять контролируемое старение, избавляющее от старения во время эксплуатации и потери качества технических свойств. Использование щелочи, каустической соды, позволяет получать в составе битумно-полимерных материалов смеси, в которых присутствуют соли высших алкансульфокислот - алкилсульфонаты R-SО3Ме, где Ме - металл. В частности, присутсвующие алкилсульфонаты в составе БПМ дополнительно влияют на поверхностно-активные свойства, что увеличивает способность материала к смачиванию обрабатываемой поверхности и усилению адгезии.

Предварительное получение раствора каучука в нефтяном растворителе и/или мазуте позволяет легко совмещать эластомер, который является основным модифицирующим компонентом, влияющим на физико-механические свойства получаемых битумно-полимерных материалов, с битумами, что обеспечивает равномерность распределения компонентов в смеси. Применение различных органических и минеральных наполнителей позволяет получать широкий диапазон проявлений механических свойств, таких как деформационная прочность, ударная вязкость, пластичность и т.д.

По составу материала техническая задача настоящего изобретения реализуется получением битумно-полимерного материала, состоящего из нефтяного битума, синтетического каучука, нефтяного растворителя и/или мазута, серусодержащих соединений и дополнительно содержащего в качестве поверхностно-активного вещества оксиэтилированный алкилфенол, в качестве серусодержащих соединений он содержит сульфированную смесь из нефтяного битума, синтетического каучука, нефтяного растворителя и/или мазута, обработанную до сульфирования воздухом при температуре 140-230°С, при следующем соотношении компонентов, мас.ч.:

битум 60-70;

каучук 2-10;

сульфированная смесь нефтяного битума, синтетического каучука, нефтяного растворителя и/или мазута 0,5-5,0;

нефтяной растворитель и/или мазут 18-30;

оксиэтилированный алкилфенол 0,1-5,0.

В битумно-полимерном материале в качестве одного из серусодержащих компонентов присутствует алкансульфокислота. После введения в смесь сульфоокислителя в результате реакции сульфирования появляются алкансульфокислоты, повышающие технические характеристики БПМ.

Дополнительное введение в смесь после сульфирования каустической соды позволяет получить в составе БПМ соли высших алкансульфокислот - алкилсульфонаты.

Количеством введения щелочи регулируют нейтрализацию алкансульфокислот и соответственно содержание алкилсульфонатов, причем серусодержащими дополнительно могут быть алкансульфокислота, алкилсульфонат или смесь алкансульфокислоты с алкилсульфонатами и прочими серусодержащими соединениями, получаемыми в результате сульфирования битума, каучука, нефтяного растворителя и/или мазута.

Дополнительно БПМ может содержать в качестве наполнителя минеральные порошки, органическую крошку или их многокомпонентную смесь при следующем соотношении компонентов, мас.ч.:

битум 60-70;

каучук 2-10;

сульфированная смесь нефтяного битума, синтетического каучука, нефтяного растворителя и/или мазута 0,5-5,0;

нефтяной растворитель и/или мазут 18-30;

оксиэтилированный алкилфенол 0,1-5,0;

наполнитель 1,0-15,0.

По способу техническая задача решается получением битумно-полимерного материала, включающим получение смеси путем перемешивания нефтяного битума с раствором синтетического каучука в нефтяном растворителе и/или мазуте при температуре с последующим сульфированием, где смешивают нефтяной битум с 6,25-30% раствором каучука в нефтяном растворителе и/или мазуте, перемешивают при температуре 140-230°С с обработкой воздухом до получения однородной смеси, после чего осуществляют сульфирование введением в течение 10-60 мин сульфоокислителя с получением в смеси серусодержащих соединений, после чего вводят оксиэтилированный алкилфенол при следующем соотношении компонентов, мас. ч.:

битум 60-70;

раствор каучука в нефтяном растворителе и/или мазуте 20-40;

серусодержащее соединение 0,5-5,0;

оксиэтилированный алкилфенол 0,1-5,0.

Также по способу получения техническая задача решается введением после сульфирования в смесь битума, раствора каучука и серусодержащих соединений, до введения оксиэтилировнного алкилфенола, щелочи, при следующем соотношении компонентов, мас. ч.:

битум 60-70;

раствор каучука в нефтяном растворителе и/или мазуте 20-40;

серусодержащее соединение 0,5-5,0;

оксиэтилированный алкилфенол 0,1-5,0;

щелочь (каустическая сода) 0,5-5,0.

Таким образом проводится реакция полной или частичной нейтрализации алкансульфокислоты с получением в БПМ алкилсульфонатов, степень нейтрализации регулируют количеством вводимой щелочи, в зависимости от требуемых технических характеристик БПМ.

При необходимости для получения БПМ с более вязкими показателями, большей жесткостью, повышенной температурой размягчения и теплостойкостью дополнительно вводят наполнитель в количестве, 1,0-15,0 мас.ч.

Технология получения БПМ заключается в следующем.

Предварительно измельчают в крошку синтетический каучук, далее ее смешивают с мазутом и нефтяным растворителем, или с одним из них, причем нефтяным растворителем может быть керосин, лигроин или сольвент нефтяной, уайт-спирит, нефрас и т.п.

После получения однородного раствора с необходимой концентрацией в пределах 6,25-30%, его вводят в предварительно разогретый до температуры 100°С нефтяной битум, которым может быть, например, БНД90/130 или БН-90/10, поднимают температуру до 140-230°С и перемешивают с обработкой воздухом самозасасыванием в смесь при помощи механического перемешивающего устройства или принудительно от компрессора, или любого другого воздухонагнетательного устройства.

После полного смешения компонентов в смесь битума с раствором вводят сульфоокислитель, которым может быть, например, серная кислота H2SO4, порциями дискретно или с помощью калиброванного на расход в единицу времени дозатора в течение 10-60 мин, причем время введения определяют опытно-экспериментальным путем, в зависимости от используемого сырья и необходимых требований к техническим показателям готовой продукции, например к температуре размягчения и хрупкости.

Затем вводят поверхностно-активное вещество - оксиэтилированный алкилфенол, которым может быть полиэтиленгликолевый эфир моно- и диалкилфенолов R-С6Н4O-(СН2СН2)n-СН2СН2OН, например ОП-10 или оксиэтилированный моноалкилфенол на основе тримеров пропилена неонол марки АФ9-10 в нужном количестве и перемешивают. При необходимости, в зависимости от конкретного назначения получаемого материала, в полученное добавляют наполнитель, которым может быть доломитовая мука, диоксид кремния или технический углерод, резиновая крошка, минеральный порошок или их многокомпонентная смесь. После смешения входящих компонентов и достижения гомогенности готовый продукт сливают и затаривают.

Рекомендуемые вещества для битумно-полимерного материала:

а) каучук - СКЭП-(Т), ТУ2294-035-05766801-95;

БК-1675Н, ТУ2294-034-05766801-95;

СКИ-3, ГОСТ 14925-79; СКДК(Н), ТУ2294-073-05766801-98

б) мазут - М-100, ГОСТ 10585-75;

в) битум - БНД 90/130, ГОСТ 22245-90; БН-90/10, ГОСТ 6617-76;

г) ПАВ - АФ 9-10, ТУ 2483-077-05766801-98; ОП-10, ГОСТ 8433-81;

д) растворитель - лигроин К-6, ТУ-0250-001-04855329-94; сольвент нефтяной ГОСТ 10214-78; уайт-спирит С4-155/200;

е) наполнитель - технический углерод П-514, ТУ38-41558-97; резиновая крошка фракции 1.0-1.5мм, ТУ 38.00149438-48-92; минеральный порошок, ГОСТ 16557-78;

ж) сульфоокислитель - серная кислота, ГОСТ 2184-77;

з) щелочь - каустическая сода NaOH.

Изобретение иллюстрируется следующими примерами.

Пример 1

1.1 Крошку каучука СКЭПТ-40 в количестве 15 кг смешивают и растворяют в 85 кг мазута М-100 при температуре 100°С.

1.2 Полученный раствор вводят в 300 кг разогретого до жидкого состояния битума БНД 90/130 и поднимают температуру до 180°С с одновременным перемешиванием и обработкой воздухом, обеспеченную самозасасыванием в смесь во время работы перемешивающего устройства.

1.3 После получения однородной смеси при продолжающемся перемешивании равномерно в течение 20 минут вводят сульфоокислитель, 15 кг концентрированной серной кислоты H2SO4. Через 30 мин после прекращения подачи кислоты берут анализ полученного материала на соответствие температуры размягчения Т киш°С требуемым характеристикам и в случае положительного результата в смесь вводят 15 кг оксиэтилированного моноалкилфенола марки неонол АФ9-10 и смешивают в течение 30 мин, температуру поддерживают в пределах 160-180°С.

1.4 По окончании приготовления продукт сливают. Соотношение входящих компонентов и состав получаемого битумно-полимерного материала представлены в Таблице 1.

Пример 2

2.1 Крошку каучука СКИ-3 в количестве 15 кг смешивают и растворяют в 80 кг мазута М-100 и 5 кг С4-155/200 при температуре 100°С до получения однородной массы.

2.2 Полученный раствор вводят в 350 кг разогретого до жидкого состояния битума БНД 90/130, поднимают температуру до 180°С и перемешивают с обработкой смеси воздухом.

2.3 После получения однородной смеси при продолжающемся перемешивании в течение 20 минут вводят 15 кг серной кислоты.

2.4 Через 30 мин, после прекращения подачи кислоты, после окисления и сульфирования с одновременным отгоном легких фракций растворителя С4 производят отбор пробы на анализ температуры размягчения. В случае несоответствия Ткиш°С необходимой процесс перемешивания продолжают пока не будет достигнут необходимый результат и тогда в смесь вводят 5 кг вещества ОП-10 и смешивают в течение 10 мин при Т=160-180°С.

2.5 По окончании процесса в полученное вводят смесь минерального порошка с резиновой крошкой по 25 кг каждого и в течение 45 мин смешивают до полного распределения и однородности.

2.6 Готовый продукт сливают и затаривают. Соотношение входящих компонентов и состав получаемого БПМ представлены в Таблице 2.

Пример 3

3.1 Крошку каучука СКДК(Н) в количестве 15 кг смешивают с 80 кг мазута М-100 при Т=100°С и растворяют до получения однородной массы.

3.2 Полученный раствор вводят в 350 кг жидкого битума БНД 90/130, поднимают температуру до 180°С и перемешивают с обработкой смеси воздухом.

3.3 После получения однородной смеси, при продолжающемся перемешивании в течение 20 мин вводят 15 кг серной кислоты.

3.4 Через 30-50 мин после прекращения подачи кислоты и проведения сульфирования определяют температуру размягчения полученного материала и в случае получения положительного результата, т.е. достижения необходимой Ткиш°С, вводят 15 кг кристаллической каустической соды NaOH и смешивают в течение 30 мин для получения в составе БПМ сульфированной смеси алкилсульфонатов.

3.6 Затем вводят 5 кг неонола АФ9-10 и перемешивают в течение 20 мин при температуре 160-180°С.

3.7 По окончании процесса смешения с ПАВ в полученное вводят технический углерод П-514 в количестве 50 кг и смешивают до однородного состояния. Готовый продукт сливают и затаривают. Соотношение входящих компонентов и состав получаемого БПМ по Примеру 3 представлены в Таблице 3. Характеристики получаемых БПМ представлены в Таблице 4.

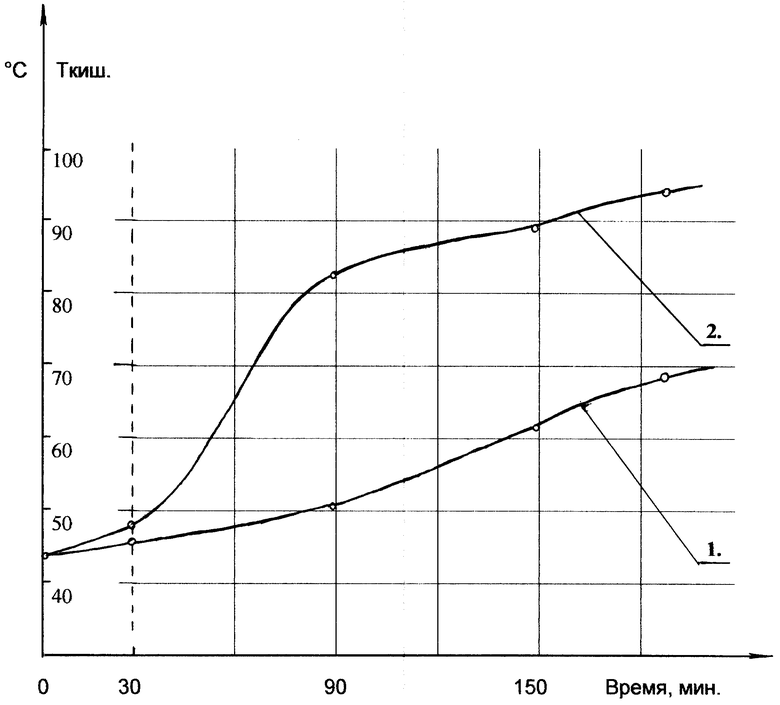

Кинетическая зависимость степени приготовления битумно-полимерных материалов при применении сульфоокислителя в процессе, в сравнении со способом получения модифицированных битумов и битумно-полимерных материалов посредством окисления воздухом представлена на графике Фиг.1.

Кривая 1 демонстрирует динамику изменения температуры размягчения Т°С по КиШ без использования сульфоокислителя. Кривая 2 демонстрирует динамику изменения температуры размягчения Т°С по КиШ при использовании сульфоокислителя.

В зависимости от назначения битумно-полимерного материала соотношения входящих компонентов могут меняться. Температура размягчения является определяющим показателем для определения степени готовности материала и регулируется количеством подаваемого сульфоокислителя, временем перемешивания, температурой ведения процесса. Физико-механические свойства битумно-полимерных материалов БПМ позволяют использовать их в качестве мастик для ремонта автомобильных дорог, герметиков для заделки межпанельных стыков, покровных масс для гидроизоляции, антикоррозионной защиты магистральных трубопроводов и металлических конструкций. Материалы устойчивы против воздействия низких и высоких температур, что позволяет их эксплуатировать в северных и южных регионах России.

Соотношение входящих компонентов и состав получаемых битумно-полимерных материалов БПМ.

Пример 1

Пример 2

Пример 3

Таблица основных технических показателей битумно-полимерного материала

ный

ный

ный

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2265033C2 |

| МАСТИЧНАЯ БИТУМНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2439422C1 |

| БИТУМСОДЕРЖАЩИЙ МАТЕРИАЛ | 2002 |

|

RU2220171C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОЙ МАСТИКИ | 2001 |

|

RU2218369C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННЫХ РЕЗИНОБИТУМНЫХ МАСТИК | 2013 |

|

RU2525487C1 |

| ПОКРОВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ И КРОВЕЛЬНЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2223291C2 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2226203C2 |

| ПОЛИМЕРНЫЙ МОДИФИКАТОР БИТУМА | 2007 |

|

RU2346965C1 |

| БИТУМПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2132857C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-КАУЧУКОВОГО ВЯЖУЩЕГО | 2007 |

|

RU2330053C1 |

Битумно-полимерный материал и способ его получения относятся к области промышленного приготовления модифицированных битумных мастик, герметизирующих и гидроизоляционных материалов с улучшенными техническими характеристиками для использования в дорожном и промышленно-гражданском строительстве. Битумно-полимерный материал состоит из нефтяного битума, синтетического каучука, нефтяного растворителя и/или мазута, серусодержащих соединений и дополнительно содержащего в качестве поверхностно-активного вещества оксиэтилированный алкилфенол, в качестве серусодержащих соединений содержит сульфированную смесь из нефтяного битума, синтетического каучука, нефтяного растворителя и/или мазута, обработанную до сульфирования воздухом при температуре 140-230°С, при следующем соотношении компонентов, мас.ч.: битум 60-70; каучук 2-10; сульфированная смесь нефтяного битума, синтетического каучука, нефтяного растворителя и/или мазута 0,5-5,0; нефтяной растворитель и/или мазут 18-30; оксиэтилированный алкилфенол 0,1-5,0. Также описан способ получения вышеуказанного материала. Достигается повышение качества и производительности получения модифицированных полимерами битумных мастик и герметиков для гидроизоляции, при использовании недорогих доступных материалов с экономией энергоресурсов. 2 н. и 4 з.п. ф-лы, 4 табл., 1 ил.

битум 60-70;

каучук 2-10;

вышеуказанные серосодержащие соединения 0,5-5,0;

нефтяной растворитель и/или мазут 18-30;

оксиэтилированный алкилфенол 0,1-5,0.

битум 60-70;

вышеуказанный раствор каучука 20-40;

серосодержащее соединение 0,5-5,0;

оксиэтилированный алкилфенол 0,1-5,0.

| БИТУМПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2132857C1 |

| БИТУМНО-ПОЛИМЕРНЫЙ СОСТАВ | 1998 |

|

RU2141498C1 |

| ИЗОЛЯЦИОННАЯ ПЛИТА | 2000 |

|

RU2186689C1 |

| СОЕДИНИТЕЛЬ ДЛЯ ПЕЧАТНЫХ ПЛАТ | 2018 |

|

RU2755682C2 |

Авторы

Даты

2005-03-20—Публикация

2003-04-09—Подача