Изобретение относится к области получения битумных композиций, содержащих полимерные добавки, в частности - блок-сополимеры (термоэластопласты), используемых в дорожном строительстве, для изготовления кровельных, гидроизоляционных материалов и герметиков.

Известна композиция для кровельных и гидроизоляционных материалов, включающая в качестве полимерной добавки смесь 0,5-10,0 мас.% линейного блок-сополимера АВ, 2,0-5,0 мас.% линейного блок-сополимера АВА, 65,0-95,0 мас.% звездообразного блок-сополимера (АВ)4Х, где А - блок полистерола с молекулярной массой 10000-30000, В - блок полибутадиена с молекулярной массой, Х - полифункциональный сшивающий агент, и 2,0-20,0 мас.% полистирола с молекулярной массой 10000-30000, неокисленный битум, наполнитель и шинный регенерат или полибутадиен при соотношении компонентов в композиции, мас.%:

Указанная смесь блок-сополимеров и полистирола 7-12

Неокисленный битум 58-73

Наполнитель 10-12

Шинный регенерат или полибутадиен 5-15

Причем для приготовления композиции в смеситель с обогревом и мешалкой при температуре 130±20°С загружают указанную полимерную добавку, шинный регенерат и наполнитель (тальк), ведут перемешивание в течение 15 мин, после чего частями подают неокисленный битум, разогретый до температуры 150-170°С, и ведут перемешивание в течение 45-75 мин до получения гомогенной массы (патент № 1807999 СССР, МПК С 08 L 95/00, C 08 К 7/00 // C 08 L 95/00, 9:00, 25:06, 53:00, приоритет 29.11.90 г., опубл. 07.04.93 г., БИ № 13)

Известное техническое решение позволяет повысить относительное удлинение при разрыве и прочность крепления к металлу материала на основе композиции, а также снизить температуру ее приготовления.

Недостатком известного изобретения является многокомпонентность полимерной основы композиции, многостадийность способа ее получения, усложнение технологии ее приготовления за счет необходимости предварительного подогрева полимерной добавки и битума до довольно высоких температур, а также необходимость применения ее в расплавленном состоянии.

Известна битумная композиция, содержащая 80-99 мас.ч. битума, 1-20 мас.ч. каучука (гомополимеры сопряженных диенов, статистические сополимеры типа стирол-сопряженный диен и линейные или разветвленные блок-сополимеры типа стирол-сопряженный диен, предпочтительнее линейный или разветвленный блок-сополимер типа стирол-бутадиен), 1-20 мас.ч. смеси серы и серусодержащего соединения в массовом соотношении 20-60:40-80 соответственно, которую получают смешением при температуре 150-170°С в течение 1,5-2,0 ч битума и каучука (преимущественно блок-сополимера стирол-сопряженный диен), затем вводят смесь серы и серусодержащего соединения и возможно дополнительно - аминосодержащую добавку, растворимую в битуме (триэтаноламин), и ведут перемешевание в течение 1,5-4,0 ч (патент РФ № 2011166, МПК С 08 L 95/00, С 08 К 13/02, приоритет 07.12.90 г., опубл. 30.04.94 г., БИ № 8).

Совместное применение используемой в известной битумной композиции вулканизующей системы и аминосодержащей добавки значительно повышает сопротивление битумного вяжущего материала к образованию трещин.

Недостатком известной композиции является длительность ее приготовления, необходимость использования серной вулканизующей группы, представляющей собой смесь элементарной серы и серусодержащего соединения, получение которой выделено в отдельную стадию, возможность неконтролируемого повышения вязкости битумной композиции при хранении из-за протекания процессов вулканизации во времени.

Известна также битумная композиция для гидроизоляции и герметизации, включающая 70-79 мас.% битума, 9,5-15 мас.% бутадиенстирольного термоэластопласта ДСТ-30 или каучуковой крошки (отход производства синтетических каучуков и бутадиенстирольных латексов), 1,0-3,0 мас.% низкомолекулярного сополимера бутадиена с пипериленом или акрилонитрилом, 8,0-10,0 мас.% пластификатора (нафтеноароматические углеводороды), 0,5-1,0 мас.% стеариновой кислоты, 1,5-3,0 мас.% поверхностно-активного вещества (ОП-7 или ОП-10), которую получают смешением в течение 1,5-2,0 ч компонентов либо в смесителе, куда подают нагретый до 160-170°С битум, а затем в него вводят порциями термоэластопласт (или каучуковую крошку) и стеариновую кислоту, перемешивают до однородной маcсы, после чего последовательно вводят низкомолекулярный сополимер, пластификатор и поверхностно-активное вещество, либо в две стадии: на первой стадии получают концентрат смешением в вакуум-мешалке в течение 1 ч при температуре 70°С части битума со всеми остальными компонентами, на второй стадии вводят в смеситель оставшуюся часть нагретого до 160-170°С битума, вводят концентрат, полученный на первой стадии, и ведут перемешивание при температуре 150-170°С в течение 1,5-2,0 ч, причем соотношение битума, введенного на первой и второй стадиях, составляет 1:1,41-2,95 соответственно (патент РФ № 2011667, МПК С 08 L 95/00, C 08 К 5/00, приоритет 09.01.91 г., опубл. 30.04.94 г., Бюл.№8).

Известная битумная композиция обладает повышенной морозостойкостью, прочностью, пониженным относительным удлинением при разрыве при положительных температурах.

Недостатком ее является многокомпонентность, изпользование низкомолекулярного сополимера бутадиена с нитрилом акриловой кислоты (НАК), что небезопасно в экологическом отношении, так как при длительном воздействии высоких температур при растворении сополимера в битуме возможно выделение остаточного незаполимеризованного мономера (НАК) в окружающую среду.

Известна битумно-полимерная гидроизоляционная мастика, включающая 72-85 мас.% низкомарочного битума, 5-8 мас.% бутадиенстирольного термоэластопласта ДСТ-30 и 10-20 мас.% тонкодисперсного наполнителя - фосфогипса полугидрата, которую получают следующим образом: в турбосмеситель подают битум, нагревают его до температуры 160-180°С, вводят при постоянном перемешивании часть наполнителя в соотношении битум наполнитель 1:0,028 и перемешивают в течение 10-20 мин, затем в полученную смесь вводят первую порцию термоэластопласта ДСТ-30 до получения смеси с соотношением битум: термоэластопласт: наполнитель 1:0,002:0,028, после чего в течение 5-10 мин равными частями загружают остальную часть термоэластопласта до получения смеси с соотношением битум: термоэластопласт: наполнитель 1:0,058-0,110:0,028, смесь перемешивают в течение 40-60 мин, после чего вводят оставшееся количество наполнителя в течение 4-8 мин, затем осуществляют окончательное перемешивание в течение 10-30 мин до полной гомогенизации композиции (патент РФ № 2016019, МПК С 08 L 95/00, С 08 К 3/24 // С 08 L 95/00, 53:02, приоритет 31.01.92 г., опубл. 15.07.94 г.).

Недостатками известного технического решения является многостадийность и длительность процесса, а также неудобная для транспортировки, хранения и последующего использования выпускная форма - при температуре окружающей среды композиция представляет собой небрикетированную массу.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является битумная композиция, включающая битум, бутадиенстирольный термоэластопласт и адгезионную добавку, в качестве которой используют талловое масло или продукт взаимодействия таллового масла и триэтаноламина при массовом соотношении талловое масло: триэтаноламин (66-68):(32-34), при следующем соотношении компоненотов в композиции, мас.%: битум 97,3-77, бутадиенстирольный термоэластопласт 2-16, указанная адгезионная добавка 0,7-7,0 (патент РФ № 2119513; С 08 L 95/00, опубл. 27.09.98 г., БИ № 27).

Недостатками известной композиции являются:

неопределенный состав таллового масла, в зависимости от типа исходного природного сырья (хвойные или лиственные породы дерева) и технологии получения значительно изменяется содержание смоляных кислот, которые определяют, главным образом, адгезионные свойства таллового масла;

недостаточно эффективное смешение таллового масла или продукта взаимодействия таллового масла и триэтаноламина с термоэластопластами, что может приводить к нарушению дозировок компонентов при получении полимерно-битумной композиции;

необходимость введения стадии предварительного подогрева используемой адгезиооной добавки, что приводит к дополнительному расходу пара или электроэнергии.

Технической задачей предлагаемого изобретения является уменьшение дозировок адгезионной добавки при сохранении высоких адгезионных свойств битумной композиции, повышение ее физико-механических характеристик, расширение ассортимента используемых адгезионных добавок.

Используемый в предлагаемом изобретении низкомолекулярный малеинизированный полибутадиен по химической природе аналогичен полибутадиеновому блоку термоэластопласта, что способствует эффективному совмещению указанных полимеров и внедрению малеиновых групп непосредственно в полимерную цепь тармоэластопласта, усиливая воздействие последнего как модификатора битума.

Поставленная техническая задача решается тем, что битумная композиция включает битум, бутадиенстирольный блок-сополимер и адгезионную добавку - низкомолекулярный малеинизированный полибутадиен с содержанием связанного малеинового адгидрида 12-21 мас.%, имеющий динамическую вязкость 10-100 Па·с при температуре 25°С, при следующем соотношении компонентов, мас.%

Битум 97,5-81,0

Бутадиенстирольный блок-сополимер 2,0-14,0

Указанная адгезионная добавка 0,5-5,0

Поставленная техническая задача решается также тем, что битумная композиция дополнительно содержит органическое азотсодержащее соединение с третичным атомом азота, выбранное из группы: триэтаноламин, полиэтиленполиамин в массовом соотношении указанная адгезионная добавка: азотсодержащее соединение 1,0:0,25-2,0.

Известно использование малеинового ангидрида для модификации ненасыщенной нефтеполимерной смолы, которая применяется в качестве эмульгатора при получении водной дисперсии шинной резины, входящей в состав асфальтобетонной смеси (а.с. СССР № 975646, МКИ С 04 В 13/30, опубл. 23.11.82 г., БИ № 43), но использование малеинового андгидрида или малеинизированных полимеров в качестве адгезионных добавок полимернобитумных смесей из литературы неизвестно.

Изобретение подтверждается конкретными примерами. При осуществлении изобретения используют: в качестве бутадиенстирольного блок-сополимера - бутадиенстирольный термоэластопласт линейного строения ДСТ-30-01 по ТУ 38.103267-99, бутадиенстирольный термоэластопласт разветвленного строения ДСТ-30Р-01 по ТУ 38.40327-98; триэтаноламин по ТУ 6-04-573445-90; полиэтиленполиамин по ТУ 6-02-594-85.

Используемый в качестве адгезионной добавки низкомолекулярный маленизированный полибутадиен ПБНМ получают способом, описанным в патенте РФ № 2153508.

Физико-механические показатели полимерно-битумных композиций определяют по следующим методам:

Определение глубины проникания иглы - по ГОСТ 11501-78;

Определение температуры размягчения по кольцу и шару - по ГОСТ 11506-73;

Определение температуры хрупкости по Фраасу - по ГОСТ 11507-78;

Определение растяжимости - по ГОСТ 11505-75;

Определение эластичности - по ОСТ 218.010-98;

Определение адгезионных свойств по сцеплению с мрамором или песком по ГОСТ 11508-74.

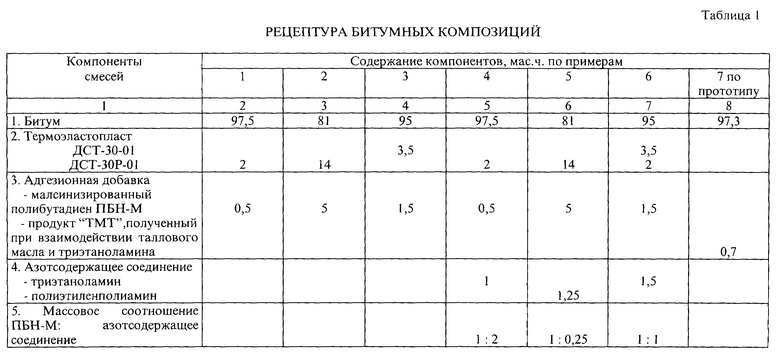

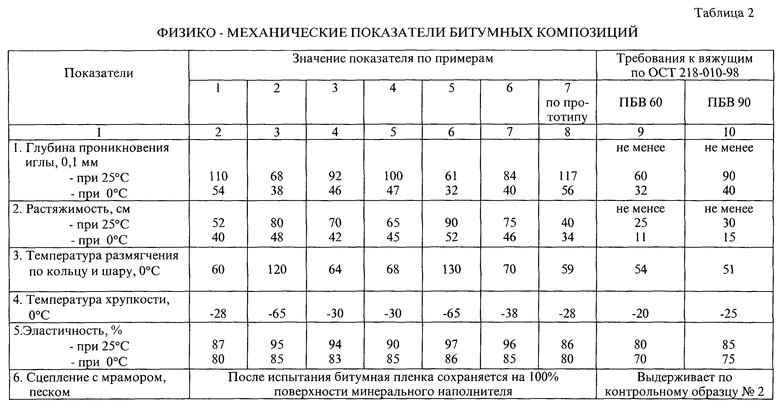

Данные по составу полимерно-битумных композиций представлены в таблице 1, по свойствам - в таблице 2.

Пример 1. В резиносмеситель загружают термоэластопласт линейного строения ДСТ-30Р-01 в виде крошки в количестве 2,0 кг, низкомолекулярный малеинизированный полибутадиен в количестве 0,5 кг, содержащий 12 мас.% связанного малеинового ангидрида и имеющий динамическую вязкость 10 Па·с. Смешение полимеров проводят в течение 15-20 мин при температуре окружающей среды.

Полученную смесь в виде сыпучей крошки в количестве 2,5 кг подают в емкость, снабженную лопастной мешалкой и циркуляционным насосом, с 97,5 кг нефтяного битума, разогретого до температуры 140-160°С, и ведут перемешивание при температуре 150-160°С в течение 60 мин до полного растворения полимера. Образец полученной битумной композиции подвергают стандартным испытаниям.

Пример 2. В емкость, снабженную лопастной мешалкой и циркуляционным насосом, загружают 81,0 кг нефтяного дорожного битума, нагревают до 140-160°С, загружают последовательно 14 кг термоэластопласта разветвленного строения ДСТ-30Р-01 в виде сыпучего порошка с размером части менее 2,5 мм и 5 кг низкомолекулярного малеинизированного полибутадиена ПБН-М с содержанием связанного малеинового ангидрида 21%, имеющего динамическую вязкость при 25°С 100 Па·с. Перемешивание ведут 60 мин при температуре 150-160°С до полного растворения полимера. Образец полученной битумной композиции испытывают по стандартным методикам.

Пример 3. В смеситель, снабженный лопастной мешалкой, загружают 17,5 кг 20% раствора термоэластопласта линейного строения ДСТ-30-01 в смешанном растворителе (соотношение циклогексан: нефрас = 70:30 мас.%) и 1,5 кг низкомолекулярного малеинизированного полибутадиена ПБН-М, содержащего 17 мас.% связанного малеинового ангидрида и имеющего динамическую вязкость 50 Па·с. Ведут перемешивание в течение 20-30 мин при температуре окружающей среды. Затем выделяют полученную смесь полимеров методом водной дегазации и высушивают в воздушной сушилке.

Полученную смесь полимеров в виде сыпучего порошка в количестве 5 кг подают в емкость с 95 кг нефтяного битума, разогретого до температуры 140-160°С, и ведут перемешивание при температуре 150-160°С в течение 60 мин до полного растворения. Образец композиции испытывают по стандартным методикам.

Пример 4. Битумную композицию получают, как в примере 1, но дополнительно вводят в битум 1 кг триэтаноламина (ТЭА). Массовое соотношение ПБН-М: ТЭА=1:2.

Пример 5. Битумную композицию получают, как в примере 2, но дополнительно вводят в битум полиэтиленполиамин (ПЭПА) в количестве 1,25 кг. Массовое соотношение ПБН-М: ПЭПА =1:0,25.

Пример 6. Битумную композицию получают, как в примере 3, но дополнительно вводят в битум триэтаноламин в количестве 1,5 кг. Массовое соотношение ПБН-М: ТЭА=1:1.

Пример 7. (По прототипу).

В смеситель, снабженный лопастной мешалкой, загружают 2 кг термоэластопласта ДСТ-30Р-01 разветвленного строения в виде порошка с размером частиц менее 2,3 мм и 0,7 кг нагретого до температуры 40-50°С продукта "ТМТ", полученного при взаимодействии таллового масла с триэтаноламином. Перемешивание ведут 15 мин. Полученный наполненный ТЭП ДСТ-30Р-01 ТМ в виде сыпучего порошка подают в емкость с нефтяным дорожным битумом, взятым в количестве 97,3 кг и разогретым до температуры 140-160°С. Перемешивание ведут в течение 20 мин до полного растворения полимера. Образец битумной композиции анализируют по стандартным методикам.

Как показывают данные таблицы 2, образцы полимерно-битумных композиций имеют высокие адгезионные свойства - битумная пленка сохраняется на 100% поверхности минерального наполнителя при граничных дозировках адгезионной добавки ниже, чем по прототипу. Показатели растяжимости и эластичности температуры размягчения по кольцу и шару полимерно-битумных композиций, полученных по заявляемому техническому решению, выше, чем аналогичные показатели для композиций, полученных по известному способу. Наиболее высокие значения указанных показателей имеют полимерно-битумные композиции, содержащие малеинизированный полибутадиен и азотсодержащее соединение. Реакции взаимодействия между последними обеспечивают повышенную эластичность и температуростойкость смеси.

Таким образом, предлагаемое техническое решение расширяет ассортимент адгезионных добавок для полимерно-битумных композиций, позволяет несколько снизить дозировку адгезионной добавки и получить полимерно-битумные композиции с высокими физико-механическими характеристиками, причем технология приготовления композиции проста и предполагает любые удобные для производителя варианты смешения компонентов без ухудшения свойств композиции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНО-БИТУМНЫЙ ВЯЖУЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2412223C2 |

| АДГЕЗИОННАЯ ДОБАВКА ДЛЯ БИТУМНЫХ КОМПОЗИЦИЙ | 2012 |

|

RU2500699C1 |

| АДГЕЗИОННАЯ ДОБАВКА ДЛЯ БИТУМНЫХ И БИТУМНО-ПОЛИМЕРНЫХ КОМПОЗИЦИЙ | 2009 |

|

RU2405796C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2119513C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДДУКТОВ МАЛЕИНОВОГО АНГИДРИДА С НИЗКОМОЛЕКУЛЯРНЫМИ (СО)ПОЛИМЕРАМИ | 2009 |

|

RU2424250C1 |

| ИЗОЛЯЦИОННАЯ БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2241897C2 |

| Полимерно-битумное вяжущее и способ его получения | 2021 |

|

RU2786861C1 |

| МАСТИЧНАЯ БИТУМНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2439422C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2177969C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2006 |

|

RU2300545C1 |

Изобретение относится к области получения битумных композиций, содержащих полимерные добавки, используемых в дорожном строительстве, для изготовления кровельных, гидроизоляционных материалов и герметиков. Битумная композиция содержит битум, блок-сополимер бутадиена со стиролом и адгезионную добавку - малеинизированный низкомолекулярный полибутадиен с содержанием связанного малеинового ангидрида 12-21 мас.%, имеющий динамическую вязкость при 25°С 10-100 Па·с, и имеет следующий состав, мас.ч.: битум 81,0-97,5, блок-сополимер бутадиена со стиролом 2,0-14,0, указанная адгезионная добавка 0,5-5,0. Битумная композиция может дополнительно содержать триэтаноламин или полиэтиленполиамин в количестве 0,25-2,0 мас.ч. на 1 мас.ч. указанной адгезионной добавки. Изобретение позволяет сохранять высокие адгезионные свойства битумной композиции, при незначительных дозировках адгезионной добавки повысить физико-механические характеристики битумной композиции, а также расширить ассортимент применяемых адгезионных добавок. 1 з.п.ф-лы, 2 табл.

Битум 81,0 - 97,5

Блок-сополимер бутадиена со стиролом 2,0 - 14,0

Указанная адгезионная добавка 0,5 - 5,0

| БИТУМНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2119513C1 |

| Композиция для кровельных и гидроизоляционных материалов | 1990 |

|

SU1807999A3 |

| БИТУМНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2011666C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНОЙ МАСТИКИ | 1992 |

|

RU2016019C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДДУКТОВ МАЛЕИНОВОГО АНГИДРИДА С НИЗКОМОЛЕКУЛЯРНЫМИ (СО)ПОЛИМЕРАМИ | 1996 |

|

RU2153508C2 |

Авторы

Даты

2004-03-27—Публикация

2001-12-24—Подача