Изобретение относится к области получения композиций с использованием битума и каучука, применяемых в строительстве, гидроизоляции, ремонте асфальтобетонных покрытий, заливке трещин и т.д.

Известны мастики, состоящие из битума, различных полимеров, наполнителей и некоторых других компонентов, которые не обладают достаточной морозостойкостью, долговечностью. Последними разработками в этой области являются следующие изобретения:

- битумная композиция на основе бутадиенового полимера, бутадиен-стирольного блоксополимера (патент 2011666, Франция);

- битумная композиция и способ ее получения (патент 2011667, Россия);

- битумполимерная композиция и способ ее получения (патент 213285, РФ).

Недостатками перечисленных материалов являются применение дорогостоящих эластомеров, высокие энергозатраты, низкие технические показатели поучаемых материалов, жесткие требования к качеству исходного сырья, особенно к полимерам, а также необходимость использования специального оборудования.

Известную битумную композицию (патент 2011667) получают смешением в два этапа (п.2 изобретения). Вначале получают концентрат, затем добавляют разогретый битум и смешивают. Концентрат состоит из битума и высокомолекулярного полимера бутадиен-стирольного термоэластопласта или каучуковой крошки, являющейся смесью отходов производства бутадиен-стирольного латекса и низкомолекулярного полимера, являющегося сополимером бутадиена с пипериленом или акрилонитрилом и стеариновой кислотой с поверхностно-активным веществом (п. 1,2 изобретения).

Недостатками указанной битумной композиции являются дороговизна и дефицит входящих компонентов, особенно высокомолекулярного бутадиен-стирольного термоэластопласта, и технология приготовления, предусматривающая окончательное приготовление композиции в условиях строительного объекта, где, как правило, нет необходимого оборудования и соответствующих условий. Причем необходимо отметить, что смешивание и растворение термоэластопласта в битуме затруднительно, требует больших энергозатрат и не обеспечивается однородность. Достижение однородности (полного растворения ТЭП в массе) возможно при применении активных растворителей, например бензола, толуола или их смесей, что значительно ухудшает условия труда.

Наиболее близкой по технической сущности к предлагаемому изобретению, которую можно взять за прототип, является битумполимерная композиция и способ ее получения (патент 2132857, Россия). Битумполимерная композиция, содержащая каучук, битум, серу и органический ускоритель вулканизации, отличается тем, что в качестве каучука содержит тройной сополимер этилена, пропилена и дициклопентадиена и дополнительно содержит мазут, или индустриальное масло, или толуол при соотношении компонентов, мас.ч.: битум 41-94; мазут, или индустриальное масло, или толуол 3-48; каучук 3-8; сера 0,06-2,4; органический ускоритель вулканизации 0,06-0,24. По второму пункту указанного изобретения особенностью способа получения являются предварительное смешивание каучука с мазутом, или индустриальным маслом, или толуолом при 100-180oС до однородной массы, добавление в полученную массу битума, серы и органического ускорителя вулканизации и перемешивание при 140-155oС при тех же соотношениях (мас.ч.) компонентов.

Недостатками данного изобретения являются присутствие в готовом материале так называемого "голого мазута или индустриального масла", которые в дальнейшем при эксплуатации, подвергаясь солнечной радиации, температурному и атмосферному воздействию (асфальтобетонное покрытие летом может нагреваться до температуры 70-80oС), окисляются и усыхают, происходит старение, изменение пластичности и физико-механических свойств, возникают внутренние напряжения и нарушение внутренних связей, что в конце концов приводит к деформациям и разрушению. Предполагается, что мазут или индустриальное масло являются пластификаторами композиции, которые необходимо поддерживать по нижнему пределу до 3 мас.ч. Но данное предположение опровергается реальной возможностью растворить каучук в мазуте или масле. Максимально возможную концентрацию каучука в смеси мазута и/или органического растворителя можно достичь в пределах не более 25%, по массе сухого остатка, а указанный в изобретении минимальный предел каучука в композиции 3 мас.ч. предполагает минимальную концентрацию каучука в смеси 50%, что достичь невозможно.

Применение ароматических углеводородов позволяет достичь более высокой концентрации каучука в смеси, но отгон дорогостоящего растворителя приводит к значительному удорожанию получаемой композиции и требует дополнительного оборудования для улавливания паров. Применение смеси мазута, масла, толуола согласно формуле не предполагается. Необходимо отметить, что предлагаемая композиция имеет низкую температуру вспышки, что повышает пожароопасность производства. Предлагаемое изобретение решает перечисленные проблемы следующим образом.

Нефтяной битум совмещают с раствором каучука СКЭПТ в мазуте и органическом растворителе, окисляют продувкой воздухом при температуре 160-200oС, добавляют резиновую крошку, серу, сульфенамид и вулканизуют смесь при температуре Т=145-155oС с перемешиванием в течение 45-60 мин при следующих соотношениях компонентов, мас.ч:

Битум ГОСТ 22245-90 - 70-75

Мазут ГОСТ 10585-90 - 10-30

Органический растворитель ТУ 0250-001-04855329-94 или ГОСТ 8505-80 - 15-30

Каучук СКЭПТ ТУ 2294-005-66801-95 - 5-15

Сера ГОСТ 127.4-93 - 0,5-1,5

Сульфенамид ТУ 6-14-756-78 - 0,5-1,5

Резиновая крошка ТУ 38.00149438-48-92 - 1-25

В соответствии с п.2 формулы в смесь после вулканизации добавляют минеральный порошок до 20% от массы получаемой композиционной мастики или согласно п.3 формулы минеральный порошок добавляют до вулканизации.

Композиционную мастику по предлагаемому изобретению изготавливают следующим образом. Сначала готовят раствор каучука СКЭПТ. Для этого предварительно измельченный до крошки каучук (фр. 5-30 мм) смешивают с органическим растворителем и мазутом и растворяют до полной однородности. Затем полученный раствор добавляют в битум и продувают воздухом при Т=160-200oС до достижения необходимой температуры размягчения, определяемой по методу Кольцо и Шар (Т по КиШ). Далее в зависимости от назначения и требуемых характеристик добавляют резиновую крошку, серу и сульфенамид и при температуре Т=145-155oС в течение 45-60 мин перемешивают и вулканизуют. Количеством вводимых серосодержащих (сера, сульфенамид) и временем вулканизации регулируют конечные показатели приготовляемой композиционной мастики. Степень готовности определяют по температуре размягчения ГОСТ 11506, ГОСТ 26589.

Регулирование состава и технологического режима по указанному способу позволяют получать мастики с различными свойствами. Минеральный порошок или высевку дробления вводят до или после вулканизации в зависимости от необходимых технических характеристик на готовую мастику, что влияет на вязкость и текучесть мастики при работе во время нанесения, а также на ее поведение во время эксплуатации.

Новизной предлагаемого изобретения являются окисление массы продувкой воздухом, полученной после совмещения битума с раствором каучука СКЭПТ, когда происходит отгон паров и летучих, переход масляных фракций в смолы с повышением температуры размягчения и последующая вулканизация серой с органическим ускорителем вулканизации - сульфенамидом, что позволяет при незначительных изменениях в технологии, на одном и том же оборудовании, получать мастики различного назначения, с различными характеристиками.

В отличие от прототипа, содержащего битум, мазут, или индустриальное масло, или толуол, каучук СКЭПТ и серосодержащие вулканизаторы, предлагаемое изобретение позволяет избавиться от разжижения получаемой композиции, возникающего в результате использования растворителей, которые остаются в ее составе, что, как ранее указывалось, ухудшает конечные показатели. Предлагаемое изобретение позволяет избавиться от неизбежного процесса старения материала от воздействия окружающей среды во время эксплуатации и при длительном хранении. Применение дешевых и доступных наполнителей расширяет температурный диапазон эксплуатации, улучшает физико-механические свойства, увеличивает срок эксплуатации.

Данное изобретение иллюстрируется следующими примерами конкретного исполнения при приготовлении в реальных условиях.

Пример 1.

Каучук СКЭПТ - 15 мас.ч

Нефрас С 155/200 - 30 мас.ч

Мазут М-100 - 30 мас.ч

Дробленный в крошку каучук СКЭПТ смешивают и растворяют в смеси мазута с нефрасом при Т=80-90oС до полного растворения. Полученный раствор добавляют и смешивают в 75 мас.ч. битума БНД 90/130. Далее полученную массу окисляют продувкой воздухом при Т=180oС, где ход процесса контролируют отбором проб с проверкой показателей по температуре размягчения в соответствии с ГОСТ 11506-73. После добавления резиновой крошки в количестве 10 мас.ч., вулканизующих агентов: серы и сульфенамида М., марки А, по 1 мас.ч. каждого, смесь вулканизуют при Т=150oС при постоянном перемешивании в течение 60 мин. Полученную мастику разливают в банки или короба из тонкой жести с антиадгезионным покрытием по 25-100 кг. Характеристики мастики представлены в таблице 2. Полученная композиционная мастика по данному способу применяется для гидроизоляции подземных магистральных трубопроводов, нефтепромыслов и т. д.

Пример 2.

Каучук СКЭПТ - 5 мас.ч

Лигроин К-6 фр. 100/200 - 20 мас.ч

Мазут М-100 - 30 мас.ч

Дробленный СКЭПТ ( фр. 5-30 мм) смешивают и растворяют в мазуте с лигроином при Т=90oС. Полученное добавляют в 70 мас.ч. битума БНД 90/130 и окисляют продувкой воздухом при Т=180oС до необходимой температуры размягчения (Т по КиШ). Затем добавляют резиновую крошку 15 мас.ч., серу 1 мас.ч., сульфенамид 1 мас. ч. тщательно перемешивают и вулканизуют при температуре Т= 155oС в течение 50 мин. Далее в смесь после вулканизации добавляют минеральный порошок в количестве 20% от массы получаемой мастики или 31,25 мас. ч. и тщательно перемешивают. Полученный материал затаривают в жестяные банки. Применяют для герметизации межпанельных стыков подземных сооружений, локального ремонта нарушенной поверхности кровли, изготовления термостойкой кровли. Технические характеристики представлены в таблице 2.

Пример 3.

Каучук СКЭПТ - 5 мас.ч.

Лигроин К-6 - 20 мас.ч.

Мазут М-100 - 30 мас.ч.

Каучук, растворитель К-6, мазут смешивают и растворяют при Т=90oС, полученную массу совмещают со 75 мас.ч. битума и 10 мас.ч. резиновой крошки, продувая воздухом при Т=180oС до достижения требуемой температуры размягчения. Полученную массу вулканизуют при Т=155oС серой и ускорителем вулканизации, предварительно добавив для этого по 1,5 мас.ч. серы и органического ускорителя вулканизации, с активным перемешиванием в течение 60 мин. В полученную вулканизуемую массу добавляют 30 мас.ч. минерального порошка (отсев дробления, фр. 0,074 мм) и тщательно перемешивают. Готовый продукт заливают в битумовоз или в жестяные короба или банки. Полученное используют для рулонных покровных кровельных материалов, например рубероида, гидростеклоизола и т.д.

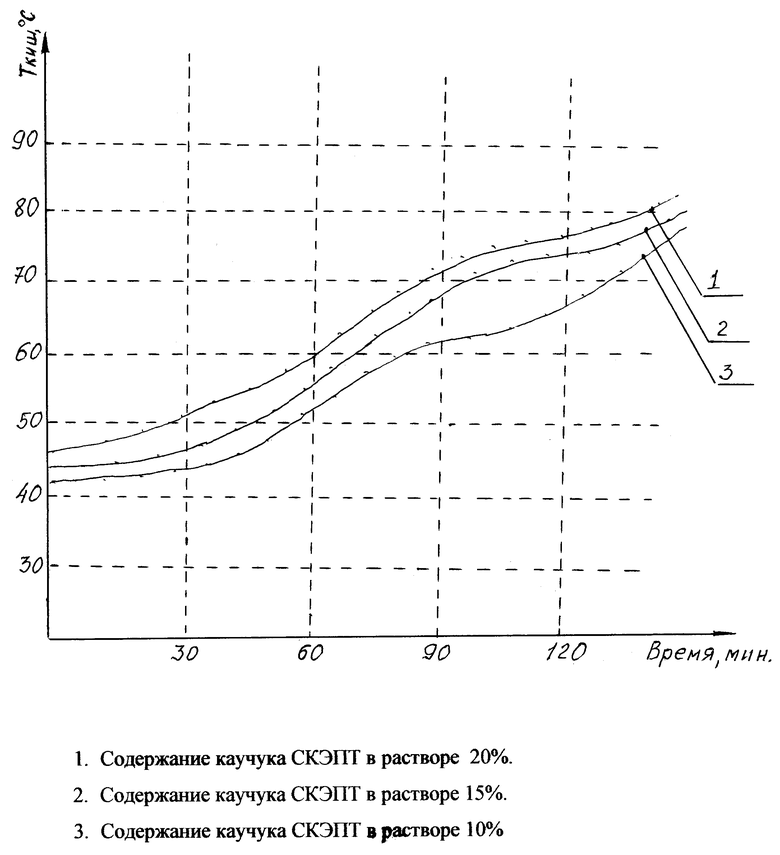

Обозначенные в примерах соотношения компонентов, входящих в производственный цикл при производстве композиционной мастики, могут меняться в пределах формулы изобретения, уточненный подбор производится опытным путем в лаборатории в зависимости от технологических возможностей предприятия, применяемых материалов и назначения мастики. Динамика процессов представлена на чертеже, где показана зависимость степени приготовления в зависимости от концентрации СКЭПТ в растворе. Чем выше концентрация каучука в растворе, тем более высокую температуру размягчения можно достичь. Кривая 1 соответствует раствору каучука в смеси органических растворителей с концентрацией 20%. Кривые 2 и 3 соответственно относятся к растворам с концентрацией 15 и 10%. Помимо концентрации на степень приготовления влияет и время окисления. Учитывая тот факт, что различные битумы в зависимости от исходной нефти, способа получения, степени переработки, окисления или компаундирования могут сильно отличаться, то на конкретном производстве время приготовления уточняется при получении опытных партий.

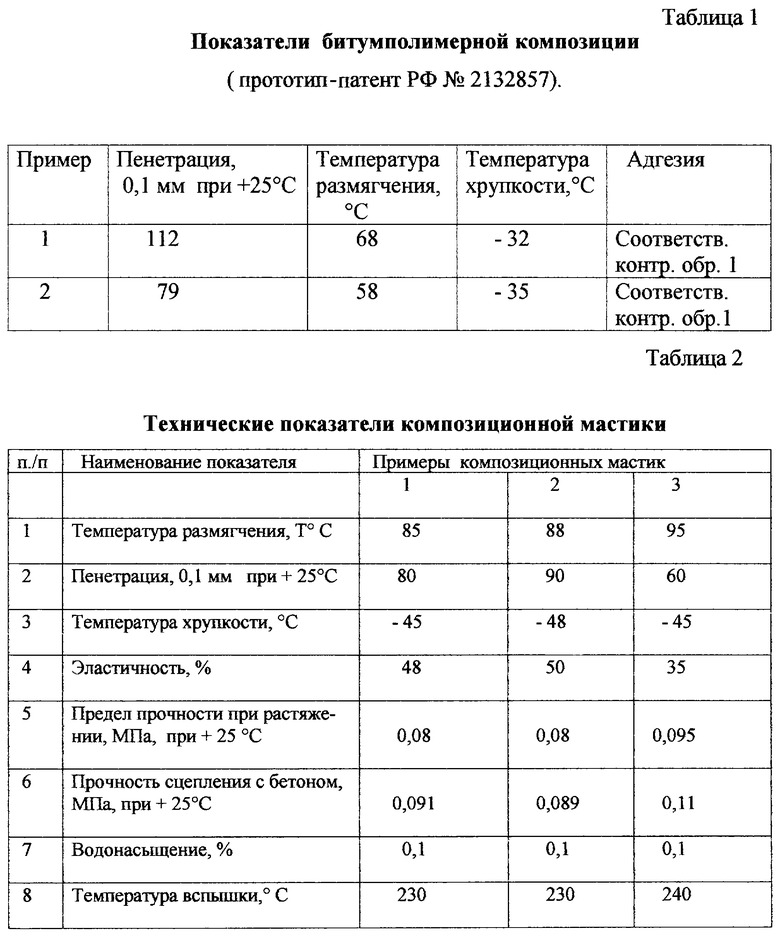

В таблице 1 представлены показатели прототипа Битумполимерной композиции (патент 2132857).

По результатам показателей таблицы 2, можно сделать вывод о свойствах и качестве композиционной мастики.

Технические характеристики мастики позволяют ее эксплуатировать в широком диапазоне климатических зон России, включая северные области Сибири и юг Краснодарского края.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРОВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ И КРОВЕЛЬНЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2223291C2 |

| БИТУМНО-ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2248381C2 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2267506C1 |

| БИТУМПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2132857C1 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2343170C2 |

| Способ получения универсального битумно-полимерного состава | 2021 |

|

RU2777892C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕР-КОМПОНЕНТА | 2001 |

|

RU2184752C1 |

| Герметик-расплав | 1981 |

|

SU1024493A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2004 |

|

RU2277108C1 |

| Состав эластомерного связующего для абразивных полировальных инструментов | 2023 |

|

RU2824171C1 |

Изобретение относится к области получения композиций на основе нефтяного битума, каучука, используемых в строительстве, гидроизоляции, ремонте бетонных и асфальтобетонных покрытий, заливе трещин в них, герметизации, защите от коррозии, обустройстве кровли. Композиционная мастика содержит взятые в определенных количествах битум, этилен-пропилен-диеновый каучук СКЭПТ, органический растворитель, мазут, минеральный порошок, резиновую крошку и вулканизуется серой и органическим ускорителем вулканизации. Способ получения композиционной мастики заключается в совмещении битума с раствором каучука СКЭПТ в смеси органического растворителя с мазутом, где полученную реакционную массу окисляют продувкой воздухом при температуре 160-200oС и вулканизуют с добавлением резиновой крошки. При получении композиционной мастики дополнительно может применяться минеральный порошок в количестве до 20 мас.% от получаемой композиционной мастики. Изобретение позволяет получать высококачественный материал для гидроизоляции, герметизации и изготовления кровельных материалов с использованием дешевого эластомера, устойчивого к озоно-кислородной и термической деструкции, старению, что влияет на длительность эксплуатации. Широкий диапазон тепло-, морозостойкости позволяет эксплуатировать композиционную мастику в различных климатических условиях России. 2 з.п. ф-лы, 2 табл., 1 ил.

Битум 70-75

Мазут 10-30

Органический растворитель 15-30

Каучук СКЭПТ 5-15

Сера 0,5-1,5

Сульфенамид 0,5-1,5

Резиновая крошка 1-25

| БИТУМПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2132857C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2011667C1 |

Авторы

Даты

2003-12-10—Публикация

2001-01-09—Подача