Изобретение относится к области переработки лигнинуглеводного сырья, а именно древесины лиственницы, с выделением природных веществ в нативном виде в процессе переработки.

Известен способ переработки древесины лиственницы (патент РФ № 2135510, кл. С 07 Н 1/08, публ. 27.08.99, Бюл. № 24), заключающийся в экстрагировании из измельченной древесины лиственницы растворимых веществ несмешивающимися растворителями, включающими н-гексан и водный раствор этилового спирта, при 30-40°С, разделении экстракционной массы на жидкую фазу и твердый шлам. Затем жидкую фазу направляют на абсорбцию несмешивающимися растворителями, включающими насыщенный водный раствор водорастворимой соли, диэтиловый эфир и н-гексан, при 5-20°С. Выделение целевых продуктов осуществляют следующим образом:

- из полученного н-гексанового раствора вакуумной отгонкой н-гексана выделяют в качестве целевого продукта смолистые природные вещества;

- из полученного спиртоэфирного раствора выделяют биофлавоноиды лиофильной сушкой при температуре 30-40°С с последующей их доочисткой препаративной хроматографией с получением целевых биофлавоноидов;

- из полученного экстракта насыщенного водного раствора водорастворимой соли отделяют дробной кристаллизацией водорастворимую соль, а водный раствор полисахаридов, после отделения водорастворимой соли, подвергают сушке при 80-100°С.

Выделенные полисахариды направляют на совместную переработку с твердым шламом под воздействием фтористого водорода в жидкой углекислоте при температуре 25-30°С и давлении 16-17 МПа. Полученные продукты гидролиза путем инверсии при 130-140°С переводят в моносахариды с последующим их выделением, а твердые продукты гидролиза, содержащие фторированный лигнин, направляют на стадию карбонизации с получением древесной активированной формы углерода.

Процесс карбонизации фторированного лигнина осуществляют путем его предварительного нагрева до 120-150°С, карбонизации при 150-250°С до 600-700°С, активации водяным паром при 600-650°С и созревания в условиях снижения температуры до 40-50°С, причем стадии предварительного нагрева и/или карбонизации ведут в присутствии серосодержащей добавки в атмосфере азота, а процесс перемещения твердого продукта карбонизации на каждой стадии процесса осуществляют принудительно с регулируемой скоростью перемещения.

Данный способ переработки древесины лиственницы позволяет обеспечить коэффициент использования сырья до 85,2%, снизить металлоемкость оборудования и энергозатраты.

Однако указанный способ сложен, требует больших объемов органических растворителей, 6-10 т на 1 т сухого сырья, значительной продолжительности процессов экстракции, более суток, и выделения нативных биофлавоноидов, около 72 часов.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ переработки древесины лиственницы и способ выделения нативных биофлавоноидов, полученных в процессе переработки (патент РФ № 2165416, кл. С 01 В 31/08, Бюл. № 11 от 20.04.2001).

Способ переработки древесины лиственницы включает экстракцию из деструктурированной древесины природных веществ, которую проводят в две стадии в условиях нахождения компонентов экстракционной массы в псевдоожиженном состоянии, причем на обеих стадиях используют растворители, содержащие воду; абсорбцию органической фазы экстракта с выделением из полученных органических и водных фаз целевых продуктов в виде природных смол, олигосахаридов, нативных биофлавоноидов, а из твердой фазы выделяют активированный углеродосодержащий биополимер древесины, причем все стадии процесса ведут в бескислородной атмосфере.

Данный способ, по сравнению с ранее приведенным способом, позволяет обеспечить более высокий коэффициент использования сырья, упростить технологию, сократить общую продолжительность процесса и время на получение нативных биофлавоноидов, снизить расход органических растворителей и металлоемкость оборудования.

Однако предложенный способ предполагает использование значительных количеств растворителей и воды, так как соотношение твердой фазы к жидкой (гидромодуль) выдерживается не менее 1:10-12, что, в свою очередь, предполагает большие энергозатраты на дистилляцию растворителей, а также значительный объем работ и промежуточного оборудования по регенерации растворов гексана, спирта, эфира, воды.

Соотношение твердой фазы к жидкой в выделенных промежуточных продуктах, содержащих твердую фазу, не может быть достигнуто менее 1:1, поэтому для выделения используемых растворителей время на технологический этап переработки остается высоким, не менее 44,5 часов.

Ниже приведены определения терминов, использованных в описании изобретения.

“Сухое сырье” означает сырье с влажностью, не превышающей 10% мас.,

“т:ж” означает массовое соотношение твердой фазы сырья к жидкой фазе реагентов.

Задачей изобретения является создания эффективного промышленного способа комплексной переработки отходов лиственницы, позволяющего значительно сократить продолжительность технологических циклов, уменьшить расход реагентов, упростить технологию, уменьшить количество технологических отходов и получать при этом нативные смолы, масла, минеральные соли, биофлавоноиды, олигосахариды, активированный углеводно-лигниновый биополимер высокой степени чистоты и с высоким выходом.

Поставленная задача решается предлагаемым способом комплексной переработки отходов лиственницы с выделением природных веществ в нативном виде, включающем измельчение отходов лиственницы, контактирование с растворителями, нагревание смеси, экстракцию в условиях нахождения компонентов смеси в псевдоожиженном состоянии, выделение из полученных органической и водной фаз целевых продуктов, причем все стадии процесса ведут в бескислородной атмосфере, в котором согласно изобретению, экстракцию ведут в три стадии, на первой стадии в отходах лиственницы разрушают структуру древесины с вскрытием фибриллярных полостей, воздействуя в течение 3-5 минут водноуглеводородной эмульсией н-гексана и деионизированной воды, в аппаратах роторно-пульсационного типа, генерирующих псевдоожиженное состояние растворителя, и извлекают нативные смолы, масла, минеральные соли; на второй стадии из сухого обессмоленного сырья после первой стадии, извлекают биофлавоноиды абсолютным этиловым спиртом; на третьей стадии из сухого сырья после второй стадии выделяют олигосахариды деионизированной водой и получают углеводно-лигниновый активированный биополимер и арабиногалактан, при этом на каждой стадии экстракции соотношение твердой фазы сырья к жидкой фазе реагентов (т:ж) соответствует:

на первой стадии т:ж=1:5-6;

на второй стадии т:ж=1:2,5-3;

на третьей стадии т:ж=1:3-3,5,

и на всех стадиях дополнительное отделение жидких экстрактов от твердой экстракционной массы ведут в вакуумно-импульсном режиме при поддержании массы в интервале положительных температур <38°С, остаточном давлении 0,1-5 мм рт.ст и скоростном наборе вакуума, выдержке экстракционной массы под вакуумом, скоростного импульсного сброса вакуума в инертную среду и восстановлении атмосферного давления, причем цикл повторяют не более трех раз;

а также тем, что выделение нативных смол, масел, минеральных солей и биофлавоноидов, на первой и второй стадиях, ведут растворителями при физическом воздействии: кавитации, ультразвука и вихреколебательном или при их сочетаниях, при условиях, не вызывающих изменения нативной природы материалов.

Способ обеспечивает высокий выход природных веществ в нативном виде за счет обработки исходного сырья водноуглеводородной эмульсией при температуре ниже 38°С в условиях деструкции - вскрытия фибриллярных полостей в структуре сырья, исходя из условий возникновения кавитации в объеме жидкости и вибротурбулизационного режима среды - создания вихря, что обуславливает перенос жидкой фазы из капиллярных отверстий и из раскрытых фибриллярных полостей в структуре сырья древесины в фазу используемого растворителя-экстрагента.

Высокий выход природных веществ в нативном виде и значительное сокращение продолжительности технологических циклов обеспечивается также за счет проведения отделения на всех стадиях жидких экстрактов от твердой экстракционной массы в импульсно-вакуумном режиме, продолжительность которых по времени незначительна. Сокращение продолжительности технологических циклов обусловлено также исключением побочных процессов на карамелизацию выходных продуктов: нативных смол, арабиногалактана и биофлавоноидов.

Уменьшение расхода реагентов обеспечивается за счет уменьшения соотношения т:ж при проведении способа.

Уменьшение количества технологических отходов обеспечивается за счет уменьшения объема перерабатываемых растворителей и за счет исключения времени на побочные процессы карамелизацию продуктов.

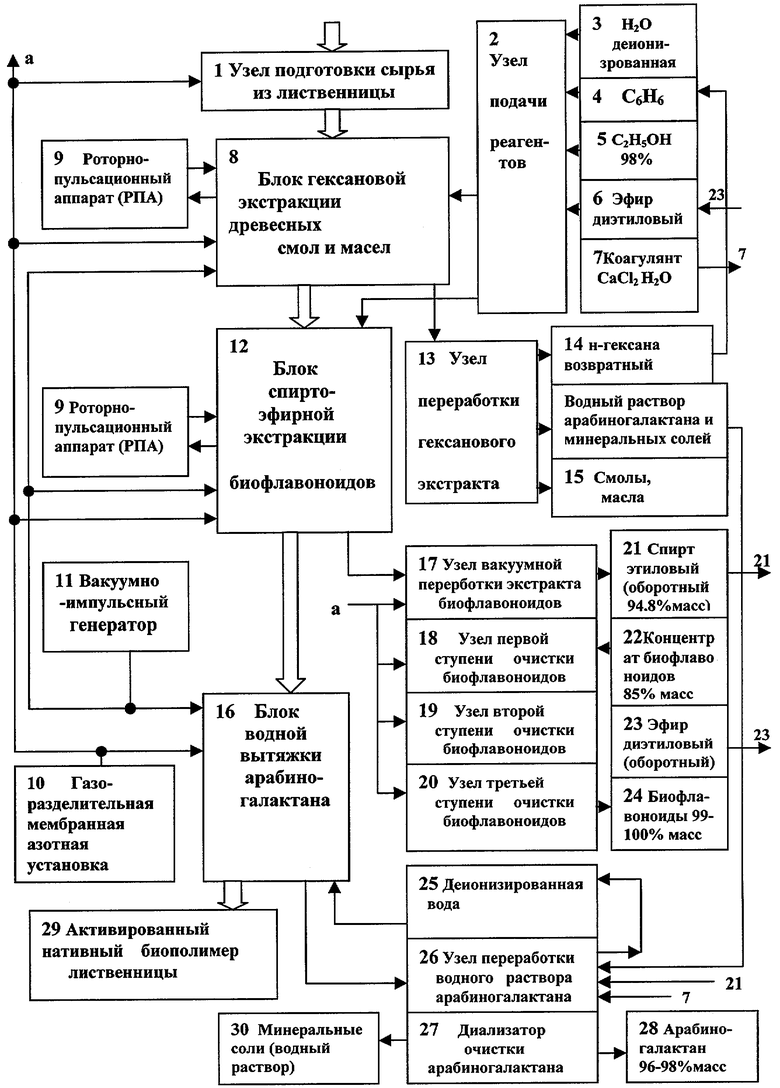

Сущность изобретения поясняется конкретным вариантом его исполнения и сопровождается чертежом.

На чертеже представлена структурно-технологическая схема способа комплексной переработки отходов древесины с выделением природных веществ в нативном виде.

Структурно-технологическая схема, представленная на чертеже, содержит узел подготовки сырья из отходов лиственницы 1; узел подачи реагентов 2; емкость 3 с деионизированной водой; емкость 4 с н-гексаном С6Н6; емкость 5 со спиртом этиловым С2Н5ОН, 98,0% мас.; емкость 6 с эфиром диэтиловым; емкость 7 с коагулянтом CaCl2 H2O; блок гексановой экстракции древесных смол и масел 8; активатор процесса - роторно-пульсационный аппарат РПА 9; газоразделительная мембранная азотная установка 10; вакуумно-импульсный генератор 11; блок 12 спиртоэфирной экстракции биофлавоноидов; узел переработки гексанового экстракта 13; возвратный н-гексан 14; выделенный продукт 15: древесные смолы и масла; блок водной вытяжки арабиногалактана 16; узел вакуумной переработки экстракта биофлавоноидов 17; узел первой ступени очистки биофлавоноидов 18; узел второй ступени очистки биофлавоноидов 19; узел третьей ступени очистки биофлавоноидов 20; спирт 21 этиловый (оборотный 94,8% мас.); концентрат 22 биофлавоноидов 85% мас.; эфир 23 диэтиловый (оборотный, регенерируемый); выделенный продукт 24 биофлавоноиды 99-100% мас.; деионизированная вода (конденсат) 25; узел переработки водного раствора арабиногалактана 26 (выпариватель-сгуститель); диализатор очистки арабиногалактана 27; выделенный продукт 28 арабиногалактан 96-98% мас.; выделенный продукт 29 активированный нативный биополимер лиственницы (лингиноуглеводистый биополимер), 30 минеральные соли (водный раствор).

Способ осуществляют следующим образом.

На первой стадии этапа проводят обработку исходного сырья водноуглеводородной эмульсией с использованием роторно-пульсационного аппарата, в условиях деструкции - вскрытия фибриллярных полостей в структуре сырья, исходя из условий возникновения кавитации в объеме жидкости и вибротурбулизационного режима среды - создания вихря, что обуславливает перенос жидкой фазы из капиллярных отверстий и из раскрытых фибриллярных полостей в структуре сырья древесины в фазу используемого растворитедя-экстрагента. Для извлечения нативных компонентов сырья в качестве водноуглеводородной эмульсии используют, например, эмульсию н-гексана и деионизированной воды. Из выделенного углеводородного экстракта н-гексана отделяют н-гексан, смолы и масла, а из водной фазы отделяют водный раствор арабиногалактана и минеральных солей.

Первую стадию способа проводят при нагревании до температуры 38°С и массовом соотношении твердой фазы сырья к жидкой фазе реагентов (т:ж):1:5-6, следующим образом. Поступившее сырье измельчают в узле 1 подготовки сырья из отходов лиственницы до необходимых линейных размеров с заданной насыпной плотностью и подают его в блок 8 гексановой экстракции древесных смол и масел, снабженный системой обогрева и перемешивания сырья. В узел 2 подачи реагентов вводят в заданных количествах из емкостей 3 и 4 деионизированную воду и органический растворитель, например, н-гексан С6Н6, а затем подают их в блок 8. Загрузку всех реагентов и технологический процесс проводят в атмосфере инертного газа, например азота, при заданном соотношении масс измельченной лиственницы, н-гексана и деионизированной воды. Вентили и краны, подводящие и отводящие реагенты, закрывают и реакционную массу перемешивают. Затем реакционную массу из блока 8 гексановой экстракции древесных смол и масел кратковременно, например в течение 3-5 минут, принудительно прокачивают через активатор процесса роторно-пульсационный аппарат 9 и возвращают обратно в блок 8. При этом в роторно-пульсационном аппарате 9, генерирующем псевдоожиженное состояние растворителей, происходит разрушение структуры древесины с вскрытием фибриллярных полостей.

Через заданный промежуток времени, например 5 минут, большую часть жидкой фазы гексанового экстракта из блока 8 через вакуумный заборник откачивают и направляют в узел переработки гексанового экстракта 13.

Затем осуществляют вакуумно-импульсное дополнительное отделение жидкой фазы гексанового экстракта при поддержании реакционной массы в интервале положительных температур <38°С, остаточном давлении, например, 1-5 мм рт.ст и времени его достижения и сброса 0,1-1 сек. Для этого из блока 8 через другой вакуумный заборник, снабженный металлооксидным фильтром, с помощью вакуумно-импульсного генератора 11, создающего вакуумно-импульсный режим, дополнительно откачивают, например, в течение 1 минуты удержания вакуума, жидкую фазу гексанового экстракта в узел 13. Затем давление в блоке 8 восстанавливают путем введения азота из газоразделительной мембранной азотной установки 10.

Операцию вакуумно-импульсного отделения жидкой фазы гексанового экстракта повторяют, например, три раза.

Затем в узле 13 производят разделение жидкой фазы гексанового экстракта, например, путем сепарирования на н-гексановый экстракт и водный раствор арабиногалактана и минеральных солей, который используют в последующих ступенях процесса получения арабиногалактана. Из н-гексанового экстракта, с помощью вакуумной отгонки, выделяют возвратный н-гексан 14 и направляют его в емкость 4 и готовый продукт 15 древесные смолы и масла.

Твердую фазу реакционной массы (обессмоленное сухое сырье), оставшуюся в блоке 8, принудительно перемещают в блок 12 спиртоэфирной экстракции биофлавоноидов и проводят вторую стадию способа.

На второй стадии способа сухое обессмоленное сырье, полученное после первой стадии, обрабатывают абсолютным спиртом, затем из спирто-углеводородно-водной эмульсии выделяют биофлавоноиды и проводят три ступени их очистки до выхода готового продукта, а выделенную твердую фазу направляют на третью стадию процесса.

Вторую стадию проводят при массовом соотношении т:ж=1:2,5-3 следующим образом. В узел 2 подачи реагентов вводят из емкости 5 в заданном количестве абсолютный этиловый спирт C2H5OH 98% мас., затем подают его в блок 12 спиртоэфирной экстракции биофлавоноидов, где уже находится обессмоленное сухое сырье после первой стадии. Подводящие и отводящие клапаны закрывают и реакционную массу перемешивают. Через заданный промежуток времени, например 10 минут, большую часть жидкой фазы спирто-углеводородно-водного экстракта из блока 12 через вакуумный заборник откачивают и направляют в узел вакуумной переработки экстракта биофлавоноидов 17. Затем проводят вакуумно-импульсное отделения жидкой фазы из блока 12, аналогично описанному при выполнении первой стадии, и дополнительно выделенную жидкую фазу также направляют в узел 17.

Операцию вакуумно-импульсного отделения жидкой фазы из спирто-углеводородно-водного экстракта повторяют, например, три раза.

Затем жидкий экстракт биофлавоноидов, собранный в узле 17, очищают от сопутствующих примесей, пропуская, например, через угольную сорбционную колонну, заполненную активированным углем БАУ-А. Очищенный экстракт биофлавоноидов подвергают вакуумной отгонке летучих растворителей и получают оборотный этиловый 94,8% мас. спирт 21 и концентрат 22 биофлавоноидов 85% мас., который направляют в узел 18 на первую ступень очистки биофлавоноидов.

Далее в узел 18 подают, например, диэтиловый эфир (С2Н5)2O, затем полученный спиртоэфирный концентрат очищают, например, через керамический фильтр и смешивают с деионизированной водой, поступающей из емкости 3. Эфир отгоняют в вакууме и возвращают в емкость 6, а из водноспиртового раствора кристаллизуют биофлавоноиды при температуре минус 10°С. После выполнения первой ступени очистки концентрация дигидрокверцетина в составе биофлавоноидов повышается до 85% мас. Кристаллогидрат перемещают в узел 19 на вторую ступень очистки.

В узел 19 подают спирт из емкости 5, готовят насыщенный раствор кристаллогидрата при Т<38°С, фильтруют его и охлаждают до температуры 20-25°С, разбавляют в 10 раз деионизированной водой. Полученный спиртоводный раствор охлаждают до температуры от 0 до -10°С и выделяют кристаллогидрат биофлавоноидов. Полученный кристаллогидрат отделяют от маточного раствора на фильтре, промывают деионизированной водой и затем сушат до постоянного веса в вакууме и полного удаления следов спирта. Получают порошок с содержанием дигидрокверцетина концентрацией 92-94% мас. в составе биофлавоноидов. Затем полученный порошок перемещают в узел 20 на третью ступень очистки.

При выполнении третьей ступени очистки биофлавоноидов в узле 20 водной очистки биофлавоноидов полученный порошок перекристаллизовывают в деионизированной воде. Кристаллогидрат биофлавоноидов выделяют при температуре, близкой к 0°С, и сушат до постоянного веса в вакууме при температуре 25°С.

Получают товарный продукт 24 - биофлавоноиды с концентрацией дигидрокверцетина 98-99% мас. и с выходом по сумме биофлавоноидов 99-100% мас.

Твердую фазу, оставшуюся в блоке 12 после отделения жидкой фазы, транспортируют в вакууме в блок 16 водной вытяжки арабиногалактана и проводят третью стадию способа.

На третьей стадии способа, при массовом соотношении (т:ж) 1:3-3,5, из твердой фазы, после второй стадии, выделяют деионизированной водой при нагревании олигосахариды и получают углеводно-лигниновый активированный биополимер, а из жидкой фазы выделяют арабиногалактан.

Третью стадию проводят следующим образом. В блоке 16 твердую фазу обрабатывают деионизированной водой температурой 98°С, поступающей из узла 25. Полученную горячую пульпу Т≤98°С из блока 16 разделяют на твердую и жидкие фазы приемами, описанными при выполнении предыдущих стадий, при этом жидкую фазу фильтруют при заданном давлении, например в 2 атм, через керамический фильтр в узел 26 переработки водного раствора арабиногалактана.

После отделения водный раствор арабиногалактана объединяют с раствором арабиногалактана после первой стадии и упаривают в узле 26. Деионизированную воду после выпаривания возвращают в процесс третьей стадии. Водный сиропообразный концентрат арабиногалактана охлаждают, например до 4°С, добавляют насыщенный раствор NaCl и сырец арабиногалактана кристаллизуют в этиловом 21 спирте С2Н5OН 94,8% мас. Получают сырец арабиногалактана, который растворяют при 90-96°С в деионизированной воде, раствор подвергают очистке в диализаторе 27 и далее арабиногалактан высаливают вновь в этиловом спирте с использованием коагулянта, например, СаСl2Н2О (или NaCl). Получают товарный продукт 28: очищенный 96-98% мас. порошок арабиногалактана.

После отделения раствора арабиногалактана оставшуюся твердую фазу нативного углеводно-лигнинового биополимера древесины промывают деионизированной водой от маточного раствора арабиногалактана. Удаление жидкой фазы промывных вод проводят аналогично отделению водной фазы арабиногалактана в блоке 16. После вакуумно-импульсного отделения жидкой фазы получают активированный углеводно-лигниновый биополимер древесины 29.

Приведенные ниже примеры иллюстрируют, но не ограничивают данное изобретение.

Пример 1.

1000 г щепы лиственницы Сибирской (Даурской) из корневой части и пня (высота верхней части пня 0,5 м, от пня взята вся его часть без коры при диаметре среза не менее 0,35 м) в пересчете на сухую массу, с содержанием биофлавоноидов 2,6% массы и содержащую воду m=400 г (суммарная масса 1400 г) измельчают, например, в узле подготовки сырья из лиственницы 1 (см. чертеж) до линейных размеров L×B×H=10,0×1,5×0,2 мм с насыпной плотностью d=0,3-0,35 т/куб.м и подают в блок гексановой экстракции древесных смол и масел 8 объемом 0,1 куб.м, имеющий паровую рубашку обогрева и мешалку. В узел подачи реагентов 2 вводят из емкостей 3 и 4 деионизированную воду в количестве 4600,0 г и 1000,0 г н-гексана. Загрузку всех реагентов и технологический процесс проводят в атмосфере азота (94% массы).

Процесс проводят при соотношении масс подаваемой смеси (экстрагент №1): масса измельченной лиственницы:масса н-гексана:масса Н2O=1:1:5.

Вентили и краны, подводящие и отводящие реагенты закрывают и реакционную массу в количестве 7000,0 г перемешивают в течение 3 минут при Т<38°С в блоке 8. Далее реакционную пульпу из блока 8 при открытом запорном вентиле принудительно, например, пульповым насосом прокачивают через роторно-пульсационный аппарат 9 обратно в блок 8. Через 5 минут жидкую фазу экстракта из блока 8 через вакуумный заборник откачивают в количестве 4760 г в узел переработки гексанового экстракта 13 до остаточного содержания жидкой фазы в блоке 8 в количестве 1380 г. Через второй вакуумный заборник, снабженный металлооксидным фильтром, например, из SiO2 и Аl2O3 с диаметром пор d=0,05 мкм, из блока 8 в вакуумно-импульсном режиме с помощью вакуумно-импульсного генератора 11 откачивают жидкую фазу при выдержке вакуума 1 минута. При этом установление вакуума и сброс остаточного давления Р=0,1 мм рт.ст в блоке 8 производят в течение 0,1 сек. После откачивания жидкой фазы давление в реакторе восстанавливают до Р=760 мм рт.ст. в течение 1 минуты путем введения мембранного азота, например, из газоразделительной мембранной установки 10.

Операцию разгрузки жидкой фазы в вакуумно-импульсном режиме повторяют три раза. При этом извлекают из экстракта № 1, оставшегося в блоке 8, дополнительно 1305 г жидкой фазы экстракта до остаточного содержания твердой фазы 860 г и жидкой фазы (экстрагента 1) в твердой фазе 75 г. Полученную жидкую фазу экстракта направляют в узел 13. Общее количество отделенной жидкой фазы экстракта, состоящей из расслаиваемых водной и углеводородной фаз в узле 13, составляет 6140 г, из которой после сепарации получают водную фазу экстракта и углеводородный экстракт. Водную фазу экстракта в количестве 5060 г откачивают на упаривание известными методами до объема 300 мл с содержанием арабиногалактана и водорастворимых минеральных солей 60 г и направляют на выделение арабиногалактана и минеральных солей( водный раствор) на последующих ступенях процесса. Потери водной фазы составляют 62,5 г. Углеводородный экстракт 1080 г направляют на вакуумную отгонку н-гексана, например, на ротационный испаритель и извлекают 80 г древесных смол и масел и 987,5 г вторичного n-гексана, который возвращают в емкость 4. Потери н-гексана составляют 12,5 г.

Твердую фазу экстрактивной смеси в количестве 860 г, содержащую 75 г экстрагента № 1, в блоке 12 обрабатывают при соотношении: М экстр.массы листв.:М С2Н5OН:М экстрагента № 1=1:3:0,09, (экстрагент № 2), где: М экстр.массы листв. - масса древесины лиственницы после экстракции смол и части арабиногалактана; М C2H5OH - масса абсолютированного этилового спирта, содержащего С2Н5OН в количестве 98 мас.%); М экстрагента № 1 - масса остатков экстрагента № 1 в М экстр.массы листв. после первой стадии. Из емкости 5 через узел подачи реагентов 2 вводят в блок 12 абсолютный спирт С2Н5OН в количестве 2580 г. Реакционную пульпу в количестве 3515 г перемешивают в течение 10 минут. Через вакуумный заборник жидкую фазу экстрактивного раствора в количестве 1448 г откачивают из реакционной массы, до остаточного содержания жидкой фазы в блоке 12 в количестве 1228 г, и собирают в узле вакуумной переработки экстракта флавоноидов 17. Затем проводят вакуумно-импульсное отделение жидкой фазы из блока 12 аналогично описанному при выполнении первой стадии, при остаточном давлении Р=0,1 мм рт.ст. и времени достижения и сброса вакуума Т=0,1 сек. После выдержки вакуума в течение Т=1 минуты давление в блоке 12 восстанавливают до Р=760 мм рт.ст в течение 1 минуты путем введения мембранного азота. Операцию разгрузки жидкой фазы в узел 17 повторяют три раза. При этом из реакционной массы, находящейся в блоке 12, извлекают дополнительно 1158 г жидкой фазы, до остаточного содержания в блоке 12 твердой фазы 839 г и жидкой фазы в твердой фазе 70 г. Общее количество жидкой фазы, собранной в узле 17 и состоящей из спирто-углеводородно-водного экстракта, составляет 2606 г.

Раствор в количестве 2606 г, содержащий 21 г биофлавоноидов, пропускают через угольную сорбционную колонну, заполненную активированным углем БАУ-А, для очистки от сопутствующих примесей, затем спирт С2Н5OН отгоняют в вакууме при температуре 38°С до остаточного содержания 200 мл и получения сиропообразной массы биофлавоноидов. Полученный этиловый спирт 21, с содержанием C2H5OH 94,8 мас.% в количестве 2333 г используют на третьей стадии процесса. Потери спирта составляют 52 г.

Далее проводят экстракцию биофлавоноидов в 200 мл диэтилового эфира (С2Н5)2O и выделение биофлавоноидов из спирто-эфирного экстракта. Предварительно спирто-эфирный экстракт очищают через керамический фильтр с диаметром пор 0,05 мкм, проводят смешение полученного спирто-эфирного экстракта объемом 400 мл с 1000 мл деионизированной воды. Эфир отгоняют в вакууме и возвращают в емкость 6, а из водноспиртового раствора при концентрации C2H5OH, равной 10 мас.%, кристаллизуют кристаллогидрат биофлавоноидов при температуре Т=-10°С.

Кристаллогидрат промывают в 1000 мл деионизированной воды, сушат до постоянного веса в вакууме и полного удаления следовых количеств С2Н5OН.

Порошок далее перекристаллизовывают из деионизированной воды. Кристаллогидрат биофлавоноидов выделяют при 0°С и сушат до постоянного веса в вакууме при 25°С и остаточном давлении 76 мм рт.ст. Выделяют 20,8 г биофлавоноидов с содержанием дигидрокверцетина, дигидрокемпферола и нарингенина в количестве 99-99,5 мас.%. Потери биофлавоноидов составляют 0,2 г. Выход биофлавоноидов составляет 80% от первоначального содержания в сырье.

Твердую фазу в количестве 839 г, содержащую 70 г жидкой фазы от второй стадии после выделения биофлавоноидов, транспортируют в блок 16. В блоке 16 твердую фазу обрабатывают деионизированной водой в количестве 2447 г при Т=98°С и соотношении (т:ж)=1:3. Горячую пульпу в количестве 3356 г из блока 16 разделяют на твердую и жидкие фазы приемами, описанными при выполнении предыдущих стадий, и фильтруют при давлении в две атмосферы через керамический фильтр с диаметром пор d=1-10 мкм в узел 26 переработки водного раствора арабиногалактана.

После отделения водный раствор арабиногалактана и минеральных солей в количестве 2517 г объединяют в узле 26 с раствором арабиногалактана и минеральных солей объемом 300 мл, с содержанием арабиногалактана 60 г, выделенных после первой стадии, и упаривают до остаточного объема 450 мл. Деионизированную воду 25 после выпаривания в виде конденсата возвращают в производственный процесс на третьей стадии. Водный сиропообразный концентрат арабиногалактана и растворимых минеральных солей в количестве 450 мл охлаждают до температуры 4°С, добавляют 100 г насыщенного раствора NaCl и сырец арабиногалактана кристаллизуют в 600 мл 94,8% мас. этилового спирта С2Н5ОН. Получают 130 г сырца арабиногалактана, который растворяют при 90-96°С в 400 мл деионизированной воды. Раствор подвергают очистке в диализаторе 27. Далее арабиногалактан высаливают вновь в этиловом спирте с использованием коагулянта, например, СаСl2Н2О. Получают 117 г очищенного 98% порошка арабиногалактана 28. Потери составляют 13,0 г. Выделенные минеральные соли 30 (водный раствор) используют в технических целях, например при изготовлении бетона.

После отделения раствора арабиногалактана в блоке 16 от твердой фазы нативного углеводно-лигнинового биополимера древесины проводят промывку твердой фазы в блоке 16 деионизированной водой, полученной в процессе выделения раствора арабиногалактана. Удаление жидкой фазы промывных вод проводят аналогично отделению водной фазы арабиногалактана в блоке 16. После вакуумно-импульсного отделения жидкой фазы получают активированный углеводно-лигниновый биополимер древесины 29 в количестве с остаточной влажностью WH2O=5 мас.% и выходом ~70 мас.%.

Пример 2

1000 г щепы лиственницы Сибирской (Даурской) из корневой части и пня (высота верхней части пня - 0,5 м, от пня взята вся его часть без коры при диаметре среза не менее 0,35 м) в пересчете на сухую массу с содержанием биофлавоноидов 2,6% массы и содержащую воды m=400 г (всего 1400 г) измельчают, например, в узле подготовки сырья из лиственницы 1 (см. чертеж) до линейных размеров L×B×H=10,0×1,5×0,2 мм с насыпной плотностью d=0,3-0,35 т/куб.м и подают в блок гексановой экстракции древесных смол и масел 8 объемом 0,1 куб.м, имеющий паровую рубашку обогрева и мешалку. В узел подачи реагентов 2 вводят из емкостей 3 и 4 деионизированную воду в количестве 5600,0 г и 1000,0 г н-гексана. Загрузку всех реагентов и технологический процесс проводят в атмосфере азота (94% массы).

Процесс проводят при соотношении масс подаваемой смеси (экстрагент № 1): масса измельченной лиственницы:масса н-гексана:масса Н2O=1:1:6. Вентили и краны, подводящие и отводящие реагенты закрывают и реакционную массу в количестве 8000,0 г перемешивают в течение 5 минут при Т=38°С в блоке 8. Далее реакционную пульпу из блока 8, аналогично примеру 1, прокачивают через роторно-пульсационный аппарат 9 обратно в блок 8. Через 5 минут жидкую фазу экстракта из блока 8 через вакуумный заборник откачивают в количестве 5780 г в узел переработки гексанового экстракта 13 до остаточного содержания жидкой фазы в блоке 8 в количестве 1380 г. Через второй вакуумный заборник, аналогично примеру 1, из блока 8 в вакуумно-импульсном режиме откачивают жидкую фазу при выдержки вакуума 1 минута. При этом установление вакуума и сброс остаточного давления Р=0,1 мм рт.ст в блоке 8 производят в течение 0,1 сек. После откачивания жидкой фазы давление в реакторе восстанавливают до Р=760 мм рт.ст. в течение 1 минуты путем введения мембранного азота, например из газоразделительной мембранной установки 10. Операцию разгрузки жидкой фазы в вакуумно-импульсном режиме повторяют три раза.

При этом извлекают из экстракта №1, оставшегося в блоке 8, дополнительно 1310 г жидкой фазы экстракта до остаточного содержания твердой фазы 840 г и жидкой фазы (экстрагента 1) в твердой фазе 70 г. Полученную жидкую фазу экстракта направляют в узел 13. Общее количество отделенной жидкой фазы экстракта в узле 13 составляет 7160 г, из которой после сепарации получают водную фазу экстракта и углеводородный экстракт. Водную фазу экстракта в количестве 6080 г откачивают на упаривание известными методами до объема 300 мл с содержанием арабиногалактана и водорастворимых минеральных солей 80 г и направляют на выделение арабиногалактана и минеральных солей на последующих ступенях процесса. Потери водной фазы составляют 60 г. Углеводородный экстракт направляют на вакуумную отгонку n-гексана, например, и извлекают 80 г древесных смол и масел и 990,0 г вторичного n-гексана, который возвращают в емкость 4. Потери н-гексана составляют 10 г.

Твердую фазу экстрактивной смеси в количестве 840 г, содержащую 70 г экстрагента № 1, в блоке 12 обрабатывают при соотношении масс: М экстр.массы листв.:М С2Н5OН:М экстрагента № 1=1:2,8:0,08, (экстрагент № 2), где: М экстр.массы листв. - масса древесины лиственницы после экстракции смол и части арабиногалактана; М С2Н5ОН - масса абсолютированного этилового спирта, содержащего C2H5OH в количестве 98 мас.%); М экстрагента № 1 - масса остатков экстрагента № 1 в М экстр.массы листв. после первой стадии. Из емкости 5 через узел подачи реагентов 2 вводят в блок 12 абсолютный спирт С2H5ОН в количестве 2345 г. Реакционную пульпу в количестве 3255 г перемешивают в течение 10 минут. Через вакуумный заборник жидкую фазу экстрактивного раствора в количестве 1320 г откачивают из реакционной массы до остаточного содержания жидкой фазы в блоке 12 в количестве 1115 г и собирают в узле вакуумной переработки экстракта флавоноидов 17. Затем проводят вакуумно-импульсное отделение жидкой фазы из блока 12 аналогично описанному при выполнении первой стадии при остаточном давлении Р=5 мм рт.ст. и времени достижения и сброса вакуума Т=1 сек. После выдержки вакуума в течение Т = 1 минуты давление в блоке 12 восстанавливают до Р=760 мм рт.ст в течение 1 минуты путем введения мембранного азота. Операцию разгрузки жидкой фазы в узел 17 повторяют три раза. При этом из реакционной массы, находящейся в блоке 12, извлекают дополнительно 1045 г жидкой фазы до остаточного содержания в блоке 12 твердой фазы 820 г и жидкой фазы в твердой фазе 70 г. Общее количество жидкой фазы, собранной в узле 17 и состоящей из спирто-углеводородно-водного экстракта, составляет 2365 г.

Спирто-углеводородно-водный экстракт в количестве 2365 г с содержанием биофлавоноидов в количестве 20 г пропускают через угольную сорбционную колонну, заполненную активированным углем БАУ-А, для очистки от сопутствующих примесей, затем спирт С2Н5OН отгоняют в вакууме при температуре 38°С до остаточного содержания 200 мл и получения сиропообразной массы биофлавоноидов. Полученный этиловый спирт с содержанием С2Н5ОН 94,8 мас.% в количестве 2085 г используют на третьей стадии процесса. Потери спирта составляют 60 г.

Далее проводят экстракцию биофлавоноидов в 200 мл диэтилового эфира (С2H5)2О и выделение биофлавоноидов из спирто-эфирного экстракта, повторяя последовательность операций, описанных в примере 1.

Выделяют 19,6 г биофлавоноидов с содержанием дигидрокверцетина, дигидрокемпферола и нарингенина в количестве 99-99,5 мас.%. Потери биофлавоноидов составляют 0,4 г. Выход биофлавоноидов составляет 80% от первоначального содержания в сырье.

Твердую фазу в количестве 820 г, содержащую 70 г жидкой фазы от второй стадии после выделения биофлавоноидов, транспортируют в блок 16. В блоке 16 твердую фазу обрабатывают деионизированной водой в количестве 2800 г, при Т=98°С и соотношении (т:ж)=1:3,5. Горячую пульпу в количестве 3690 г из блока 16 разделяют на твердую и жидкие фазы и фильтруют приемами, описанными при выполнении примера 1.

После отделения водный раствор арабиногалактана и минеральных солей в количестве 2870 г объединяют в узле 26 с раствором арабиногалактана и минеральных солей объемом 300 мл с содержанием арабиногалактана 80 г, выделенных после первой стадии, и упаривают до остаточного объема 350 мл. Далее проводят последовательность операций, описанных в примере 1. Получают 155 г сырца арабиногалактана, который растворяют при 96°С в 350 мл деионизированной воды. Раствор подвергают очистке в диализаторе 27. Далее арабиногалактан высаливают вновь в этиловом спирте с использованием коагулянта, например, NaCl или CaCl2H2O. Получают 136 г очищенного 98% порошка арабиногалактана 28. Потери составляют 19,0 г. Выделенные минеральные соли 30 (водный раствор) используют в технических целях, например при изготовлении бетона.

После отделения раствора арабиногалактана в блоке 16 от твердой фазы нативного углеводно-лигнинового биополимера древесины проводят промывку твердой фазы в блоке 16 деионизированной водой, полученной в процессе выделения раствора арабиногалактана. Удаление жидкой фазы промывных вод проводят аналогично отделению водной фазы арабиногалактана в блоке 16. После вакуумно-импульсного отделения жидкой фазы получают активированный углеводно-лигниновый биополимер древесины 29 с остаточной влажностью WH2O=5 мас.% и выходом 70% мас.

Изобретение относится к области переработки лигнинуглеводного сырья, а именно древесины лиственницы, с выделением природных веществ в нативном виде в процессе переработки. Комплексная переработка отходов лиственницы с выделением природных веществ в нативном виде включает измельчение отходов лиственницы, контактирование с растворителями, нагревание смеси, экстракцию в условиях нахождения компонентов смеси в псевдоожиженном состоянии, выделение из полученных органической и водной фаз целевых продуктов, при этом все стадии процесса ведут в бескислородной атмосфере, причем экстракцию ведут в три стадии, на первой стадии в отходах лиственницы разрушают структуру древесины с вскрытием фибриллярных полостей, воздействуя в течение 3-5 минут водноуглеводородной эмульсией н-гексана и деионизированной воды, в аппаратах роторно-пульсационного типа, генерирующих псевдоожиженное состояние растворителя, и извлекают нативные смолы, масла, минеральные соли; на второй стадии из сухого обессмоленного сырья после первой стадии извлекают биофлавоноиды абсолютным этиловым спиртом; на третьей стадии из сухого сырья после второй стадии выделяют олигосахариды деионизированной водой и получают углеводно-лигниновый активированный биополимер и арабиногалактан. При этом на каждой стадии экстракции соотношение твердой фазы сырья к жидкой фазе реагентов (т:ж) соответствует: на первой стадии т:ж=1:5-6; на второй стадии т:ж=1:2,5-3; на третьей стадии т:ж=1:3-3,5.На всех стадиях дополнительное отделение жидких экстрактов от твердой экстракционной массы ведут в вакуумно-импульсном режиме при поддержании массы в интервале положительных температур <38°С, остаточном давлении 0,1-5 мм рт.ст, скоростном наборе вакуума, выдержке экстракционной массы под вакуумом, скоростном импульсном сбросе вакуума в инертную среду и восстановлении атмосферного давления, причем цикл повторяют не более трех раз. Технический результат состоит в значительном сокращении продолжительности технологических циклов, уменьшении расходов реагентов, упрощении технологии, уменьшении количества технологических отходов и получении при этом нативных смол, масел, минеральных солей, биофлавоноидов, олигосахаридов, активированного углеводно-лигнинового биополимера высокой степени чистоты и с высоким выходом. 1 з.п. ф-лы, 1 ил.

на первой стадии т:ж=1:5-6;

на второй стадии т:ж=1:2,5-3;

на третьей стадии т:ж=1:3-3,5;

и на всех стадиях дополнительное отделение жидких экстрактов от твердой экстракционной массы ведут в вакуумно-импульсном режиме при поддержании массы в интервале положительных температур <38°С, остаточном давлении 0,1-5 мм рт.ст., скоростном наборе вакуума, выдержке экстракционной массы под вакуумом, скоростном импульсном сбросе вакуума в инертную среду и восстановлении атмосферного давления, причем цикл повторяют не более трех раз.

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ И СПОСОБ ВЫДЕЛЕНИЯ НАТИВНЫХ БИОФЛАВОНОИДОВ, ПОЛУЧЕННЫХ В ПРОЦЕССЕ ПЕРЕРАБОТКИ | 2000 |

|

RU2165416C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ С ВЫДЕЛЕНИЕМ ДИГИДРОКВЕРЦЕТИНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2211836C1 |

| Способ экстрактивного извлечения ценных компонентов из древесины и пневого осмола | 1974 |

|

SU538724A1 |

| US 2890225 A, 09.06.1959. | |||

Авторы

Даты

2005-03-27—Публикация

2004-01-30—Подача