ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Ниже описаны легкие огнестойкие ткани и способы их изготовления.

УРОВЕНЬ ТЕХНИКИ

Огнестойкий (ОС) текстиль (например, одежду и полотно) используют электромонтеры и электротехники для защиты от термического воздействия электродуговой вспышки. Тепловое воздействие электродуговой вспышки может быть весьма интенсивным и сопровождаться ударной волной, возникающей в результате быстрого нагрева воздуха и газов вблизи электродуговой вспышки.

Для защиты персонала, который может подвергаться воздействию электродуговой вспышки, разработаны системы защитной спецодежды. Спецодежда предназначена для защиты от воздействия разного уровня. Однако большая часть доступных сегодня предметов одежды не удобна для использования в течение длительного времени.

Существует необходимость в более легких тканях для изготовления одежды, которая более удобна и при этом обеспечивает необходимую защиту от электродугового и огневого воздействия.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Предлагается огнестойкий текстиль. В первом варианте текстиль представляет собой ткань сатинового переплетения, содержащую целлюлозные волокна, причем ткань сатинового переплетения имеет толщину по меньшей мере 19.5 тысячных дюйма, толщину по меньшей мере 25 тысячных дюйма после 3 домашних стирок при 120°F, воздухопроницаемость по меньшей мере 60 куб.фут/мин и вес менее примерно 7 унций/ярд2. Ткань сатинового переплетения также содержит пропитку, содержащую соль тетрагидроксиметилфосфония или продукт ее конденсации с соединением или соединениями из группы, состоящей из мочевины, гуанидинов, гуанилмочевины, гликолурила и полиаминов. После отверждения пропитанной сатиновой ткани путем нагревания и окисления по меньшей мере часть целлюлозных волокон содержит заполимеризованные фосфатные соединения пятивалентного фосфора. Предложен также способ изготовления огнестойкого текстиля.

Во втором варианте огнестойкий текстиль включает текстильную основу. Текстильная основа состоит из целлюлозных волокон. Огнестойкий текстиль также включает аппретуру текстильной основы. Аппретура представляет собой продукт химической реакции между солью тетраметилгидроксифосфония (ТНР) или продуктом ее конденсации и веществом, которое выбирают из группы, состоящей из мочевины, гуанидинов, гуанилмочевины, гликолурила, полиаминов и их смесей. Смесь соли тетраметилгидроксифосфония или продукта ее конденсации и другого вещества наносят на текстильную основу таким образом, что после отверждения текстильной основы нагреванием и окислением соль тетраметилгидроксифосфония или продукт ее конденсации и другое вещество реагируют с образованием фосфатного соединения пятивалентного фосфора, который полимеризуется в целлюлозных волокнах и который содержит амидные связующие группы. Огнестойкий текстиль также включает гидразид, нанесенный на субстрат текстиля. Гидразид можно нанести в любом количестве, но предпочтительно наносить его в количестве не менее примерно 0.5 масс.% в расчете на массу ткани.

В другом варианте огнестойкий текстиль включает текстильную основу и аппретуру, нанесенную на текстильную основу. Текстильная основа состоит из целлюлозных волокон. Аппретура включает фосфорсодержащее соединение. Фосфорсодержащее соединение содержит множество фосфиноксидных групп пятивалентного фосфора с ковалентно связанными амидными связующими группами и по меньшей мере часть фосфиноксидных групп ковалентно связана с тремя амидными связующими группами. Огнестойкий текстиль также включает гидразид, нанесенный на текстильную основу.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Термин «огнестойкий» или «ОС» используют для описания материала, который медленно горит или не поддерживает горения после удаления внешнего источника воспламенения. Ткань или пряжа может быть огнестойкой благодаря собственным свойствам волокна, степени скрученности пряжи, конструкции ткани или, как будет рассмотрено здесь, присутствию нанесенных на ткань огнезащитных реагентов.

Термин «ингибитор горения» или «огнезащитный реагент» относится к соединению, которое можно нанести путем пропитки на волокно, ткань или другой текстильный материал в ходе обработки для уменьшения их воспламеняемости. В данном случае при изготовлении огнестойкой ткани огнезащитные реагенты наносят на готовую тканевую основу.

В первом варианте огнестойкий текстиль содержит ткань сатинового переплетения. Ткань сатинового переплетения содержит множество нитей основной пряжи, вытянутых вдоль направления ткацкого станка, и множество нитей уточной пряжи, проходящей практически перпендикулярно основной пряже (т.е. перпендикулярно направлению ткацкого станка). Ткань сатинового переплетения изготовляется таким образом, что на лицевой стороне такой ткани образуется как бы настил из основных (или уточных) нитей, формирующийся при повторах ткани. Сатиновая структура устроена по принципу четыре сверху, одна внизу, так что наибольшая часть нитей расположена на поверхности ткани, что обуславливает ее чрезвычайную мягкость. Еще одно преимущество сатинового переплетения состоит в том, что сатиновая ткань при том же весе тоньше тканей саржевого или полотняного переплетения.

Свежеизготовленная огнестойкая ткань имеет толщину по меньшей мере примерно 19.5 тысячных дюйма (примерно 0.5 мм). «Свежеизготовленная» в данной заявке означает ткань, получаемую непосредственно в конце всех процедур отделки (включая тканье, расшлихтовку/шабровку, окраску, огнезащитную обработку, нанесение аппретуры, механическую обработку и т.д.) и представляет собой ткань в товарном рулоне или в готовых текстильных изделиях. Огнестойкая ткань имеет толщину по меньшей мере примерно 25 тысячных дюйма (примерно 0.64 мм) после 3 стандартных домашних стирок водой при 120°F. He обращаясь к теории, можно предположить, что сатин после всех процедур отделки представляет собой более тонкую ткань по сравнению с другими типами тканей и поэтому обеспечивает более высокую степень защиты от электродугового воздействия.

Огнестойкая ткань имеет вес менее 7 унций/ярд2. В одном варианте огнестойкая ткань имеет вес менее 6.5 унций/ярд2. Хотя такие же огнезащитные свойства можно обеспечить и для более плотных тканей, более плотные ткани тяжелее, плохо пропускают воздух и поэтому не комфортны в носке в течение длительного времени. Огнестойкая ткань имеет воздухопроницаемость по меньшей мере примерно 60 куб.фут/мин, более предпочтительно 100 куб.фут/мин. Было показано, что такие уровни воздухопроницаемости тканей обеспечивают их хорошую вентилируемость. Высокая воздухопроницаемость не согласуется с некоторым теориям, утверждающими, что при высокой воздухопроницаемости снижается уровень электродуговой защиты.

Сатиновая ткань содержит целлюлозные волокна. Термины «целлюлозный» или «целлюлозное волокно» обычно относятся к волокну, состоящему или получаемому из целлюлозы, которая является основным компонентом стенок растительных клеток. Примеры целлюлозных волокон включают хлопок, шелк, лен, джут, коноплю и ацетат целлюлозы, хотя наиболее распространенным примером является хлопок, и поэтому настоящее изобретение будет раскрыто на примере хлопка. Содержание целлюлозы в смесовых тканях в значительной степени определяет удобство их обработки, драпировки и вентилируемость, что и создает комфортные условия ношения. Кроме того, традиционные способы придания огнестойких свойств таким смесовым тканям в основном направлены на обработку целлюлозы, что и придает получаемой ткани огнестойкие свойства.

В Соединенных Штатах промышленность выпускает хлопковые волокна двух типов: разновидности American Upland (Gossypium hirsutum) и American Pima (Gossypium barbadense). Так называемый «египетский» хлопок является разновидностью хлопка Pima, который часто выращивают в Египте. В целом хлопковые волокна American Upland, которые представляют собой наибольшую часть хлопка, применяемого в швейной промышленности, имеют длину примерно 0.875 -1.3 дюйма, в то время как менее распространенные волокна хлопка Pima имеют длину примерно 1.2-1.6 дюйма. Из-за различия в длине волокна хлопка Pima также известны как хлопковые «сверхдлинные волокна».

Введение хлопка Pima cotton в состав ткани приводит к тому, что ткань становится более износостойкой и гигроскопичной. Удивительно, но огнестойкие свойства улучшаются при включении в состав тканей хлопка Pima вместо хлопка American Upland или при использовании обоих типов волокон. Этот результат даже более заметен при повторных стирках. Предпочтительно, чтобы волокна хлопка (независимо от их типа) имели среднюю длину по меньшей мере примерно 1.2 дюйм. В одном варианте волокна хлопка Pima используют только в качестве уточных нитей. Альтернативно можно использовать волокна хлопка American Upland или другие волокна, отличные от хлопка Pima.

Сатиновая ткань может содержать 100% целлюлозных волокон или включать другие синтетические волокна. В одном варианте ткань содержит синтетическое волокно в количестве примерно 0-50% и целлюлозное волокно в количестве примерно 50-100%. Во втором варианте ткань содержит синтетическое волокно в количестве примерно 10-65% и целлюлозное волокно в количестве примерно 35-90%. В еще одном варианте ткань может содержать синтетическое волокно в количестве примерно 10-50% и целлюлозное волокно в количестве примерно 50-90%.

Термин «синтетический» или «синтетическое волокно» обычно относится ко всем волокнам, получаемым химическим способом, для того чтобы отличать их от природных волокон. Хотя химический способ применим к большинству, если не ко всем, типов синтетических волокон, в данном случае предпочтительно использовать термопластики. Приведенные выше составы тканей применимы к термопластичным волокнам, так же как и к более широкому классу синтетических волокон.

«Термопластичные» волокна представляют собой плавкие волокна, которые могут плавиться при более высоких температурах. Примерами используемых здесь термопластичных волокон являются полиэфиры (такие, как полиэтилентерефталат, полипропилентерефталат и полибутилентерефталат), полиолефины (такие, как полиэтилен и полипропилен), полиамиды (такие, как нейлон 6, нейлон 6,6, нейлон 4,6 и нейлон 12), полифениленсульфид и т.п. Преимуществом является то, что включение в ткани таких термопластичных материалов, особенно при повышенном содержании волокон, улучшает механические свойства (т.е. сопротивление истиранию, износостойкость и т.д.) обработанных тканей. Следует понимать, что термопластичное волокно одного или нескольких типов можно вводить в нужном количестве вместе с одним или несколькими типами целлюлозных волокон.

Кроме того, в смесовых тканях можно использовать нетермопластичные синтетические волокна, такие как углеродные волокна, полиарамидные волокна, полиакриловые волокна, ароматический полиамид, ароматический полиэфир, меламин-формальдегидный полимер, полиимид, полисульфон, поликетон, полисульфонамид и любые их комбинации. Предпочтительно, чтобы содержание (по массе ткани) таких волокон составляло менее примерно 50% (т.е. содержание таких нетермопластичных волокон составляло между 0% и примерно 50%). Эти нетермопластичные волокна могут быть изначально огнестойкими и могут придавать ткани эти и другие нужные свойства. Предпочтительно, чтобы нетермопластичные синтетические волокна присутствовали в количестве примерно 5-50% в расчете на массу ткани; более предпочтительно в количестве примерно 5-15% в расчете на массу ткани. Например, без ограничений можно объединить при проектировании ткани модакриловые волокна, содержащие мономерные единицы винилхлорида, винилбромида или винилиденхлорида (с оксидом сурьмы либо без него), с целлюлозными волокнами, причем модакриловые волокна составили бы примерно 5-50 масс.%.

В одном варианте предпочтительно, чтобы основная и/или уточные нити представляли собой смесь синтетических и целлюлозных волокон и в некоторых случаях смесь 50/50 по массе целлюлозных и синтетических волокон. В других примерах можно использовать смеси 80/20, 88/12 или 75/25 по массе целлюлозных и синтетических волокон (соответственно). Для достижения нужных физических свойств ткани это соотношение можно варьировать. Предпочтительно, чтобы пряжа для основных нитей была однониточной. Для обеспечения необходимых огнестойких свойств хорошо подходят смеси нейлоновых и хлопковых волокон и смеси полиэфирных и хлопковых волокон, которые влияют на такие функциональные свойства, как износостойкость, способность к драпировке, вентилируемость и т.п. В другом варианте основная и уточная пряжи могут включать волокно одного типа (например, 100% хлопка). Основную и/или уточную пряжу можно также закручивать новыми способами, причем синтетические волокна образуют ядро или центр пряжи, а целлюлозные волокна закручивают вокруг синтетических волокон так, что они образуют внешнюю поверхность пряжи, удерживая смеси в нужном интервале, указанном выше. Так образуется «пряжа со стержневой нитью».

Следует понимать, что можно использовать также другие конструкции пряжи, включая пряжу с чередующимися синтетическими и целлюлозными нитями (как описано ниже) или альтернативные изначально смешанные пряжи и нитяные синтетические пряжи, если относительное содержание целлюлозных и синтетических компонентов попадает в указанные выше интервалы. В частности было установлено, что использование небольшого количества (по массе) текстурированной нитяной синтетической пряжи в конструкции ткани резко увеличивает ее прочность, в то время как целлюлоза обеспечивает необходимые огнестойкие свойства ткани.

Уточная пряжа может быть либо (i) смесью синтетических и целлюлозных волокон в виде однониточной пряжи, так же как и основная пряжа, (ii) в виде сложной комбинации синтетической и целлюлозной пряжи, и (iii) 100% целлюлозной пряжи. Примерные соотношения в смеси (по массе) целлюлозных и синтетических волокон включают 90:10, 80:20, 75:25 и 50:50. Кроме того, во многих случаях предпочтительны нейлоновые и хлопковые пряжи. В других случаях можно использовать полиэфирную и хлопковую пряжу. Нитяная синтетическая пряжа (особенно текстурированная нитяная пряжа) лучше других придает прочность конечной ткани и высокое сопротивление истиранию. Кроме того, текстурированная синтетическая пряжа придает ткани прочность или эластичность, что обеспечивает улучшенную пригонку, гибкость и удобство.

Термин «сложная комбинация» относится к повторяющейся комбинации синтетической и целлюлозной пряжи в основной пряже, уточной пряже или в обоих видах пряжи. Типичные комбинации включают варианты 1:2 (одна синтетическая пряжа и затем две целлюлозные пряжи) и 1:3 (одна синтетическая пряжа и затем три целлюлозные пряжи). Следует понимать, что можно использовать и другие комбинации при условии, что суммарное содержание целлюлозной и синтетической пряжи находится в нужных интервалах.

В одном потенциально предпочтительном варианте предложена содержащая целлюлозу ткань, в которой основная пряжа представляет изначальную смесь синтетических и целлюлозных волокон и уточная пряжа представляет собой сложную комбинацию синтетической и целлюлозной пряжи. В этом случае предпочтительно, чтобы соотношение синтетической и целлюлозной пряжи в уточной нити составляло от одного до по меньшей мере трех (т.е. используют по меньшей мере три целлюлозные пряжи на каждую синтетическую пряжу), хотя для получения такого же содержания волокна в конечной ткани можно использовать и другие комбинации. В еще одном варианте используют соотношение синтетической и целлюлозной пряжи, равное 1:2.

Сотканную ткань обрабатывают традиционными для текстиля способами, такими как расшлихтовка, отбеливание и шабровка. При желании ткань можно окрасить и/или нанести рисунок. Необязательно окрашенную ткань и/или ткань с рисунком затем обрабатывают для придания огнестойких свойств согласно описанным здесь стадиям способа.

В одних вариантах огнестойкого текстиля текстильная основа может быть любой при условии, что она содержит по меньшей мере некоторое количество целлюлозных волокон. Например, в одном варианте текстильная основа может содержать синтетические волокна в количестве примерно 0-50% и целлюлозные волокна в количестве примерно 50-100%. В другом варианте текстильная основа может содержать синтетические волокна в количестве примерно 10-65% и целлюлозные волокна в количестве примерно 35-90%. В еще одном варианте текстильная основа может содержать синтетические волокна в количестве примерно 10-50% и целлюлозные волокна в количестве примерно 50-90%.

В других вариантах огнестойкого текстиля текстильная основа может иметь любую подходящую конструкцию и любой вес ткани. Текстильная основа может иметь тканую, вязаную или нетканую конструкцию, включая любые описанные выше пригодные для первого варианта огнестойкого текстиля. Текстильная основа может быть также сформирована из любой комбинации пряжи, включая любые описанные выше комбинации, пригодные для первого варианта огнестойкого текстиля. В некоторых вариантах ткань может иметь вес в интервале примерно 4.0-16 унций/ярд2 или 5-14 унций/ярд2.

Известны два основных способа обработки сатина или текстильной основы для придания ей огнестойких свойств. В первом способе для реакции с предварительно полученным продуктом конденсации тетраметилгидроксифосфония (ТНР) используют мочевину, а во втором способе для реакции с продуктом конденсации ТНР используют аммиак. В данном описании для рассмотрения этих двух способов будут использовать термины «мочевинный способ» и «аммиачный способ».

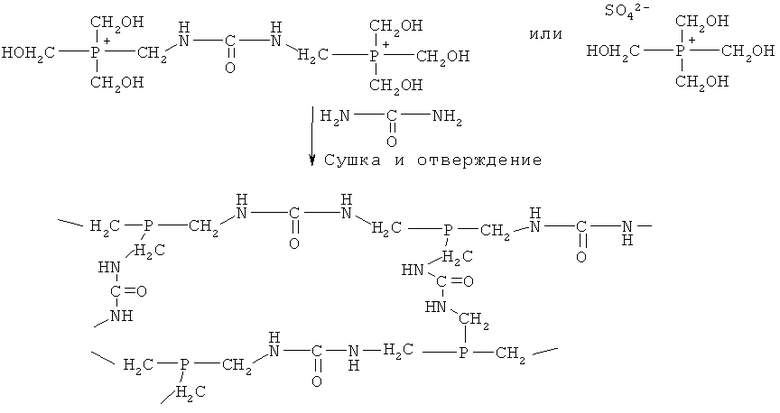

При обоих способах обработку начинают с использованием продукта реакции соли тетра(гидроксиметил)фосфония (ТНР) или продукта ее конденсации с мочевиной, гуанидинами, гуанилмочевиной, гликолурилом и полиаминами. На практике фосфорсодержащий компонент на основе ТНР проникает между волокнами целлюлозы, что придает ткани стабильные огнестойкие свойства.

Термин «соль тетрагидроксиметилфосфония» включает следующие соли: хлорид, сульфат, ацетат, карбонат, борат и фосфат. Неожиданно оказалось, что сульфат тетра(гидроксиметил)фосфония («THPS») действует по меньшей мере так же, как использованные ранее продукты конденсации ТНР, когда его комбинируют с мочевиной, гуанидинами, гуанилмочевиной, гликолурилом и полиаминами. Примером такой соли ТНР является сульфат тетра(гидроксиметил)фосфония (содержащий примерно 77% твердого вещества и 11.5% активного фосфора) от Cytec Industries of West Paterson, NJ под торговой маркой PYROSET® TKOW.

В одном варианте в качестве огнезащитного реагента используют соль ТНР (например, сульфат). В этом случае мольное соотношение огнезащитного реагента с ТНР и мочевины составляет примерно от 0.75:2 до примерно 0.75:4, примерно от 0.85:1.8 до примерно 0.85:2.7 или примерно от 0.85:2.1 до примерно 0.85:2.5. Интервал концентраций соли составляет от примерно 25 масс.% до примерно 50 масс.% или примерно от 25 масс.% до примерно 45 масс.% в расчете на массу раствора. Альтернативно, в качестве огнезащитного реагента вместо соли ТНР можно использовать продукт конденсации соли ТНР с мочевиной (называемый конденсатом ТНР-мочевина). Примером такого конденсата ТНР служит вещество торговой марки PYROSAN® C-FR (содержащее примерно 70% твердого вещества и 10% активного фосфора) от Emerald Performance Materials of Charlotte, NC. Массовое соотношение твердого конденсата ТНР и мочевины может варьироваться от примерно 37:4 до примерно 37:15, примерно от 37:6 до 37:12 или примерно от 37:7 до 37:10.

Предложены два других способа. В мочевинном способе соль ТНР или предварительный конденсат ТНР вводят в реакцию на ткани с мочевиной с образованием промежуточного соединения, в котором фосфор присутствует в трехвалентной форме. Такую реакцию проводят на ткани при достаточно высоких температурах, когда ТНР (соль или ее конденсат) образует ковалентные связи с целлюлозными волокнами, что приводит к лучшей устойчивости огнезащитного покрытия к промывке. Температура отверждения не столь высока, чтобы вызвать излишнюю реакцию огнезащитного реагента с целлюлозными волокнами, которая привела бы к ослаблению целлюлозных волокон (и ткани). Аналогично время отверждения также следует тщательно регулировать для предотвращения дальнейшей реакции ТНР с целлюлозными волокнами. В зависимости от типа камеры отверждения и эффективности теплопередачи температура отверждения может быть в пределах примерно от 132°С (270°F) до примерно 177°С (350°F) и время отверждения может быть в пределах от примерно 1 мин до примерно 5 мин. Более предпочтительно, чтобы температура находилась в интервале примерно от 149°С (300°F) до примерно 171°С (340°F) и время отверждения в интервале от примерно 1 мин до примерно 3 мин.

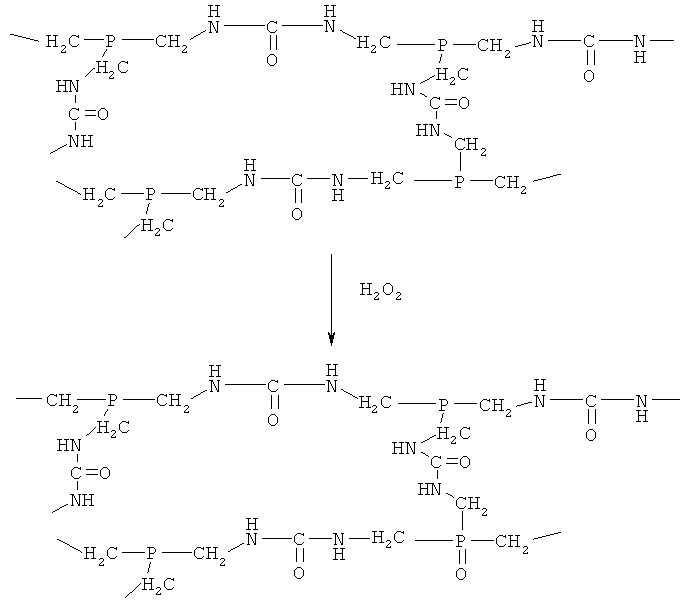

Для закрепления огнезащитного реагента на поверхности ткани и превращения трехвалентного фосфора в его стабильную пятивалентную форму обработанную ткань пропускают через ванну с пероксидом, в которой пероксид окисляет соединение фосфора. Эта стадия проиллюстрирована ниже.

Образовавшийся фосфат - соединение пятивалентного фосфора содержит амидные связующие группы.

Оптимальный уровень добавки химического огнезащитного реагента зависит от веса ткани и ее конструкции. Обычно для изготовления более легкой одежды предпочтительно добавлять 1.5%-3.5% фосфора в расчете на массу необработанной ткани. Слишком малое и, как это ни странно, слишком большое количество огнезащитного реагента по-видимому приводит к тому, что ткань перестает удовлетворять стандартам воспламеняемости и механической прочности.

В одном варианте, когда целевая ткань содержит много синтетики (т.е. примерно от 50% до примерно 65%), помимо фосфорсодержащего огнезащитного реагента используют ароматическое галогенированное соединение. Ароматические галогенированные огнезащитные реагенты обладают высокой стабильностью к действию УФ-облучения и термостойкостью даже при повышенных температурах, используемых при отверждении, по сравнению с алифатическими галогенированными соединениями. Предпочтительно, чтобы ароматические галогенированные реагенты имели температуры плавления, равные или ниже примерно 40°С (104°F), т.е. были жидкими при температуре, близкой к комнатной.

Термин «ароматическое галогенированное соединение» относится к соединению, содержащему по меньшей мере один атом галогена (например, брома), ковалентно связанный с ароматическим кольцом. Примеры ароматических бромсодержащих соединений включают, например, этан-1,2-бис(пентабромфенил); сложные тетрабромфталатные эфиры; тетрабромбисфенил А и его производные и этиленбром-бис-тетрабромфталимид. Вместо указанных бромсодержащих соединений можно использовать и другие ароматические галогенированные соединения, известные специалистам в данной области.

В аммиачном способе предварительный конденсат (соль ТНР или предварительный конденсат ТНР) обычно наносят на ткань и затем ткань сушат при температуре ниже примерно 270°F до влагосодержания примерно 10-20 масс.%. Предварительный конденсат можно получить по реакции ТНР или соли ТНР с химическим соединением, которое выбирают из группы, состоящей из мочевины, гуанидинов, гуанилмочевины, гликолурила и полиаминов, при температуре 45°С-120°С. Высушенную ткань затем помещают в атмосферу, содержащую газообразный аммиак (в закрытой камере, например, заполненной безводным аммиаком), и газообразный аммиак реагирует с предварительным конденсатом на ткани, как показано на следующей схеме реакции, с образованием нерастворимого соединения трехвалентного фосфора.

Для закрепления огнезащитного реагента на поверхности ткани и превращения трехвалентного фосфора в стабильную пятивалентную форму обработанную ткань пропускают через ванну с пероксидом, в которой пероксид окисляет соединение трехвалентного фосфора. Эта стадия проиллюстрирована ниже. Образовавшееся фосфатное соединение пятивалентного фосфора включает связующие аминогруппы.

Аминированные целлюлозные ткани обладают сравнительно высокой устойчивостью к распространению пламени, особенно в тех случаях, когда целлюлозные волокна составляют основную часть волокон. Другим преимуществом таких обработанных аммиаком тканей является то, что они удобны в обращении и обладают высокой прочностью на разрыв.

Способ придания огнестойкости текстильной основе включает нанесение на ткань выбранных огнезащитных реагентов. На этой стадии способа проводят пропитку ткани веществами, предназначенными для такой обработки (и необязательно добавками, как будет показано ниже), путем насыщения ткани раствором, проникающим в ткань. Предпочтительно проводить обработку путем набивки, т.е. пропуская ткань через водную ванну, содержащую раствор огнезащитного реагента и любые другие необходимые добавки (такие, как реагенты для смачивания и буферные реагенты для регулирования рН) и затем через прижимные валки. Альтернативно ткань можно обрызгать или нанести покрытие, используя любые методики.

Набивку можно осуществить на любом подходящем оборудовании, но предпочтительна аппаратура с прижимными валками, чтобы получить высокую степень проникновения в ткань реагентов из ванны. При 60% степени поглощения типичная ванна для нанесения 1.5%-3.5% фосфора должна содержать примерно 25-50 масс.% соли ТНР или конденсата ТНР с небольшими добавками реагентов для смачивания, умягчителей и буферных реагентов (например, ацетата натрия). Установлено, что для увеличения устойчивости ванны предпочтительно комбинировать компоненты в следующем порядке: смачивающий реагент и вода, буфер, умягчитель и огнезащитные реагенты. Для повышения эффективности процедуры применяют перемешивание.

После приготовления состава можно добавить небольшое количество щелочи для установления рН в интервале примерно 5-8 и более предпочтительно примерно 5-7. Установлено, что если рН слишком низок, происходит неполное отверждение. Напротив, когда рН слишком высок, это влияет на длительность промывки огнезащитной аппретуры. Для установления рН пропиточного состава можно использовать, например, гидроксиды щелочных металлов, карбонат натрия (кальцинированную соду), ацетат натрия и фосфат натрия.

Предпочтительно включать умягчающий реагент (также известный как «умягчитель») в ванну с огнезащитными реагентами для смягчения обработанной ткани. Установлено, что включение умягчителя также повышает прочность аппретированной ткани на разрыв. Ясно, что умягчитель, выбранный для этой цели, не должен отрицательно влиять на воспламеняемость полученной ткани. Например, умягчители на основе кремния (такие, как полидиметилсилоксан, аминосилоксан и четвертичный кремний) придают чрезвычайную мягкость ткани, но отрицательно влияют на воспламеняемость ткани. Было показано, что некоторые сульфированные масла также плохо влияют на воспламеняемость. Некоторые умягчители, включая полиамины и некоторые четвертичные амины, присутствующие в больших количествах, не подходят для данного применения из-за их нестабильности в условиях отверждения.

Поэтому вместо них применяют катионные умягчающие реагенты, такие как один или несколько полиолефинов, модифицированных полиолефинов, этоксилированных спиртов, этоксилированных сложноэфирных масел, алкилглицеридов, производных жирных кислот, алифатических имидазолинов, парафинов, галогенированных восков и галогенированных сложных эфиров, для придания мягкости обработанной ткани. Можно использовать один умягчитель или комбинацию разных умягчителей. Можно также использовать в небольших количествах алкиламины и четвертичные алкиламмониевые соли в комбинации с другими умягчающими реагентами указанных выше типов.

В одном варианте наряду или вместо указанных выше умягчителей можно использовать ароматические галогенированные соединения с температурой плавления ниже примерно 40°С (104°F), такие как описанные выше. Такие ароматические галогенированные соединения обладают двойным преимуществом, придавая ткани огнестойкость и мягкость.

Помимо умягчающих реагентов в ванну с раствором можно добавить другие аппретирующие препараты, включая, но не ограничиваясь этим, смачивающие реагенты, поверхностно-активные вещества, пятновыводители, грязеотталкивающие реагенты, противомикробные соединения, впитывающие реагенты, антистатики, противомикробные реагенты, противогрибковые реагенты и т.п. В ванну с химическими огнезащитными реагентами также полезно добавить препараты, которые требуют нагревания или приобретают полезные свойства при нагревании или отверждении при высоких температурах. В качестве еще одной альтернативы, как будет рассмотрено далее, реагенты, отталкивающие грязь, можно наносить после нанесения химических огнезащитных реагентов.

Одна потенциально предпочтительная комбинация реагентов для придания длительной устойчивости к пятнам и удалению пятен описана в патентной заявке США №2004/0138083, Kimbrell et al., содержание которой включено здесь ссылкой. Коротко говоря, композиции, используемые для придания субстрату длительной устойчивости к образованию и удалению пятен, обычно включают гидрофильный пятновыводитель, гидрофобный грязеотталкивающий реагент, гидрофобный реагент для поперечного сшивания и необязательно другие добавки для придания субстрату различных нужных свойств. В указанной публикации приведены новые химические композиции, в которых относительное количество и длина цепи каждого приведенного выше реагента могут быть оптимизированы для достижения нужного уровня активности для разных целевых субстратов при одном и том же химическом составе.

Гидрофильные пятновыводители могут включать этоксилированные полиэфиры, сульфированные полиэфиры, этоксилированные нейлоны, карбоксилированные акриловые соединения, простые и сложные эфиры целлюлозы, гидролизованные полимеры малеинового ангидрида, полимеры на основе поливинилового спирта, полиакриламидные полимеры, гидрофильные полимеры на основе фторированных пятновыводителей, этоксилированные кремнийорганические полимеры, полиоксиэтиленовые полимеры, полиоксиэтилен-полиоксипропиленовые сополимеры и т.п. или их комбинации. Предпочтительными пятновыводителями могут быть гидрофильные фторированные пятновыводящие полимеры. Потенциально предпочтительные неограничивающие соединения этого типа включают UNIDYNE® TG-992 и UNIDYNE® S-2003, оба от Daikin Corporation; REPEARL® SR1100 от Mitsubishi Corporation; ZONYL® 7910 от DuPont и NUVA® 4118 (жидкий) от Clariant. Обработка основы гидрофильным пятновыводителем обычно приводит к поверхности с высокой энергией.

Гидрофобные пятновыводящие реагенты включают воски, силиконы, некоторые гидрофобные смолы, фторполимеры и т.п. или их комбинации. Предпочтительными пятновыводителями могут быть фторполимеры. Потенциально предпочтительные неограничивающие соединения этого типа включают REPEARL® F8025 и REPEARL® F-89, оба от Mitsubishi Corp.; ZONYL® 7713 от DuPont; E061 от Asahi Glass; NUVA® N2114 (жидкий) от Clariant и UNIDYNE® S-2000, UNIDYNE® S-2001, UNIDYNE® S-2002, все от Daikin Corporation. Обработка основы гидрофобным пятновыводителем обычно приводит к поверхности с низкой энергией.

Гидрофобные поперечно-сшивающие реагенты включают нерастворимые в воде препараты. Более конкретно поперечно-сшивающие реагенты могут представлять собой мономеры, содержащие блокированные изоцианаты (такие, как блокированные диизоцианаты), полимеры, содержащие блокированные изоцианаты (такие, как блокированные диизоцианаты), соединения, содержащие эпокси-группы, и т.п. или их комбинации. Мономеры, содержащие изоцианаты, или полимеры, содержащие диизоцианаты, могут быть предпочтительными поперечно-сшивающими реагентами. Однако наиболее предпочтительными поперечно-сшивающими реагентами могут быть мономеры или полимеры, содержащие два или несколько блокированных диизоцианатов. Одним из потенциально предпочтительных поперечно-сшивающих реагентов является REPEARL® MF также от Mitsubishi Corp. Другие включают ARKOPHOB® DAN от Clariant, EPI-REZ® 5003 W55 от Shell и HYDROPHOBOL® XAN от DuPont.

Общее количество химической композиции, наносимой на основу, так же как доля каждого химического реагента, входящего в химическую композицию, можно варьировать в широком диапазоне. Общее количество наносимой на основу химической композиции зависит в целом от состава основы, необходимой продолжительности практической работы и стоимости химической композиции. В общем смысле общее количество реагентов, наносимых на основу, составляет примерно 10-40 масс.% от массы основы. Более предпочтительно, чтобы общее количество реагентов, наносимых на основу, составляло примерно 20-35 масс.% от массы основы. Типичные соотношения твердых веществ и концентраций грязеотталкивающего реагента, пятновыводителя и поперечно-сшивающего реагента могут находиться в интервале примерно 10:1:0 и примерно 1:10:5, включая все пропорции и соотношения, которые входят в этот интервал. Предпочтительно, чтобы пропорции твердых веществ и соотношения концентраций грязеотталкивающего реагента, пятновыводителя и поперечно-сшивающего реагента находились в интервале примерно 5:1:0 и примерно 1:5:2. Наиболее предпочтительно, чтобы пропорции твердых веществ и соотношения концентраций грязеотталкивающего реагента, пятновыводителя и поперечно-сшивающего реагента находились в интервале 1:2:1.

Долю грязеотталкивающего реагента, пятновыводителя и поперечно-сшивающего реагента можно варьировать в зависимости от относительной важности каждого свойства, которое необходимо модифицировать. Например, для данного практического применения необходим более высокий уровень отталкивания грязи. В результате количество грязеотталкивающего реагента относительно количества пятновыводителя можно увеличить. Альтернативно, более высокую степень выведения пятен можно полагать более важным свойством, чем высокая степень отталкивания грязи. В этом случае количество пятновыводителя можно увеличить по сравнению с количеством грязеотталкивающего реагента.

Для дальнейшего увеличения длительности действия огнезащитной аппретуры необязательно вдобавок или вместо описанных выше пятновыводителей и/или грязеотталкивающих реагентов можно добавлять в ванну с огнезащитными реагентами галогенированные сетчатые материалы. Термин «галогенированные сетчатые материалы» относится к гомополимерам и сополимерам типа поливинилхлорида, поливинилиденхлорида, бромированного полистирола, хлорированных олефинов, полихлорпропенов и т.п. В некоторых случаях нужно отдельно наносить пятновыводитель и грязеотталкивающий реагент.

Затем обработанную по мочевинному способу ткань сушат при низкой температуре. В этом случае термин «низкая температура» означает температуры ниже примерно 150°С (302°F) и наиболее предпочтительно примерно от 100°С (212°F) до примерно 150°С (302°F). Низкотемпературную сушку можно проводить в любом традиционном сушильном аппарате в течение времени, достаточного для удаления из ткани примерно 85%-100% влаги. Хотя в большинстве случаев эта стадия предпочтительна, особенно для равномерной обработки ткани и выравнивания огнестойких свойств ее можно сократить или заменить на одну стадию высокотемпературного нагрева (стадия 30).

Затем обработанную мочевинным способом ткань отверждают при высокой температуре. В этом случае термин «высокая температура» означает температуру в интервале примерно от 150°С (302°F) до примерно 190°С (374°F) и более предпочтительно примерно от 160°С (320°F) до примерно 180°С (356°F), причем такую температуру поддерживают в течение времени примерно от 20 сек до примерно 180 сек. Температура отверждения промотирует химическую реакцию между огнезащитным реагентом на основе ТНР и гидроксильными группами на волокнах целлюлозы (например, волокнах хлопка), что повышает срок службы при стирке тканей, подвергнутых огнезащитной обработке. Установлено, что температуры ниже примерно 150°С (302°F) в целом не достаточны для отверждения огнезащитных составов, а температуры выше примерно 190°С (374°F) могут промотировать нежелательную дальнейшую реакцию между огнезащитным составом и целлюлозными волокнами, которая разрушает и ослабляет ткань.

Предпочтительны раздельные стадии сушки и отверждения, т.к. они обеспечивают улучшенные огнестойкие свойства обработанной ткани, а также позволяют лучше регулировать способ производства ткани.

Для завершения реакции огнезащитного состава с тканью обработанную ткань следует окислить для превращения трехвалентного фосфора в безвредную и более стабильную пятивалентную форму. Стадия окисления также способствует удалению любых остаточных запахов с отвержденной ткани и обеспечению максимального срока службы огнестойкой ткани при многократной стирке. Окисление можно проводить непрерывным способом (например, пропиткой отвержденной ткани раствором пероксида в непрерывном режиме) или периодическим способом (например, вымачиванием отвержденной ткани в растворе пероксида в ванне, чане, джигере или струйном аппарате).

При непрерывном способе ткань пропускают через водный раствор окислителя (например, пероксида водорода) и необязательно реагента для смачивания и/или поверхностно-активного вещества, которые обеспечивают существенное превращение указанного выше фосфинового соединения в устойчивое соединение пятивалентного фосфора, которое полимеризуется в ткани. Отвержденную ткань (с использованием либо мочевинного, либо аммиачного способа) вымачивают в этой ванне с пероксидом для окисления соединения фосфора и удаления запаха, который может появиться во время отверждения. В ванне с пероксидом находится раствор, содержащий примерно 3-50% пероксида, например пероксида водорода. Предпочтительный период вымачивания длится примерно 10-90 секунд. Ванну с пероксидом можно необязательно нагревать от температур примерно от 30°С (86°F) до примерно 50°С (122°F).

Затем ткань вымачивают в нейтрализующем растворе с соответствующей концентрацией щелочи. Предпочтительно, хотя это и не абсолютное требование, вымачивать ткань в ванне со щелочью, содержащей примерно 2-10% щелочи, в течение примерно 60 сек. После вымачивания в щелочной ванне нейтрализованную ткань споласкивают водой для удаления остаточной щелочи. Предпочтительно нагревать воду до температуры примерно от 49°С (120°F) до примерно 60°С (140°F).

Необязательно ткань затем пропустить через ванну, содержащую примерно 0.5-20% и предпочтительно примерно 0.5-5% восстановителя для восстановления остаточного формальдегида на ткани. Предпочтительно концентрацию формальдегида снизить до 300 м.д. или менее; более предпочтительно до 200 м.д. или менее. Подходящие восстановители включают органические и неорганические соединения, которые реагируют с формальдегидом при указанных выше температурах (т.е. примерно 20°С-80°С), примеры которых включают, но не ограничиваются этим, сульфиты, бисульфиты (включая бисульфит натрия и бисульфит аммония), тиосульфаты, соединения мочевины (включая мочевину, тиомочевину, этиленмочевину и гидроксиэтиленмочевину), гуаназол, меламин, дицианоамид, биурил, карбодигидразид, диэтиленгликоль, фенолы, тиофенолы, стерически затрудненные амины и т.п.

Установлено, что для данной цели эффективно пропускание ткани через плюсовочно-роликовый аппарат. Предпочтительно, чтобы температура ванны с восстановителем составляла примерно от 20°С (68°F) до примерно 80°С (176°F), время экспозиции ткани в ванне составляло примерно 20-60 сек и давление валков примерно 15-60 фунт/кв. дюйм. Обработку можно проводить одним из двух способов: либо вымачиванием ткани, орошением ткани (для удаления восстановителя) и пропусканием ткани через зажимные валки, либо альтернативно вакуумным способом, или обоими способами. Предпочтительным является последний подход, в котором отсутствует стадия орошения, т.к. присутствие небольшого количества восстановителя на ткани приводит к меньшему количеству удаляемого с ткани формальдегида по сравнению с его концентрацией, остающейся при орошении ткани.

Затем для удаления влаги с ткани ее снова сушат при сравнительно низкой температуре (т.е. более низкой, чем температура отверждения). Обработанную ткань необязательно можно сушить на воздухе.

Ткани, обработанные продуктом реакции огнезащитного реагента - соли тетракис(гидроксиметил)фосфония или ее предварительно полученного конденсата, содержат формальдегид, который можно удалить в определенных условиях. Содержание формальдегида можно определить по методу ААТСС Test Method 112 - Определение формальдегида, удаляемого с тканей. Хотя в литературе сообщается о большом числе возможных ловушек для формальдегида, многие из известных ловушек не эффективны в уменьшении количества формальдегида на описанной здесь ткани с огнезащитным реагентом. Однако было установлено, что гидразиды неожиданно резко уменьшают концентрацию формальдегида на ткани после его удаления до менее 100 м.д. Приемлемы любые алифатические и ароматические гидразиды. Примеры гидразидов включают карбогидразид, семикарбогидразид, гидразид адипиновой кислоты, гидразид щавелевой кислоты, гидразид малеиновой кислоты, гидразид галогензамещенной бензойной кислоты, бензгидразид, гидразид гидроксибензойной кислоты, гидразид дигидроксибензойной кислоты, гидразид аминобензойной кислоты, гидразид алкилзамещенной бензойной кислоты, ацетгидразид, гидразид каприловой кислоты, гидразид декановой кислоты, гидразид гексановой кислоты, гидразид малоновой кислоты, гидразид муравьиной кислоты, гидразид оксамовой кислоты, гидразид толуолсульфокислоты, гидразид пропионовой кислоты, гидразид салицилоиловой кислоты и тиосемикарбонилгидразид.

Обычно для уменьшения количества формальдегида, остающегося на ткани после его удаления, до 300 м.д., 200 м.д. или 100 м.д. или менее используют достаточное количество гидразида. Предпочтительно, чтобы концентрация удаляемого формальдегида была менее 200 м.д., более предпочтительно менее 100 м.д., более предпочтительно менее 75 м.д. Для пропитки или другого способа нанесения на ткань, обработанную огнезащитным составом, полученным из соли тетракис(гидроксиметил)фосфония или ее конденсата, используют раствор, содержащий гидразид. Количество гидразида на ткани может находиться в интервале примерно 0.2-6 масс.%, 0.5-3 масс.% или 1-2 масс.%. После нанесения гидразида на ткань с огнезащитным составом ткань сушат для удаления любого летучего растворителя. Установлено, что высокие температуры оказывают влияние на эффективность обработки гидразидом. Температуру сушки обычно регулируют так, чтобы температура ткани не была выше 300°F за время более 10 сек. Предпочтительно регулировать температуру ткани во время сушки на уровне между 160°F и 290°F или 180°F и 250°F.

Величину рН устанавливают между 4 и 8 или 5 и 7. Величина рН выше 8 после обработки гидразидом вызывает обесцвечивание ткани. При рН ниже 4 не удается эффективно уменьшить количество удаляемого формальдегида. Перед обработкой гидразидом ткань можно промыть и оросить водным раствором щелочи для того, чтобы величина рН ткани оказалась в нужном интервале. Альтернативно можно добавить буферное соединение в раствор для обработки гидразидом для установления рН ткани в указанном выше интервале. Можно использовать любой буферный реагент, известный специалистам в данной области. Примеры буферных реагентов включают аминоспирты, амины, гидрофосфаты, ацетаты, цитраты, силикаты щелочных металлов и т.п. Примеры аминоспиртов включают триэтаноламин, диэтанолметиламин, диэтилэтаноламин, аминометилпропанол, аминоэтилпропанол, трис(гидроксиметил)аминометан, аминопропандиол, аминобутанол, аминометилпропандиол, оксазолидин и его производные. Стерически затрудненные амины и третичные амины можно также использовать в качестве буферов вместе с гидразидом.

Грязеотталкивающий реагент можно, но необязательно, наносить на одну сторону ткани. Необязательно пятновыводитель включать в состав грязеотталкивающего реагента. Грязеотталкивающие реагенты и пятновыводители предложены выше. Предпочтительным способом нанесения является вспенивание, при котором грязеотталкивающий реагент (и необязательно пятновыводитель) локализуется на одной стороне обрабатываемой ткани, предпочтительно на лицевой стороне ткани, которая не входит в контакт с кожей человека, работающего в этой одежде. Вспенивание обеспечивается включением вспенивающего реагента в раствор Грязеотталкивающий реагент/пятновыводитель и подачей воздуха в смесь. Подходящие вспенивающие реагенты включают аминоксиды, амфотерные поверхностно-активные вещества и стеараты аммония.

Было установлено, что преимущество такого нанесения, особенно нанесения грязеотталкивающего реагента, заключается в увеличении срока службы одежды, сшитой из обработанной ткани. Было доказано, что срок службы огнестойкой одежды часто укорачивается из-за того, что она загрязняется жирными масляными пятнами. Такие пятна не только с трудом удаляются при обычно стирке, но они и сами могут воспламеняться. Таким образом, было бы важно предложить грязеотталкивающий реагент по меньшей мере с внешней лицевой стороны обработанной ткани, с тем чтобы такие пятна не абсорбировались обработанной тканью. Кроме того, было установлено, что нанесение грязеотталкивающих реагентов на лицевую сторону ткани поддерживает впитывающие свойства ткани, что сохраняет чувство комфорта от ношения одежды.

После нанесения грязеотталкивающего реагента проводят сушку и возможно отверждение грязеотталкивающего реагента и/или пятновыводителя. Используемые для сушки и/или отверждения температуры обычно находятся в интервале примерно от 150°С (302°F) до примерно 190°С (374°F) в зависимости от используемого конкретного грязеотталкивающего реагента и необязательно пятновыводителя.

Следует отметить, что ткани, обработанные аммиачным способом (т.е. ткани, которые были обработаны огнезащитным реагентом и затем контактировали с газообразным аммиаком), в некоторых случаях можно затем не обрабатывать грязеотталкивающим реагентом, как показано выше, поскольку для сушки и/или отверждения таких грязеотталкивающих реагентов обычно требуются высокие температуры. В таких условиях обработанная аммиаком ткань имеет неприятный запах. Таким образом, настоящий способ предлагает реальные меры для совмещения обработанных тканей с грязеотталкивающими реагентами, которые не доступны пользователям аммиачного способа.

Для дальнейшего увеличения мягкости ткани ее можно необязательно, но предпочтительно обработать с поверхности механически. Механическая обработка поверхности, как описано ниже, снимает напряжение ткани, возникшее во время отверждения и обработки, разрывает пучки пряжи, слипшиеся во время отверждения, увеличивает прочность на разрыв обработанной пряжи. Поэтому во многих случаях для придания обработанной ткани нужной степени мягкости и гибкости недостаточно одного умягчителя и рекомендуется механическая обработка поверхности ткани.

Типичные примеры такой механической обработки поверхности включают: обработку потоками воздуха или воды при высоком давлении, как описано в патенте США 4837902, Dischler; патенте США 4918795, Dischler; патенте США 5033143, Love, III; патенте США 5822835, Dischler; и патенте США 6546605, Emery et al.; импульсную обработку шлифующими валками, как описано в патенте США 4631788, Otto (все включены здесь ссылкой); обработку струями водяного пара; иглопробивную обработку; бомбардировку частицами; струйную обработку сухим льдом; вальцовку; стирку с камнями; протяжку через сопло инжектора и обработку механической вибрацией, резким сгибанием, сдвигом или сжатием. Помимо одного или нескольких указанных способов повышения мягкости ткани и регулирования ее сжатия можно использовать способ безусадочной отделки.

Дополнительная механическая обработка, которая может быть использована для придания мягкости обработанной ткани и за которой также следует безусадочная отделка, включает ворсование; ворсование алмазной иглой; безабразивную шлифовку; фигурную шлифовку по резной поверхности; дробеструйную очистку; пескоструйную очистку; чистку щеткой; обработку пропитанными щеточными валками; ультразвуковую обработку; ворсование под замшу; обработку фигурными абразивными валками; ударную обработку другим материалом, а именно такой же или другой тканью; абразивными материалами, стальной мочалкой, алмазными шлифовальными валками, валками из карбида вольфрама, травлеными или рубчатыми валками или валками с абразивной шкуркой, и т.п.

Эффективная механическая обработка придает мягкость благодаря разрыву огнезащитной аппретуры, отделению волокон (в пучках пряжи) один от другого и/или изгибанию отдельных волокон, что увеличивает гибкость и прочность обработанной ткани на разрыв. Сгибание под действием высокоскоростной жидкой струи и механических ударов, например, эффективно придает мягкость обработанной ткани и улучшает прочность обработанной ткани на разрыв.

Важно, что полученные огнестойкие ткани вполне отвечают требованиям по воспламеняемости во многих случаях практического использования. Кроме того, эти ткани проявляют свойства тканей, обработанных клеевыми смолами, т.е. они не мнутся, сохраняют форму и складки при стирке без использования дополнительных клеевых смол. Обычно эти ткани не требуют глажения после сушки в барабане, что дает им преимущество при использовании в качестве тканей для пошива униформы.

Считается, что данный способ стимулирует химическую реакцию сочетания между реакционно-способной ТНР или конденсатом ТНР и гидроксильными группами целлюлозных волокон при повышенных температурах, связанных с отверждением, что приводит к ковалентному связыванию фосфорсодержащего огнезащитного реагента с волокнами хлопка. Реакционно-способная ТНР также осуществляет поперечную сшивку целлюлозных волокон (например, хлопковых волокон) таким образом, что внешний вид стиранной ткани улучшается (т.е. при стирке обработанные ткани ложатся более плоско, чем необработанные).

Как показано выше, в ванну с огнезащитным реагентом можно добавить пятновыводители и/или грязеотталкивающие реагенты либо по отдельности, либо в комбинации, с тем чтобы придать ткани дополнительные свойства устойчивости к пятнам и/или грязи. Эти свойства можно обеспечить без введения дополнительных стадий процесса, которые удлиняют производственный цикл и повышают стоимость ткани. Кроме того, использование предпочтительных пятновыводителей и грязеотталкивающих реагентов, описанных выше, не оказывает отрицательного действия на способность обработанной ткани удовлетворять требованиям воспламеняемости. В некоторых случаях введение этих соединений в ванну с огнезащитными реагентами улучшает стойкость огнезащитного состава.

Следующие неограничивающие примеры представляют огнестойкие ткани, изготовленные согласно способам настоящего изобретения.

ПРИМЕРЫ

Методы тестирования

Оценка: Воспламеняемость

Образцы тканей тестировали на воспламеняемость с помощью снабженного приборами манекена (обычно называемого «PYROMAN®») согласно тесту Test Method ASTM F1930, озаглавленному «Стандартный тест на огнестойкость одежды для защиты от огненной вспышки с использованием измерительного манекена», с использованием трехсекундной экспозиции. Этот тест позволяет определять свойства ансамблей одежды и покрытий на стационарном вертикально стоящем манекене при контакте с огненной вспышкой и калиброванном потоке тепла 2.0 кал/см2 с помощью ряда датчиков, вмонтированных в кожу манекена. Доля обгоревшего тела менее 50% считается пригодной согласно промышленному стандарту NFPA 2112-2007. Оценка: Электродуговое тестирование

Образцы тканей также оценивали на электродуговую защиту согласно тесту Test Method ASTM F1959, озаглавленному «Стандартный тест на электродуговую защиту материалов для шитья одежды». Этот тест направлен на определение электродуговой защиты материала или комбинации материалов. Приведенные ниже числовые значения представляют собой величины термической устойчивости к электродуговому воздействию Arc Thermal Performance Values (ATPV) для каждого примера, где более высокие значения показывает лучшую защиту от термического возгорания. Устойчивость к электродуговому воздействию по меньшей мере 4 кал/см2, но меньше 8 кал/см2 соответствует 1 категории опасности/риска (HRC) 1, устойчивость к электродуговому воздействию по меньшей мере 8 кал/см2, но меньше 25 кал/см2 удовлетворяет HRC 2, устойчивость к электродуговому воздействию по меньшей мере 25 кал/см2, но меньше 40 кал/см2 означает HRC 3 и устойчивость к электродуговому воздействию по меньшей мере 40 кал/см2 означает HRC 4.

Примеры 1-3

Пример 1

Использованная в примере 1 ткань представляла собой ткань шамбре с саржевым переплетением 2×1 и весом 5.69 унций/ярд2. Основная и уточная пряжи представляли собой смеси 88/12 по массе хлопка и нейлона.

Ткань была соткана из голубой основной пряжи и неокрашенной уточной пряжи. Ее изготовили на стандартном станке для непрерывной выработки врасправку с последующими стадиями расшлихтовки, промывки и сушки. Эту ткань использовали для дальнейшей обработки.

Огнезащитную обработку ткани проводили следующим образом. Ткань пропускали через ванну для пропитки с сульфатной солью предварительно полученного продукта конденсации тетракис(гидроксиметил)фосфония (ТНР) с мочевиной и катионным умягчителем до подачи в камеру отверждения. Концентрация соли ТНР составляла примерно 55 масс.% от массы раствора.

Соль ТНР вводили в реакцию с мочевиной на ткани с образованием промежуточного соединения, в котором фосфор находится в трехвалентном состоянии. Реакцию проводили на ткани при температуре примерно 330°F в течение примерно 1 мин с образованием ковалентных связей с волокнами целлюлозы, что придает более высокую устойчивость огнезащитного состава при промывках. Затем обработанную ткань пропускали через ванну с пероксидом, где пероксид окислял соединение фосфора, для закрепления огнезащитного реагента на поверхности ткани и превращения трехвалентного фосфора в устойчивую пятивалентную форму.

После огнезащитной обработки ткань снова сушили и обрабатывали дальше. Ее помещали в ширильную раму для аппретирования и пропускали через плюсовку, которая содержала ловушку для формальдегида, и в качестве смазки использовали полиэтилен высокой плотности. Ткань загружали на иголки ширильной рамы с примерно 3% избытком и сушили в печах примерно при 160°С (320°F) в течение примерно 70 сек.

После химического аппретирования ткань обрабатывали механически с помощью множества струй воздуха при высоком давлении (40-90 фунт/кв.дюйм), которые вызывали вибрацию ткани, и в результате получили мягкую ткань с повышенной прочностью на разрыв. Механическая обработка подробно описана в патентах США 4837902; 4918795 и 5822835, все Dischler. После механической обработки ткань обработали в санфоризаторе для компактности и предварительной усадки.

Пример 2

Ткань, использованная в примере 2, представляла собой промышленную ткань шамбре с саржевым переплетением 2х1 от Westex. Ткань была получена в качестве образца для рекламного проспекта для торговой выставки 2008 г. Пряжа основы представляла собой смесь 75/25 по массе хлопка и нейлона голубой окраски, и уточная пряжа представлял собой 100% хлопка (белого) для суммарной смеси 88/12 по массе хлопка и нейлона. Считают, что для получения продукции Westex используют огнезащитную аммиачную обработку, описанную в спецификации, и механическую обработку.

Пример 3

Ткань, использованная в примере 3, представляла собой промышленную огнестойкую жесткую ткань с саржевым переплетением 2×1 от Bulwark в виде саржевой рубашки цвета хаки Bulwark Excel FR 6.0 oz 2×1. Рубашку купили у VF Imagewear, Bulwark's parent company в сентябре 2009 г. ID продукта был SLU6KH, талия RG, длина XL. Пряжа основы представляла собой смесь 75/25 по массе хлопка и нейлона, уточная пряжа представляла собой 100% хлопок в суммарной смеси 88/12 по массе хлопка и нейлона, и ткань имела цвет хаки. Считают, что для получения продукции Bulwark использовали огнезащитную аммиачную обработку, описанную в спецификации, и не ясно, применялась ли механическая обработка ткани.

В примерах 1-3 использовали саржевые пряжи с весом менее 7 унций/ярд2. Каждая ткань имела при получении толщину менее 19.5 тысячных дюйма и толщину после 3 домашних стирок менее 25 тысячных дюйма. Как видно из таблицы 1, ни один из примеров 1-3 не удовлетворяет требованиям устойчивости к электродуговому воздействию категории HRC2 (более или равен 8 кал/см2).

Примеры 4-6

Пример 4

Использованная в примере 4 ткань представляла собой ткань с сатиновым переплетением 4×1 и весом при получении 6.9 унций/ярд2. Основная и уточная пряжи представляли собой смеси 88/12 по массе хлопка и нейлона. Ткань обработали так же, как в примере 1, за исключением того, что ткань имела бледно-голубой цвет и не подвергалась механической обработке.

Пример 5

Использованная в примере 5 ткань представляла собой ткань с сатиновым переплетением 4×1 и весом при получении 6.48 унций/ярд2. Основная и уточная пряжи представляли собой смеси 88/12 по массе хлопка и нейлона. Ткань обработали так же, как в примере 1 (включая огнезащитную обработку, обработку от формальдегида, смазку, механическое аппретирование и обработку в санфоризаторе), за исключением того, что ткань была темно-синей.

Пример 6

Использованная в примере 6 ткань представляла собой ткань с сатиновым переплетением 4×1 и весом при получении 6.29 унций/ярд2. Основная и уточная пряжи представляли собой смеси 88/12 по массе хлопка и нейлона. Ткань обработали так же, как в примере 1, за исключением того, что вместо огнезащитной обработки мочевинным способом (как описано в спецификации) использовали аммиачный способ.

Как видно из таблицы 2, пример 4, ткань не обрабатывали механически и она была не толще 19.5 тысячных дюйма или не толще примерно 25 тысячных дюйма после 3 стирок. Пример 4 не удовлетворяет требованиям устойчивости к электродуговому воздействию категории HRC2. Примеры 5 и 6 удовлетворяли всем ограничениям, в частности ткани имели вес менее 7 унций/ярд2, толщину при получении более 19.5 тысячных дюйма, толщину после 3 стирок более 25 тысячных дюйма и воздухопроницаемость более примерно 60 куб. фут/мин. Эти примеры 5 и 6 прошли тестирование на электродуговое воздействие HRC2 и требования тестирования на пироманекене.

Примеры 7-10

Пример 7

Использованная в примере 7 ткань представляла собой ткань с саржевым переплетением и весом при получении 7.69 унций/ярд2. Основная и уточная пряжи представляли собой смеси 88/12 по массе хлопка и нейлона. Ткань обработали так же, как в примере 1 (включая огнезащитную обработку, обработку от формальдегида, смазку, механическое аппретирование и обработку в санфоризаторе), за исключением того, что ткань была темносиней.

Пример 8

Использованная в примере 8 ткань представляла собой ткань с саржевым переплетением 3×1 и весом при получении 7.45 унций/ярд2. Основная пряжа представляла собой смесь 75/25 по массе хлопка и нейлона и уточная пряжа представляла собой 100% хлопок. Ткань обработали так же, как в примере 1 (включая огнезащитную обработку, обработку от формальдегида, смазку, механическое аппретирование и обработку в санфоризаторе), за исключением того, что ткань была темносиней.

Пример 9

Использованная в примере 9 ткань была саржей промышленного производства 7 oz 3×1 Excel FR для спецодежды, приобретенной от Bulwark в 2008 г., ID CLBNV2. Устойчивость одежды к электродуговому воздействию соответствует уровню 8.6 ATPV. Основная пряжа представляла собой смесь 75/25 по массе хлопка и нейлона и уточная пряжа представляла собой 100% хлопок. Ткань была окрашена в цвет хаки. Считают, что продукция Bulwark прошла огнезащитную аммиачную обработку согласно спецификации, но не ясно, подвергалась ли она механической обработке.

Пример 10

Использованная в примере 10 ткань представляла собой промышленную огнестойкую ткань саржевого переплетения 3×1 от Westex в виде 7 oz Westex Indura Ultrasoft Style 301 Shirting. Основная пряжа представляла собой смесь 75/25 по массе хлопка и нейлона и уточная пряжа была 100% хлопком. Ткань была окрашена в темно-синий цвет. Считают, что при изготовлении продукции Westex использовали огнезащитную аммиачную обработку согласно спецификации и механическую обработку.

Как видно из таблицы 3, каждый из примеров 7-10 удовлетворяет тестам на огнестойкость, однако ткани во всех примерах 7-10 имеют вес более 7 унций/ярд2. Эти более тяжелые ткани не являются предпочтительными, т.к. они имеют тенденцию к утяжелению и менее проницаемы по воздуху, что делает такую одежду менее комфортной в носке.

Как видно из примеров 1-10, только ткани из примеров 5 и 6 имеют малый вес, большую толщину, высокую проницаемость по воздуху и проходят оба теста - с пироманекеном и с электродуговой защитой - для подбора огнестойкого и устойчивого к электродуговому воздействию огнезащитных покрытий для легких сатинов.

Удаление формальдегида

Ткань из 88% хлопкового волокна и 12% нейлонового волокна 6,6 была окрашена и аппретирована огнезащитным составом, содержащим конденсат тетракис(гидроксиметилфосфония) с мочевиной, и была пропитана различными растворами для последующей обработки. Количество выделяемого формальдегида определяли с помощью теста ААТСС Test Method 112 - «Определение выделения формальдегида из тканей: способ в запаянном сосуде». Результаты приведены в виде м.д. детектируемого формальдегида в расчете на массу тестируемой ткани.

Как видно из таблицы 4, карбогидразид в концентрации по меньшей мере 1.6% от массы ткани приводит к выделению формальдегида в количестве менее 75 м.д. Гидразиды адипиновой и щавелевой кислот действительно уменьшают количество выделяемого формальдегида по сравнению с контролем и могут уменьшить еще более, если добавить их в большее высокой концентрации.

Пример 11

Этот пример демонстрирует влияние обработки огнестойкого текстиля, как здесь описано, соединением гидразида на количество выделяемого формальдегида.

Ткань с весом примерно 7 унций/ярд2, полученная переплетением основной и уточной пряжи и представляющая собой смесь примерно 88 масс.% хлопковых и 12 масс.% нейлоновых волокон, обработали, как описано выше. В частности ткань обработали водной смесью конденсата тетракис(гидроксиметилфосфония) с мочевиной и мочевины и нанесенную смесь затем высушили и подвергли отверждению с образованием на ткани соединения трехвалентного фосфора. Затем ткань обработали в ванне с пероксидом для превращения соединения трехвалентного фосфора в пятивалентную форму.

Полученный огнеупорный текстиль затем пропитывали водным раствором, содержащим 4 масс.% гидрохлорида семикарбазида, при давлении прижимных валков примерно 40 фунт/кв.дюйм. После пропитки текстиль высушили в конвекционной печи при температуре примерно 300°F в течение примерно 3 мин.

Количество выделяемого формальдегида в полученном обработанном текстиле определяли с помощью теста ААТСС Test Method 112 - «Определение выделения формальдегида из тканей: способ в запаянном сосуде». Количество выделенного формальдегида из огнеупорного текстиля, обработанного гидрохлоридом семикарбазида, составило примерно 56 м.д., в то время как количество выделенного формальдегида из аналогичного огнеупорного текстиля, не обработанного гидрохлоридом семикарбазида, составило примерно 511 м.д.

Все ссылки, включая публикации, патентные заявки и патенты, процитированные здесь, включены в той же степени, как если бы каждая ссылка была отдельно и конкретно включена и сформулирована во всей полноте.

Использование терминов «один» («a», «an» и «the») и аналогичные ссылки в контексте описания изобретения (особенно в контексте последующей формулы) следует считать относящимися как к единичным, так и многим объектам, если не указано иное или имеется явное противоречие в контексте. Термины «состоящий», «имеющий», «включающий» и «содержащий» следует понимать как открытые (т.е. «включающий, но не ограничивающийся этим»), если не отмечено иное. Приведение интервалов значений просто служит более коротким способом указания отдельных значений, попадающих в интервал, если не обозначено иное, и каждое отдельное значение включается в спецификацию, как если бы оно было приведено индивидуально. Все описанные способы можно осуществлять в любом подходящем порядке, если не отмечен другой вариант или он явно противоречит контексту. Использование любого и всех примеров или язык примеров (например, «такой как») служит просто для лучшего освещения изобретения и не устанавливает предела объему изобретения, если не указано другое. Ни одно выражение в спецификации не следует понимать как указание на любой незаявленный элемент, что существенно для практики изобретения.

Здесь описаны предпочтительные варианты данного изобретения, включая наилучший способ осуществления изобретения, известный изобретателям. Специалистам в данной области после ознакомления с приведенным описанием могут быть очевидны вариации этих предпочтительных вариантов. Изобретатели ожидают, что квалифицированные работники применят такие вариации соответствующим образом, и изобретение будет осуществлено на практике иначе, чем конкретно описано здесь. Соответственно изобретение включает все модификации и эквиваленты предметов, приведенных в пунктах прилагаемой формулы, в рамках дозволенного применяемой правовой нормой. Кроме того, любые комбинации описанных выше элементов во всех возможных вариантах входят в состав изобретения, если не указано иное или не имеется явного смыслового противоречия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕСТОЙКИЕ ТЕКСТИЛЬНЫЕ МАТЕРИАЛЫ | 2011 |

|

RU2531462C2 |

| ОГНЕСТОЙКАЯ ТКАНЬ | 2016 |

|

RU2705605C2 |

| ФОСФОРСОДЕРЖАЩИЙ ПОЛИМЕР, ИЗДЕЛИЕ И СПОСОБ ДЛЯ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2638212C2 |

| ОГНЕУПОРНАЯ КОМПОЗИЦИЯ И СОДЕРЖАЩИЕ ЕЕ ТЕКСТИЛЬНЫЕ МАТЕРИАЛЫ | 2012 |

|

RU2572970C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ИЗ ЦЕЛЛЮЛОЗНЫХ И СИНТЕТИЧЕСКИХ ВОЛОКОН | 2018 |

|

RU2714084C1 |

| ТКАНЬ | 1989 |

|

RU2041984C1 |

| СПОСОБ ОБРАБОТКИ ЦЕЛЛЮЛОЗНОЙ ТКАНИ ДЛЯ ПРИДАНИЯ ЕЙ ОГНЕУПОРНЫХ СВОЙСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2032781C1 |

| ПРЯЖА И ТКАНИ ИЗ СМЕСИ ВОЛОКОН, СОДЕРЖАЩЕЙ ОКИСЛЕННЫЕ ПОЛИМЕРНЫЕ ВОЛОКНА | 2010 |

|

RU2552248C2 |

| ТРИКОТАЖНОЕ ПОЛОТНО И ОДЕЖДА НИЖНЕГО СЛОЯ С УЛУЧШЕННЫМИ ТЕРМОЗАЩИТНЫМИ СВОЙСТВАМИ, ИЗГОТОВЛЕННАЯ ИЗ НЕГО | 2008 |

|

RU2494179C2 |

| Способ придания огнестойкости материалу, содержащему целлюлозные волокна | 1988 |

|

SU1830090A3 |

Изобретение относится к огнестойкому текстилю, который можно использовать для спецодежды и полотна для защиты от электродугового и огневого воздействия. Огнестойкий текстиль содержит ткань сатинового переплетения, состоящую из 70-100 мас.% целлюлозных волокон и 0-30 мас.% термопластичных синтетических волокон. Ткань имеет толщину по меньшей мере 19,5 тысячных дюйма, толщину по меньшей мере 25 тысячных дюйма после 3 домашних стирок при 1200F, воздухопроницаемость по меньшей мере 60 куб. фут/мин и вес менее примерно 7 унций/ярд2. Ткань сатинового переплетения содержит также пропитку, которая включает соль тетракис(гидроксиметил)фосфония или продукт ее конденсации и химическое вещество, которое выбирают из группы, состоящей из мочевины, гуанидинов, гуанилмочевины, гликолурила и полиаминов. После отверждения при нагревании и окисления часть целлюлозных волокон содержит заполимеризованное фосфатное соединение пятивалентного фосфора. Изобретение обеспечивает легкость ткани и необходимую защиту от электродугового и огневого воздействия. 5 н. и 21 з.п. ф-лы, 4 табл., 11 пр.

1. Огнестойкий текстиль, содержащий:

ткань сатинового переплетения, состоящую из примерно 70-100 масс.% целлюлозных волокон и примерно 0-30 масс.% термопластичных синтетических волокон, которая имеет начальную толщину по меньшей мере 19,5 тысячных дюйма, толщину после 3 домашних стирок при 120°F по меньшей мере 25 тысячных дюйма, воздухопроницаемость по меньшей мере 60 куб. фут/мин и вес менее примерно 7 унций/ярд2;

пропитку ткани сатинового переплетения, включающую соль тетракис(гидроксиметил)фосфония или продукт ее конденсации и химическое соединение, выбранное из группы, состоящей из мочевины, NH3, гуанидинов, гуанилмочевины, гликолурила и полиаминов;

так что, когда ткань сатинового переплетения после нанесения пропитки подвергают отверждению путем нагревания и окислению, по меньшей мере часть целлюлозных волокон содержит заполимеризованные фосфатные соединения пятивалентного фосфора.

2. Огнестойкий текстиль по п.1, который удовлетворяет требованиям категории защиты HRC 2 для NFPA 70E/ASTM F 1506 и также удовлетворяет требованиям NFPA 2112 в тесте согласно ASTM F 1930.

3. Огнестойкий текстиль по п.1, в котором ткань сатинового переплетения имеет вес менее 6,5 унций/ярд2.

4. Огнестойкий текстиль по п.1, в котором пропитка включает соль тетракис(гидроксиметил)фосфония или продукт ее конденсации, мочевину и катионный умягчитель.

5. Огнестойкий текстиль по п.1, в котором фосфатные соединения пятивалентного фосфора содержат амидные связующие группы.

6. Огнестойкий текстиль по п.1, в котором фосфатные соединения пятивалентного фосфора содержат связующие аминогруппы.

7. Огнестойкий текстиль по п.1, содержащий также гидразидное соединение в количестве не менее примерно 0,5% от массы ткани.

8. Огнестойкий текстиль по п.7, в котором гидразидное соединение представляет собой химическое соединение, которое выбирают из группы, состоящей из карбогидразида, семикарбогидразида, гидразида адипиновой кислоты, гидразида щавелевой кислоты, гидразида малеиновой кислоты, гидразида галогензамещенной бензойной кислоты, бензгидразида, гидразида гидроксибензойной кислоты, гидразида дигидроксибензойной кислоты, гидразида аминобензойной кислоты, гидразида алкилзамещенной бензойной кислоты, ацетгидразида, гидразида каприловой кислоты, гидразида декановой кислоты, гидразида гексановой кислоты, гидразида малоновой кислоты, гидразида муравьиной кислоты, гидразида оксамовой кислоты, гидразида толуолсульфокислоты, гидразида пропионовой кислоты, гидразида салициловой кислоты и тиосемикарбонилгидразида.

9. Огнестойкий текстиль по п.7, в котором гидразидное соединение представляет собой карбогидразид.

10. Огнестойкий текстиль по п.7, в котором ткань содержит выделяемый формальдегид в количестве 100 м.д. или менее согласно тесту ААТСС Test Method 112.

11. Огнестойкий текстиль, включающий:

(a) текстильную основу, состоящую из примерно 70-100 масс.% целлюлозных волокон и примерно 0-30 масс.% термопластичных синтетических волокон;

(b) аппрет, наносимый на текстильную основу, который включает:

(i) соль тетракис(гидроксиметил)фосфония или продукт ее конденсации; и

(ii) реагент, который выбирают из группы, состоящей из мочевины, гуанидинов, гуанилмочевины, гликолурила, полиаминов и их смесей;

причем после того, как текстильная основа с нанесенным аппретом была отверждена при нагревании и окислена, целлюлозные волокна содержат фосфатное соединение пятивалентного фосфора, заполимеризованное в них, причем фосфатное соединение пятивалентного фосфора содержит амидные связующие группы; и

(c) гидразидное соединение, нанесенное на текстильную основу.

12. Огнестойкий текстиль по п.11, в котором гидразидное соединение является химическим соединением, которое выбирают из группы, состоящей из карбогидразида, семикарбогидразида, гидразида адипиновой кислоты, гидразида щавелевой кислоты, гидразида малеиновой кислоты, гидразида галогензамещенной бензойной кислоты, бензгидразида, гидразида гидроксибензойной кислоты, гидразида дигидроксибензойной кислоты, гидразида аминобензойной кислоты, гидразида алкилзамещенной бензойной кислоты, ацетгидразида, гидразида каприловой кислоты, гидразида декановой кислоты, гидразида гексановой кислоты, гидразида малоновой кислоты, гидразида муравьиной кислоты, гидразида оксамовой кислоты, гидразида толуолсульфокислоты, гидразида пропионовой кислоты, гидразида салициловой кислоты и тиосемикарбонилгидразида.

13. Огнестойкий текстиль по п.12, в котором гидразид включает карбогидразид.

14. Огнестойкий текстиль по п.12, в котором гидразидное соединение наносят на текстильную основу в количестве не менее примерно 0,5% от массы ткани.

15. Огнестойкий текстиль, содержащий:

(a) текстильную основу, состоящую из примерно 70-100 масс.% целлюлозных волокон и примерно 0-30 масс.% термопластичных синтетических волокон;

(b) аппрет, нанесенный на текстильную основу, который содержит фосфорсодержащее соединение, причем фосфорсодержащее соединение включает множество фосфиноксидных групп пятивалентного фосфора с ковалентно связанными амидными связующими группами, а по меньшей мере часть фосфиноксидных групп пятивалентного фосфора ковалентно связаны с тремя амидными связующими группами; и

(c) гидразидное соединение, нанесенное на текстильную основу.

16. Огнестойкий текстиль по п.15, в котором по меньшей мере часть фосфиноксидных групп пятивалентного фосфора соответствует следующей структуре:

.

.

17. Способ изготовления огнестойкого текстиля по любому из пп.1, 11, 15, включающий:

a) обеспечение ткани сатинового переплетения, которая включает первое множество пряжи в первом направлении и второе множество пряжи во втором направлении, по существу перпендикулярном первому направлению, причем ткань состоит из примерно 70-100 масс.% целлюлозных волокон и примерно 0-30 масс.% термопластичных синтетических волокон;

b) нанесение на ткань пропитки, содержащей соль тетракис(гидроксиметил)фосфония или продукт ее конденсации и химическое соединение, которое выбирают из группы, состоящей из мочевины, NH3, гуанидинов, гуанилмочевины, гликолурила и полиаминов;

c) отверждение пропитки на ткани под действием температуры примерно 130°C-190°C;

d) вымачивание отвержденной ткани в ванне с пероксидом для окисления в целлюлозных волокнах соединения трехвалентного фосфора в фосфатное соединение пятивалентного фосфора;

e) механическую обработку ткани, после которой ткань сатинового переплетения имеет толщину по меньшей мере 19,5 тысячных дюйма, воздухопроницаемость по меньшей мере 60 куб. фут/мин и вес менее примерно 7 унций/ярд2.

18. Способ по п.17, в котором огнестойкий текстиль удовлетворяет требованиям категории защиты HRC 2 согласно NFPA 70E/ASTM F 1506 и NFPA 2112 согласно тесту ASTM F 1930.

19. Способ по п.17, в котором ткань сатинового переплетения имеет вес менее 6,5 унций/ярд2.

20. Способ по п.17, в котором фосфатное соединение пятивалентного фосфора содержит амидные связующие группы.

21. Способ по п.17, дополнительно включающий нанесение на ткань раствора или дисперсии гидразидного соединения и сушку ткани таким образом, что температура ткани не превышает примерно 300°F.

22. Способ по п.21, в котором раствор или дисперсия содержит также буферное соединение и рН ткани после сушки составляет примерно 4-8.

23. Способ изготовления огнестойкого текстиля с защитными свойствами от электродуги по любому из пп.1, 11, 15, включающий:

a) обеспечение ткани сатинового переплетения, которая включает первое множество пряжи в первом направлении и второе множество пряжи во втором направлении, по существу перпендикулярном к первому направлению, причем ткань состоит из примерно 70-100 масс.% целлюлозных волокон и примерно 0-30 масс.% термопластичных синтетических волокон;

b) нанесение на ткань пропитки, содержащей соль тетракис(гидроксиметил)фосфония или продукт ее конденсации химическим соединением, которое выбирают из группы, состоящей из мочевины, NH3, гуанидинов, гуанилмочевины, гликолурила и полиаминов;

c) последующую сушку ткани при температуре ниже примерно 270°F до влагосодержания примерно 10-20 масс.%;

d) помещение высушенной ткани в атмосферу, содержащую газообразный аммиак, и реакцию аммиака с солью или предварительным конденсатом с образованием нерастворимого продукта;

e) вымачивание ткани со стадии d) в ванне с пероксидом для окисления соединения трехвалентного фосфора до фосфатного соединения пятивалентного фосфора в целлюлозных волокнах; и

f) механическую обработку ткани, причем после механической обработки ткань с сатиновым переплетением имеет толщину по меньшей мере 19,5 тысячных дюйма, воздухопроницаемость по меньшей мере 60 куб. фут/мин и вес менее примерно 7 унций/ярд2.

24. Способ по п.23, в котором фосфатное соединение пятивалентного фосфора содержит связующие аминогруппы.

25. Способ по п.23, в котором огнестойкий текстиль удовлетворяет требованиям категории защиты HRC 2 согласно NFPA 70E/ASTM F 1506 и NFPA 2112 согласно тесту ASTM F 1930.

26. Способ по п.23, в котором ткань с сатиновым переплетением имеет вес менее 6,5 унций/ярд2.

| US 5223334 A, 29.06.1993 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 4842609 A, 27.06.1989 | |||

| CN 101181677 A, 21.05.2008 | |||

| US 4909805 A, 20.03.1990 | |||

| СПОСОБ ОГНЕСТОЙКОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2034943C1 |

Авторы

Даты

2014-08-27—Публикация

2010-09-21—Подача