Изобретение относится к автомобильному и железнодорожному транспорту, где существует необходимость снятия опрокидывающих моментов грузовой платформы.

Известно устройство для регулирования наклона кузова вагона рельсового транспортного средства [1], которое содержит пару воздушных рессор для регулирования положения кузова, электрических реле для подведения и выпускания среды, переключающих датчиков, соединенных между собой параллельно и замыкающих контакты при достижении определенного ускорения кузова вагона в боковом направлении.

Недостатками устройства являются низкая надежность релейных схем регулирования; получение управляющего сигнала дискретного типа; ограниченность угла крена кузова за счет малого хода рессор.

Известно транспортное средство [2], которое имеет кузов, установленный на колесном шасси или тележке, гидро- или пвевмоцилиндры, работающие от управляющих сигналов акселерометра или гидроскопического устройства и обеспечивающие наклон кузова относительно шасси и его перемещения в поперечном направлении при перемещении транспортного средства по кривой траектории.

Недостатками транспортного средства является то, что регулирование и перемещение кузова производится только на криволинейных участках пути и невозможно на откосах и неровностях дороги.

Известен способ повышения надежности в системе регулирования-крена корпуса железнодорожного вагона с пневматическими рессорами [3], который включает регулирование крена вагона, автоматическое управление клапанами подачи и отвода воздуха из пневматических рессор. Клапана подачи и отсоса воздуха расположены внутри воздуховодных каналов и управление ими производится сигналами устройства, которое включается в момент отказа системы регулирования крена.

Недостаком способа является то, что система регулирования крена корпуса включается в момент отказа системы регулирования крена.

Известно устройство для управления одно- или многоосными тележками единиц рельсового подвижного состава в зависимости от кривизны пути [4], включающее подвижную тележку и кузов, перемещающийся относительно тележки в горизонтальной плоскости, между ними размещены две пневматические рессоры, наполнение которых регулируется в соответствии с кривизной пути. При этом агрегаты управления получают импульсы от расположенных на тележках напольных органов, на которые воздействуют контактные датчики, укрепленные на рельсах. В качестве наполняющего органа применяется генератор, использующий эффект Холла, который получает импульс от постоянного магнита, жестко укрепленного на рельсе.

Недостатком устройства является необходимость устанавливать на криволинейных участках магниты - датчики.

Известно опорное устройство для тележки подвижного состава [5], обеспечивающие возможность регулирования наклона корпуса вагона при помощи гидроцилиндров, для того чтобы свести к нулю неуравновешенное ускорение устанавливают подпятник, один элемент которого имеет степень свободы в направлении качения и обладает жесткой связью при смещении в направлении поворота, а второй контактирует с первым элементом, служит для передачи веса вагона на тележку и имеет степень свободы только в направлении поворота. На элементах установлены скользящие фрикционные упоры, обеспечивающие сопротивление трения по отношению к смещению в направлении поворота, что вызывает силу, ослабляющую сопротивление трения и снижающую величину колебаний тележки.

Недостатком устройства является наличие механических и фрикционных связей, вызывающий быстрый износ элементов.

Известно устройство гидравлического типа для предотвращения крена подвижного состава [6], включающее гидравлические цилиндры, установленные симметрично под грузовой платформой напротив колес, корпуса которых связаны шарнирно с колесной рамой, а штоки - с основанием платформы. Гидравлические цилиндры соединены между собой так, что верхняя полость одного цилиндра трубопроводом связана с нижней полостью другого, а нижняя полость второго связана с верхней полостью первого. Между гидравлическими цилиндрами встроен переключающий клапан электромагнитного типа, который соединен с трубопроводами цилиндров. Клапан переключается при получении управляющего сигнала от чувствительного рычажного механизма в момент качки платформы и перераспределяет потоки между полостями цилиндров, которые работают как демпферы, поглощающие колебания.

Недостатками устройства является дискретность работы, низкая надежность работы механических частей и замкнутость гидравлической системы.

Известно устройство для предотвращения крена подвижного состава [7], принятое за прототип, включающее гидравлические цилиндры, установленные симметрично под грузовой платформой напротив колес, корпуса которых связаны шарнирно с колесной рамой, а штоки - с основанием платформы, которые разделены рессорами. Гидроцилиндры соединены между собой так, что верхняя полость одного цилиндра связана трубопроводом с нижней полостью другого, а верхняя полость второго - с нижней полостью первого. Между колесной рамой и основанием грузовой платформы установлено клапанное устройство, встроенное параллельно в систему трубопроводов гидравлических цилиндров. Клапанное устройство кинематически связано с рычажным механизмом, чувствительным к качке платформы. При сильном крене платформы золотниковый плунжер клапанного устройства перемещается рычажным механизмом в соответствии с величенной крена. Гидравлические потоки перераспределяются золотниковым плунжером так, что гидроцилиндры выравнивают платформу. Замкнутость гидросистемы исключает введение специального источника давления жидкости к гидроцилиндрам, являющимся исполнительными органами.

Недостатками устройства являются наличие рычажной системы, вырабатывающей импульс для передвижки золотникового плунжера, замкнутость гидросистемы.

Задачами предлагаемого изобретения являются повышение устойчивости транспортных средств, надежности работы системы регулирования крена грузовой платформы, управление ее стабилизацией за счет получения от реверсивных гидроцилиндров непрерывного управляющего сигнала на криволинейных участках и неровностях дороги и откосах.

Решение поставленных задач достигается тем, что при появлении опрокидывающих моментов на криволинейных участках дороги, откосах, неровностях дороги в реверсивных гидроцилиндрах, установленных V-образно так, что корпуса цилиндров закрепляются шарнирно по продольной оси на ходовой части, а штоки симметрично на краях грузовой платформы, возникает разность давлений между верхними и нижними их полостями, которая воспринимается регулятором давления, выполненным в виде распределительной камеры, где расположен уравновешенный калибровочными пружинами двухсторонний переключающий клапан, обеспечивающий перемещение золотника в распределительной камере, переключающего режимы работы реверсивных гидроцилиндров на каналы подачи жидкости под давлением от внешнего источника при сильных качках или в замкнутой гидравлической системе при слабых возмущениях.

Повышение надежности работы системы достигается за счет замены механических, электрических, магнитных и гироскопических датчиков для получения управляющего сигнала на гидравлические, роль которых выполняют реверсивные гидроцилиндры, одновременно служащие исполнительными органами для регулирования крена и стабилизации грузовой платформы.

Сравнение предлагаемого решения с прототипом и другими аналогичными решениями в данной области техники дает основания утверждать о его соответствии критериям “Новизна” и “Изобретательский уровень”.

Работа гидравлического устройства для повышения устойчивости транспортных средств поясняется чертежами.

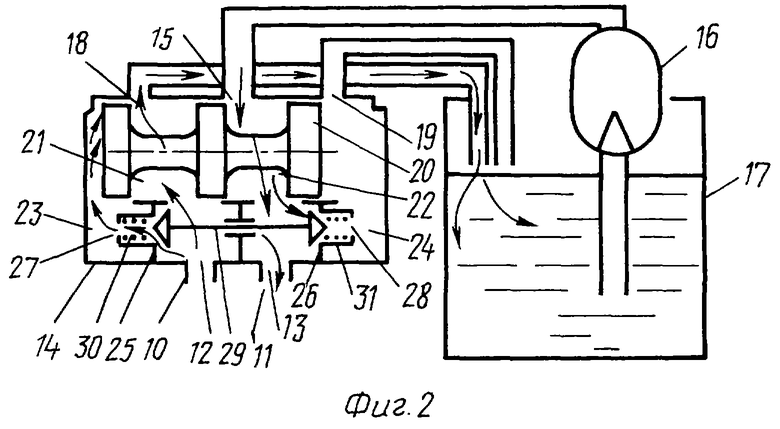

Фиг.1 - транспортное устройство (вид сзади).

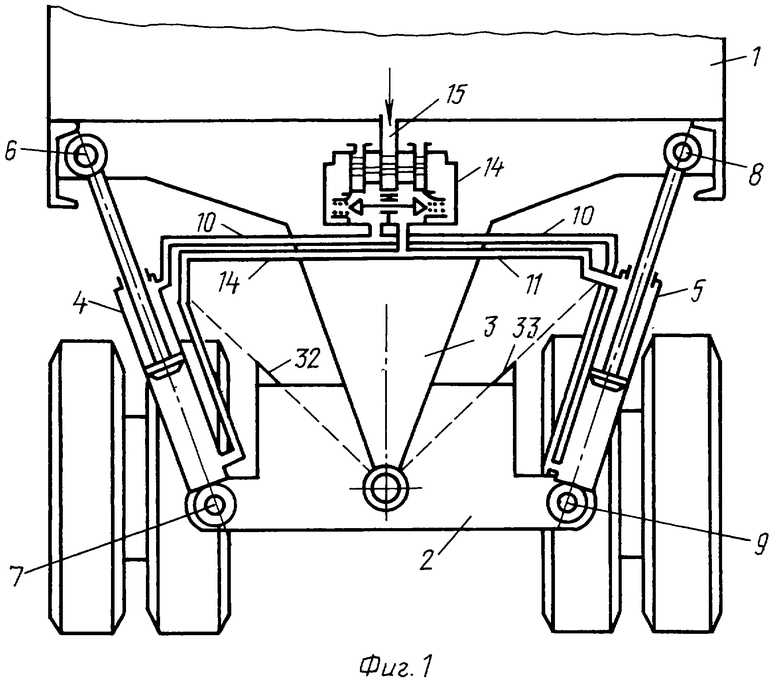

Фиг.2 - схема включения регулятора давления в гидравлическую систему транспортного устройства.

Гидравлическое устройство для повышения устойчивости транспортных средств устанавливается между грузовой платформой 1, которая закреплена на ходовой части 2 транспортного средства шарнирно поворотными соединениями 3, расположенными на продольной оси ходовой части на переднем и заднем ее торцах, и включает гидравлическую систему, состоящую из реверсивных гидроцилиндров 4, 5, расположенных под некоторым углом к горизонтальной плоскости ходовой части, обеспечивающих поддержание грузовой платформы, цилиндры которых закреплены шарнирно поворотными соединениями 7, 9 на ходовой части, а штоки закреплены симметрично шарнирами 6, 8 относительно краев грузовой платформы; гидромагистралей (трубопроводов) 10, 11, соединяющих верхние и нижние полости противоположных реверсивных гидроцилиндров, подключенных через отверстия 12, 13 к регулятору давления 14, имеющему подводящее отверстие 15, соединенное с масленым насосом давления 16, обеспечивающим подачу жидкости из бака 17 в гидросистему, а также двух отверстий, симметрично смещенных к торцам регулятора, через которые происходит сброс жидкости из гидросистемы в бак.

Регулятор давления разделен на камеру переключения 23 и золотниковую камеру 24 с золотником 20, который перекрывает подводящее 15, отводящие 18, 19 отверстия магистралей, полости 21, 22, 23, 24 золотниковой и переключающей камер отделенными перегородками 25, 26 с отверстиями 27, 28, перекрываемый распределительным клапаном 29, уравновешенным калиброванными пружинами 30, 31, вставленными в эти отверстия. Чтобы избежать полного опрокидывания грузовой платформы при отказе гидросистемы, на ходовой части устанавливают торцевые упоры 32, 33.

Работа устройства заключается в следующем.

При движении транспортного средства на прямолинейном и горизонтальном участке дороги, когда на грузовую платформу не действуют опрокидывающие силы, давление в верхних и нижних полостях гидроцилиндров 4, 5, соответственно в гидромагистралях 10, 11 и в полостях золотниковой камеры 23, 24, уравновешено, поэтому золотник 20 перекрывает подводящее отверстие 15, служащее для перепуска жидкости из бака 17 посредством насоса 16 в регулятор давления 14 и отверстия 18, 19 для сброса жидкости в бак 17, т.е. гидросистема замкнута и гидроцилиндры работают в режиме плавного перемещения своих штоков.

При движении транспортного средства по откосам и криволинейным участкам дороги возникают опрокидывающие моменты грузовой платформы 1, что вызывает, например, при крене вправо повышенное давление в нижней полости гидроцилиндра 5 и верхней полости гидроцилиндра 4, а также в гидромагистрали 10 и полостях 21 и 23 золотниковой камеры, т.к. жидкость практически не сжимаема, которое обеспечивает сдвиг золотника 20 вправо, что соединяет подводящее отверстие 15 с золотниковой полостью 21. Насос 16 нагнетает гидрожидкость в гидромагистраль 10 и заставляет работать гидроцилиндры 4, 5 в противоположном направлении, и обеспечивает плавное смещение грузовой платформы в обратном направлении. При этом повышение давления в полости 21 вызывает перекрытие отверстия 27 переключающим клапаном 29, что стопорит дальнейшее перемещение золотка 20. При возникновении крена грузовой платформы влево в работу вступают противоположные полости реверсивных гидроцилиндров 4, 5, соединенные с гидромагистралью 11, и процесс идет в той же последовательности, только в правой части регулятора давления. Дискретное передвижение золотника 20 обеспечивается переключающим клапаном 29, уравновешенным калиброванными пружинами 30, 31, срабатывающим при изменении давления в гидромагистралях 10, 11, которое при движениях транспортного средства на неровностях может меняться непрерывно.

При принудительном перемещении золотника 20 в ту или иную сторону гидроцилиндры 4, 5 обеспечивают максимальный крен грузовой платформы на величину раздвижки гидроцилиндров, что позволяет разгружать грузовую платформу самосвалом.

ЛИТЕРАТУРА

1. Заявка №53-16967. Япония. Устройство для регулирования наклона кузова вагона рельсового транспортного средства. МКИ В 61 F 5/22. Публикация 05.06.1978, №5-425.

2. Заявка №1466445. Великобритания. Транспортное средство МКИ В 61 F 5/22. Публикация 09.03. 1977, №4589.

3. Заявка №53-11723. Япония. Способ повышения надежности в системе регулировки крена корпуса железнодорожного вагона с пневматическими рессорами. МКИ В 61 F 5/22. Публикация 01.07.1968, №2-327.

4. Заявка №1240915. ФРГ. Устройство для управления одно- или многоосными тележками единиц рельсового подвижного состава в зависимости от кривизны пути. МКИ В 61 F 5/22. Публикация 1967, №21(24.5).

5. Заявка №41-37200. Япония. Опорное устройство для тележки подвижного состава железнодорожного транспорта. МКИ В 61 F 5/16. Публикация 22.04.1971, №41-14970.

6. Заявка №53-16967. Япония. Устройство гидравлического типа для предотвращения крена подвижного состава. МКИ В 61 F 5/02. Публикация 04.06. 1970, №45-16002.

7. Заявка №41-55349. Япония. Устройство для регулирования наклона кузова вагона рельсового транспортного средства. МКИ В 61 F 5/02. Публикация 04.06.1970, №45-16001.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ СТАБИЛИЗАТОР ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2023 |

|

RU2807559C1 |

| ЛОКАЛЬНАЯ СИСТЕМА ОТОПЛЕНИЯ | 2005 |

|

RU2305821C2 |

| СИСТЕМА НАКЛОНА КУЗОВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2012 |

|

RU2492085C1 |

| СИСТЕМА НАКЛОНА КУЗОВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2011 |

|

RU2476338C1 |

| УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНОЙ СТАБИЛИЗАЦИИ КУЗОВА САМОСВАЛЬНОГО ТРАНСПОРТНОГО СРЕДСТВА ПРИ ЗАДНЕЙ РАЗГРУЗКЕ | 2017 |

|

RU2679758C1 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2573100C1 |

| Устройство компенсации крена кузова вагона рельсового транспорта при прохождении кривых | 1990 |

|

SU1788934A3 |

| Транспортное средство | 1984 |

|

SU1324871A1 |

| Опорно-поворотное устройство двухосного прицепа | 2022 |

|

RU2792193C1 |

| ВАГОН ДЛЯ ПЕРЕВОЗКИ СЫПУЧИХ ГРУЗОВ | 2001 |

|

RU2202425C2 |

Изобретение относится к автомобильному и железнодорожному транспорту, в частности к гидравлическим устройствам для повышения устойчивости транспортных средств. Устройство устанавливается между грузовой платформой и ходовой частью транспортного средства и включает в себя реверсивные гидроцилиндры, камеру золотникового плунжера, распределительную камеру. Грузовая платформа крепится к ходовой части на опорно-шарнирных соединениях, расположенных на продольной оси и торцах ходовой части. Корпуса реверсивных гидроцилиндров закрепляются под углом к горизонтальной плоскости шарнирно и симметрично оси на ходовой части, а штоки - симметрично краям основания грузовой платформы. Управляющий сигнал вырабатывается при появлении разности давлений в верхних и нижних полостях гидроцилиндров в трубопроводах, соединяющих полости, подключенных к распределительной камере. В камере расположен уравновешенный калиброванными пружинами двухсторонний клапан, обеспечивающий перераспределение потоков жидкости, поступающих в камеру золотникового плунжера. Плунжер перемещается на длину, пропорциональную разности давлений на его торцевые поверхности, перекрывает или открывает отверстия магистралей: находящейся под давлением, нагнетаемым насосом, и сбросов жидкости в бак. Технический результат – повышение устойчивости транспортного средства и надежности устройства. 2 ил.

Гидравлическое устройство для повышения устойчивости транспортного средства, установленное между его грузовой платформой и ходовой частью, включающее реверсивные гидроцилиндры, соединенные трубопроводами так, что верхняя полость одного сообщается с нижней полостью другого, а нижняя полость второго связана с верхней полостью первого, камеру золотникового плунжера, встроенную параллельно в систему трубопроводов гидравлических цилиндров, а также распределительную камеру, отличающееся тем, что грузовая платформа крепится к ходовой части на опорно-шарнирных соединениях, расположенных на продольной оси и торцах ходовой части, корпуса реверсивных гидроцилиндров закрепляются под углом к горизонтальной плоскости шарнирно и симметрично оси на ходовой части, а штоки - симметрично краям основания грузовой платформы для повышения ее устойчивости, управляющий сигнал вырабатывается при появлении разности давлений в верхних и нижних полостях гидроцилиндров при движении транспортного средства по неровностям и криволинейностям дороги, а соответственно в трубопроводах, соединяющих полости, подключенных к распределительной камере, где расположен уравновешенный калиброванными пружинами двухсторонний клапан, обеспечивающий перераспределение потоков жидкости, поступающих в камеру золотникового плунжера, который перемешается на длину, пропорциональную разности давлений на его торцевые поверхности, перекрывает или открывает отверстия магистралей: находящейся под давлением, нагнетаемым насосом, и сбросов жидкости в бак, обеспечивающие плавное перемещение штоков гидроцилиндров, находящихся под нагрузкой в замкнутой системе, или их работу в открытой системе, получающей энергию от внешнего источника, которая позволяет создать дополнительные усилия в гидроцилиндрах, препятствующих действию опрокидывающих моментов, а также реализовать дополнительную функцию самосвальной разгрузки грузовой платформы.

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Совмещенная электромашинная обмотка | 1986 |

|

SU1444918A1 |

| Способ определения потерь воды на испарение в воздухе при дождевании | 2017 |

|

RU2670454C1 |

Даты

2005-04-10—Публикация

2003-09-04—Подача