Изобретение относится к конструкции рельсовых опор и может быть применено в конструкции шпал, в основном железобетонных, применяемых в верхнем строении железнодорожного пути, преимущественно бесстыкового.

Общеизвестна конструкция цельнобрусковой, предварительно напряженной, струнобетонной железобетонной шпалы, в которой нижняя постель плоская или в своей средней части она имеет выемку Название «струнобетонная» означает применение в рельсовых опорах не только проволочной арматуры, но также и арматуры стержневого типа.

Железобетонная шпала должна обладать высокой надежностью и долговечностью. Срок ее использования должен составлять 40-50 лет. Основным дефектом, ограничивающим срок эксплуатации рельсовых опор, является появление и развитие трещин в средней зоне, так как именно верх центральной части испытывает максимальные изгибающие моменты.

Железобетонные шпалы имеют переменное (по длине) поперечное сечение с относительно малой жесткостью в средней части по сравнению с подрельсовыми участками. Это позволяет уменьшить изгибающие моменты в междурельсовой зоне шпал, именно которая и испытывает максимальные нагрузки. Поэтому в 50-е годы прошлого века для исключения наиболее опасного из вариантов контакта со щебнем, а именно опирания шпалы на балласт своей средней частью, этот участок в конструкции рельсовой опоры специально подняли над поверхностью щебня на 10 мм, уменьшив ее высоту в этой зоне со 145 до 135 мм. Это позволило избежать или, по крайней мере, значительно ослабить растягивающие напряжения верха центральной зоны железобетонной шпалы. Для снижения давления на балласт ширина подошвы шпал у торцов была существенно увеличена - до 305 мм. В средней же части этот параметр меньше и равен 255 мм. Максимальная высота в подрельсовой зоне значительно выше, чем в центре шпалы, и составляет 229 мм. Эти изменения конструкции позволили сделать рельсовую опору высоконадежной и обеспечивающей работоспособность между капитальными ремонтами пути. В дальнейшем, после замены ГОСТ 10629-78 на ГОСТ 10629-88, габариты железобетонных шпал претерпели очень незначительные изменения.

Второй важной функцией рельсовых опор является способность оказывать сопротивление силам, вызывающим отклонение пути от проектного положения. То есть шпала должна хорошо фиксироваться в балласте и обладать значительным усилием сдвига. В противном случае всегда есть вероятность угона и выброса рельсошпальной решетки. Это особенно стало важным и необходимым после перехода на бесстыковую конструкцию пути.

В этом варианте верхнего строения железной дороги имеются очень важные особенности в поведении рельсовой плети при повышении температуры. Возникающие в ней продольные силы могут достигать 160 т. С учетом того, что шпальная решетка содержит два рельса, общее, суммарное значение усилий от их нагрева возрастает до 320 тс.

Кроме того, к этим продольным сжимающим рельсы температурным силам может добавиться и усилие от экстренного торможения поезда величиной до 70 тс и боковая сила от колесных пар, достигающая на прямых участках пути значений 6 тс, а в кривых 16 тс.

Поэтому для обеспечения устойчивости бесстыковой конструкции рельсошпальной решетки крайне необходимо значительное, принципиальное повышение усилия сдвига железобетонных шпал в балластной призме верхнего строения пути.

Для решения этой проблемы в соответствии с RU 2433218 С2 предложено выполнить выступ высотой 28 мм в средней части рельсовой опоры ее нижней постели.

Сделаем оценку эффективности этого технического решения. Если принять, что торец рельсовой опоры полностью засыпан щебнем, то эта минимальная величина заглубления составит 150 мм. Очевидно, что создание выступа увеличивает площадь поперечного сечения тела шпалы. Поэтому в этой конструкции к усилию сдвига балласта торцами рельсовой опоры необходимо добавить и усилие сдвига балласта за счет выступа. Его значение при равных значениях ширины со шпалой определяется отношением высоты выступа к стандартной величине заглубления рельсовой опоры в балласт. Таким образом, ожидаемое увеличение усилия поперечному сдвигу пути шпалой с выступом 28 мм и заглубление рельсовой опоры в балласт на 150 мм составит: (28:150)×100=18,7%.

В книге «Новые путевые машины», М., «Транспорт» 1984 г., стр. 192 под редакцией к.т.н. Ю.П. Сырейщикова на стр. 192 приведена формула по усилию сдвига Рс рельсошпальной решетки. В соответствии с ней Рс увеличивается в квадратичной зависимости от величины заглубления. Приняв это обстоятельство, в конечном итоге получим, что для шпалы, заглубленной на 150 мм и с выступом в средней части 28 мм, увеличение усилия поперечному сдвигу может составить лишь [(150+28):150]2×100%-100%=40%. Этого явно недостаточно для гарантированного исключения угона или выброса железнодорожного пути и недопустимости возникновения аварийной ситуации.

Кроме того, наличие выступа средней части рельсовой опоры требует при укладке рельсошпальной решетки на балластную призму верхнего строения пути создания ответного углубления, соответствующего по размерам высоте и длине выступа. Сделать это на щебне фракции 25-60 мм, зерна которого по размерам значительно превышают нужную величину углубления в 28 мм на поверхности балластной призмы, а тем более и на криволинейном участке пути, крайне затруднительно. Это приведет и к удорожанию строительства балластной призмы. Кроме того, наличие выступа предопределяет нежелательное и способствующее появлению дефектов опирание шпалы на щебень своей средней частью. Это означает существенное увеличение растягивающих напряжений и повышение вероятности появления трещин в верхней части центральной зоны рельсовой опоры и приведет к снижению ее долговечности, надежности и потребует значительного усиления, удорожания арматуры, воспринимающей значительно увеличившиеся изгибающие моменты.

Другой, близкой по конструкции рельсовой опорой является железобетонная шпала по SU 1772284 А1, имеющая выступ в подрельсовых зонах. Принимаем это техническое решение за прототип.

Целью предлагаемого изобретения является значительное увеличение силы сопротивления смещению шпалы в балласте и повышение надежности и трещиноустойчивости рельсовой опоры благодаря снижению изгибающих усилий в подрельсовой зоне, а также и в средней части.

Указанная цель достигается тем, что выступ содержит зубцы. Это позволяет значительно увеличить эффективность шпалы по ее сопротивлению перемещения в балласте верхнего строения пути и значительно уменьшить растягивающие кромочные напряжения по подошве и верхней части.

Осаживание, внедрение в балласт зубатой рельсовой опоры существенно облегчается.

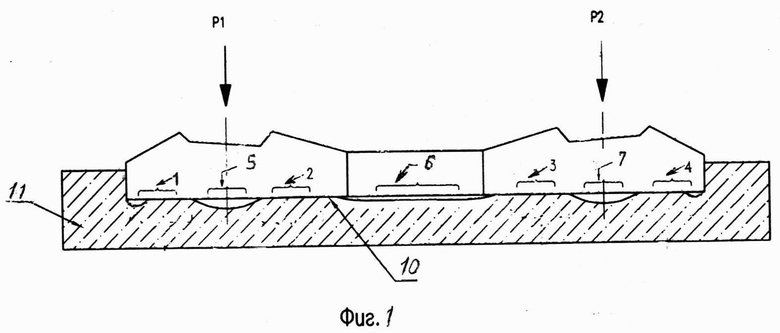

На Фиг. 1 показана конструкция стандартной рельсовой опоры. При ремонтных работах верхнего строения пути производят выправку рельсошпальной решетки. Рассмотрим этот процесс при работе путевых машин, например, типа ВПР и Duomatig, имеющих подбивочные блоки с вертикально расположенными подбойками. При рабочем цикле происходит их заглубление в балласт. Лопатки подбоек опускаются в щебень под нижнюю поверхность шпалы и двигаясь к рельсовой опоре начинают обжимать балласт. При этом подбивка происходит только в участках, прилегающих к подрельсовой зоне подошвы. Середина не подбивается. В противном случае произойдет опасное опирание шпалы на балласт центральной частью, возникнет максимальный изгибающий момент и тогда неизбежно появление трещин в верхней средней части рельсовой опоры. В этом случае наибольшие напряжения возникают потому, что плечо действия силы Р1 и Р2 от колесной пары поезда получается максимально возможным и равным L=0,8 м. L - расстояние от продольной оси железнодорожного пути до середины головки рельса. Суммарное значение Р1+Р2=Р определяется допустимой статической нагрузкой на колпару, ее динамической составляющей при движении, ударным действием ползунов колесных пар, рельсовых стыков и составляет около 40 тс. Огромное усилие и максимально возможное плечо его действия предопределяет появление опасных напряжений в конструкции железобетонной шпалы при ее опирании на балласт своей средней частью.

Необходимо отметить, что и подрельсовая зона шпалы, в своей средней части, а именно по подошве, также испытывает растягивающие напряжения. Объясняется это тем, что лопатки подбоек путевых машин конструктивно не заходят внутрь подрельсовой зоны, а могут располагаться только справа и слева от нее. Поэтому при подъемке пути и при обжиме балласта рабочими органами подбивочного блока щебенки перемещаются из шпального ящика под подошву рельсовой опоры только в зоне расположения лопаток подбоек, то есть с торца до подрельсовой зоны и между подрельсовой зоной и средней частью шпалы. Следствием подъемки пути (обычно величина подъема 40-60 мм), локального размещения подбоек и перемещения ими щебенок не под всю подошву шпалы оказывается то, что рельсовая опора фактически опирается на четыре бугра 1…4. В подрельсовых же зонах и под средней частью рельсовой опоры образуются впадины 5…7, где балласта нет или его мало и он слабо уплотнен.

Причем углубления 5 и 7 расположены симметрично относительно действия сил Р1 и Р2. Очевидно, что нагрузка на шпалу от колесных пар величиной до 40 тс будет изгибать рельсовую опору вниз, в зону впадин 5 и 7. Именно в них вначале и образуются растягивающие напряжения. При проходе вагонов, под действием поездной нагрузки бугры сминаются, рельсошпальная решетка осаживается и глубина впадин уменьшается. Именно поэтому с течением времени впадина 6 постепенно заполняется щебенками и возникает опирание шпалы своей серединой на балласт. От этого возникают максимальные изгибные моменты в ее средней части.

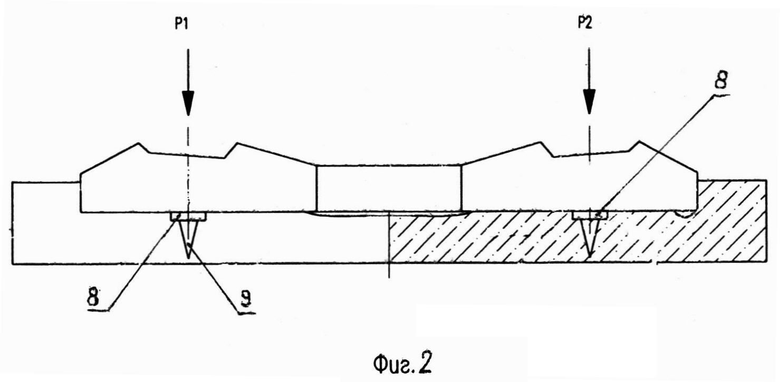

Для исключения опасных напряжений в подрельсовой зоне и в центре рельсовой опоры новой конструкции (см. Фиг. 2) предназначены зубатые выступы 8, которыми предлагаемая шпала отличается от общеизвестной, стандартной и от принятой за прототип. Благодаря им незатекание, непопадание щебенок в подрельсовые зоны при подбивке пути не отражается негативно на шпалу, не приводит к появлению изгибающих моментов по подошве опоры в подрельсовой зоне и в верху ее средней части. Объясняется это тем, что шпала на балласт теперь опирается зубатыми выступами 8, а впадины 5 и 7 исчезли, самоликвидировались. Зубатые выступы 8 расположены по центру подрельсовых зон и, следовательно, соосно с нагрузкой, с направлением действия сил Р1 и Р2 от действия колесных пар. Так как плечо действия сил Р1 и Р2 становится равным 0, то и изгибающие моменты в подрельсовых зонах исчезают. В свою очередь, отсутствие выступа в средней части шпалы при проведении выправки пути и подъемке, например, на 50 мм и наличие зубатых выступов 8 приводит к появлению зазора (появлению увеличенной по сравнению с Фиг. 1 впадины 6) между балластом и этой зоной шпалы. То есть наличие углубления 6 означает отсутствие опирания центральной части рельсовой опоры. Следовательно, нет и изгибающего момента и в средней части шпалы.

Таким образом, введение зубатых выступов 8 на подошве, симметрично и соосно расположенных относительно оси действия сил Р1 и Р2, симметрично и соосно относительно колесной нагрузки, симметрично поперечной оси подрельсового участка, симметрично ложу для установки подошвы рельса позволяет теоретически полностью исключить появление опасных напряжений в любой зоне и участке опоры новой конструкции, а практически помогает значительно их уменьшить, тем самым обеспечить высокую надежность, долговечность и работоспособность предлагаемой шпалы. На выступах расположены зубцы 9. Их оптимальное количество 10 штук на шпалу.

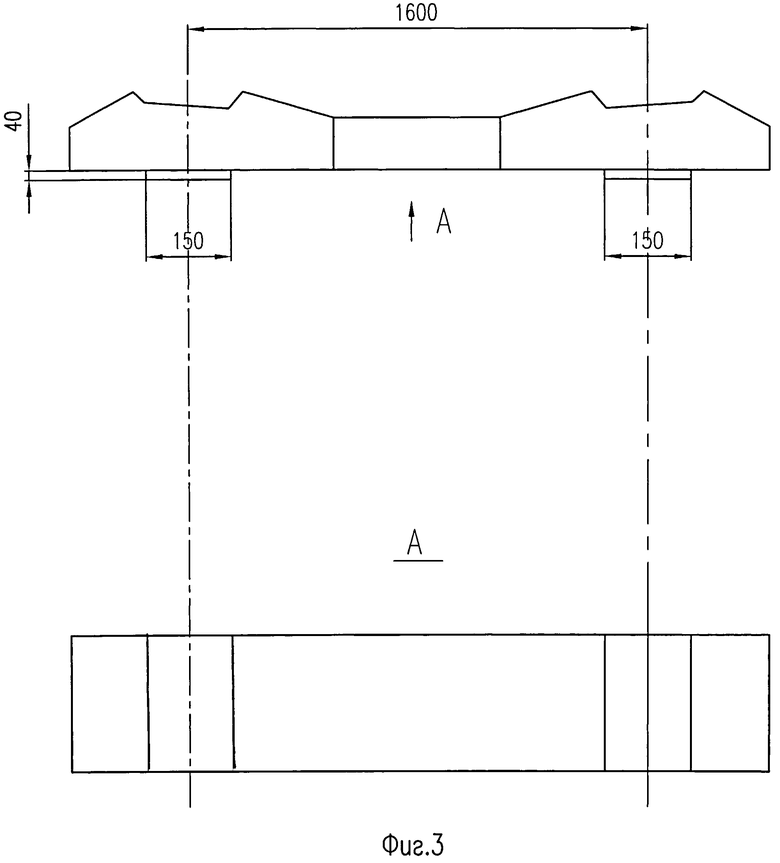

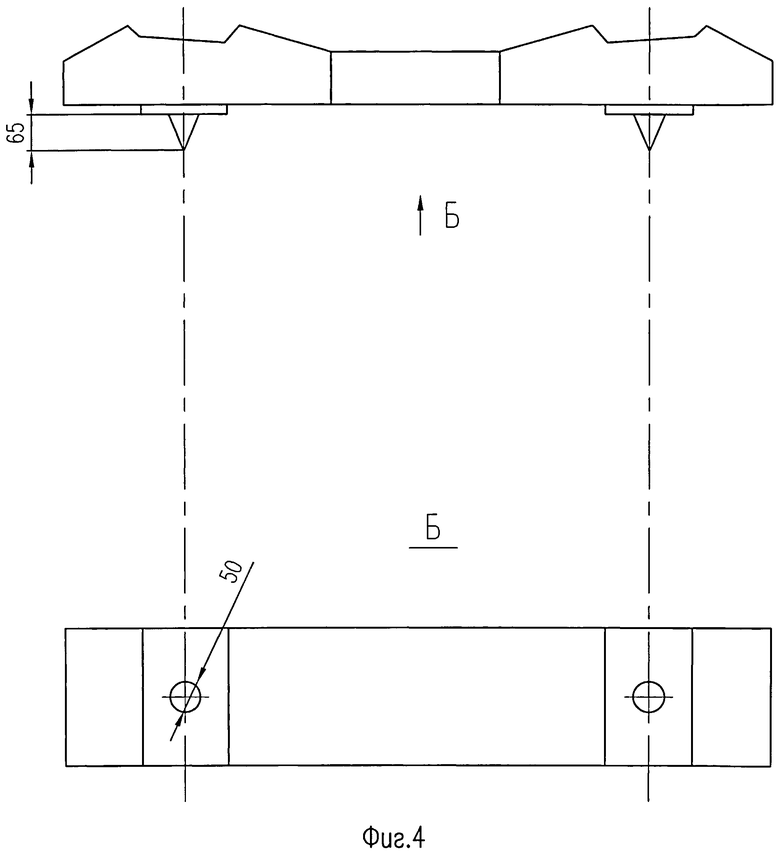

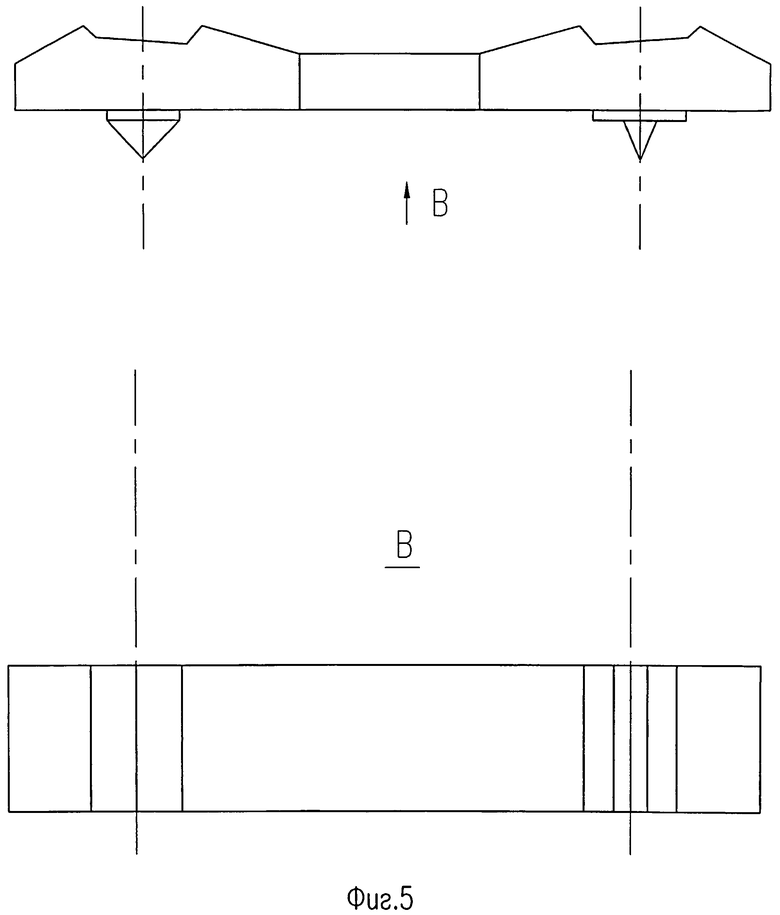

Некоторые варианты исполнения выступов, их формы и зубцов показаны на Фиг. 3, Фиг. 4, Фиг. 5.

Можно использовать предлагаемое изменение конструкции не только при изготовлении рельсовых опор, но, и это особенно ценно, для модернизации шпал, бывших в употреблении. При этом возможно самозалечивание неопасных мелких трещин в теле старогодной шпалы при заливке ее нижней постели высокопрочным бетоном для получения создаваемых выступов. Нужно отметить, что есть решения, позволяющие при необходимости создать и предварительное напряжение в добавляемом цементном слое.

Известно, что срок службы железобетонных рельсовых опор составляет 40-50 лет. Капитальный ремонт шпальной решетки (со сменой рельсов) производят через 18-25 лет. При этом одновременно с заменой рельсов приходится заменять и рельсовые опоры, которые выработали свой ресурс всего на 50%. Изобретение позволяет модернизировать демонтированные при капитальном ремонте пути шпалы с целью придания им повышенной устойчивости за счет увеличения усилия сдвига в балласте в 3-5 раз и «залечивания» имеющихся дефектов в виде мелких трещин.

Доработка заключается в получении «зубатого» выступа на подошве в подрельсовой зоне, который можно изготовить с помощью дополнительной пресс-формы, имеющей на своей рабочей поверхности соответствующие углубления.

Выбор оптимальных размеров предлагаемого местного утолщения шпалы зависит от многих факторов: величины подъемки пути выправочно-подбивочно-рихтовочной машиной, зазора между крайней лопаткой подбивочного блока и подрельсовой зоной, величиной заглубления подбойки в щебень, степенью загрязнения балласта и некоторыми другими.

На практике, рационально выбрать выступ, по ширине примерно равный размеру подошвы наиболее применяемого рельса P65, то есть 150 мм. Длину выступа лучше выполнить равной ширине стандартной шпалы, то есть 300 мм. Высоту принять равной средней величине подъемки при текущем содержании пути, то есть 50 мм. Зубцы необязательно размещать на нижней поверхности выступа. Он сам по себе является «зубом» шпалы и существенно увеличивает ее усилие сдвига в балласте. Кроме того, дополнительные зубья могут быть размещены и на других частях нижней, торцевой или боковой поверхности рельсовой опоры. Нижняя, то есть со стороны щебня, поверхность выступа может быть расположена, как вариант, и параллельно поверхности ложа шпалы для установки подошвы рельса, то есть параллельно подрельсовой части, то есть с уклоном 1:20. В общем случае, предлагаемое изобретение эффективно также для двухшарнирных трехблочных шпал и двухблочных с металлической соединительной поперечиной. Выступ может иметь и форму клина.

Зубцы нижней поверхности выступа в поперечном сечении имеют произвольную форму с эквивалентным диаметром от 5 до 150 мм, расположены друг от друга с зазором от 0 до 50 мм и имеют высоту от 10 до 100 мм. Размещение зубцов по подошве может быть как в шахматном порядке, так и произвольным, хаотичным, или упорядоченным с заданным шагом и интервалом по выбранному направлению. Высота зубцов может быть одинаковой или разной, вычисляемой по определенному закону или быть функцией случайной величины в диапазоне от 10 до 100 мм.

Целесообразно использовать предлагаемое техническое решение совместно с изобретением RU 2378444 C2, которое предполагает принудительное осаживание пути вертикальной силой 35-100 тс во время рабочего цикла выправки. Это позволит полностью вдавить выступы на подошве 10 шпалы в балласт 11 верхнего строения железнодорожного пути, исключить появление впадин 5 и 7 и гарантированно обеспечить такое дополнительное уплотнение щебня, которое способно выдержать максимальную поездную нагрузку.

Поэтому проектное положение рельсов сохраняется, теоретически, неизменным вне зависимости от пропущенного тоннажа. Объясняется это тем, что, щебень при выправке путевой машиной, работающей по принципу RU 2378444 C2, сжат под выступом и под подошвой шпалы (за исключением средней части) с такой силой, что способен без просадки воспринимать максимально возможную нагрузку от колесной пары поезда равную 40 тс. Это означает достижение идеального качества уплотнения балласта железнодорожного пути. Поэтому просадка рельсов вниз от проектного положения не происходит при любом пропущенном тоннаже. Надо отметить, достижение этого эффекта происходит по RU 2378444 C2 без снижения производительности путевой машины, при работе ее в штатном режиме. Таким образом, отпадает необходимость использования динамического стабилизатора пути (ДСП).

Но известно, что ДСП обеспечивает уплотнение балласта всего на 20-30% и при этом снижается точность установки рельсов в проектное положение, выполненное перед работой ДСП выправочно-подбивочно-рихтовочной машиной.

Научные исследования показали, что некоторое повышение стабилизации балласта при работе ДСП объясняется повышением площади опирания шпалы, так как при ее вибрации происходит разравнивание бугров 1…4. Дополнительного же уплотнения и сжатия щебенок верхнего строения пути практически не происходит.

Применение нового технического решения позволяет значительно увеличить усилие фиксации шпал в балластной призме, оказывать эффективное противодействие сжимающим температурным силам, исключить возможность выброса и угона пути, организовать безаварийное движение поездов на высокоскоростных магистралях, повторно использовать старогодные шпалы после их доработки не только на малодеятельных, но и на главных железнодорожных путях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСТУП ШПАЛЫ | 2017 |

|

RU2646703C1 |

| ЖЕЛЕЗОБЕТОННАЯ ШПАЛА | 2016 |

|

RU2631148C1 |

| ЖЕЛЕЗОБЕТОННАЯ ШПАЛА | 2012 |

|

RU2504610C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕБЕНОК | 2014 |

|

RU2556550C1 |

| Зубатая шпала | 2017 |

|

RU2653978C1 |

| Шпала | 2017 |

|

RU2663566C1 |

| ШПАЛА | 2010 |

|

RU2422575C1 |

| ШПАЛА | 2012 |

|

RU2499860C2 |

| Способ изготовления шпалы, шпала для его осуществления | 2019 |

|

RU2701074C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬСОВОЙ ОПОРЫ | 2014 |

|

RU2544454C1 |

Изобретение относится к верхнему строению железнодорожного пути, в частности к железобетонным шпалам, используемым преимущественно в бесстыковом пути. Цельнобрусковая железобетонная шпала предварительно напряженная содержит зубцы на выступах в подрельсовых зонах, при этом зубцы расположены симметрично относительно поперечной оси ложа шпалы. Достигается повышение фиксации шпалы в балластной призме. 5 ил.

Железобетонная шпала, цельнобрусковая, предварительно напряженная, имеющая выступ в подрельсовых зонах, отличающаяся тем, что выступ содержит зубцы.

| Железобетонная шпала | 1991 |

|

SU1772284A1 |

| Железобетонная шпала | 1984 |

|

SU1194938A1 |

| CN 2910994 Y, 13.06.2007 | |||

| DE 202006017777 U1, 01.03.2007 | |||

| US 20040129792 A1, 08.07.2004 | |||

Авторы

Даты

2014-12-20—Публикация

2013-02-04—Подача