Изобретение относится к области химической технологии и может быть использовано для высокоскоростного концентрирования или распылительной сушки растворов и суспензий с получением кондиционного технологического пара либо с возможностью низкотемпературной сушки термолабильных веществ в условиях высокого разрежения.

Известны установки распылительной сушки, в которых происходит диспергирование жидких продуктов посредством механических или пневматических форсунок либо распылительных дисков внутри сушильной камеры, а сушка образовавшихся мелкодисперсных частиц производится путем подачи в камеру предварительно нагретого до высокой температуры воздуха с последующим отделением высушенного продукта от влажного горячего воздуха в сушильной камере и в пылеулавливающих устройствах. Недостатком установок данного типа является высокий расход нагретого воздуха на осушку и как следствие значительные размеры воздухоподогревателя, сушильной камеры и пылеулавливающих устройств, опасность взрыва при сушке горючих материалов, а также значительный перерасход и трудности рекуперации тепла, затраченного на ведение процесса ("Установки для сушки пищевых продуктов: Справочник." Гришин М.А. и др. Москва, "Агропромиздат", 1989 г.).

Целью изобретения является значительное уменьшение габаритных размеров большинства аппаратов установки, обеспечение возможности безопасной сушки горючих и легкоокисляющихся материалов, снижение расхода тепла на сушку и обеспечение возможности практически полной его рекуперации, а также создание возможности ведения процесса низкотемпературной распылительной сушки термолабильных материалов в условиях высокого разрежения.

Поставленная цель достигается тем, что сушка частиц распыленного продукта производится в атмосфере пара испаряющейся жидкости внутри сильно разогретых труб небольшого диаметра, а движение диспергированных частиц продукта по трубам осуществлено с высокой поступательной скоростью.

Сушка частиц распыленного продукта производится в атмосфере, содержащей только пары способных к испарению из продукта жидкостей, и не содержащей в значимых количествах посторонних газов и веществ (кислород, азот, углекислый газ и т.п.). При этом указанные пары внутри труб могут появляться (образовываться) как за счет испарения жидкости (жидкостей) из распыленного продукта, так и за счет ввода в трубы готового пара одной или нескольких, из содержащихся в продукте, жидкостей.

В предпочтительном варианте выполнения аппарата обогрев труб осуществлен открытым пламенем горелок в горизонтально расположенной топочной камере с постепенно увеличивающемся шагом между горелками.

Диспергирование жидкого продукта предпочтительно осуществлено за счет ввода пара высокого давления в распылительную головку, расположенную в начале каждой трубы. Ввод пара высокого давления для распыления продуктa и образования начального поступательного движения паров является желательным условием применительно к сушке продукта с низким содержанием удаляемой жидкости, либо склонного к налипанию.

Диаметр сушильных труб по мере продвижения диспергированного продукта от распылительных головок к пылеулавливающему устройству предпочтительно плавно или ступенчато увеличивается.

Использование заявленного изобретения позволит получить следующий технический результат.

Установка дает возможность получать наряду со сконцентрированным или высушенным продуктом также кондиционный технологический пар с высоким теплосодержанием, который может быть использован для практически полной рекуперации тепла, затраченного на осушку продукта.

Сушка в атмосфере испаряющейся жидкости позволяет сушить горючие и легкоокисляющиеся материалы без опасности взрыва и без затрат нейтрального сушильного агента (азота или углекислого газа) на проведение процесса сушки.

Благодаря мелкодисперсному состоянию высушиваемого вещества его температура в течение процесса удаления влаги остается близкой к температуре испаряющейся жидкости, несмотря на значительно более высокую температуру греющих труб и окружающего частицы перегретого пара. Отсутствие же разбавления пара, выделившегося в процессе сушки, воздухом или нейтральным газом, позволяет кардинально уменьшить габаритные размеры аппаратов, требующихся для отделения высушенного продукта от пара и дает возможность проводить процесс осушки в условиях высокого разрежения, что в свою очередь позволяет осуществлять высокоскоростное концентрирование или распылительную сушку материалов, особо чувствительных к действию высоких температур, без потери их качеств.

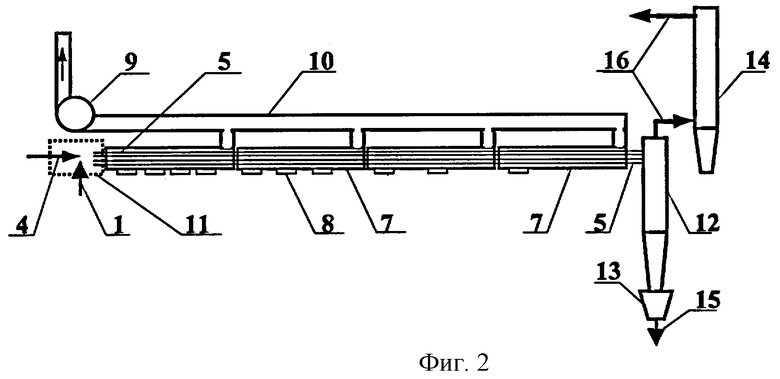

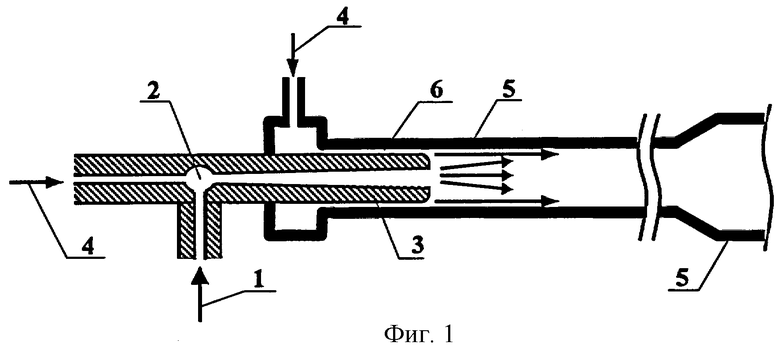

Сущность изобретения поясняется чертежами, где на фиг.1 показан принцип работы распылительной головки; на фиг.2 показана схема установки в целом.

Конструкция установки состоит из пучка сушильных труб 5, размещенных внутри многосекционной топочной камеры 7, в которой происходит сгорание природного газа, подаваемого через горелки 8. Для отвода топочных газов предусмотрен дымосос 9 и общая дымовая труба 10, в которой предпочтительно производится дополнительная рекуперация тепла топочных газов.

На одном конце пучка сушильных труб имеется блок 11 распылительных головок, каждая из которых входит в отдельную трубу, другой конец пучка труб выходит в пылеуловитель циклонного типа 12 с продуктосборником 13. Для дополнительной очистки пара от мелкодисперсных частиц продукта предусмотрен центробежный скруббер 14.

Работа установки осуществлена следующим образом.

Подлежащий высушиванию жидкий продукт 1 поступает под давлением в среднюю часть канала 2 распылительной головки 3, по которому с околозвуковой скоростью протекает насыщенный пар высокого давления 4, смешивается с ним, ускоряется и диспергируется, затем образовавшаяся парожидкостная смесь с высокой скоростью выходит из распылительной головки в сушильную трубу 5, после чего ее скорость снижается, но все равно остается высокой.

Налипание мелкодисперсных жидких частиц к внутренним стенкам разогретой трубы предотвращено как высокой поступательной скоростью движения жидких частиц и окружающего их пара, так и паровой подушкой, возникающей возле частиц за счет выделения из них пара в преимущественном направлении к сильно разогретой стенке при приближении частиц к последней.

Для предотвращения налипания частиц продукта на трубу непосредственно в районе распылительной головки предусмотрен ввод части подаваемого пара 4 через кольцевой зазор 6 между трубой 5 и распылительной головкой 3.

Дальнейшее поступательное движение частиц продукта вдоль трубы 5 осуществляется как за счет потока пара, введенного в распылительную головку, так и за счет потока пара, образовавшегося из жидкой составляющей частиц под действием тепла, переданного частицам от стенок трубы путем термоконвекции и теплового излучения. Для уменьшения постоянно увеличивающейся под действием образовавшегося вторичного пара скорости потока парожидкостной смеси предусмотрено постоянное или ступенчатое увеличение диаметра трубы по мере продвижения потока от распылительной головки 3 к циклонному пылеуловителю 12.

Для снижения притока тепла через стенки труб по мере подсушивания частиц предусмотрено снижение степени обогрева труб путем уменьшения количества горелок 8 в последних секциях многосекционной топочной камеры 7.

Выходящий из труб поток поступает в циклонный пылеуловитель 12, в котором происходит его разделение на осушенный продукт 15 и пар низкого давления 16. Пар при необходимости проходит дополнительную влажную очистку в центробежном скруббере 14 и используется в технологическом процессе для рекуперации затраченного тепла, а отделенный продукт дополнительно подсушивается и используется по назначению.

При необходимости ведения процесса сушки в низкотемпературном режиме, центробежный скруббер 14 заменяется конденсатором с вакуумным насосом, в результате чего весь вышеописанный процесс ведется в условиях сильного разрежения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ЖИДКОГО ИЛИ ЗАМОРОЖЕННОГО АГЕНТА ИЗ ПРОДУКТА | 2004 |

|

RU2284737C2 |

| СПОСОБ ВАКУУМНОЙ СУШКИ ЖИДКОВЯЗКИХ МАТЕРИАЛОВ | 1992 |

|

RU2027964C1 |

| СПОСОБ ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ С КОНВЕКТИВНЫМ ПОДВОДОМ ТЕПЛОВОЙ ЭНЕРГИИ И УСТАНОВКА ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 2010 |

|

RU2420215C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ МАССОВОГО ПРОИЗВОДСТВА ФОСФОРНОЙ КИСЛОТЫ С ПРИМЕНЕНИЕМ РОТАЦИОННОЙ ПЕЧИ | 2013 |

|

RU2642651C2 |

| СПОСОБ ВАКУУМНОЙ СУШКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2335930C2 |

| СПОСОБ ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ С КОНВЕКТИВНЫМ ПОДВОДОМ ТЕПЛОВОЙ ЭНЕРГИИ И УСТАНОВКА ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 2010 |

|

RU2416918C1 |

| Способ дисперсно-жидкостной очистки газов в поле центробежных сил и устройство для его осуществления | 2017 |

|

RU2667548C1 |

| Способ получения органического удобрения | 1990 |

|

SU1774938A3 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2006 |

|

RU2323396C1 |

| Установка для распылительной сушки | 1981 |

|

SU992965A1 |

Изобретение относится к области химической технологии и может быть использовано для высокоскоростного концентрирования или распылительной сушки растворов и суспензий, в том числе горючих и легкоокисляющихся, с получением кондиционного технологического пара, либо с возможностью низкотемпературной распылительной сушки термолабильных материалов в условиях высокого разрежения. Сушка частиц распыленного продукта производится в атмосфере пара испаряющейся жидкости внутри сильно разогретых труб небольшого диаметра, а движение диспергированных частиц продукта по трубам осуществлено с поступательной скоростью. 3 з.п. ф-лы, 2 ил.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 0 |

|

SU268269A1 |

| Установка для термообработки дисперсных материалов | 1975 |

|

SU569825A1 |

| Способ сутки торфа | 1937 |

|

SU61870A1 |

| СПОСОБ ВЫСУШИВАНИЯ ШЛАМОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2100719C1 |

| СПОСОБ СУШКИ ТВЕРДЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2075708C1 |

Авторы

Даты

2005-04-20—Публикация

2002-06-25—Подача