Изобретение относится к установкам и стендам для исследований и испытаний лопаток газотурбинных двигателей (ГТД), установок и других турбомашин на термомеханическую усталость с воспроизведением циклических термических и механических нагрузок (осевого нагружения и нагружения крутящим моментом) и может быть использовано для разработки новых конструкций охлаждаемых и неохлаждаемых лопаток дисков и роторов из разных материалов, для экспериментального определения ресурса лопаток турбомашин. Изобретение может быть использовано в авиадвигателестроении, энергетике и других отраслях машиностроения.

Известна установка для испытаний лопаток турбомашин на термоусталость, описанная в NASA Tech. Brief, №12, 1990, р.1083. Данная установка содержит последовательно соединенные высокочастотный генератор и многовитковый индуктор, систему подачи воздуха, устройство внешнего охлаждения, вход которого соединен с выходом системы подачи воздуха, систему измерений, датчик температуры, выход которого соединен со входом системы измерений, устройство нижнего зажима, соединенное с корневой частью лопатки, устройство записи видеоизображения.

Недостатком данной установки является невозможность проведения испытания лопаток турбомашин, подвергающихся осевым нагружениям и нагружениям от крутящего момента. Кроме того, конструкция индуктора обеспечивает нагрев лопатки, близкий к равномерному. Применение указанного индуктора для воспроизведения заданного неравномерного нагрева нецелесообразно.

Наиболее близким по технической сущности к заявляемому изобретению является установка для испытаний лопаток турбомашин на усталость (Трощенко В.Т., Волощенко А.П. и др. Автоматизированная система исследования несущей способности рабочих лопаток ГТД в условиях программного силового и теплового нагружения. Научные основы и методы повышения надежности и долговечности ГТД. Киев: Наукова думка, 1979, стр.140-149). Описанная установка содержит последовательно соединенные высокочастотный генератор и индуктор, устройство управления нагревом, выход которого соединен со входом высокочастотного генератора, систему подачи воздуха, устройство внешнего охлаждения, вход которого соединен с выходом системы подачи воздуха, систему измерений, блок контактных датчиков температуры, выход которого соединен со входом системы измерений, устройство вибронагружения, устройство нижнего зажима, соединенное с корневой частью лопатки.

Недостатками данного устройства являются невозможность проведения испытаний лопаток турбомашин с осевым нагружением и нагружением от крутящего момента и низкая точность испытаний, вызванная следующими причинами:

1) отсутствием устройства внутреннего охлаждения, что не позволяет обеспечить условия испытания охлаждаемых лопаток турбин,

2) высокочастотный генератор работает на пониженной частоте электрического тока (66 кГц), что снижает точность воспроизведения термонапряженного состояния лопаток.

В предложенном авторами изобретении решается задача создания возможности испытаний лопаток турбомашин с осевым нагружением и нагружения крутящим моментом и повышения точности испытания лопаток за счет более точного воспроизведения эксплуатационных режимов. Это достигается следующим:

1) установкой устройств осевого нагружения и нагружения крутящим моментом,

2) установкой устройства внутреннего охлаждения,

3) повышением частоты электрического тока высокочастотного индукционного нагрева,

4) повышением эффективности внешнего охлаждения за счет обеспечения протекания воздуха между поверхностью лопатки и внутренней поверхностью индуктора, что позволяет снизить сроки проведения испытаний.

Поставленная задача решается тем, что установка для испытаний лопаток турбомашин на термомеханическую усталость, содержащая последовательно соединенные высокочастотный генератор и индуктор, устройство управления нагревом, выход которого соединен со входом высокочастотного генератора, систему подачи воздуха, устройство внешнего охлаждения, вход которого соединен с выходом системы подачи воздуха, система измерений, блок контактных датчиков температуры, выход которого соединен со входом системы измерений, устройство нижнего зажима, соединенное с корневой частью лопатки, снабжена устройством осевого нагружения, устройством верхнего зажима, соединенным с полкой концевой части лопатки, устройством управления осевым нагружением, первым динамометром, соединенным с устройством верхнего зажима, устройством нагружения крутящим моментом со вторым динамометром, устройством управления нагружением от крутящего момента, устройством ввода информации, силовой рамой, бесконтактным датчиком температуры, генератором нестандартных сигналов и маслонасосной системой, устройством внутреннего охлаждения, причем выходы блока контактных датчиков и бесконтактного датчика температур, первого и второго динамометров и генератора нестандартных сигналов соединены с входами устройства ввода информации, выходы устройства ввода информации соединены со входами устройств управления нагревом, осевого нагружения, нагружения от крутящего момента, системы измерений и устройства внешнего охлаждения, выход устройства внешнего охлаждения подведен к индуктору, вход устройства внутреннего охлаждения соединен с выходом системы подачи воздуха.

Устройство осевого нагружения содержит гидроцилиндр со штоком поршня, электросервоклапан, вход и выходы которого соединены соответственно с выходом устройства управления осевым нагруженнием и входами гидроцилиндра.

Устройство нижнего зажима содержит последовательно соединенные нижний захват, соединенный с хвостовиком лопатки, шарнир, второй нижний захват, соединенный первым штоком поршня первого гидроцилиндра.

Выход устройства внутреннего охлаждения соединен с полостью нижнего захвата.

Устройство верхнего зажима содержит последовательно соединенные первый верхний захват, соединенный с полкой концевого сечения лопатки, сферическую головку с профильными вкладышами, динамометр с двумя блоками тензодатчиков, упорный подшипник, верхний захват, соединенный с силовой рамой, выход одного блока тензодатчиков соединен со входом устройства ввода информации, выход другого блока тензодатчиков соединен со входом системы измерений.

Устройство нагружения крутящим моментом содержит последовательно соединенные гидроцилиндр со штоком поршня, динамометр с двумя блоками тензодатчиков и рычаг с шарниром, соединенным с первым верхним захватом, электросервоклапан, вход и выходы которого соединены соответственно с выходом устройства управления нагружением от крутящего момента и входами гидроцилиндра, выход одного из блоков тензодатчиков соединен со входом устройства ввода информации, выход другого блока тензодатчиков соединен со входом системы измерений.

Устройства верхнего и нижнего зажимов и корпуса гидроцилиндров закреплены на силовой раме, которая соединена с корпусом высокочастотного генератора.

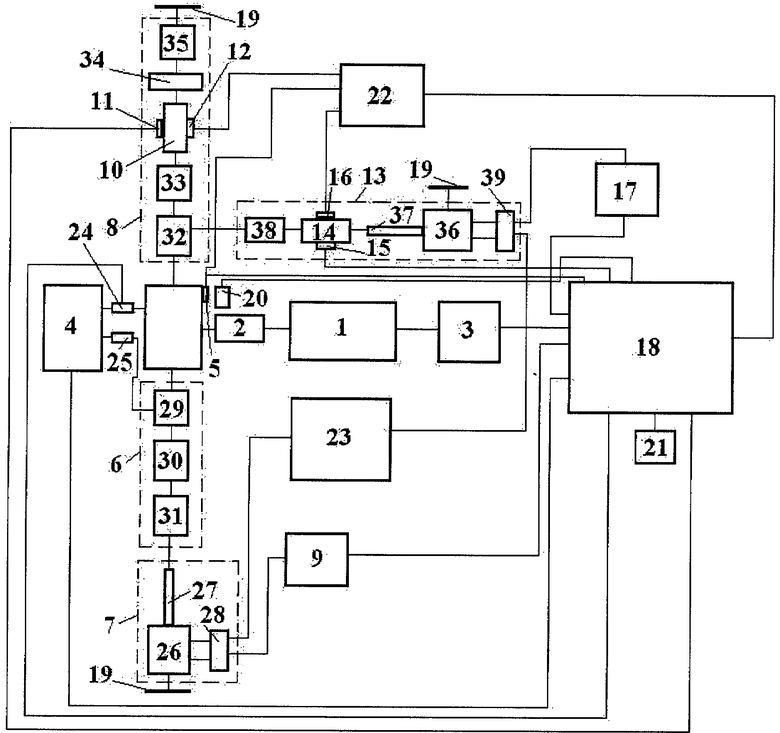

На чертеже схематично показана установка для испытаний лопаток турбомашин на термомеханическую усталость.

Установка для испытаний лопаток турбомашин на термомеханическую усталость содержит последовательно соединенные высокочастотный генератор 1 и индуктор 2, устройство 3 управления нагревом, систему 4 подачи воздуха, блок 5 контактных датчиков температуры, устройство 6 нижнего зажима, соединенное с корневой частью лопатки, устройство 7 осевого нагружения, устройство 8 верхнего зажима, соединенное с полкой концевой части лопатки, устройство 9 управления осевым нагружением, первый динамометр 10 с блоками 11 и 12 тензодатчиков, соединенный с устройством 8 верхнего зажима, устройство 13 нагружения крутящим моментом, второй динамометр 14 с блоками 15 и 16 тензодатчиков, устройство 17 управления нагружением от крутящего момента, устройство 18 ввода информации, силовую раму 19, бесконтактный датчик 20 температуры, генератор 21 нестандартных сигналов, систему 22 измерений, маслонасосную систему 23, корпус (не показан) высокочастотного генератора 1, устройство 24 внешнего охлаждения, устройство 25 внутреннего охлаждения, входы устройств 24 и 25 соединены с выходами системы 4 подачи воздуха, выход устройства 24 внешнего охлаждения подведен к индуктору 2. Устройство 7 осевого нагружения содержит первый гидроцилиндр 26 с первым штоком 27 поршня, первый элекгросервоклапан 28, вход и выходы которого соединены соответственно с выходом устройства 9 управления осевым нагружением и входами первого гидроцилиндра 26. Устройство 6 нижнего зажима содержит последовательно соединенные нижний захват 29, подсоединенный к хвостовику лопатки, шарнир 30, второй нижний захват 31, соединенный с первым штоком 29 поршня первого гидроцилиндра 26. Выход устройства 25 внутреннего охлаждения соединен с полостью нижнего захвата 29. Устройство 8 верхнего зажима содержит последовательно соединенные первый верхний захват 32, соединенный с полкой концевого сечения лопатки, сферическую головку 33 с профильными вкладышами, динамометр 10, упорный подшипник 34, второй верхний захват 35, соединенный с силовой рамой 19. Устройство 13 нагружения крутящим моментом содержит последовательно соединенные второй гидроцилиндр 36 со вторым штоком 37 поршня, второй динамометр 14 и рычаг 38 с шарниром, соединенным с первым верхним захватом 32, второй элекгросервоклапан 39, вход и выходы которого соединены соответственно с выходом устройства 17 управления нагружением от крутящего момента и входами второго гидроцилиндра 36. Причем выход блока 5 контактных датчиков и бесконтактного датчика 20 температуры, первого 10 и второго 14 динамометров и генератора 21 нестандартных сигналов соединены с входами устройства 18 ввода информации, выходы устройства 18 ввода информации соединены со входами устройств 3 управления нагревом, 7 осевого нагружения и 13 нагружения крутящим моментом, выход устройства 9 управления осевым нагружением соединен с устройством 7 осевого нагружения, выход устройства 17 управления нагружения крутящим моментом соединен с устройством 13 нагружения крутящим моментом. Устройства верхнего 9 и нижнего 7 зажимов, корпуса первого 28 и второго 36 гадроцилиндров закреплены на силовой раме 16, которая соединена с корпусом высокочастотного генератора 1. Установка для испытаний лопаток турбомашин на термомеханическую усталость работает следующим образом. В устройство 18 ввода информации вводится программа циклических испытаний лопатки, каждый испытательный цикл состоит из трех этапов. Устройства верхнего 9 и нижнего 7 зажимов, корпуса первого 28 и второго 36 гидроцилиндров устанавливают на силовой раме 16, которая соединена с корпусом высокочастотного генератора 1. Выходы элекгросервоклапанов 28 и 39 соединяют соответственно со входами гидроцилиндров 26 и 36, а их входы соответственно с выходами устройства 9 управления осевого нагружения, устройства 17 управления крутящим моментом и маслонасосной системы 23. Устройство 7 осевого нагружения содержит первый гидроцилиндр 26 с первым штоком 27 поршня, первый электросервоклапан 28. На поверхности лопатки турбомашины устанавливают блок контактных датчиков. Первый шток 29 поршня первого гидроцилиндра 26 устройства 7 осевого нагружения соединяют со вторым нижним захватом 31, который соединяют с шарниром 30. Шарнир 30 соединяют с нижним захватом 29, в который вставляют хвостовик лопатки.

Устройство 6 нижнего зажима содержит последовательно соединенные нижний захват 31, шарнир 30, второй нижний захват 31. На динамометре 10 устанавливают блоки 11 и 12 тензодатчиков, на динамометре 14 - блоки 15 и 16 тензодатчиков. Второй верхний захват 35 соединяют с силовой рамой 19. Упорный подшипник 34 соединяют со вторым верхним захватом 35. Динамометр 10 соединяют с упорным подшипником 34 и со сферической головкой 33 с профильными вкладышами. Первый верхний захват 32 соединяют со сферической головкой 33. Концевую часть лопатки устанавливают в верхнем захвате 32. Устройство 8 верхнего зажима содержит последовательно соединенные первый верхний захват 32, сферическую головку 33 с профильными вкладышами, динамометр 10, упорный подшипник 34, второй верхний захват 35. Динамометр 14 соединяют со штоком 37 поршня второго гидроципиндра 36 и с рычагом 38. Рычаг 38 с шарниром соединяют с первым верхним захватом 32. Устройство 13 нагружения крутящим моментом содержит последовательно соединенные второй гидроцилиндр 36 со вторым штоком 37 поршня, второй динамометр 14 и рычаг 38 с шарниром, соединенным с первым верхним захватом 32.

Устанавливают две профильные пластины (не показаны) с отверстиями индуктора 2 вблизи поверхности лопатки. Пластины индуктора 2 охватывают лопатку с обеих ее сторон. Индуктор 2 соединяют с высокочастотным генератором 1.

К индуктору 2 подводят выход устройства 24 внешнего охлаждения. Выход устройства 25 внутреннего охлаждения соединяют с полостью нижнего захвата 29, которая соединена с внутренним охлаждающим каналом лопатки. Выходы системы 4 подачи воздуха соединены со входами устройств 24 и 25.

Вблизи отверстия пластины индуктора 2 устанавливают бесконтактный датчик 20 температуры.

Выходы блоков 12 и 16 тензодатчиков, блока 5 термопар соединяют со входами системы 22 измерений. Выходы блоков 11 и 15 и генератора 21 нестандартных сигналов и бесконтактного датчика 20 соединяют со входами устройства 18 устройства ввода информации.

Высокочастотный генератор 1, устройство 18 ввода информации, систему 23 измерений и устройства 9, 17, 3 управления и другие системы соединяют с источниками электропитания (не показаны).

Устройство 24 внутреннего охлаждения и устройство 25 внешнего охлаждения имеют устройства регулирования и измерения расхода воздуха (не показаны). Динамометры 10 и 14 имеют водяное охлаждаение (не показано).

От системы 4 подают воздух в устройство 25 внутреннего охлаждения. Далее охлаждающий воздух через полость нижнего захвата 29 поступает во внутренний канал охлаждения лопатки. С помощью индуктора нагревают лопатку и производят отладку заданного распределения температуры по лопатке. Включают маслонасосную систему 23. (Перед испытаниями устройство 7 осевого нагружения и устройство 13 нагружения крутящим моментом с блоками 11 и 14 тензорезисторов, система 22 измерений с блоками 12 и 16 тензорезисторов, генератор нестандартных сигналов, блок 5 датчиков, бесконтактный датчик температуры, система 22 измерений, устройства регулирования и измерения расхода воздуха тарируются специальными образцовыми стредствами).

Циклические испытания осуществляют по заданной программе. Каждый испытательный цикл выполняют в три этапа за заданное время. В течение указанных трех этапов внутренний охлаждающий воздух непрерывно подается из устройства 25 через полость нижнего захвата 29 во внутренний канал лопатки.

От высокочастотного генератора 1 электрический ток подают в индуктор 2. С помощью индуктора 2 лопатку нагревают до заданной минимальной температуры. С помощью устройств 6, 7, 8 и 13 устанавливают заданные минимальные значения осевой нагрузки и нагрузки от крутящего момента.

На первом этапе испытательного цикла сигналы из устройства 18 ввода информации подаются в устройства 3, 9, 17 на увеличение температуры, осевой нагрузки и нагрузки от крутящего момента. Текущие значения температуры от блока 5, осевой нагрузки от блока 11 тензорезисторов и нагрузки от крутящего момента от блока 15 тензорезисторов подаются в устройство 18 и сравниваются с максимальными заданными значениями. Таким образом, на первом этапе увеличивают подводимую мощность нагрева от индуктора, температуру лопатки от заданного минимального до заданного максимального значения с обеспечением заданного распределения температур по лопатке, осевую нагрузку и нагрузку от крутящего момента от заданных минимальных до заданных максимальных значений. При достижении температуры, осевой нагрузки и нагрузки от крутящего момента заданных максимальных значений первый этап заканчивается и устройство 18 выдает сигналы в устройства 3, 9 и 17 на поддержание указанных значений. В результате на первом этапе температура, осевая нагрузка и нагрузка от крутящего момента лопатки увеличиваются темпами, соответствующими заданной программе.

На втором этапе испытательного цикла уменьшают подвод мощности нагрева к индуктору 2, выдерживают определенное время постоянные значения температуры, осевой нагрузки и нагрузки от крутящего момента. От блока 5, блока 11 и блока 14 сигналы поступают на вход устройства 18 ввода информации. В случае отклонений от заданных максимальных значений температуры, осевой нагрузки и нагрузки от крутящего момента лопатки с выходов устройства 18 корректирующие сигналы подаются в устройства 3, 9 и 17 для поддержания постоянной температуры, осевой нагрузки и нагрузки от крутящего момента.

На третьем этапе испытательного цикла снижают температуру, осевую нагрузку и нагрузку от крутящего момента лопатки до заданных минимальных значений. В начале третьего этапа из устройства ввода информации 18 подаются сигнал "на отключение" в устройство 3 управления нагревом лопатки и сигналы в устройства 9 и 17 на уменьшение осевой нагрузки и нагрузки от крутящего момента. В результате устройство 3 и высокочастотный генератор 1 отключаются и электрический ток не поступает в индуктор 2. Кроме того, из устройства 18 ввода информации сигнал "на включение" подается в устройство 24 внешнего охлаждения. Так как выход устройства 24 подведен к внутренней поверхности индуктора 2 внешний охлаждающий воздух протекает между поверхностью лопатки и внутренней поверхностью индуктора 2. Лопатка охлаждается снаружи внешним воздухом и воздухом, протекающим через ее внутренний канал, и температура лопатки уменьшается. В результате на третьем этапе происходит снижение температуры, осевой нагрузки и нагрузки от крутящего момента до минимальных значений.

Синхронное изменение температуры, осевой нагрузки и нагрузки от крутящего момента на установке может быть осуществлено также от бесконтактного датчика 20 температуры или от генератора 21 нестандартных сигналов.

На заявленной установке были проведены испытания охлаждаемых лопаток турбин авиационных ГТД на термомеханическую усталость с воспроизведением нестационарного теплового состояния, осевого нагружения и нагружения крутящим моментом.

При указанных испытаниях в качестве генератора использовался модернизированный высокочастотный генератор ВЧГ25/0,44, устройств осевого нагружения и нагружения крутящим моментом - гидроустройства., сервоклапанов - автоматические устройства АУ-35, устройства ввода информации - компьютерная система, системы измерений - измерительная компьютерная система, блока контактных датчиков температуры - термопара, бесконтактного датчика температуры - тепловизор или пирометр.

Предлагаемая установка для испытания лопаток турбомашин на механическую усталость позволяет провести испытания в короткие сроки и повысить их качество за счет точного воспроизведения эксплуатационных режимов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для коррозионно-прочностных испытаний лопатки газотурбинного двигателя | 2019 |

|

RU2724295C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339930C1 |

| СПОСОБ ДОВОДКИ КОЛЕС ТУРБОМАШИН | 2014 |

|

RU2579300C1 |

| Установка для испытания турбинных лопаток на усталость | 1958 |

|

SU129050A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦА ИЗ МАТЕРИАЛА С ПАМЯТЬЮ ФОРМЫ ПРИ СЛОЖНОМ НАПРЯЖЕННОМ СОСТОЯНИИ | 2011 |

|

RU2476854C2 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ЛОПАТОК ТУРБОМАШИН | 1985 |

|

SU1400252A1 |

| СПОСОБ ДИАГНОСТИКИ ВИДА АЭРОУПРУГИХ КОЛЕБАНИЙ ЛОПАТОК РАБОЧЕГО КОЛЕСА ОСЕВОЙ ТУРБОМАШИНЫ | 2011 |

|

RU2451922C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ ПРИ ДВУХЧАСТОТНОМ НАГРУЖЕНИИ | 1993 |

|

RU2115910C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ И ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН | 2003 |

|

RU2240526C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАСКРУТКИ И АМПЛИТУДЫ КРУТИЛЬНОЙ СОСТАВЛЯЮЩЕЙ КОЛЕБАНИЙ ЛОПАТОК ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2337330C1 |

Изобретение относится к установкам и стендам для исследования и испытаний лопаток турбомашин двигателей, установок и других турбомашин на термомеханическую усталость. Установка содержит последовательно соединенные высокочастотный генератор и индуктор, устройство управления нагревом, систему подачи воздуха, устройство внешнего охлаждения, систему измерений, блок контактных датчиков температуры, устройство нижнего зажима, соединенное с корневой частью лопатки. При этом установка снабжена устройством осевого нагружения, устройством верхнего зажима, соединенным с полкой концевой части лопатки, устройством управления осевым нагружением, первым динамометром, устройством нагружения крутящим моментом, содержащим второй динамометр, устройством управления нагружением от крутящего момента, устройством ввода информации, силовой рамой, бесконтактным датчиком температуры, генератором нестандартных сигналов, маслонасосной системой и устройством внутреннего охлаждения. Технический результат - повышение точности испытаний, сокращение времязатрат на проведение испытаний. 7 з.п. ф-лы, 1 ил.

| Трощенко В.Т., Волощенко А.П | |||

| и др., “Автоматизированная система исследования несущей способности рабочих лопаток ГТД в условиях программного силового и теплового нагружения” | |||

| Научные основы и методы повышения надежности и долговечности ГТД | |||

| Киев: “Наукова думка”, 1979, с.140-149 | |||

| Установка для испытания образцов на термоусталость | 1988 |

|

SU1631356A1 |

| Устройство для испытания турбинных лопаток на термоусталость | 1987 |

|

SU1499183A1 |

| 1972 |

|

SU418760A1 | |

| JP 4164231 А, 09.06.1992. | |||

Авторы

Даты

2005-04-20—Публикация

2003-12-22—Подача