Изобретение относится к стендам для исследования и испытаний коррозионных и прочностных свойств лопаток газотурбинных двигателей, эксплуатируемых на море или в близких к морю районах.

Известно «Устройство для испытания лопаток турбомашины» по патенту РФ на изобретение №2490626, содержащее рабочее колесо с лопатками, хвостовики которых зафиксированы замковым соединением в кольцевом пазе на диске, по меньшей мере, одна из которых является испытываемой лопаткой, датчик и электрические провода, провода закреплены по поверхности пера, хвостовика и в отверстии полки лопатки, соединены с датчиком, установленным на поверхности пера лопатки, и соединены со средством передачи сигнала на регистрирующий прибор, при этом в качестве датчика оно содержит тензорезистор, в днище кольцевого паза выполнено, по меньшей мере, одно углубление и сообщающиеся с ним два отверстия для прокладки проводов на лицевую и заднюю сторону диска, длина углубления равна не менее половины толщины хвостовика, при этом на лицевой стороне диска выполнено соединение проводов, идущих от датчика и от средства передачи сигнала.

Недостатком известного устройства по патенту РФ на изобретение №2490626 является ограниченная функциональность, обусловленная отсутствием возможности контроля температуры лопатки, отсутствием возможности испытания лопатки в условиях осевого нагружения и нагружения крутящим моментом, отсутствием возможности нагрева лопатки потоком газа, отсутствием возможности испытаний на коррозионную стойкость к соляным растворам.

Известна «Установка для испытания лопаток турбомашин на термомеханическую усталость» по патенту РФ на изобретение №2250451, принятая в качестве ближайшего аналога, содержащая последовательно соединенные высокочастотный генератор и индуктор, устройство управления нагревом, выход которого соединен со входом высокочастотного генератора, систему подачи воздуха, устройство внешнего охлаждения, вход которого соединен с выходом системы подачи воздуха, систему измерений, блок контактных датчиков температуры, выход которого соединен со входом системы измерений, устройством нижнего зажима, соединенное с корневой частью лопатки, при этом установка снабжена устройством осевого нагружения, устройством верхнего зажима, соединенным с полкой концевой части лопатки, устройством управления осевым нагружением, первым динамометром, соединенным с устройством верхнего зажима, устройством нагружения крутящим моментом, содержащим второй динамометр, устройством управления нагружением от крутящего момента, устройством ввода, информации, силовой рамой, бесконтактным датчиком температуры, генератором нестандартных сигналов, маслонасосной системой и устройством внутреннего охлаждения, причем выходы блока контактных датчиков и бесконтактного датчиков температур, первого и второго динамометров и генератора нестандартных сигналов соединены с входами устройства ввода информации, выходы устройства ввода информации соединены со входами устройств управления нагревом, осевого нагружения, нагружения крутящим моментом, системы измерений и устройства внешнего охлаждения, выход устройства внешнего охлаждения подведен к индуктору, вход устройства внутреннего охлаждения соединен с выходом системы подачи воздуха.

Недостатком известной установки по патенту РФ на изобретение №2250451 является ограниченная функциональность, обусловленная отсутствием возможности контроля напряжений в лопатке, отсутствием возможности нагрева потока воздуха до высоких температур индуктором, отсутствием возможности испытаний на коррозионную стойкость к соляным растворам.

Перед заявляемым изобретением поставлена задача расширения функциональных возможностей стенда за счет обтекания нагруженной лопатки потоком газа с каплями соляного раствора на различных режимах.

Поставленная задача в заявляемом изобретении решается за счет того, что стенд для коррозионно-прочностных испытаний лопатки газотурбинного двигателя содержит последовательно соединенные на основании газогенератор с каналом подвода горючего, с каналом подвода окислителя и с трубой отвода высокотемпературного газа, сообщающейся через патрубок с испытательной камерой, в которой установлено приспособление нагружения испытываемой лопатки осевым усилием и крутящим моментом, приспособление нагружения имеет динамометр для измерения осевого усилия и динамометр для измерения крутящего момента, испытательная камера сообщается с расположенным вниз по потоку, после приспособления нагружения, газоходом для отвода отработанного газа, при этом в канале подвода горючего установлен регулятор расхода горючего, в канале подвода окислителя установлен регулятор расхода окислителя, в трубе отвода высокотемпературного газа выполнен канал подачи охлаждающего газа, в канале подачи охлаждающего газа установлен регулятор расхода охлаждающего газа, за каналом подачи охлаждающего газа, вниз по потоку, установлены измеритель давления и измеритель температуры, в патрубке выполнен канал подачи соляного раствора в поток газа, в котором установлен регулятор расхода соляного раствора, в испытательной камере установлены перед приспособлением нагружения входной датчик температуры и входной датчик давления, а после приспособления нагружения выходной датчик температуры и выходной датчик давления, на установленной в приспособлении нагружения испытываемой лопатке закреплены термопары и тензорезисторы, трубопровод внешнего водяного охлаждения с насосом и теплообменником проходит по газогенератору, патрубку, испытательной камере и газоходу для отвода отработанного газа.

Заявленное изобретение отличается от известного технического решения по патенту РФ №2250451 тем, что в канале подвода горючего установлен регулятор расхода горючего, в канале подвода окислителя установлен регулятор расхода окислителя, в трубе отвода высокотемпературного газа выполнен канал подачи охлаждающего газа, в канале подачи охлаждающего газа установлен регулятор расхода охлаждающего газа, за каналом подачи охлаждающего газа, вниз по потоку, установлены измеритель давления и измеритель температуры, в патрубке выполнен канал подачи соляного раствора в поток газа, в котором установлен регулятор расхода соляного раствора, в испытательной камере установлены перед приспособлением нагружения входной датчик температуры и входной датчик давления, а после приспособления нагружения выходной датчик температуры и выходной датчик давления, на установленной в приспособлении нагружения испытываемой лопатке закреплены термопары и тензорезисторы, трубопровод внешнего водяного охлаждения с насосом и теплообменником проходит по газогенератору, патрубку, испытательной камере и газоходу для отвода отработанного газа.

Указанное отличие позволило получить технический результат, а именно, обеспечило расширение функциональных возможностей стенда за счет обтекания нагруженной лопатки потоком газа с каплями соляного раствора на различных режимах.

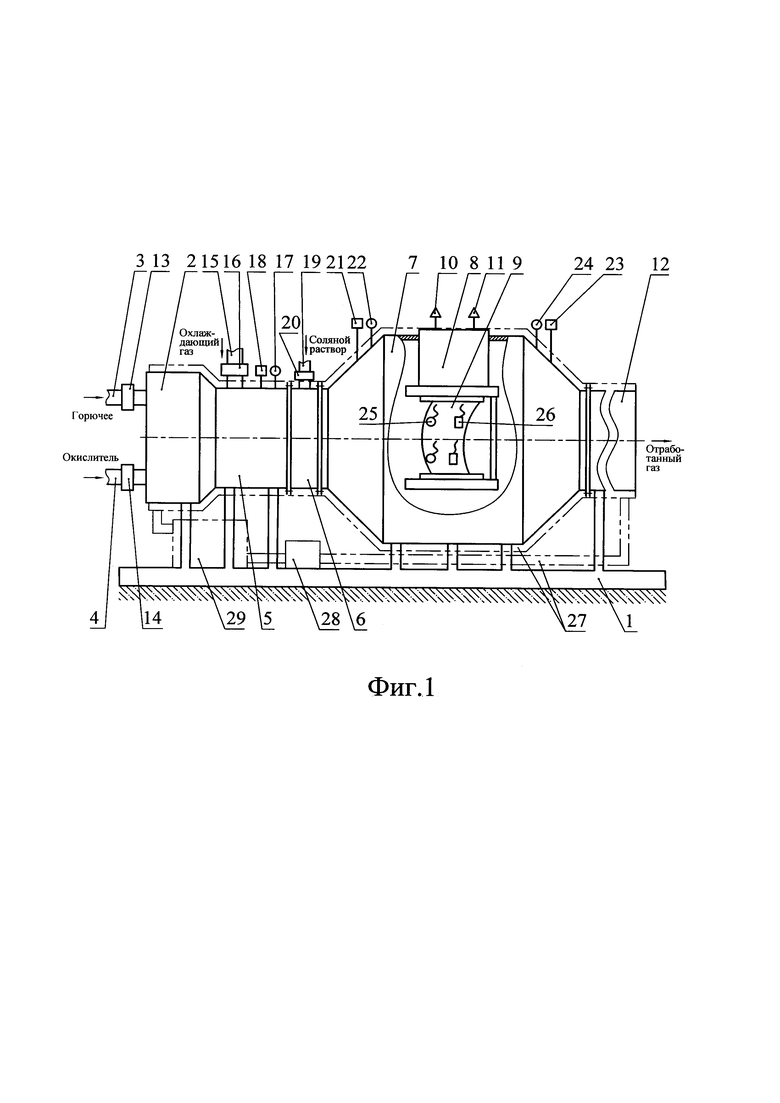

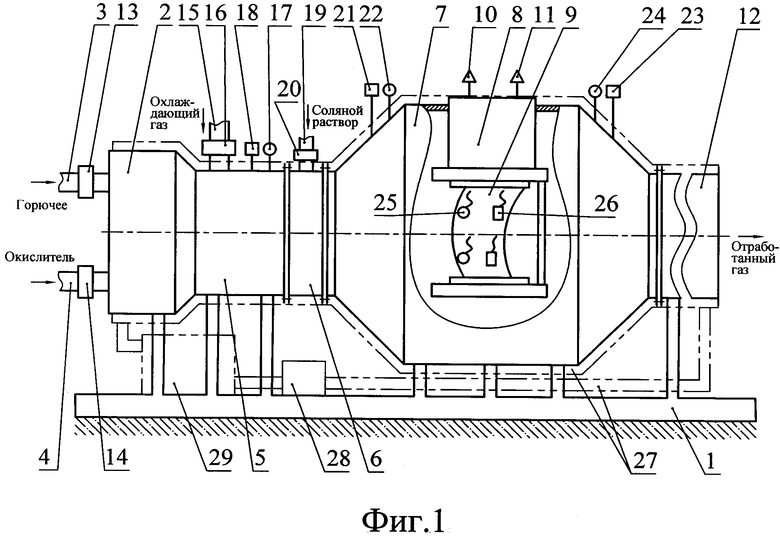

На фиг. 1 представлена схема стенда для коррозионно-прочностных испытаний лопатки газотурбинного двигателя.

Стенд для коррозионно-прочностных испытаний лопатки газотурбинного двигателя (фиг. 1) содержит последовательно соединенные на основании 1 газогенератор 2 с каналом 3 подвода горючего, с каналом 4 подвода окислителя и с трубой 5 отвода высокотемпературного газа, сообщающейся через патрубок 6 с испытательной камерой 7, в которой установлено приспособление 8 нагружения испытываемой лопатки 9 осевым усилием и крутящим моментом, приспособление 8 нагружения имеет динамометр 10 для измерения осевого усилия и динамометр 11 для измерения крутящего момента, испытательная камера 7 сообщается с расположенным вниз по потоку, после приспособления 8 нагружения, газоходом 12 для отвода отработанного газа, при этом в канале 3 подвода горючего установлен регулятор 13 расхода горючего, в канале 4 подвода окислителя установлен регулятор 14 расхода окислителя, в трубе 5 отвода высокотемпературного газа выполнен канал 15 подачи охлаждающего газа, в канале 15 подачи охлаждающего газа установлен регулятор 16 расхода охлаждающего газа, за каналом 15 подачи охлаждающего газа, вниз по потоку, установлены измеритель 17 давления и измеритель 18 температуры, в патрубке 6 выполнен канал 19 подачи соляного раствора в поток газа, в котором установлен регулятор 20 расхода соляного раствора, в испытательной камере 7 установлены перед приспособлением 8 нагружения входной датчик 21 температуры и входной датчик 22 давления, а после приспособления 8 нагружения выходной датчик 23 температуры и выходной датчик 24 давления, на установленной в приспособлении 8 нагружения испытываемой лопатке 9 закреплены термопары 25 и тензорезисторы 26, трубопровод 27 внешнего водяного охлаждения с насосом 28 и теплообменником 29 проходит по газогенератору 2, патрубку 6, испытательной камере 7 и газоходу 12 для отвода отработанного газа.

Стенд для коррозионно-прочностных испытаний лопатки газотурбинного двигателя (фиг. 1) работает следующим образом.

Режим испытания лопатки 9 характеризуется следующими параметрами обтекающего ее потока газа с каплями соляного раствора: температура газа, состав газа, концентрация капель соляного раствора в потоке газа, время воздействия потока газа с каплями соляного раствора на испытываемую лопатку 9. Интенсивная коррозия испытываемой лопатки 9 при воздействии соляного раствора обычно начинается при температуре 550-600°С, поэтому рабочий диапазон температур потока газа составляет от 550 до 2300°С. Состав газа, воздействующего на испытываемую лопатку 9, представляет собой совокупность продуктов реакций между горючим и окислителем, а затем с охлаждающим газом и соляным раствором. Относительная объемная концентрация капель соляного раствора в потоке газа, показывающая объем капель соляного раствора в 1 м3 газа, может составлять 0,001-0,01 м3/м3. Время воздействия потока газа с каплями соляного раствора на испытываемую лопатку 9 обуславливает уровень коррозионных повреждений.

Для удобства функционирования и обслуживания стенда газогенератор 2, патрубок 6, испытательная камера 7, газоход 12 для отвода отработанного газа, трубопровод 26 внешнего водяного охлаждения смонтированы на основании 1. Контроль параметров режима испытаний осуществляют по показаниям измерителя 17 давления, измерителя 18 температуры, входного датчика 21 температуры и входного датчика 22 давления, выходного датчика 23 температуры и выходного датчика 24 давления. Управление и регулирование параметрами режима испытаний осуществляют с помощью регулятора 13 расхода горючего, регулятора 14 расхода окислителя, регулятора 16 расхода охлаждающего газа, регулятора 20 расхода соляного раствора.

Стенд оборудован трубопроводом 27 внешнего водяного охлаждения с насосом 28 и теплообменником 29. Трубопровод 27 проходит по газогенератору 2, патрубку 6, испытательной камере 7 и газоходу 12 для отвода отработанного газа и осуществляет теплосъем с них. С помощью насоса 28 осуществляют циркуляцию теплоносителя - воды в трубопроводе 27. Температуру теплоносителя снижают с помощью теплообменника 29.

Перед началом испытаний испытываемую лопатку 9 фиксируют в приспособлении 8 нагружения. С помощью приспособления 8 нагружения прикладывают к испытываемой лопатке 9 осевое усилие и крутящий момент. Значение осевого усилия контролируют динамометром 10 для измерения осевого усилия, значение крутящего момента контролируют динамометром 11 для измерения крутящего момента. Приспособление 8 нагружения с испытываемой лопаткой 9 устанавливают в испытательную камеру 7. Стенд готов к проведению испытаний.

Для задания параметров определенного режима сначала формируют высокотемпературный поток газа. Для этого в газогенератор 2 подают горючее и окислитель соответственно по каналу 3 подвода горючего и по каналу 4 подвода окислителя. В качестве горючего используют газообразные (метан, пропан, бутан, ацетилен) углеводороды, например ацетилен. В качестве окислителя используют кислород. В газогенераторе 2 из окислителя и горючего образуется горючая смесь, в результате горения которой формируется высокотемпературный поток газа с температурой до 2500°С.Температура высокотемпературного потока газа и состав продуктов реакции горючего с окислителем зависит от соотношения расходов горючего и окислителя. Расход горючего и окислителя задают с помощью установленного в канале 3 подвода горючего регулятора 13 расхода горючего и установленного в канале 4 подвода окислителя регулятора 14 расхода окислителя. Из газогенератора 2 высокотемпературный поток газа истекает по трубе 5 отвода высокотемпературного газа. В трубе 5 отвода высокотемпературного газа выполнен канал 15 подачи охлаждающего газа. В качестве охлаждающего газа применяют инертный газ или окислительный газ или восстановительный газ, например воздух. Расход охлаждающего газа задают с помощью регулятора 16 расхода охлаждающего газа. В результате перемешивания высокотемпературного потока газа и охлаждающего газа понижается температура потока газа, например с 2500°С до 2000°С, а также могут происходить реакции, изменяющие состав газа. Контроль параметров потока газа осуществляют с помощью измерителя 17 давления и измерителя 18 температуры, установленных ниже по потоку, за каналом 15 подачи охлаждающего газа. Из трубы 5 отвода высокотемпературного газа поток газа направляется в патрубок 6. В патрубке 6 выполнен канал 19 подачи соляного раствора в поток газа. Струя соляного раствора в потоке газа распадается на капли. Соляной раствор содержит растворенные в воде хлориды, сульфаты и карбонаты. Например, соляной раствор может содержать 35 граммов солей на 1 литр воды, что соответствует средней солености Мирового океана. Расход соляного раствора определяет концентрацию капель в потоке газа, его задают с помощью регулятора 20 расхода соляного раствора. Из патрубка 6 поток газа с каплями соляного раствора направляется в испытательную камеру 7, в которой установлено приспособление 8 нагружения с испытываемой лопаткой 9. Контроль параметров потока газа в испытательной камере 7 осуществляют с помощью установленных перед приспособлением 8 нагружения входным датчиком 21 температуры и входным датчиком 22 давления, и установленных после приспособления 8 нагружения выходным датчиком 23 температуры и выходным датчиком 24 давления. Испытательная камера 7 сообщается с расположенным вниз по потоку, после приспособления 8 нагружения, газоходом 12 для отвода отработанного газа.

Поток газа с каплями соляного раствора оказывает на испытываемую лопатку 9 аэродинамическое и тепловое воздействие, вызывающее изменение температуры и напряжений в испытываемой лопатке 9. Значения температур и напряжений фиксируют с помощью термопар 25 и тензорезисторов 26, закрепленных на испытываемой лопатке 9. Компоненты газа и соляного раствора в течение времени испытания оказывают коррозионное воздействие на испытываемую лопатку 9, в результате чего образуются коррозионные повреждения. Оценку уровня коррозионных повреждений испытываемой лопатки 9 проводят после завершения испытания и извлечения ее из приспособления 8 нагружения, предварительно извлеченного из испытательной камеры 7. Стенд готов к испытанию следующей лопатки 9.

Заявленное изобретение позволило получить технический результат, а именно обеспечило расширение функциональных возможностей стенда за счет обтекания нагруженной лопатки потоком газа с каплями соляного раствора на различных режимах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ, АБРАЗИВНОЙ И ТЕМПЕРАТУРНОЙ СТОЙКОСТИ МАТЕРИАЛОВ И ПОКРЫТИЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ПОД МЕХАНИЧЕСКОЙ НАГРУЗКОЙ В ВЫСОКОСКОРОСТНЫХ ГАЗОВЫХ ПОТОКАХ | 2023 |

|

RU2800157C1 |

| ГАЗОГЕНЕРАТОР | 2024 |

|

RU2829676C1 |

| ГАЗОГЕНЕРАТОР | 2015 |

|

RU2587510C1 |

| ГАЗОГЕНЕРАТОР | 2017 |

|

RU2654770C1 |

| ГАЗОГЕНЕРАТОР | 2023 |

|

RU2806931C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА ГАЗОГЕНЕРАТОРА | 2018 |

|

RU2680282C1 |

| ГАЗОГЕНЕРАТОР | 2022 |

|

RU2781730C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА ГАЗОГЕНЕРАТОРА | 2018 |

|

RU2680281C1 |

| Установка для аэродинамических испытаний | 2021 |

|

RU2779457C1 |

| ГАЗОГЕНЕРАТОР | 2017 |

|

RU2671664C1 |

Изобретение относится к стендам для исследования и испытаний коррозионных и прочностных свойств лопаток газотурбинных двигателей, эксплуатируемых на море. Стенд для коррозионно-прочностных испытаний лопатки газотурбинного двигателя содержит последовательно соединенные на основании газогенератор с каналом подвода горючего, с каналом подвода окислителя и с трубой отвода высокотемпературного газа, сообщающейся через патрубок с испытательной камерой, в которой установлено приспособление нагружения испытываемой лопатки осевым усилием и крутящим моментом, приспособление нагружения имеет динамометр для измерения осевого усилия и динамометр для измерения крутящего момента, испытательная камера сообщается с расположенным вниз по потоку, после приспособления нагружения, газоходом для отвода отработанного газа, при этом в канале подвода горючего установлен регулятор расхода горючего, в канале подвода окислителя установлен регулятор расхода окислителя, в трубе отвода высокотемпературного газа выполнен канал подачи охлаждающего газа, в канале подачи охлаждающего газа установлен регулятор расхода охлаждающего газа, за каналом подачи охлаждающего газа вниз по потоку установлены измеритель давления и измеритель температуры, в патрубке выполнен канал подачи соляного раствора в поток газа, в котором установлен регулятор расхода соляного раствора, в испытательной камере установлены перед приспособлением нагружения входной датчик температуры и входной датчик давления, а после приспособления нагружения - выходной датчик температуры и выходной датчик давления, на установленной в приспособлении нагружения испытываемой лопатке закреплены термопары и тензорезисторы, трубопровод внешнего водяного охлаждения с насосом и теплообменником проходит по газогенератору, патрубку, испытательной камере и газоходу для отвода отработанного газа. Техническим результатом изобретения является расширение функциональных возможностей стенда. 1 ил.

Стенд для коррозионно-прочностных испытаний лопатки газотурбинного двигателя, содержащий последовательно соединенные на основании газогенератор с каналом подвода горючего, с каналом подвода окислителя и с трубой отвода высокотемпературного газа, сообщающейся через патрубок с испытательной камерой, в которой установлено приспособление нагружения испытываемой лопатки осевым усилием и крутящим моментом, приспособление нагружения имеет динамометр для измерения осевого усилия и динамометр для измерения крутящего момента, испытательная камера сообщается с расположенным вниз по потоку, после приспособления нагружения, газоходом для отвода отработанного газа, отличающийся тем, что в канале подвода горючего установлен регулятор расхода горючего, в канале подвода окислителя установлен регулятор расхода окислителя, в трубе отвода высокотемпературного газа выполнен канал подачи охлаждающего газа, в канале подачи охлаждающего газа установлен регулятор расхода охлаждающего газа, за каналом подачи охлаждающего газа вниз по потоку установлены измеритель давления и измеритель температуры, в патрубке выполнен канал подачи соляного раствора в поток газа, в котором установлен регулятор расхода соляного раствора, в испытательной камере установлены перед приспособлением нагружения входной датчик температуры и входной датчик давления, а после приспособления нагружения - выходной датчик температуры и выходной датчик давления, на установленной в приспособлении нагружения испытываемой лопатке закреплены термопары и тензорезисторы, трубопровод внешнего водяного охлаждения с насосом и теплообменником проходит по газогенератору, патрубку, испытательной камере и газоходу для отвода отработанного газа.

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ЛОПАТОК ТУРБОМАШИН НА ТЕРМОМЕХАНИЧЕСКУЮ УСТАЛОСТЬ | 2003 |

|

RU2250451C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ЛОПАТОК ТУРБОМАШИНЫ | 2011 |

|

RU2490626C1 |

| СПОСОБ ИСПЫТАНИЯ ТУРБИННЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2024837C1 |

| 0 |

|

SU322671A1 |

Авторы

Даты

2020-06-22—Публикация

2019-10-10—Подача