Изобретение относится к области бурения скважин и предназначено для дегазации бурового раствора.

Известны три основных способа дегазации буровых растворов:

механический, вакуумный и физико-химический.

Механический способ дегазации реализуется с помощью вибросит, трапов, гидроциклонов, струйных дегазаторов и других устройств, а для вакуумного способа дегазации используются вакуумные дегазаторы [1].

Их общим недостатком является значительный расход энергии, в частности электроэнергии, необходимой для привода механизмов, обеспечивающих работу дегазирующих устройств.

Физико-химический способ дегазации состоит в том, что в буровой раствор вводят так называемые пеногасители и, в частности, гидрофобные дисперсные адсорбенты газовой фазы - резиновую, каучуковую или полиэтиленовую крошку [2]. Пузырьки воздуха или газа прилипают к частицам гидрофобного абсорбента, коалесцируют и выделяются на поверхности при движении бурового раствора в желобной системе и емкостях.

К основным недостаткам этого способа относятся:

1) большой расход пеногасителя (0,4% от объема циркулирующего бурового раствора из расчета на сухие вещества);

2) большие потери пеногасителя при очистке бурового раствора от выбуренной породы (до 40%), которые необходимо выполнять;

3) недостаточная степень дегазации, т.к. некоторая часть газа остается в буровом растворе, вследствие чего теряется плотность последнего и снижается подача буровых насосов.

В качестве наиболее близких аналогов для заявленных способа и устройства использованы способ дегазации бурового раствора, включающий циркуляцию бурового раствора в скважине и выделение газовой фазы в системе очистки, и устройство для его осуществления - дегазатор вакуумный, включающее емкость, в которую входит поток бурового раствора, с концентричным отверстием на дне, оснащенную патрубком для выхода дегазированного бурового раствора, по а.с. СССР № 1706664, опубликованному 23.01.1992.

Техническим результатом изобретения является повышение эффективности дегазации бурового раствора и экономия пеногасителя.

В способе дегазации бурового раствора, включающем циркуляцию бурового раствора в скважине и выделение газовой фазы в системе очистки, в системе очистки поток бурового раствора пропускают через псевдоожиженный слой гранул гидрофобного адсорбента, обладающего положительной плавучестью, в котором создают циркуляцию гранул для регенерации адсорбента. В качестве указанного адсорбента используют полиэтилен, пламилон, тефлон. Указанный адсорбент и крупность его гранул выбирают из условия максимальной сорбирующей способности для состава газовой фазы. Высоту указанного слоя изменяют в зависимости от эффекта дегазации бурового раствора.

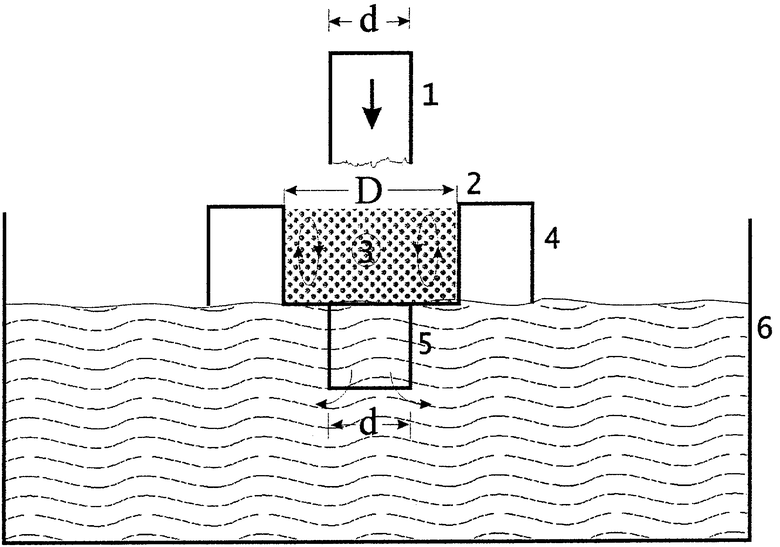

Устройство для дегазации бурового раствора включает емкость диаметром D, в которую входит поток бурового раствора, с концентричным отверстием на дне, оснащенную патрубком для выхода дегазированного бурового раствора, в указанной емкости размещен слой гранул гидрофобного адсорбента, а указанная емкость имеет диаметр, равный трем диаметрам струи d входящего потока бурового раствора, наружный бандаж для обеспечения ее плавучести, а указанный патрубок имеет проходной диаметр, равный d.

Устройство представлено на чертеже. Оно состоит из емкости (2), заполненной гранулированным гидрофобным адсорбентом (3) и имеющей на дне концентрично расположенное отверстие диаметром d и патрубок (5) для выхода бурового раствора. Вокруг емкости (2) крепится бандаж (4), выполненный в виде тора, заполненного воздухом или другим плавучим материалом.

Устройство опускается в приемную емкость бурового насоса (6) и плавает на поверхности бурового раствора. Струя бурового раствора (1), идущая из скважины, формируется в диаметре (d) и направляется в центр емкости (2). Она проходит через слой адсорбента (3), взаимодействуя с ним, и выходит через патрубок (5) в приемную емкость (6). При этом струя (1) производит циркуляцию адсорбента (3) в емкости (2), как показано стрелками. Гранулы адсорбента при протекании бурового раствора находятся в псевдоожиженном состоянии. Они сорбируют микропузырьки газа и выносят их на периферию за пределы струи, где за счет соударения гранул пузырьки газа коалесцируют (укрупняются) и выделяются на поверхности в атмосферу. Буровой раствор, освобожденный от газовой фазы, поступает к насосу.

Преимущество предлагаемого способа и устройства для дегазации бурового раствора перед известным состоят в том, что:

- во-первых, расход пеногасителя, а именно дисперсии гидрофобного адсорбента газовой фазы, сокращается в 1000 и более раз;

- во-вторых, отсутствие дисперсии пеногасителя в буровом растворе улучшает качество последнего и не создает помех для процесса бурения;

- в-третьих, улучшается адсорбция газа за счет максимального насыщения бурового раствора частицами гидрофобного адсорбента;

- в-четвертых, за счет создания псевдоожиженного слоя осуществляется более интенсивное динамическое взаимодействие газовых пузырьков с гидрофобным адсорбентом и между собой, что существенно улучшает дегазацию бурового раствора;

- в-пятых, исключаются потери пеногасителя при очистке бурового раствора на вибросите и в гидроциклонах;

- в-шестых, исключаются затраты труда и реагентов на приготовление и введение пеногасителя в буровой раствор.

Лабораторные испытания предлагаемого способа дегазации бурового раствора по сравнению с известным проводили по методике, изложенной в работе [2].

В качестве пенообразователя использовали один из наиболее широко применяемых в бурении реагентов - конденсированную сульфит-спиртовую барду (КССБ).

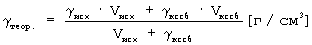

Глинистый раствор перемешивали на высокоскоростной мешалке пропеллерного типа (1400 об/мин) в течение 10 мин. Теоретический удельный вес раствора определяли расчетным путем по формуле:

Удельный вес газированного раствора определяли с помощью пикнометра. По разности удельных весов (γтеор. - γгаз) определяли степень газирования раствора (Δγ).

Результаты испытаний приведены в табл. 1.

γ исх - удельный вес исходного бурового раствора

V исх - объем исходного бурового раствора

γ КССБ - удельный вес КССБ

V КССБ - объем КССБ

γ Газ - удельный вес газированного раствора

Источники информации

1. Бережной А.И., Дегтев Н.И. Дегазация промывочных растворов при бурении Гостоптехиздат, М., 1963.

2. Скальская У.Л. Исследования в области пеногашения промывочных жидкостей. Тематический научно-технический обзор ВНИИОЭНГ, М., 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пеногаситель для буровых растворов | 1982 |

|

SU1081195A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ ПО КЛАССАМ ЧАСТИЦ | 2003 |

|

RU2261147C2 |

| Пеногаситель для бурового раствора | 1976 |

|

SU645956A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОВОЗДЕЙСТВИЯ НА КОЛОННУ ТРУБ В СКВАЖИНЕ (ВАРИАНТЫ) | 2000 |

|

RU2235187C2 |

| ПЕНОЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2001 |

|

RU2205943C1 |

| Состав для получения бурового раствора на водной основе | 2024 |

|

RU2835336C1 |

| СПОСОБ ДЕГАЗАЦИИ БУРОВОГО РАСТВОРА | 2016 |

|

RU2630550C1 |

| Устройство для очистки неутяжеленных буровых растворов | 1987 |

|

SU1431804A1 |

| СПОСОБ СОЗДАНИЯ ДРЕНАЖНОЙ СИСТЕМЫ ПРОДУКТИВНОГО ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278960C2 |

| ВЫСОКОИНГИБИРОВАННЫЙ БУРОВОЙ РАСТВОР | 2021 |

|

RU2777003C1 |

Предлагаемое изобретение относится к области бурения скважин и предназначено для дегазации бурового раствора. Техническим результатом изобретения является повышение эффективности дегазации бурового раствора и экономия пеногасителя. В способе дегазации бурового раствора, включающем циркуляцию бурового раствора в скважине и выделение газовой фазы в системе очистки, в системе очистки поток бурового раствора пропускают через псевдоожиженный слой гранул гидрофобного адсорбента, обладающего положительной плавучестью, в котором создают циркуляцию гранул для регенерации адсорбента. В качестве указанного адсорбента используют полиэтилен, пламилон, тефлон. Указанный адсорбент и крупность его гранул выбирают из условия максимальной сорбирующей способности для состава газовой фазы. Высоту указанного слоя изменяют в зависимости от эффекта дегазации бурового раствора. Устройство для дегазации бурового раствора включает емкость, в которую входит поток бурового раствора, с концентричным отверстием на дне, оснащенную патрубком для выхода дегазированного бурового раствора, в указанной емкости размещен слой гранул гидрофобного адсорбента, а указанная емкость имеет диаметр, равный трем диаметрам струи d входящего потока бурового раствора, наружный бандаж для обеспечения ее плавучести, а указанный патрубок имеет проходной диаметр, равный d. 2 н. и 3 з. п. ф-лы, 1 табл., 1 ил.

| Дегазатор вакуумный | 1988 |

|

SU1706664A1 |

| Устройство для дегазации бурового раствора | 1987 |

|

SU1421361A1 |

| Способ получения пеногасителя для обработки буровых растворов | 1979 |

|

SU859412A1 |

| Способ обработки буровых растворов | 1979 |

|

SU1106827A1 |

| US 4084946 A, 18.04.1978.БЕРЕЖНОЙ А.И | |||

| и др | |||

| Дегазация промывочных | |||

| растворов в бурении, Москва, Гостоптехиздат, 1963, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| СКАЛЬСКАЯ У.Л | |||

| Исследования в области | |||

| пеногашения промывочных жидкостей, Тематический обзор, Москва, ВНИИОЭНГ, 1968. | |||

Авторы

Даты

2005-04-27—Публикация

2001-03-26—Подача