Изобретение относится к кабельной технике, в частности к технологии концевой заделки многожильного нагревательного кабеля любой формы: плоского, выпукло-вогнутого, круглого, при его изготовлении либо восстановлении. Нагревательный кабель используется в нефтяной промышленности в качестве оборудования для путевого электропрогрева высоковязкой нефтегазовой смеси скважин, оборудованных штанговыми насосными установками, погружными насосами, с целью снижения вязкости добываемой жидкости, предупреждения и ликвидации асфальтеносмолопарафиновых отложений, а также предотвращения замерзания водоводов в системах закачки воды, транспорта нефти и газа.

Работа нагревательного кабеля в скважинных условиях (агрессивная среда, газовый фактор, повышенное давление по стволу скважины) обуславливает повышенные требования к изоляции и герметизации токопроводящих жил нагревательного кабеля, особенно к концевой заделке нагревательного кабеля, где токопроводящие жилы соединены между собой для образования замкнутой электрической цепи после подключения других концов кабеля на дневной поверхности к источнику питания. Концевой участок с местом соединения жил между собой оказывается наименее защищенным в конструкции нагревательного кабеля, поскольку наложение изоляции на этот участок приходится производить автономно от общей изоляции токопроводящих жил, а именно: уже после соединения токопроводящих жил между собой по требуемой для условий нагрева схеме.

В кабельной промышленности применяют различные способы наложения полимерной изоляции на концевой участок кабеля, например, при ремонте кабеля (см. Н.И.Белоруссов. Производство кабелей и проводов с пластмассовой изоляцией. М-Л., “Энергия”, 1966, с.81-83).

Известен, например, способ, заключающийся в обмотке места соединения жил кабеля лентой с подклеивающим слоем с перекрытием порядка 50%.

Известен другой способ, включающий обмотку подготовленного участка кабеля лентой, но из того же материала, что и общая изоляционная оболочка кабеля, с последующим размещением обмотанного участка в пресс-форму с электрообогревом. Обмотку осуществляют до диаметра, несколько большего, чем диаметр изоляции или оболочки.

Однако заделка концевого участка такими способами не обеспечивает качественную изоляцию и герметизацию концевого участка для надежной работы нагревательного кабеля в агрессивной среде. Токопроводящие жилы в месте их соединения по торцу не защищены от проникновения скважинной жидкости, газа между изоляцией и жилами. Как следствие - механическое разрушение изоляции, нарушение ее диэлектрических свойств и электрический пробой кабеля.

Известен способ концевой заделки нагревательного кабеля, предназначенного для работы в агрессивной среде, включающий подготовку многожильного кабеля к соединению токопроводящих жил между собой на концевом (свободном) участке кабеля для образования замкнутой электрической цепи и соединение зачищенных концов жил между собой посредством металлической гильзы. При этом в гильзу жилы заводят с двух сторон, то есть хотя бы одну токопроводящую жилу многожильного кабеля изгибают на 180° и заводят навстречу другим жилам, тем самым перекрывают свободный торец гильзы изоляционной оболочкой изогнутой токопроводящей жилы, благодаря чему исключается открытый, слабозащищенный торец на концевом участке кабеля. После этого на металлическую гильзу (место соединения жил) последовательно укладывают изоляционные термостойкие оболочки не менее двух слоев с перекрытием в обе стороны, на которые укладывают термоусадочную трубку и защитный кожух (см. свидетельства РФ на полезную модель №14474, кл. Н 01 В 7/18, от 23.03.2000 г.).

Хотя данный способ концевой заделки нагревательного кабеля позволяет улучшить качество изоляции с торца концевого участка кабеля, однако и такая заделка не исключает попадание агрессивной среды в место соединения токопроводящих жил и через него - в существующие полости внутри кабеля, например, между боковыми поверхностями изоляционных оболочек каждой жилы. Как следствие - электрический пробой и выход кабеля из строя. Недостаточное качество заделки концевого участка кабеля объясняется следующими причинами. Во-первых, защитный кожух не препятствует попаданию скважинной жидкости к месту соединения жил, поскольку под высоким давлением жидкость проникает через броню кабеля (броня не является гидравлической защитой) в полости кабеля. Во-вторых, изгиб жилы кабеля на большой угол (180°) при крайне малом радиусе кривизны изгиба недопустимо деформирует и ослабляет изоляционное покрытие токопроводящей жилы, что может привести к нарушению изоляции в этом месте в первую очередь. К тому же термоусадочные трубки не охватывают всего ассортимента материалов, используемых для изоляции кабеля.

Для устранения попадания скважинной жидкости в полости концевого участка известно применение технологии концевой заделки кабеля путем наложения изоляционного покрытия на место соединения жил в пресс-форме выпрессовкой изоляционной массы в полость пресс-формы и последующим охлаждением (см патент Франции №2086837, кл. Н 02 G 1/00, от 1971 г.).

Существенным недостатком известного способа является то, что в процессе наложения изоляционного материала происходит произвольное смещение соединенных между собой жил относительно друг друга и пресс-формы, в результате не обеспечивается равномерность изоляционного слоя на концевом участке, что значительно снижает качество изоляции нагревательного кабеля и делает использование такого кабеля в агрессивной среде невозможным.

Наиболее близким по технической сущности к заявляемому способу является способ концевой заделки многожильного нагревательного кабеля, включающий подготовку многожильного кабеля, состоящего из изолированных токопроводящих жил, к соединению токопроводящих жил между собой на свободном конце кабеля для образования замкнутой электрической цепи, соединение между собой зачищенных концов токопроводящих жил, размещение концевого участка с соединенными между собой жилами в формообразующей пресс-форме, установку в междужильное пространство на указанном концевом участке кабеля вкладыша - распорки (круглого или фигурного) из изоляционного материала для исключения смещения токопроводящих жил в камере пресс-формы и последующую подачу в камеру пресс-формы расплавленного изоляционного материала под давлением и охлаждение (см. авт.свид СССР №694926, кл. Н 02 G 1/14, от 1978 г.).

Недостатком известного способа является смещение концевого участка относительно боковых стенок камеры пресс-формы в случае, если вкладыш-распорка между жилами используется из полимерного материала, идентичного по свойствам выпрессовываемому изоляционному материалу. Смещение вызвано пластичностью вкладыша под действием высокой температуры изоляционного материала. В случае применения более прочных материалов для вкладыша отсутствие адгезии к поверхности этих материалов приводит к резкому ухудшению качества изоляции концевого участка нагревательного кабеля.

Технической задачей, на решение которой направлено предлагаемое техническое решение, является повышение качества концевой заделки нагревательного кабеля путем исключения смещения токопроводящих жил друг относительно друга и относительно пресс-формы в процессе наложения изоляции на место соединения жил за счет придания токопроводящим жилам на этом участке дополнительной механической прочности (жесткости), а также исключения пор и пустот между изоляционным материалом и токопроводящими жилами в месте их соединения между собой при одновременном упрощении способа.

Указанная техническая задача решается благодаря тому, что в известном способе концевой заделки многожильного нагревательного кабеля, включающем подготовку многожильного кабеля, состоящего из изолированных токопроводящих жил, к соединению токопроводящих жил между собой на свободном конце кабеля для образования замкнутой электрической цепи, соединение между собой зачищенных концов токопроводящих жил, размещение концевого участка с соединенными между собой жилами в камере формообразующей пресс-формы с последующей подачей в камеру пресс-формы расплавленного изоляционного материала под давлением и охлаждение, новым по первому варианту - для плоского или выпукло-вогнутого кабеля - является то, что перед размещением концевого участка плоского или выпукло-вогнутого кабеля в камеру пресс-формы изолированные токопроводящие жилы на указанном концевом участке изгибают по кривой в направлении к наружной поверхности концевого участка, причем боковые жилы изгибают предпочтительно в горизонтальной плоскости, а средние жилы - предпочтительно в вертикальной плоскости, при этом боковые жилы изгибают до получения поперечного размера концевого участка плоского или выпукло-вогнутого кабеля между внешними поверхностями изогнутых боковых жил, отличающегося от поперечного размера камеры пресс-формы на 0 ÷ +10%, и по меньшей мере одну среднюю жилу изгибают до получения размера по высоте концевого участка кабеля от продольной оси плоского или выпукло-вогнутого кабеля до внешней поверхности изогнутой средней жилы, отличающегося от половины высоты камеры пресс-формы на 0 ÷ +10%, после чего зачищенные концы токопроводящих жил соединяют между собой и размещают концевой участок кабеля в камере формообразующей пресс-формы так, что изогнутые боковые жилы упирают в противоположные боковые стенки камеры пресс-формы, а изогнутые средние жилы упирают в верхнюю и/ или в нижнюю стенки пресс-формы и жестко фиксируют концевой участок кабеля с наложенной общей изоляционной формообразующей оболочкой в камере пресс-формы, и изоляционный материал накладывают на концевой участок кабеля с перекрытием на общую изоляционную формообразующую оболочку.

По меньшей мере одну среднюю токопроводящую жилу изгибают дважды в противоположных направлениях.

Направление изгиба в смежных средних жилах чередуют. Каждую боковую жилу изгибают не менее одного раза в горизонтальной плоскости и не менее двух раз в вертикальной плоскости в противоположных направлениях друг относительно друга.

В способе концевой заделки многожильного нагревательного кабеля по второму варианту - для круглого кабеля - новым является то, что перед размещением концевого участка круглого кабеля в пресс-форму изолированные токопроводящие жилы на указанном концевом участке, расположенные непосредственно у наружной поверхности, изгибают по кривой в направлении к наружной поверхности концевого участка, изгиб указанных жил ведут предпочтительно в плоскостях, проходящих через продольную ось кабеля и продольную ось токопроводящей жилы до образования габаритного размера между внешними поверхностями изогнутых жил, отличающегося от габаритного размера камеры пресс-формы на величину 0 ÷ +10%, после чего зачищенные концы токопроводящих жил соединяют между собой, размещают концевой участок кабеля в формообразующей пресс-форме таким образом, что изогнутые жилы упирают внешними поверхностями в стенки внутренней полости камеры пресс-формы и жестко фиксируют концевой участок кабеля с наложенной общей изоляционной формообразующей оболочкой в камере пресс-формы, а изоляционный материал накладывают на концевой участок кабеля с перекрытием на общую изоляционную формообразующую оболочку.

Угол между точками касания изогнутых жил с полостью камеры пресс-формы составляет предпочтительно 360°/n, где n - число изогнутых жил.

По первому и второму вариантам:

Изгиб жил по кривой ведут на ограниченной длине с большим радиусом кривизны.

Касание изогнутых жил и стенок камеры пресс-формы осуществляют по минимальной площади.

На концевой участок кабеля изоляционный материал накладывают с перекрытием на общую изоляционную формообразующую оболочку и броню.

Изоляционный материал накладывают на концевой участок в виде сплошного наконечника.

И поверх сплошного наконечника накладывают дополнительный изоляционный слой.

Благодаря тому, что перед наложением изоляции на место соединения токопроводящих жил на концевом участке нагревательного кабеля предлагается изогнуть токопроводящие жилы предложенным способом, причем изгиб жил провести плавно, без перегибов и на ограниченной длине, появилась возможность придать на концевом участке жилам дополнительную жесткость, что позволяет при последующем размещении этого участка в камере формообразующей пресс-формы с некоторым натягом надежно закрепить в ней этот участок и тем самым избежать смещения жил относительно друг друга, а также смещения жил относительно боковых стенок камеры пресс-формы без использования дополнительных средств, в частности вкладышей. В результате изоляционный слой накладывается на место соединения жил равномерно, изоляция имеет однородную структуру, исключаются дефекты в виде пузырей и пустот.

Изгиб боковых жил (для плоского и выпукло-вогнутого кабеля) в сторону к наружной поверхности предпочтительно вести в горизонтальной плоскости, а изгиб средних жил - предпочтительно в вертикальной плоскости, что придает дополнительную жесткость конструкции концевого участка кабеля такой формы, исключая тем самым смещение жил в процессе наложения изоляции в пресс-форме. Предложенный изгиб жил на этом участке позволяет сформировать габаритные размеры концевого участка перед размещением его в камеру пресс-формы, соответствующими габаритным размерам камеры и тем самым обеспечить касание изогнутыми поверхностями в стенки камеры, что также обеспечивает фиксированное положение жил на концевом участке в процессе наложения изоляции под давлением в пресс-форме. При этом изгиб жил позволяет обойтись без применения специальных вкладышей-распорок для исключения смещения жил, что значительно повышает качество концевой заделки нагревательного кабеля, упрощает технологический процесс наложения изоляции.

Для круглого кабеля достаточно изгибать на концевом участке только жилы, расположенные непосредственно у наружной поверхности концевого участка, при этом изгиб жил по предложенной схеме позволяет сформировать габаритные размеры концевого участка круглого кабеля превышающими габаритные размеры камеры пресс-формы, что позволяет, во-первых, придать дополнительную жесткость жилам на концевом участке, во-вторых, обеспечить установку концевого участка в камере с некоторым натягом, что исключает смещение жил при наложении изоляции на место соединения жил в камере под давлением, исключить смещение жил друг относительно друга при наложении на концевой участок кабеля изоляционного материала под давлением.

Выполнение изгиба на ограниченной длине с большим радиусом кривизны исключает нарушения изоляционной оболочки на каждой жиле в месте изгиба.

А выполнение изоляции на концевой участке в виде сплошного наконечника с перекрытием на общую формообразующую изоляционную оболочку либо дополнительно на броню делает концевой участок кабеля монолитным, равномерно защищающим кабель от проникновения скважинной жидкости как с торца кабеля, так и со стороны перекрытия наконечника на броню кабеля, при этом обеспечивается высокое качество наложения изоляционного покрытия, равномерного по толщине для всех токопроводящих жил. Для повышения надежности поверх сплошного наконечника накладывают дополнительный изоляционный слой.

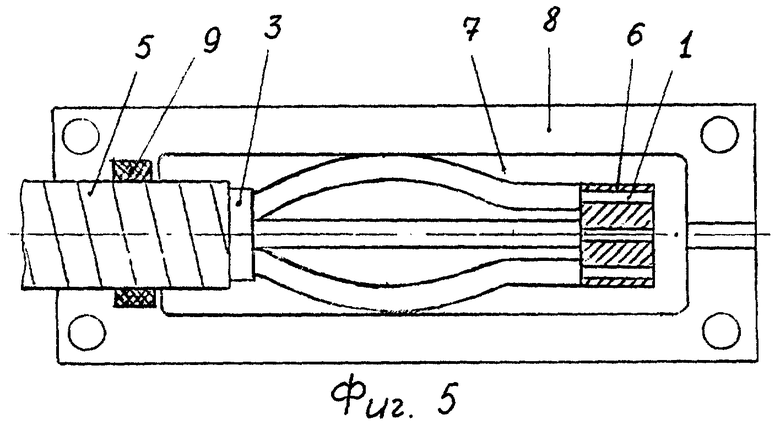

Предлагаемый способ концевой заделки многожильного нагревательного кабеля поясняется чертежами, где на фиг.1 изображен концевой участок трехжильного нагревательного кабеля с изогнутыми жилами при количестве жил n=3, вид сверху; на фиг.2 - плоский (выпукло-вогнутый) кабель, вид сбоку, (n=3); на фиг.3 - то же, при n=4; на фиг.4 - то же, для n=3 или n=4; на фиг.5 - размещение концевого участка в камере пресс-формы; на фиг.6 - концевой участок готового нагревательного кабеля.

Предлагаемый способ осуществляется следующим образом.

Многожильный нагревательный кабель (плоский, выпукло-вогнутый или круглый), состоящий из изолированных токопроводящих жил 1 с термостойкой изоляцией 2, на которые уложена общая формообразующая изоляционная оболочка 3, подушка под броню 4 и броня 5, подготавливают к соединению токопроводящих жил 1 между собой на свободном конце кабеля. Для этого на ограниченной длине на концевом участке кабеля снимают броню 5, подушку 4 (в виде ленты или шланга) и общую формообразующую оболочку 3. Снимают изоляцию 2 с каждой токопроводящей жилы 1 на длину, обеспечивающую соединение жил 1 между собой, например, посредством металлической розетки 6.

Токопроводящие жилы 1 на подготовленном конце изгибают на ограниченной длине, например, по кривой 2-го порядка (или по трансцендентной функции) с большим радиусом кривизны в направлении к наружной поверхности концевого участка кабеля.

В случае плоского или выпукло-вогнутого кабеля боковые жилы 1 згибают предпочтительно в горизонтальной плоскости (фиг.1).

Боковая жила 1 может быть изогнута и по другому закону, например не менее одного раза в горизонтальной плоскости и не менее двух раз в вертикальной плоскости в противоположных направлениях друг относительно друга. Средние жилы 1 изгибают предпочтительно в вертикальной плоскости. При количестве жил 1 в кабеле, равном трем (n=3), среднюю жилу 1 изгибают в вертикальной плоскости по меньшей мере один раз относительно продольной оси кабеля (фиг.2). По меньшей мере одну среднюю жилу 1 можно изогнуть дважды, но в противоположных от оси кабеля направлениях (фиг.4), причем направление изгиба на смежных средних жилах чередуется (фиг.3 и 4). Для круглого кабеля изгибают токопроводящие жилы 1, расположенные непосредственно у наружной поверхности кабеля. Ими могут быть все жилы 1, например, у трехжильного кабеля, а может часть жил быть средними, которые в круглом кабеле не изгибают. Изгиб жил круглого кабеля ведут предпочтительно в плоскостях, проходящих через продольную ось кабеля и продольную ось токопроводящей жилы 1. Угол между плоскостями, в которых производят изгиб жил, составляет порядка 360°/n, где n - число изгибаемых жил.

Таким образом, жилы на ограниченном участке длины перед их соединением между собой и наложением на этот участок изоляционного материала изгибают по кривой в направлении к наружной поверхности концевого участка кабеля. В результате все жилы разнесены в пространстве друг относительно друга таким образом, что между жилами зазор увеличивается, что в последующем технологическом процессе обеспечит качественное наложение изоляции. А изогнутая форма жил на ограниченном участке придает дополнительную жесткость конструкции на концевом участке и в последующем - качественное наложение под давлением сплошной изоляции на место соединения жил 1 в виде наконечника.

В плоском или выпукло-вогнутом кабеле боковые жилы 1 изгибают до получения поперечного размера концевого участка кабеля между внешними поверхностями изогнутых боковых жил, отличающегося от поперечного размера камеры пресс-формы 0 ÷ +10%, и по меньшей мере одну среднюю жилу изгибают до получения размера по высоте концевого участка от продольной оси до внешней поверхности изогнутой средней жилы, отличающегося от половины высоты камеры пресс-формы на 0 ÷ +10%. В круглом кабеле изгиб жил 1 ведут до образования габаритного размера между внешними поверхностями изогнутых жил, отличающегося от габаритного размера камеры пресс-формы на величину 0 ÷ +10%.

После этого зачищенные концы жил 1 соединяют между собой, например, в “звезду”, посредством, например, металлической розетки 6. Затем концевой участок кабеля с изогнутыми и соединенными между собой жилами 1 размещают в камере 7 формообразующей пресс-формы 8. При этом участок кабеля с наложенной на него общей формообразующей оболочкой 3 (или с наложенной на нее броней 5) жестко фиксируют по центру камеры 7, для чего укладывают этот участок кабеля в расточке 9 камеры 7 пресс-формы 8, а сами изогнутые жилы 1 упирают в стенки камеры 7. Для плоского (выпукло-вогнутого) кабеля боковые жилы упирают в боковые стенки камеры 7, а средние жилы упирают в верхнюю и/или нижнюю стенки камеры 7. При этом возможны различные варианты касаний изогнутых жил 1 стенок камеры.

Примеры касаний стенок камеры в случае плоского (выпукло-вогнутого) кабеля:

- изогнутые боковые жилы с числом токопроводящих жил n=3 упирают в два угла, расположенные в нижней половине пресс-формы. Среднюю жилу, изогнутую, например, дважды в вертикальной плоскости в разных направлениях, упирают в верхнюю и нижнюю стенки камеры пресс-формы;

- изогнутые боковые жилы кабеля с числом жил n=4 упирают в два угла, расположенные в нижней половине пресс-формы, а средние две изогнутые жилы упирают в два угла в верхней половине пресс-формы;

- изогнутые боковые жилы кабеля с числом жил n=5 упирают в два угла в верхней половине пресс-формы, а одну из средних жил - центральную, изогнутую дважды в противоположных направлениях, упирают в верхнюю и нижнюю стенки камеры пресс-формы.

Для круглого кабеля изогнутые жилы внешними поверхностями упирают в стенки камеры 7 пресс-формы 8, при этом угол между точками касания изогнутых жил 1 стенок камеры составляет предпочтительно 360°/n, где n - число изогнутых жил. При таком расположении изогнутых жил обеспечивается наиболее равномерная жесткость концевого участка перед наложением на него изоляции, а также увеличивается площадь дополнительной изоляции между поверхностями токопроводящих жил на концевом участке кабеля.

Касание изогнутых жил и стенок камеры пресс-формы осуществляют по минимальной площади касания.

Половинки пресс-формы 8 герметично соединяют между собой, подают под давлением изоляционный материал, например термоэластопласт или сополимеры и блоксополимеры пропилена. Как только изоляционный материал начнет выступать через контрольные отверстия пресс-формы, процесс подачи изоляционного материала прекращается. Далее пресс-форму охлаждают и производят ее разборку. Изоляция концевого участка получается в виде сплошного наконечника 10, например, в форме параллелепипеда. Наконечник 10 может быть установлен с перекрытием как на общую изоляционную оболочку 3 кабеля, так и на броню 5. С наконечника снимают облой и производят

электрические испытания на пробой. Для повышения надежности поверх наконечника накладывают дополнительный слой 11 изоляционного материала, например, из термоэластопласта.

Испытания подтверждают высокое качество изоляции и герметичности концевой заделки нагревательного кабеля.

Таким образом, предложенный способ концевой заделки многожильного кабеля, предназначенного для путевого электропрогрева, позволяет обеспечить высокую надежность изоляции концевого участка кабеля - места соединения токопроводящих жил между собой. Наложенная таким образом изоляция на концевом участке кабеля исключает попадание скважинной жидкости, газа в место соединения жил как с торца кабеля, так и со стороны брони. Исключается электрический пробой на этом участке по причине непроизвольного смыкания жил, поскольку они разнесены в пространстве и им придана дополнительная жесткость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКОНЦОВОЧНОГО УСТРОЙСТВА МНОГОЖИЛЬНОГО НАГРЕВАТЕЛЬНОГО КАБЕЛЯ (ВАРИАНТЫ) | 2009 |

|

RU2396658C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УНИВЕРСАЛЬНОГО КАБЕЛЯ | 2001 |

|

RU2214635C2 |

| НАГРЕВАТЕЛЬНЫЙ КАБЕЛЬ | 2001 |

|

RU2216882C2 |

| СПОСОБ СОЕДИНЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО И НИЗКОТЕМПЕРАТУРНОГО ОТВОДОВ КАБЕЛЬНОЙ ЛИНИИ | 2005 |

|

RU2301469C1 |

| НАГРЕВАТЕЛЬНЫЙ КАБЕЛЬ | 1996 |

|

RU2180772C2 |

| ЛИНЕЙНЫЙ НАГРЕВАТЕЛЬНЫЙ КАБЕЛЬ | 2000 |

|

RU2186943C2 |

| НАГРЕВАТЕЛЬ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ | 2003 |

|

RU2249672C1 |

| Вводное устройство электроустановок | 1980 |

|

SU957360A1 |

| ЭЛЕКТРИЧЕСКИЙ МНОГОЖИЛЬНЫЙ КАБЕЛЬ | 2016 |

|

RU2642419C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДУПРЕЖДЕНИЯ ОБРАЗОВАНИЯ И ЛИКВИДАЦИИ АСФАЛЬТОСМОЛИСТЫХ И ПАРАФИНОВЫХ ОТЛОЖЕНИЙ В СКВАЖИННЫХ ТРУБАХ | 2002 |

|

RU2228431C2 |

Изобретение относится к кабельной технике, в частности к технологии концевой заделки множительного нагревательного кабеля любой формы: плоского, выпукло-вогнутого, круглого, при его изготовлении либо восстановлении. Технический результат - повышение качества концевой заделки нагревательного кабеля путем исключения смещения токопроводящих жил друг относительно друга и относительно пресс-формы в процессе наложения изоляции на место соединения жил за счет придания токопроводящим жилам на этом участке дополнительной механической прочности (жесткости), а также исключения пор и пустот между изоляционным материалом и токопроводящими жилами в месте их соединения между собой при одновременном упрощении способа. По первому варианту для плоского или выпукло-вогнутого кабеля перед размещением концевого участка в камеру пресс-формы изолированные токопроводящие жилы на концевом участке изгибают по кривой в направлении к наружной поверхности концевого участка, причем боковые жилы изгибают предпочтительно в горизонтальной плоскости, а средние жилы - предпочтительно в вертикальной плоскости, при этом жилы изгибают определенным образом и до получения определенных размеров. По второму варианту для круглого кабеля перед размещением концевого участка в пресс-форму изолированные токопроводящие жилы на концевом участке, расположенные непосредственно у наружной поверхности, изгибают по кривой в направлении к наружной поверхности концевого участка, изгиб указанных жил ведут определенным образом и до получения определенных размеров. 2 н. и 14 з.п. ф-лы, 6 ил.

| Способ получения метанола | 1926 |

|

SU14474A1 |

| СПОСОБ КОНЦЕВОЙ ЗАДЕЛКИ КАБЕЛЯ | 1992 |

|

RU2031505C1 |

| Способ концевой заделки кабеля связи | 1985 |

|

SU1339720A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2005-04-27—Публикация

2003-07-08—Подача