Изобретение относится к области транспортного машиностроения, а именно к главным тормозным цилиндрам гидравлических тормозных систем.

Наиболее близким техническим решением, выбранным в качестве прототипа, является главный тормозной цилиндр, заявка Германии №4040271, МПК 5 В 60 Т 11/18, 11/28, публикация 25.06.1992. г., включающий корпус, поршни, установленные с уплотнением в полости корпуса, центральные клапана поршней, каждый из которых содержит стержень, уплотнитель, установленный на стержне, пружину и фиксатор. Стержень центрального клапана выполнен с продольными каналами на наружной поверхности и установлен с выполнением толкающих и направляющих функций в центральном канале поршня. Уплотнитель центрального клапана выполнен в виде колпачка, установленного на поясках стержня центрального клапана, и расположен с возможностью взаимодействия с торцевой образующей полости поршня, в последней из которых расположена пружина и фиксатор, выполненный в виде шайбы, завальцованной в этой полости поршня.

Недостатками данного технического решения конструкции главного тормозного цилиндра являются необходимость обработки наружной поверхности стержня центрального клапана с высокой чистотой и точностью; сложность конфигурации стержня из-за наличия в нем трех продольных каналов для пропускания тормозной жидкости; высокие требования к взаимному расположению элементов центрального клапана; недолговечность уплотнителя центрального клапана из-за воздействия на него узконаправленных потоков жидкости из продольных каналов стержня центрального клапана, которые приводят к разрушению краев уплотнителя; низкая ремонтопригодность центрального клапана поршня, а следовательно, и самого главного тормозного цилиндра из-за того, что фиксатор центрального клапана, выполненный в виде шайбы, в которую упирается пружина, завальцован стенкой поршня в его полости, а повторную завольцовку невозможно выполнить из-за разрушения при разборке неразъемного соединения; сложная форма уплотнителя центрального клапана; сложность обработки с высокой чистотой и точностью центрального канала поршня из-за дальнего его расположения от торца поршня (центральный канал поршня расположен от его торца за полостью).

Задача изобретения: увеличение ресурса работы главного тормозного цилиндра, улучшение его сборки и ремонтопригодности, повышение технологичности изготовления его элементов за счет конструктивного их упрощения.

Указанная задача решается тем, что в главном тормозном цилиндре, включающем корпус, по меньшей мере один поршень, центральный клапан поршня, содержащий проходящий через центральный канал поршня стержень, выполненный в виде тела вращения, с расположенными в полости поршня уплотнителем, пружиной и фиксатором, согласно изобретения, стержень центрального клапана образован толкающей и направляющей частями, объединенными опорным пояском, а уплотнитель центрального клапана выполнен в виде втулки и установлен с упором в торец опорного пояска стержня на его толкающей части, свободный участок которой расположен в центральном канале поршня с радиальным кольцевым зазором, направляющая же часть стержня расположена в центральном отверстии направляющей втулки, подпружиненной к другому торцу опорного пояска стержня, и расположена в центральном отверстии фиксатора, выполненного съемным, наружные диаметры которых соответствуют диаметру полости поршня, причем направляющая втулка выполнена со сквозными продольными каналами на наружной поверхности.

В частном случае выполнения направляющая втулка и фиксатор центрального клапана поршня выполнены синтетическими.

В частном случае выполнения пружина расположена на посадочных поясках направляющей втулки и фиксатора центрального клапана поршня.

В частном случае выполнения фиксатор центрального клапана поршня выполнен со стопорящими выступами, расположенными в соосных отверстиях стенки поршня.

Сравнение заявляемого технического решения с уровнем техники по научно-технической и патентной документации на дату приоритета показывает, что совокупность существенных признаков заявляемого решения ранее не была известна, следовательно оно соответствует условию патентоспособности “новизна”.

Анализ известных технических решений в данной области техники показал, что предлагаемое решение имеет признаки, отсутствующие в известных решениях, а их использование в заявляемой совокупности признаков дает возможность получить новый технический эффект, следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное техническое решение промышленно применимо, так как может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно соответствует условию патентоспособности “промышленная применимость”.

Сущность изобретения поясняется на чертежах:

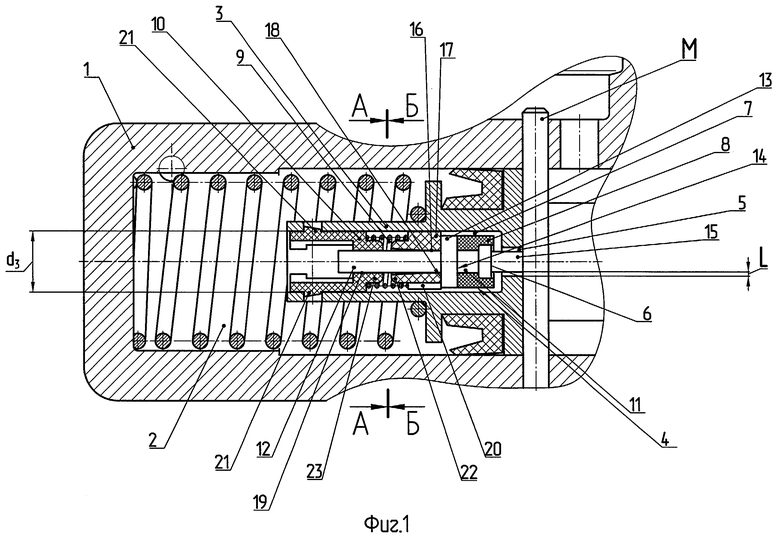

Фиг.1 - главный тормозной цилиндр, продольный разрез;

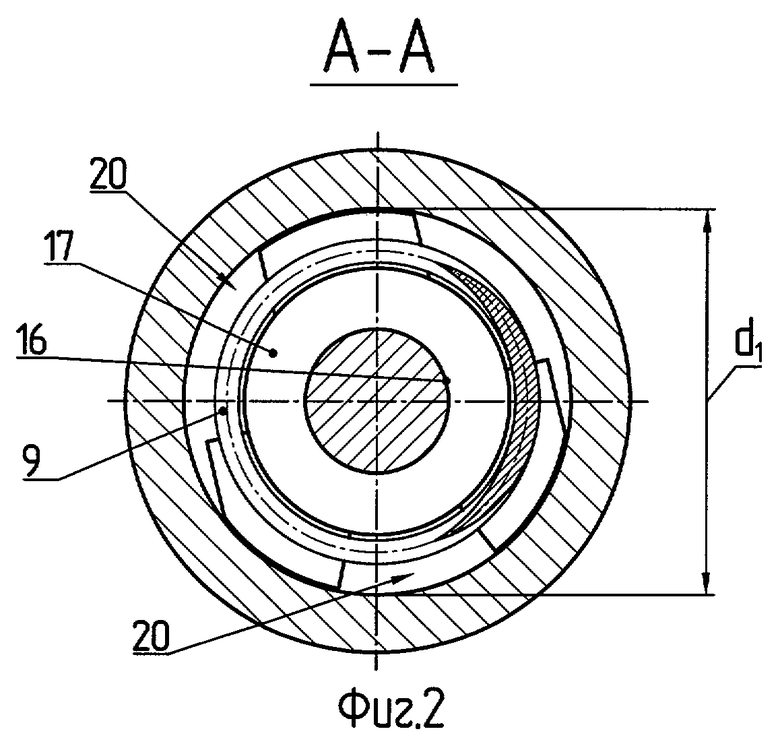

Фиг.2 - вид на направляющую втулку, разрез А-А на фиг.1;

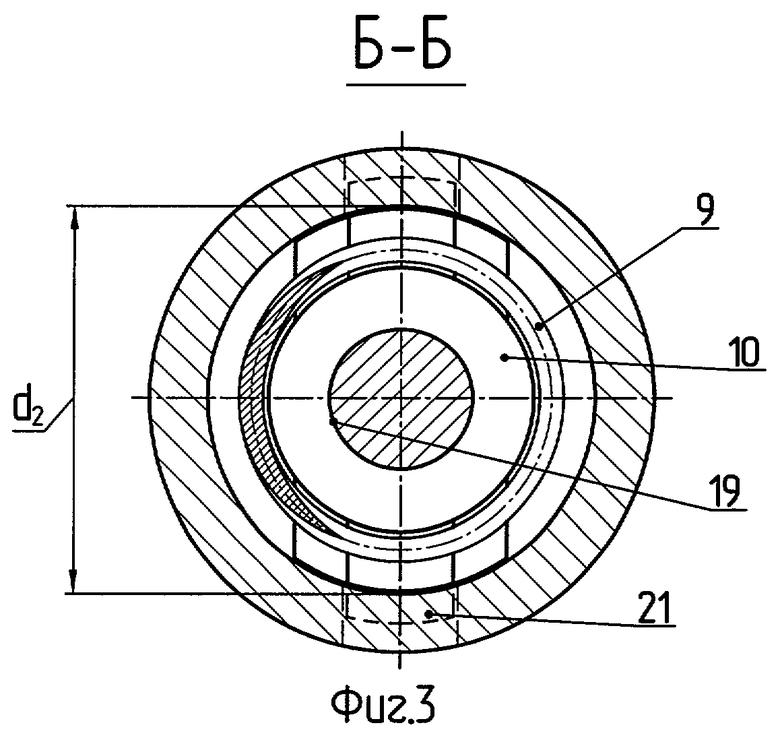

Фиг.3 - вид на фиксатор, разрез Б-Б на фиг.1.

Главный тормозной цилиндр включает корпус 1, в полости 2 которого расположен по меньшей мере один поршень 3, в котором размещен центральный клапан 4, содержащий проходящий через центральный канал 5 поршня 3 стержень 6, выполненный в виде тела вращения, с расположенньми в полости 7 поршня 3 уплотнителем 8, пружиной 9 и фиксатором 10.

Стержень 6 центрального клапана 4 образован толкающей 11 и направляющей 12 частями, объединенными опорньм пояском 13, т.е. стержень 6 клапана 4 выполнен в виде детали простой геометрической формы без каких либо продольных каналов, как у прототипа, что повышает технологичность его изготовления. Уплотнитель 8 центрального клапана 4 выполнен в виде втулки и установлен с упором в торец 14 опорного пояска 13 стержня 6 на его толкающей части 11, свободный участок 15 которой расположен в центральном канале 5 поршня 3 с радиальным кольцевым зазором L, направляющая же часть 12 стержня расположена в центральном отверстии 16 направляющей втулки 17, подпружиненной к другому торцу 18 опорного пояска 13 стержня 6, и расположена в центральном отверстии 19 фиксатора 10, выполненного съемным, наружные диаметры d1, d2 которых (направляющей втулки 17 и фиксатора 10) соответствует диаметру d3 полости 7 поршня 3, причем направляющая втулка 17 выполнена со сквозными продольными каналами 20 на наружной поверхности.

Фиксатор 10 центрального клапана 4 в частном случае (показанным на фиг.1, 3) выполнен со стопорящими выступами 21 на наружной поверхности, которые расположены в соосных между собой отверстиях стенки поршня 3.

В частном случае направляющая втулка 17 и фиксатор 10 центрального клапана 4 поршня 3 выполнены синтетическими.

В частном случае на направляющей втулке 17 и фиксаторе 10 центрального клапана 4 поршня 3 выполнены посадочные пояски 22, 23, на которых расположена пружина 9.

В процессе сборки главного тормозного цилиндра осуществляется подсборка поршня 3, которая заключается в установке элементов центрального клапана 4 в поршень 3, а именно на стержень 6, а точнее на толкающую часть 11, с упором в торец 14 опорного пояска 13 надевается уплотнитель 8, затем на направляющую часть 12 надевают центральным отверстием 16 направляющую втулку 17, далее данный подсобранный узел (стержень 6 с уплотнителем 8 и направляющей втулкой 17) вставляют в полость 7 поршня 3. На следующем этапе подсборки поршня 3 в его полость 7 вставляют пружину 9 таким образом, чтобы она установилась на посадочный поясок 22 направляющей втулки 17, а затем в полость 7 поршня вставляют фиксатор 10 таким образом, чтобы второй конец пружины 9 установился на посадочном выступе 23 фиксатора 10, а стопорящие выступы 21 последнего расположились в соосных отверстиях стенки поршня 3.

Работает главный тормозной цилиндр следующим образом.

При растормаживании тормозной системы, т.е. когда поршень 3 возвращается в исходное положение (движется к штифту М цилиндра 1), свободный участок 15 толкающей части 11 стержня 6 входит в контакт со штифтом М и до полной остановки поршня 3 в контакте со штифтом М смещает центральный клапан 4 от уплотняемой поверхности полости 7 поршня 3, чем обеспечивается сообщение рабочей полости 2 перед поршнем 3 с полостью 2 за поршнем 3, которая соединена с бачком гидропривода (на фигурах бачок не показан).

При частичном растормаживании, т.е. когда поршень 3 находится в среднем положении рабочего хода, в момент отпускания педали тормоза поршень 3 начинает перемещаться в сторону штифта М, что влечет за собой создание разрежения в полости 2 перед поршнем 3, так жидкость не успевает за короткое время возвратится из системы в рабочую полость цилиндра 1. Это создает опасность “подсоса” воздуха в систему, ведущую к отказу тормозов. В этом случае из-за перепада давлений жидкости в полости 2 перед и за поршнем 3 происходит открытие клапана 4, а именно под воздействием жидкости, находящейся под атмосферным давлением со стороны полости 2 за поршнем 3 (соединенной с бачком гидропривода), откуда жидкость начинает поступать через открытые каналы центрального клапана 4 в полость 2 перед поршнем 3, нейтрализуя разрежение.

За счет выполнения в заявляемом техническом решении конструкции главного тормозного цилиндра более технологичного в изготовлении стержня 6 центрального клапана 4, являющегося телом вращения и не требующего высокой чистоты и точности при изготовлении, и за счет выполнения более технологичного в изготовлении центрального канала 5 поршня 3 без высокой чистоты и точности по сравнению с технологичностью изготовления аналогичных элементов главного тормозного цилиндра прототипа (что стало возможным благодаря выполнению в заявляемой конструкции толкающей части 11 и направляющей части 12 стержня 6 по разные стороны объединяющего их опорного пояска 13 и, как следствие этого, появлению возможности выполнить свободный участок 15 стержня 6 центрального клапана 4 поршня 3 гладким (без каких либо каналов), с расположением в центральном канале 5 поршня 3 с радиальным кольцевым зазором L в отличие от прототипа, где для пропускания тормозной жидкости в стержне требуется выполнение трех продольных каналов, что при малом размере стержня представляет сложности, особенно на этапе последующей его шлифовки по наружному диаметру на участке выполнения продольных каналов, и где для совмещения нескольких функций в ущерб технологичности изготовления толкающая часть и направляющая часть совмещены - выполнены в виде одного участка, расположенного в центральном (направляющем) канале поршня), кроме того, за счет разнесенных “направляющих” по длине стержня 6, а именно разнесения по его направляющей части 12 “направляющих” (которыми в заявляемой конструкции являются центральное отверстие 16 направляющей втулки 17, постоянно подпружиненной к торцу 18 опорного пояска 13, и центральное отверстие 19 фиксатора 10, в отличие от прототипа, где направляющим является только одно отверстие поршня), и за счет того, что уплотнитель выполнен в виде втулки и установлен на стержне 6 с упором в торец 14 опорного пояска 13, а фиксатор 10 выполнен съемным, увеличивается ресурс работы главного тормозного цилиндра, улучшается его сборка и ремонтопригодность, повышается технологичность изготовления его элементов.

Изобретение относится к области транспортного машиностроения, а именно к главным тормозным цилиндрам гидравлических тормозных систем. Главный тормозной цилиндр включает корпус, по меньшей мере, один поршень, центральный клапан поршня, содержащий проходящий через центральный канал поршня стержень, выполненный в виде тела вращения. В полости поршня расположены уплотнитель, пружина и фиксатор. При этом стержень центрального клапана образован толкающей и направляющей частями, объединенными опорным пояском. Уплотнитель центрального клапана выполнен в виде втулки и установлен с упором в торец опорного пояска стержня на его толкающей части, свободный участок которой расположен в центральном канале поршня с радиальным кольцевым зазором. Направляющая же часть стержня расположена в центральном отверстии направляющей втулки, подпружиненной к другому торцу опорного пояска стержня, и расположена в центральном отверстии фиксатора, выполненного съемным, наружные диаметры которых соответствуют диаметру полости поршня. При этом направляющая втулка выполнена со сквозными продольными каналами на наружной поверхности. Техническим результатом является увеличение ресурса работы главного тормозного цилиндра, упрощение его сборки и ремонта, повышение технологичности изготовления его элементов за счет их конструктивного упрощения. З з.п. ф-лы, 3 ил.

| DE 4040271 A1, 23.03.1993 | |||

| Главный тормозной цилиндр | 1987 |

|

SU1512839A1 |

| Главный тормозной цилиндр | 1982 |

|

SU1062069A1 |

| US 4147824 A, 03.04.1979. | |||

Авторы

Даты

2005-05-10—Публикация

2004-01-08—Подача